输油管道保温技术及应用研究进展

徐 超,张 兆,刘 鹏,刘 震,王庆昭*

(1.山东科技大学化学与环境工程学院,山东 青岛 266590;2.山东中烟工业有限责任公司青岛卷烟厂,山东 青岛 266101)

0 前言

节能被称为“第五能源”,而保温则是影响节能的关键因素,油田是高产能大户的同时也是高耗能大户,我国石油石化企业年消耗保温材料占全国总消耗量的1/4左右,因此输油管道的保温技术在输油领域尤为重要。石油普遍具有凝固点高、化学成分复杂、高黏度、低流动性等特点,在输送过程中,由于热量的散失,温度逐渐降低,极易造成液体内的蜡析出,使原本高黏度的原油的流动性更低,可造成管线结垢、凝管、堵塞等现象,进而甚至停产。因此确保输送过程中原油温度在一定范围内,提高管内液体的流动性,需要制备具有保温功能的复合管道,以控制管道内热量的流失,使流体保持在其结蜡点以上,具有较高的流动性,进而保证管线的正常运行。目前,针对输油管道保温技术问题的解决主要有2种方法,一是研发制备具有高隔热性能的新材料;二是优化保温管道的结构,降低整个管道系统的导热率。在油气能源紧张的今天,为保证石油行业的发展,研发新型的保温材料和管道保温结构势在必行,成为国内外保温领域的热门课题。本文从保温材料出发并进行分类阐述,同时通过对各类保温输油管道结构的分析,系统介绍了石油管道保温技术的研究及应用进展。

1 保温材料

1.1 实心保温材料

实心保温材料一般为单一组分,无进行改性处理,选用具有低导热率、低吸水率、绝缘性能好、质轻、比强度高、耐热、耐腐浊、与其他材料黏结性好等优点的聚合高分子材料,常用的有聚丙烯(PP)和聚乙烯(PE),其一般通过轧制设备内衬于钢制管道内,高分子材料具有较好的偏磨性,又有相对较低的导热系数,降低了流体热量的散失同时保证油管和抽油杆的长效应用,内衬管道如图1所示。

图1 内衬管道示意图Fig.1 Lining pipe schematic

PP管在我国塑料管材领域中占有重要地位,其结构稳定,没有极性官能团,耐腐蚀,避免了输送介质腐蚀管道内壁,还具有优良的强度、刚度、耐温、节能节材等优点。

PE是一种高分子聚合物,高密度聚乙烯比低密度聚乙烯具有断裂伸长率高、抗压强度高、耐腐蚀等优势,但其柔韧性、耐环境开裂性次于低密度聚乙烯。根据两者的性能特点,目前国外将二者优势互补共混制成新的材料,共混材料性能优于高密度聚乙烯和低密度聚乙烯,其密度介于二者之间,集二者优点于一身[1]7-9。近些年来超高相对分子质量聚乙烯 (PE-UHMW)研制开发进程快速发展,相对分子质量成倍提高,利用近熔点挤出生产工艺,制备的内衬油管强耐腐蚀性、强度、耐磨性、摩擦性等都得到提高,超高相对分子质量内衬油管已在美国的克轮油和我国的大庆油田、吉林油田、胜利油田等成功应用。

PP的密度为0.9 g/cm3、导热系数为0.22 W/(m·K),PE的密度为0.950 9 g/cm3、导热系数为0.43 W/(m·K),这2种内衬输油管道由于导热系数偏高,一般用于深度较浅,原油温度较低的油井,但是针对超深,原油超稠的油井,作用下降。由于原油在井筒中由下向上运动过程中,其压力和温度都逐渐降低,热量散失较多,在地面管线中常常出现析蜡、结垢、凝管及堵塞等现象。因此需研发导热率更低,性能更优良的材料,最常用的手段是对低导热系数的材料进行改性,达到油田使用标准。

1.2 无机及有机发泡材料1.2.1 无机保温材料

无机保温材料包括纤维类保温材料和气孔状粉末类保温材料,具有耐腐蚀、抗老化、绿色环保、成本低等优点,应用较为广泛。

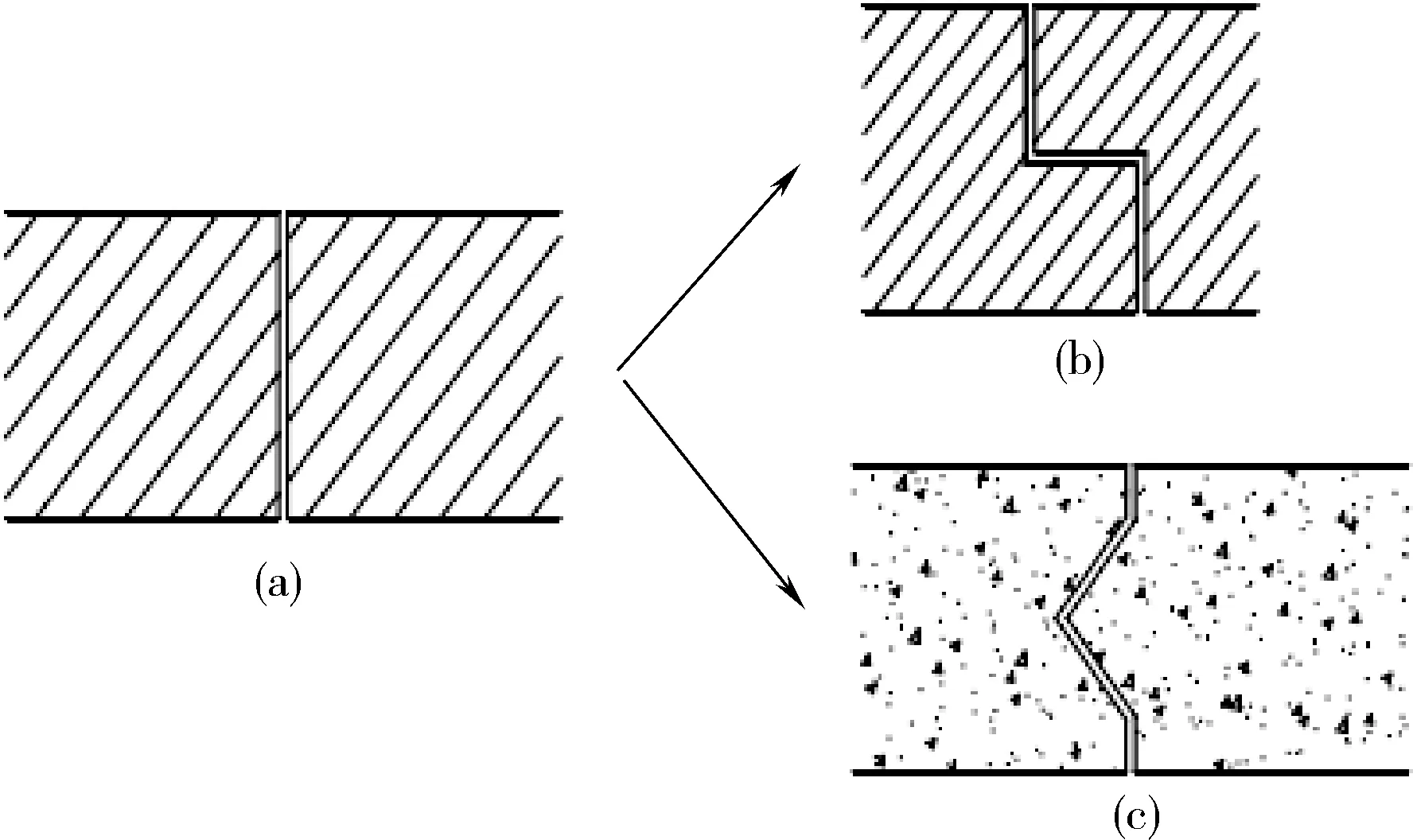

无机材料应用在保温领域常见的有硅酸铝陶瓷纤维、晶质氧化铝纤维、玻璃棉、石棉、硅酸钙等[2]。刘昌领等[3]对可分为单双层结构的1 500 m水深、温度等级U级、设计压力为69 MPa的采油输油管道保温形式分别进行研究和计算,如为单层保温结构,可选择厚度为60 mm的岩棉管壳作为保温层,若对于双层保温结构,可以选取厚度为100 mm的憎水珍珠岩保温层,内层保温材料为30 mm的超细玻璃棉。但使用玻璃棉、石棉、岩棉等软质材料作为保温层,在稠油输送管道长时间使用后,水平的管线会有下沉现象发生,损坏管道,使其隔热材料分布不均,热量损失严重,运营成本增加。微孔硅酸钙是目前应用比较普遍的材料[4],但其接头处的缝隙不容易消除,振动后缝隙会更大,因此存在不少“热通道”和过热部分,使保温结构的平均导热系数增大,热量流失严重,保温效果不佳。针对此问题,可通过改进接头结构以减少热量散失,如把平头设计为凹凸面、坡面或者字母槽型式[5]13-14,如图2所示。

(a)平头 (b)凹凸面 (c)坡面图2 接头改进示意图Fig.2 Joint structure improvement diagram

1.2.2有机发泡保温材料

发泡保温材料的基体材料多为高分子组分,通过化学发泡剂的使用或物理作用与其反应,形成了蜂窝状或多孔状结构。发泡成型的基本步骤是形成泡核、泡核生长或扩大和泡核的稳定,气体的溶解度随着外部条件中温度和压力的减小而降低,逐渐达到饱和状态,使多余的气体排除并形成气泡,发泡流程如图3所示。

图3 发泡流程示意图Fig.3 Foaming process diagram

1.2.2.1硬质聚氨酯泡沫塑料

无机保温材料在潮湿低洼地区性能表现欠佳,吸水率高,保温效果不理想,之后国内外选用了硬质聚氨酯泡沫塑料作为管道防腐保温的绝缘材料,它是一种具有低热导率、力学性能优异、耐热、抗老化、低密度、低吸水率与金属、非金属黏结性好等优点的高分子多孔材料[6]。硬质聚氨酯泡沫塑料是多元异氰酸酯与羟基在催化作用下反应生成,CO2被用来发泡,利用聚合反应的生成热使CO2强化,使物料在逐步固化前形成泡沫。聚氨酯泡沫材料及其与其他绝热材料性能对比分别如图4、表1所示[1]4-5[7]。

图4 聚氨酯泡沫材料Fig.4 Polyurethane foam

表1 不同绝热材料的性能对比

大庆油田自1966年起部分管线选用了聚氨酯泡沫保温管道,如图5所示,实践证明,该管道系统保温防腐效果良好,总传热系数为原沥青防腐管道的1/3左右。Sanghoon Kim等[8]对具有软泡和橡胶特性的硬质聚氨酯泡沫的超弹性本构模型和超泡沫塑料本构模型进行标定,通过有限元分析,用标定模型模拟压痕,研究表明2种模型均能较好地预测实验确定的载荷 - 位移曲线,误差分别为13.6 %和11.5 %。张晓灵等[9]研究了不同密度的聚氨酯泡沫的吸水率、压缩强度、热导率、拉伸强度和耐热性等性能,如表2所示,分析了孔结构对吸水率、热导率的影响以及水等静压对聚氨酯泡沫复合材料吸水率、体积变形率的影响, 认为在海底单层保温管道的保温层应用中, 在水

1—塑料布 2—沥青玻璃布 3—聚氨酯泡沫 4—钢管图5 早期聚氨酯泡沫保温管道Fig.5 Early polyurethane foam insulation pipe

深小于20 m时,宜选用密度为60~80 kg/m3的泡沫材料,水深为20~40 m时,选用密度为80~100 kg/m3的泡沫材料,为聚氨酯泡沫在不同工况下的使用提供了参考依据。

表2 不同密度的聚氨酯泡沫性能

李宏伟[10]采用Ansys仿真分析的方法,建立了保温失效数学模型及其判断方法,得出保温层的热导率与防腐保温层外层温度及其环境温度之间的公式,即λ=aebT+cedT。其中λ为防腐蚀保温层导热系数,a、b、c、d为保温层导热系数,T为防腐蚀保温层外层温度,由导热系数计算值,可判断防腐蚀保温层是否存在保温失效,为其保温机制提供了理论依据。

1.2.2.2聚氯乙烯泡沫塑料

聚氯乙烯泡沫塑料是聚氯乙烯树脂与发泡剂等添加剂反应,使大量气体微孔分散其中而形成的一种泡沫塑料,材料微观结构如图6所示,其力学性能优异,压缩强度大于2.5 MPa,大多为均匀闭孔结构,密度为0.05~0.1 g/cm3,吸水率低、耐高温、抗腐蚀、成本低廉,但它的耐候性不足,且有一定毒性,适用于深水海底管道的保温。聚氯乙烯泡沫塑料在输油管道领域属于新型保温材料,使用时间较短,制作工艺与施工技术还不成熟,与聚氨酯泡沫塑料比,缺点是热导率偏大[0.035~0.062 W/(m·K)],耐热性较差,实际工程应用的例子与聚氨酯泡沫塑料相比也要少[11]。Natthapong Chuaponpat[12]研究了超临界物理发泡剂对塑化聚氯乙烯泡沫塑料物理性能的影响,以SC—CO2为物理发泡剂制备的聚氯乙烯泡沫具有均匀且规则的闭孔泡沫结构,泡沫壁较薄(小于5 μm),在SC—CO2的高溶解度下,气泡直径小于20 μm,密度在108~1 011个/cm3范围内,在低溶解度发泡条件下,气泡直径较大(大于140 μm),气泡密度较低(106个/cm3),与未发泡试样相比,泡沫样品的密度可降低75 %左右,保温性能可得到一定程度提高。

放大倍率:(a)×60 (b)×300图6 PVC泡沫塑料的SEM照片Fig.6 SEM of PVC foam

1.2.2.3环氧树脂泡沫塑料

环氧树脂泡沫塑料是一种新型隔热材料,如图7所示,其具有耐腐蚀、耐高温(>120 ℃)、压缩强度高、吸湿率低等优势,在许多领域都有较多的应用[13-14]。该保温材料也较适合于深海以及管道内温度为120 ℃的保温。其缺点是热导率较高[0.07 W/(m·K)],闭孔率达不到 100 %(吸水率为 1.5 %~2.5 %),外面必须设有可靠的防水层。

图7 “二步法”制备的EP泡沫塑料Fig.7 EP foam prepared by two-step process

目前,由于化学发泡法成本低,国内外普遍采用化学法对环氧树脂进行发泡,制备方法分为“一步法”和“二步法”,但2种制备方法得到的泡孔分别有尺寸大、分布宽、力学性能差和泡孔较少、存在双峰分布现象等缺点[15-17]。王毅等[18]通过改变环氧树脂中与化学发泡剂的不同配比,制成了密度小于0.5 g/cm的微孔发泡材料,发现随发泡剂含量的慢慢提升,材料的表观密度逐渐降低,可达0.169 g/cm3,若加入的发泡剂大于0.75 %,泡孔质量变差,但泡孔的平均尺寸小于100 μm,泡孔密度都在107数量级以上。在力学性能和隔热性能方面,随着发泡剂含量的升高,其屈服强度和弹性模量不断减弱,但是材料的保温性能得到提升。

潘勋等[19]研究了液体端羧基丁腈橡胶增韧高相对分子质量环氧树脂的超临界二氧化碳(SC—CO2)微孔发泡及其泡孔结构,研究发现,泡孔在低含量CTBN或发泡起始阶段成核,泡孔尺寸小于1 μm;在泡孔生长阶段,泡孔密度提升,尺寸生长为1~2 μm;在后期,泡孔团聚密度减小的同时尺寸变大。在CTBN含量为10 %~15 %、温度为110 ℃以及发泡时间为10~15 s的条件下,泡孔结构最佳。

1.2.3有机无机复合泡沫材料

图8 聚合物含量为8.6 %的复合泡沫玻璃和低温泡沫玻璃样块Fig.8 Composite foam glass and low temperature foam glass sample with a polymer content of 8.6 %

国内外对这类复合泡沫材料的研究应用也十分重视,该材料是由树脂黏合玻璃泡而形成的一种泡沫保温材料,如图8所示,其最大优点是该结构稳定、强度高、可承受较高的温度(300 ℃)。异氰酸酯与碱金属硅酸盐类反应,可制备密度为20~30 kg/m3的有机无机复合泡沫塑料;异氰酸酯 - 聚酯 - 硅酸酯复合泡沫塑料,密度为100 kg/m3,抗压强度与其密度有关,一般为1.0~10.0 MPa;碱金属硅酸盐、异氰酸酯和水硬性无机材料反应形成复合泡沫混凝土,具有较高的抗压强度和抗冲击强度[20],但这类材料密度大,热导率偏大[0.080~0.096 W/(m·K)],成本高,主要限于海底管道保温使用。

1.3 复合型保温材料

复合型保温材料一般是指将高分子材料和与其具有互补性能的材料混合,而制成的具有良好的保温、抗压、耐腐蚀等性能的材料。

1.3.1空心玻璃微珠填充

空心玻璃微珠是一种具有空心结构的微小玻璃球,如图9所示,主要是由硼硅酸盐组成,其具有抗压强度优异、耐高温、绝缘性好、热导率低等优点,应用领域广泛[21]。

(a)实物图 (b)SEM照片图9 空心玻璃微珠的实物和SEM照片Fig.9 Hollow glass of microspheres and their SEM

冯春亮等[22]利用热压成型的方法制备空心玻璃微珠填充PE-UHMW复合材料,研究发现复合材料比纯PE-UHMW的拉伸模量和邵氏硬度都得到较大提高,同时能够保持优异的韧性。当玻璃微珠的含量为10 %时,PE-UHMW的热导率由原来的0.440 W/(m·K)降为0.283 W/(m·K),热导率明显降低,摩擦性能也达到最佳状态,有利于油管的保温,减少原油结蜡现象的发生。

冯春亮也通过熔融共混的方法制备PP/空心玻璃微珠复合材料,空心玻璃微珠改性后的PP复合材料的热导率仅为纯PP的80 %,由0.214 W/(m·K)降为0.128 W/(m·K),隔热保温更为显著。无机填料与有机基体之间存在界面相容性差的问题,如何增强两者之间的相容性对复合材料性能至关重要[23]。陈金伟等[24]用空心玻璃微珠填充PP制成复合材料,通过对其隔热性能测试和分析,发现当空心玻璃微被硅烷偶联剂表面活化后,用其制成的复合材料的保温性更好,与此同时也减少了制备成本。复合材料的SEM照片如图10所示。

(a)未活化空心玻璃微珠 (b)活化后的空心玻璃微珠图10 复合材料的SEM照片Fig.10 SEM of the composite

廉卫珍[5]20-24用空心玻璃微珠填充环氧树脂,并辅以适量的助剂,成功制备了一种可常温固化的无溶剂防腐隔热石油管道涂料,该无溶剂涂料固含量高,环保无污染,热导率可低至 0.136 W/(m·K)。GUPTA等[25]选用3M公司的5种粒径为60~80 μm、密度为0.493~0.650 g/cm3类型不同的空心玻璃微珠,分别填充环氧树脂制备出密度为0.493~0.650 g/cm3、压缩强度为30~72 MPa的复合材料,Wouterson等[26]选用3种玻璃微珠填充环氧树脂,研究制成的轻质高强复合材料的力学性能,认为不同填充比得到的复合材料断裂行为的变化与增韧机理息息相关,随着微珠填料的含量逐渐增加,缺陷从内部开始发生,微球体脱黏,从而导致体系硬化,力学性能下降。王晓东等[27]用空心玻璃微珠填充环氧树脂 E-51,辅以其他助剂,采用模压成型技术制备的树脂基轻质隔热复合材料的密度最低为0.591 g/cm3,压缩强度和弯曲强度分别为49.25 kPa和22.34 MPa;当粒径为55 μm的玻璃微珠填充量为50 %时,复合材料的热导率最低,为0.121 W/(m·K),玻璃微珠填充量与热导率的关系如图11所示。还揭示了轻质隔热复合材料的损伤机制、隔热机理,建立了适用于树脂基轻质隔热复合材料隔热性能预报的三相热导率理论分析模型和其在海洋深水输油管道应用的隔热性能设计方法,为深水输油管道中保温层材料的设计提供参考。

图11 玻璃微珠填充量与热导率的关系Fig.11 Thermal conductivity against of glass beads filling amount

杨加栋[28]利用中空玻璃微珠和其他材料制备了复合聚氨酯,当异氰酸酯基质量分数为25 %~29 %,通过0.5 h、60 ℃的硫化,制备的复合聚氨酯的热导率为 0.15 W/(m·K),吸水率小于3 %,对保温管道的制备提供了参考。

1.3.2气凝胶复合材料

气凝胶是一种以空气为分散质,由纳米粒子或者聚合物构建成具有三维网络结构骨架的材料,如图12所示,拥有密度小、质轻、多孔、绝缘、低导热、防水、耐高温等特性的纳米多孔材料[29],已逐渐开始应用在超高压高温海洋管道工程中。2008年10月,我国某公司宣布成功实现气凝胶材料的大规模商业生产,打破了国外的垄断。

图12 气凝胶粉末图Fig.12 Aerogel powder map

标尺:(a)500 μm (b)200 nm图13 气凝胶复合材料的SEM照片Fig.13 SEM of aerogel composite

图14 SiO2气凝胶含量与热导率的关系Fig.14 Thermal conductivity against of aerogel content

图15 气凝胶保温方案的结构示意图Fig.15 Schematic of insulation scheme with aerogel

杨镇源等[30]采用预聚体法制备了聚酯型热塑性聚氨酯弹性体(TPU)/二氧化硅(SiO2)气凝胶复合材料,发现在一定范围内随着气凝胶含量的增加,复合材料的力学性能、耐水解性能、高温稳定性都得到提高,且复合材料的热导率逐渐降低,SEM及导热关系分别如图13和图14所示。李明宝等[31]阐述了一种新型气凝胶复合材料隔热管道结构,如图15所示,该结构降低了保温层的厚度和表面温度,因此较大程度上降低了管线的散热面积和能源损耗,相对于传统的保温方案而言,节能率最高为31.2 %。Wu等[32]采用电纺丝法制备了聚偏氟乙烯(PVDF)/SiO2气凝胶复合材料并对其进行性能表征,研究发现聚偏氟乙烯纤维增强气凝胶复合材料整体强度得到改善,具有良好的柔韧性和疏水性,热导率最低达0.028W/(m·K)。蒋晓斌等[33]选用型号为 SpaceloftTM6250、厚度为 6 mm 的毯式结构管道气凝胶隔热材料进行热导率和力学性能试验,研究认为气凝胶复合管道拥有优异的保温性能和耐高温性能(最高200 ℃),为其在石油管道工程中的应用奠定了基础。穆承广等[34]研究了气凝胶材料与传统保温材料的隔热性能和制备运营成本,发现气凝胶复合保温管道可因能源节约和降低保温层更换次数而节省费用,进而提高了效益。

1.4 相变储能材料

相变储能技术的基本原理是指由于物质在物态转变(相变)过程中,等温释放的相变潜热通过盛装相变材料的元件,将能量储存起来,待需要时再把能量通过一定的方式释放出来,从而实现了对温度的调节。目前发现的相变储能材料种类较多,相变温度和潜热值是该材料的关键指标,由图16可以看出,其适用范围比较广泛[35]。相变材料可根据相变形式、相变温度和材料成分进行分类,如图17所示[36],其具有储能密度高、性能稳定、清洁环保等优点,将相变材料替代输油管道的保温层,研发新型保温管道,可较大程度提高经济和环境效益,该材料具有较高的研发应用潜力[37-38]。

图16 相变材料的相变温度和潜热值Fig.16 Phase transition temperature and latent heat value of phase change materials

图17 相变材料的分类Fig.17 Classification of phase change materials

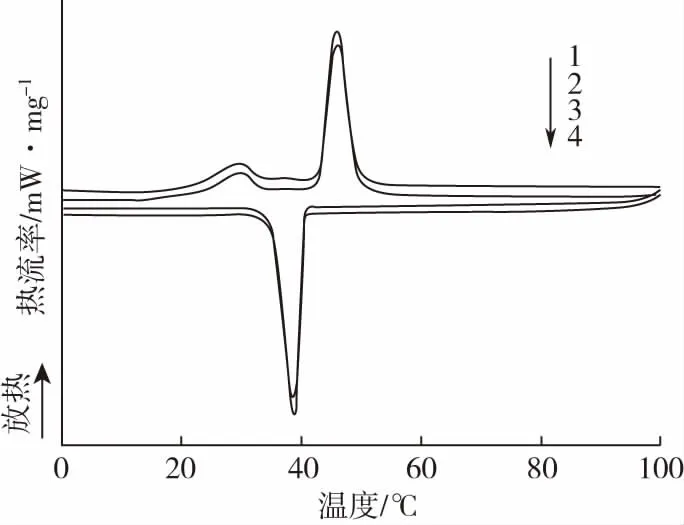

Hallot等[39]研发出一种 IIS 型相变储能材料,该材料具有低密度、高相变焓、高保温性、相转变温度接近 25 ℃、力学性能优异、低成本等优异性能,为海底输油管道的保温材料提供了一种选择。石蜡作为相变材料已经比较成熟,Cho等[40]采用石蜡作为相变材料,研究了石蜡在球形容器中凝固和熔化的热物性变化,并分析了入口温度和Reynolds数对初始温度对熔化过程的影响以及凝固过程的影响。张子君等[41]通过多孔基吸附法选择有机月桂酸固-液相变材料(LA)为相变储热物质,活性炭(AC)和介孔硅纳米微球(MSNM)定形载体,研发了2种可用于输油管道的新型定形相变复合保温材料,研究发现LA/MSNM 复合定形相变材料在储热性能、热稳定性和热循环稳定性能更优,其定形能力为 60 %,相变温度分别为 44.7 ℃和 39.3 ℃,相变焓为 57.2 J/g 和 58.8 J/g,在 140 ℃以下未发生热分解现象。通过 50 次热循环后,DSC 曲线与第一次基本重合,如图18所示,保温效果良好,说明该相变复合材料应用在输油保温管道上具有前景。

1—热循环前,放热 2—热循环后,放热3—热循环后,吸热 4—热循环前,吸热图18 热循环前后的DSC曲线Fig.18 DSC curve before and after thermal cycling

自20世纪70年代石油危机后,热能储存技术在工业节能和新能源领域的应用日益受到各工业发达国家的普遍重视,同时制定了长期的发展规划。经过长时间的研究开发,已在工业余热、废热回收、太阳能热、动力电池热管理系统等方面有了突破性进展,但在石油运输管道方面属于一个新的研究方向,可供参考资料较少,但相变材料作为一种新型的材料,为我们提供了节约资源的一种新途,所以相变材料在今后输油管道系统的发展中也必将起到越来越重要的作用。

2 管道结构

2.1 管中管结构

管中管保温结构从内到外分别为内管、保温层以及外管。外管为整个系统提供有效的机械保护,而其内管作为油气等流体的通道,在内外管之间填充绝热材料,而有些新型的管中管结构会在内管与绝热材料间设置主动加热线,以满足内管油气资源能够保持良好的流动性[42],内外管之间一定距离间安装扶正器,结构如图19所示。

(a)结构图 (b)实物图图19 管中管结构示意图Fig.19 Pipe structure diagram

管中管中的保温层中普遍使用的材料包括纤维类、气孔类和多泡型材料[43]56-57。管中管应用成功的关键在于是否补口制作良好,否则补口处经过长期会发生渗漏、腐蚀等现象,将严重影响管道的运营。若是在海上安装更为困难,需要对钢管进行焊接,然后对焊接口进行100 %无损探伤,从而导致施工量大、铺管速度慢、造价高,但该结构防护性高,对保温材料抗压强度要求不大,能较大程度保证内管不会热变形,维护输送工程稳定运行[44]。李英等[45]对在1 500 m水深用卷管法安装管中管的过程进行了数值模拟,为管中管结构中的热力计算提供了依据。管中管结构在国内外应用也较多,国外已可应用到3 km深水中,国内渤海辽东湾南部第一条长距离稠油输送管道应用了管中管保温结构,内管直径和外管结构分别为508.0 mm和660.4 mm,全长70 km。在中洛线上应用管中管结构281 km,整个管线中的加热站由17个减少到6个,每年节约燃料油近2万吨[46]。在应用于长吉输油管道中多年之中没有发生渗漏事故,经检测大部分管段保温防腐层良好,也为在长输管道应用管中管结构提供了重要参考依据[47]。

2.2 单壁管2.2.1 单层配重保温管

单层配重保温管的基本结构由内及外分别为钢制内管、防腐层、保温层、防护层和配重层,如图20所示。与管中管的构造相比,该结构的外层不是钢制管道,一般是由混凝土浇筑而成,节约了近2/3的钢材使用,外层可以省去防腐处理和阴极保护过程,此外,单层配重保温管只需焊接一层钢制管,减少了工作量,提高了管道铺设效率,降低了成本。但是也存在不足之处,抗压强度较低,在海洋应用中只适用于浅海海域[48]。

(a)结构图 (b)实物图图20 单层配重保温管示意图Fig.20 Schematic of single layer weight insulation pipes

早在1978年,布朗鲁特公司在阿拉伯湾铺设了4条11.43~21.908 cm的单重保温管系统。1988年Viking-Mjondalen公司在Osebery油田铺设了一条长11.5 km,深度达110 m的单重保温管道[49]。国内首次在南海北部湾海域的涠洲油田使用该结构管道,平均水深40 m、全长34 km。针对传统制备技术落后、抗水压强度低等不足,丹麦某公司采用FBE静电喷涂,在线喷涂聚氨酯发泡和挤出聚烯烃防水层的工艺制备出一种新型保温管道,此管道中的聚氨酯泡沫保温层密度均匀,保温性能优异,管端部位黏结牢固,提高了安全性能,可应用于200 m水深中。我国在陆上油田的集输系统和长距离输油管道系统中,已成功使用单重聚氨酯泡沫塑料保温管系统多年,且成功研发并使用了用于现场补口的热收缩套和电熔套补口技术,生产工艺和施工技术也越来越成熟完善。

2.2.2聚氨酯复合保温结构

聚氨酯复合涂层体系[43]58-59是由特殊性能的聚氨酯和种类各异的空心玻璃微珠混制而成的一种复合材料,有无机空心玻璃微珠复合聚氨酯涂层 (GSPU)和有机空心聚合物复合聚氨酯涂层 (PSPU)之分,该结构韧性和强度优异,兼具保温和防护性能,从而保持其整体性,结构如图21所示[50-51]。自1985年胜利油田油建一公司采用一步成型法制成“黄夹克泡沫”,之后各大油田对聚氨酯复合保温管道日益增加,也促进了生产工艺的不断完善和优化。

图21 聚氨酯复合涂层体系示意图Fig.21 Schematic of polyurethane composite coating system

2.2.3聚丙烯复合保温结构

聚丙烯复合涂层体系是指由具有不同层数和性能种类各异的聚丙烯材料所制成的一种结构,如图22所示,其具有低氧、低水渗透率、耐老化、强度高等性能,厚度、层数以及不同层间聚丙烯类型随其应用条件不同而不同,如聚丙烯泡沫层,泡孔的大小形状分布应尽量均匀,具备稳定性强、强度优良、耐高温、低热导率等性能,从而保证深水管道良好的隔热和运行稳定等优势,外层具备优异的耐静水压力和韧性从而使保温内层不受损伤。

图22 聚丙烯复合涂层体系示意图Fig.22 Schematic of polypropylene composite coating system

2.3 集束管道系统

集束管道系统主要是由护套管、电缆、输油气管道、注水管道以及承载管等组成。其主要应用于油田内部相对短距离的油气输送、注水、加热、控制电缆等,是一种新型安全经济的油田内部输送方式,集束系统一般分为2种类型,即开放式和封闭式[52-53]。

开放式集束管是将单独的管(含电缆)用卡(夹)具或绳索固定成一体,使各管道保持稳定的位置,如图23所示。优点为制备工艺简易、节约制作费用。缺点为油气管道直接与海水相互接触、管线容易受损、易污染环境。

图23 开放式集束管道示意图Fig.23 Open bundle tube schematic

封闭式集束管是将多根输油管、输气管、注水管、加热管和电缆等汇集在一根大口径的运送管(承载管)内,形成保护,如图24所示。优点为可较大程度保证管道不发生损伤泄漏等事故,保护海洋生态环境。缺点为制备工艺复杂,需要根据油气田的产能和集输等多方面的特点具体设计。

1—生产管线 2—保温层 3—注气管4—控制电缆 5—注液管 6—热水管(a)结构图 (b)实物图图24 封闭式集束管道示意图Fig.24 Closed bundle pipe schematic

目前,在国内外油气田开发进程中,应用较多的是封闭式集束管,技术发展也比较快[54],国际上在北海、墨西哥湾和西非等海洋领域使用比较广泛。目前,世界上已经成功安装了上百条集束管道,2000年成功安装了世界上最大尺度的集束管道,外套管外径达到127 mm,总长度达到14 km[55]25-26。

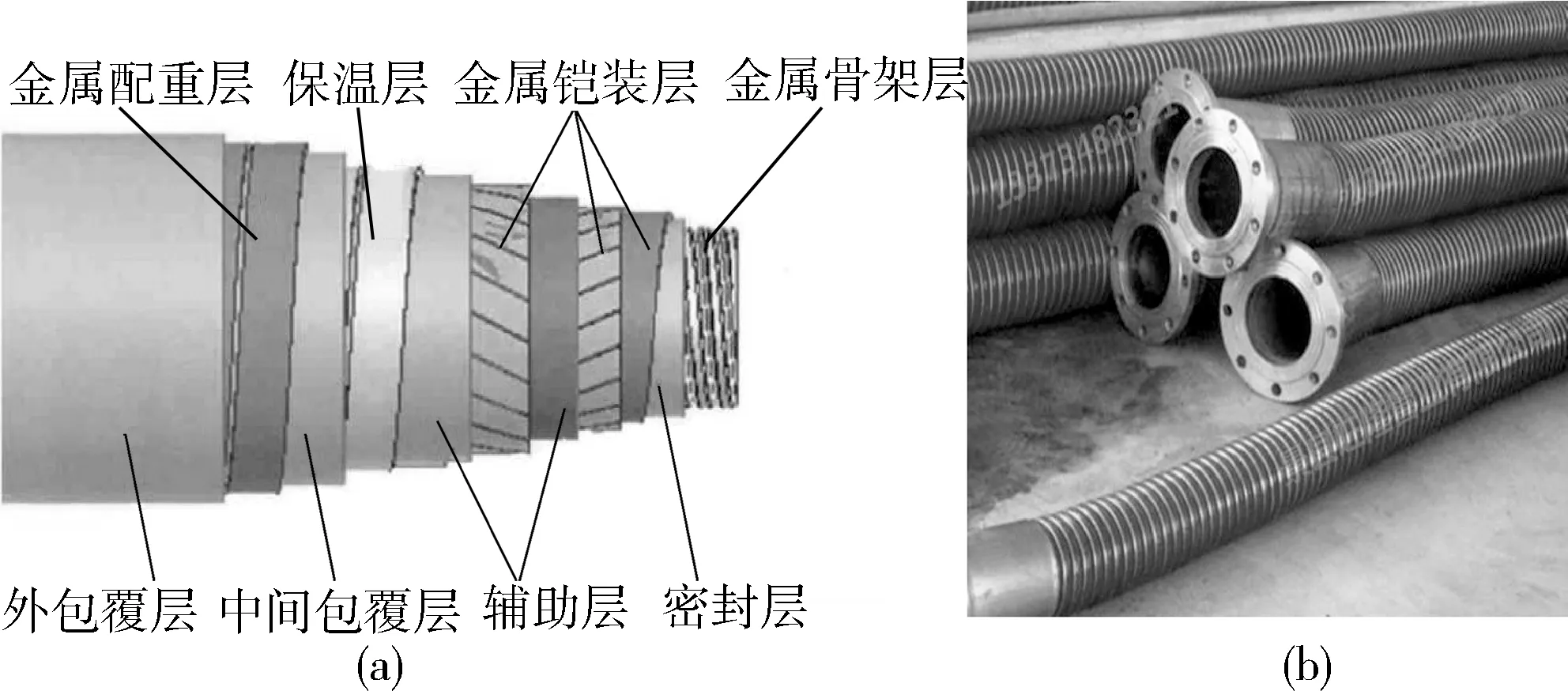

2.4 保温复合软管

保温混输复合软管的结构由外到内可依次分为外保护层、金属配重层、中间包覆层、保温层、辅助层、金属铠装层、密封层和金属骨架层,结构示意图如图25所示。

(a)结构图 (b)实物图图25 复合保温软管示意图Fig.26 Composite insulation hose schematic

该复合管道成型工艺与钢管保温层的浇注成型保温工艺相比,其通常是由缠绕方式进行制备,其优势在于保温材料浇注固化,对铠装层缝隙进行填充时,不会造成管道可承受内径的缩小,从而保证复合软管在卷盘放置和盘管铺设中的柔韧性[55]27。孟德军等[56]通过对复合软管的分析研究,推导出了理论传热系数算法并设计了稳态和瞬态保温实验方案,对该管道的研发应用和理论计算提供了重要参考价值。2010年我国第一条复合注水软管成功投入应用,近几年该管道不断发展,应用范围也越来越大。虽然钢制保温管道在制备工艺和应用等方面都比较成熟,但近些年石油开采领域向深海领域不断开发,复合软管有着高柔顺性、无需配重、适应多种地形条件、容易安装等钢制保温管无法比拟的优势,因此该管道在油气输送方面的研发应用日趋重要。

3 结语

目前应用于油田内衬管道的保温材料多为实心保温材料和空心玻璃微珠填充的复合材料,由于热导率仍偏高,一般用于深度较浅、原油温度较低的油井,针对超深、原油超稠的油井,需研发性能更优良的内衬材料;无机材料普遍吸水率较高、保温差,但由于制作施工简便且成本较低,应用较广泛;聚氯乙烯泡沫塑料与聚氨酯泡沫塑料相比作为管道保温层应用时间较短,制备与施工工艺尚不成熟,且耐候性、耐热性较差,有一定毒性,热导率较高,目前适用于深水海底管道的保温;环氧树脂泡沫塑料具有耐腐、压缩强度高、耐热性、吸水率低等优点,也适用于深水海域及所输流体温度为120 ℃的海底管道保温,但其不足之处是热导率较高、闭孔率低,需设防水层;有机无机复合泡沫材料的压缩强度高,耐热,但密度大、热导率高、成本高,主要限于海底管道保温使用;通过玻璃微珠和气凝胶填充的复合材料,耐水解性能、高温稳定性、力学性能得到提高,且热导率降低,拥有良好的开发应用前景;相变储能材料是一种新型保温材料,可显著降低运维成本,保护环境,具有较高研究价值。管道结构方面,管中管结构的压缩强度高、防护性性强,但施工难度大、花费多、效率低;单壁管制作工艺简单、易铺设、成本低,但抗压弱,适用于浅海;集束管道系统集油气输送、注水、加热、控制电缆于一体,是一种新型安全经济的油田内部输送方式,施工质量高,维护费用低廉;复合软管有着高柔顺性、无需配重、适应多种地形条件、容易安装等钢制保温管无法比拟的优势,在油气输送方面的研发应用日趋重要。

如今,我国输油管道建设如火如荼,研发油气输送管道保温的新材料及新工艺稳步进行,管道向大口径、高压力、高强度、高韧性、高自动化、高隔热等性能发展,逐渐缩短国内保温技术与国际领先水平之间的差距。