多机型发动机共线装配的应用实践

宋兴平,万阳,王露,2,黄新宇

(1.安徽华菱汽车有限公司,安徽 马鞍山 243061;2.重型专用发动机安徽省重点实验室,安徽 马鞍山 243061)

1 设计背景

1.1 发动机的装配

近年来,随着国家对发动机排放标准的升级和市场的变化需要,发动机朝着多元化方向进行发展,这给各大主机厂带来机遇和挑战,发动机的生产线主要分为重要零部件机加工生产线(缸体、缸盖、曲轴等)、装配生产线、试验生产线、涂装生产线,发动机装配是指将400 多种、1000 多个零部件组装成一体的过程,它是顺序装配的流水线工艺过程,每个工位之间是流水线生产,一般采用柔性生产的方式,通过辊道加电机的方式实现发动机的流水性装配,正因发动机零部件的多样性、工艺的复杂性,对装配生产线的智能化程度也要求更高,装配生产线从工艺布局方面可以分为:内装线、外装线、分装线,内装线主要是完成发动机内部零部件的装配,包括缸体、活塞连杆、曲轴、齿轮等,外装线主要完成发动机外围零部件的装配,包括空气压缩机、发电机、水泵、减震器等,分装线主要分成分总成的装配,包括活塞连杆组件、曲轴总成、凸轮轴总成等,从设备组成上可以分为自动设备站、半自动设备站、手动工位站,自动设备站包括拧紧机、翻转机、机器人(涂胶、抓取等)、压装机等,半自动设备站包括试漏机、手持拧紧枪、气门间隙测量机等,同时集成信息化采集系统,实现装配信息的采集、上传,生产订单的下达,工位的监控等功能。

1.2 共线生产的优势

正是因为装配工艺的多样性、复杂性,实现多机型共线装配难度大,生产线的柔性程度要高,共线生产优势如下:第一,占地面积较小,共线生产不需要每种发动机都需要配置一条生产线,所需厂房区域小;第二,投资较小,无论从厂房区域、设备种类、还是人员配置、能耗方面,共线生产可减少不少的投资,第三,资源管理集中,“人、机、料、法、环”五方面集中管理,有利于资源的合理分配,但共线生产也有劣势,比如化程度相对较低,因多机型并存,高比例自动化程度很难实现,劳动强度也对变大,综上所述,多机型共线装配优势大于劣势,它是现行发展的趋势。

2 概念设计及实施

2.1 概念设计

2.1.1 设计输入

设计输入主要包括如下:

→ 生产纲领及节拍要求:

→ 产品概括

→ 供货范围

→ 现场条件

→ 预算总投资

生产纲领及节拍要求:该生产线主要生产8L、11L、13L三种发动机,整线节拍25min/台,生产线满足三班制连续生产。

产品概括:发动机的相关性能参数、外形尺寸、重量、装配技术要求(扭矩、泄漏量、压力等)。

现场条件:主要包括厂房的区域大小(长x 宽x 高)、环境的湿度、温度、地基等。

供货范围:主要是包括拧紧(电动拧紧枪、手动扭矩扳手、气枪预拧)、压装、试漏、打码、输送系统、翻转、照明、辅助装置(夹具、吊具、检具、工位器具、货架)、电气元件,以及主要元器件的品牌要求。

预算总投资:根据供货范围及生产纲领等要求,确定该线的总投资。

2.1.2 设计输出

设计输出主要包括如下:

→ 生产线平面布置图(工艺路线方案)

→ 拧紧、压装、试漏、输送、辅助装置等方案

→ 柔性共线方案

→ 生产防错方案

→ 信息化控制方案

2.2 实施

2.2.1 托盘方案

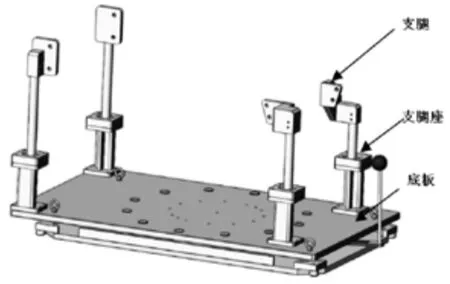

发动机的装配输送线是指发动机放置在托盘上,托盘随辊道(电机驱动)实现流转,从而实现流水的作业,而多机型的发动机因外形尺寸的不同,在托盘上的放置位置也会不同,现我们设计的托盘方案可以实现多机型的发动机共用,只需更换相应工装,既能实现,托盘主要有内装托盘、外装托盘、缸盖托盘,内装托盘方案,是通过更换适配板,实现不同缸体与托盘的连接,如图1;外装托盘方案,是通过更换支腿,实现不同发动机与托盘的连接,如图2;缸盖托盘方案,是通过更换定位销位置、大小,实现不同缸盖与托盘的连接。

图1

图2

2.2.2 自动拧紧方案

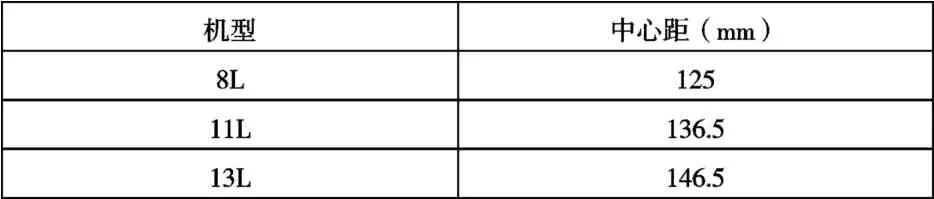

表1 主轴承盖螺栓中心距

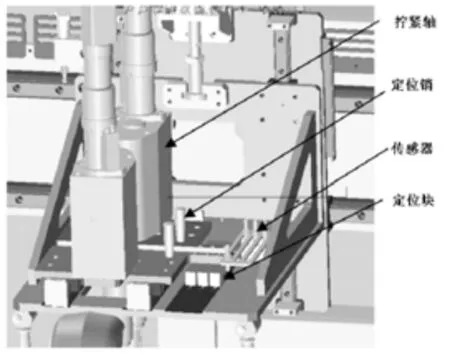

图3

自动拧紧方案主要包括主轴承盖螺栓拧紧、连杆螺栓拧紧、缸盖螺栓拧紧、飞轮螺栓拧紧、减震器螺栓拧紧,其中涉及到多机型的主要是主轴承盖螺栓、连杆螺栓、缸盖螺栓,因每种机型的螺栓中心距不同,这就要求拧紧轴有变位功能,该方案主要通过切换定位块与定位销配合实现纵向位移,同时配置位置传感器检测横向位移,例如,主轴承盖螺栓拧紧方案如表1 和图3。

2.2.3 压装方案

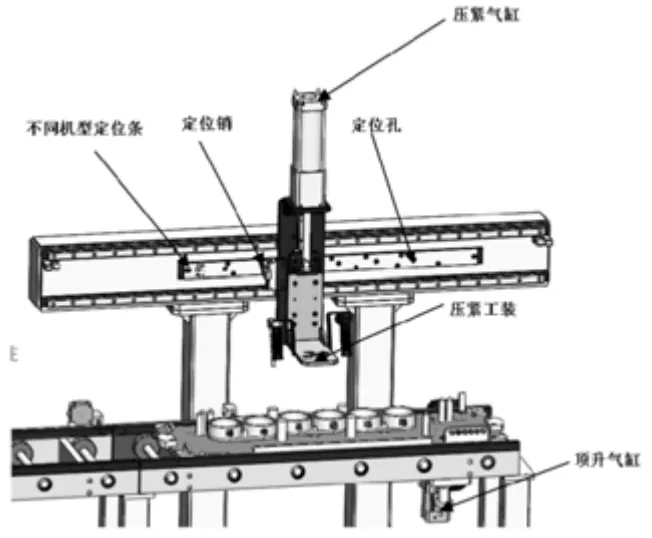

压装方案主要包括缸套的压装、气门油封的压装、气门弹簧的压装,都是调整每种机型的定位条(只需首件调整),使定位销能落入相应的机型定位条上的定位孔,实现不同机型的横向定位,通过更换不同的压紧工装实现不同机型的纵向定位,从而实现多机型的共线压装。下面主要介绍气门油封的压装方案,如图4。

图4

2.2.4 翻转方案

翻转方案主要是缸盖的自动翻转,因不同机型的缸盖外形尺寸、定位销孔位置均不同,想要实现共线翻转,必须克服这些困难,该方案主要通过更换不同定位销位置和尺寸,实现不同缸盖的定位,通过横向和抱闸气缸的横向夹紧实现不同机型缸盖的夹紧,通过气缸和电机驱动实现缸盖的360°翻转和纵向上下运动,如图5。

图5

2.2.5 生产防错方案和信息化控制方案

因多机型的共线生产和装配工艺的多样性,装配过程中 很容易混淆装配,目前主要通过设备防错和人工防错相结合的形式,涉及到生产BOM 的下达、零部件扫码、扭矩控制、参数测量、泄露测试、零件区分等方面。

(1)设备的防错措施如下

→ 生产BOM 下达:随托盘下达至每个装配工序

→ 零部件扫码:全线实现扫码,扫码结果与上位机生产BOM 信息匹配

→ 扭矩控制:拧紧枪实现扭矩的控制、检测

→ 试漏测试:控制不合格件流入下道工序

→ 参数测量:百分表等测量装置检测装配质量

(2)人工防错措施如下

→ 操作培训:增强员工防错意识,装配前后加强检查装配情况

→ 物料摆放:不同机型的零部件对应不同的料盒颜色

(3)信息化控制方案

该生产线配有HMI 面板、扫码枪、拧紧枪、试漏仪、RFID等设备,生产过程中生产订单信息(发动机型号、生产日期、流水号)、零部件信息(供应商代码、零件二维码、生产批次)和质量数据(螺栓扭矩、泄露测试值、测量数据)均上传至上位机保存,实现信息的可追溯性。

3 生产运行情况及成果

截止到目前,该生产线已正式投入生产,连续运行稳定,无故障,无重大设备问题,产品覆盖了8L、11L、13L 三种发动机,共计产出1150 台发动机,创造的经济效益约8000 多万元。

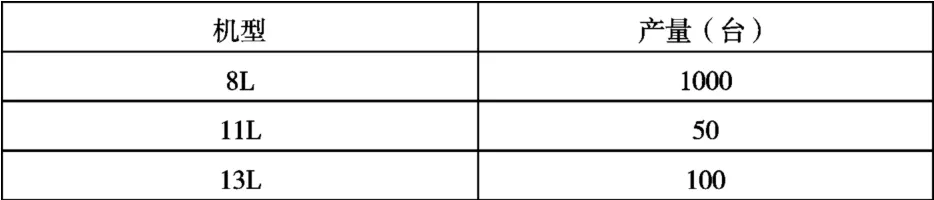

表2 生产产量统计

4 结束语

精益规划生产线设备布局是指如何在最短的时间内以最低的成本生产出符合市场需求的产品,该生产线是一套符合安全、环保、节能、高效、可靠等要求的智能化的生产系统,它同时兼容了三种发动机的共线装配,配置拧紧枪、试漏仪、压机、翻转机、扫描枪、HMI 等高端设备,通过信息化的连接,保证了发动机的装配质量,产出合格的发动机,为企业创造更多的价值。但其也存在缺点,主要表现为:换型时间较长,劳动强度较大,产量相对较低等特点。