水下连接器密封结构设计参数灵敏性分析

(中国船舶科学研究中心,江苏 无锡 214082)①

早期的浅水油气田开采中,水下设备的连接通常采用螺栓法兰连接系统,依靠潜水员来完成。随着海洋油气开采不断向深海领域迈进[1],螺栓法兰连接系统的使用受到了限制。因此,深水水下连接器顺势而生,其是依靠ROV机器人完成连接。深水水下连接器一般由公接头和母接头两部分组成,公接头焊接在跨接管的末端,母接头位于管汇、采油树、管道终端等水下生产设施上,当两部分完成对接后,即可以实现跨接管与管汇、采油树、管道终端等设施的连接[2]。两部分对接体中间具有金属密封圈,通过挤压金属密封圈实现密封。

目前,国外有多家公司具备非常成熟的深水水下连接器的研发技术,但均对各自产品核心技术进行封锁,且鲜有公开发表文献对深水水下连接器关键技术进行阐述[3]。国内对深水水下连接器的研究尚处于起步阶段,对最核心的水下连接器密封技术研究比较缺乏。从已有研究工作来看[4-9],主要集中在接触面载荷传递关系分析、预紧力载荷与密封接触载荷的理论关系推导以及密封比压的计算推导上,未能建立密封接触载荷与金属密封件的结构变形以及结构设计参数之间的理论关系,导致在实际工程设计时,密封结构参数的选取缺乏理论依据。针对此问题,文献[10]运用Hertz接触理论建立透镜密封环与法兰接触模型,推导了水下连接器密封结构的接触载荷与压缩变形量、结构设计参数之间的理论关系方程。本文以前述研究工作为基础,给出了接触载荷与设计参数的显式表达式,并分析了设计参数与接触载荷的变化关系,使得工程设计时参数计算和校核更加便捷。在此基础上,基于正交设计试验方法,进行了参数灵敏性分析,对各设计参数的影响程度进行了量化排序。

1 载荷与设计参数关系方程的显式描述

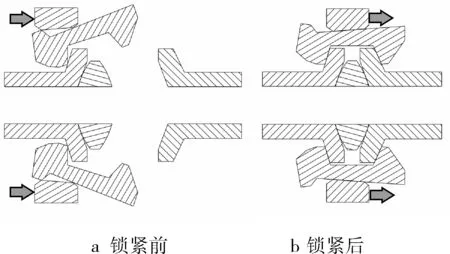

连接器锁紧前、后的状态如图1所示。锁紧过程(水下连接器金属密封的原理)可以描述为:依靠外力(配套的安装工具提供)推动驱动环向下运动,同时带动与之紧密贴合的卡爪收拢,卡爪将上毂座和下毂座卡紧;上、下毂座挤压位于中间的密封环,形成一定的密封接触区域。外力通过接触面之间的传递,最终转化成毂座和密封环之间的压缩载荷,使密封环发生变形,填充了毂座表面与密封环表面的微观间隙,从而形成密封。

图1 连接器锁紧前、后状态示意

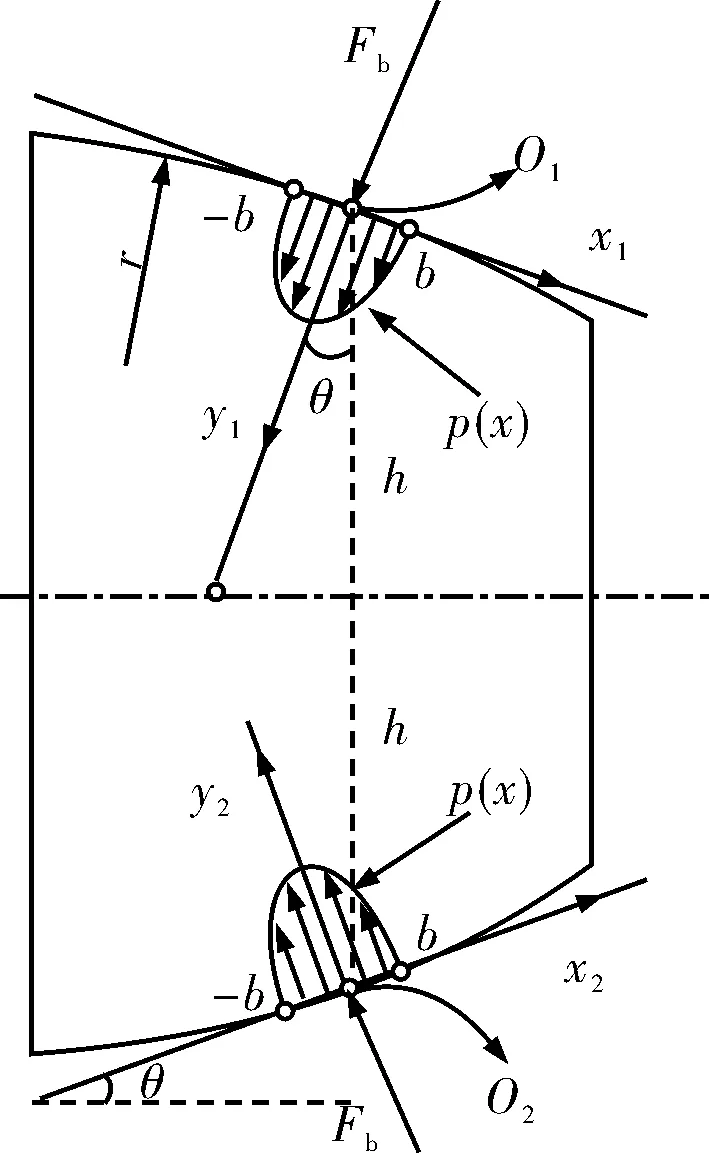

由于水下连接器是轴对称结构,其轴向截面可以看作是圆与具有倾斜角度的平面之间的接触,假设接触线宽为2b,绕中心轴旋转360°后形成环带状的接触区域,水下连接器正是在此带状的接触区域上形成了可靠的密封。透镜密封环接触区域的圆弧曲率远大于接触区域的宽度,故可以将透镜密封环近似看作半无限体,满足Hertz圆柱接触理论。运用Hertz接触理论,建立透镜密封环与法兰接触模型(如图2),推导出密封结构的接触载荷与压缩变形量、结构设计参数之间的理论关系。该模型已经被详细的推导和验证,所形成的研究成果发表在文献[10]中,此处直接引用其推导结果,并将所得到的关系方程做进一步求解,获得接触宽度和接触压力与结构设计参数的显式表达关系式。

图2 简化接触模型示意

接触载荷Fb与压缩量δ的理论关系方程为

(1)

由式(1)可知,接触载荷作为已知量,求解压缩量时较为容易。但在实际工程设计时,需要根据设计变形量(即压缩量)、结构设计参数计算接触载荷、接触压力和接触宽度,以此判断所确定的设计变形量和设计参数是否满足要求。因此,式(1)需进一步转化,以压缩量作为设计变量,求解得到接触宽度、接触压力和接触载荷。

接触宽度、接触压力和接触载荷与结构设计参数的显式表达关系式为

(2)

水下卡爪连接器与螺栓法兰连接器不同之处在于:螺栓法兰是通过螺栓锁紧法兰结构,也即通过调整螺栓载荷,使垫片产生合适的变形而实现密封,螺栓载荷是设计变量,不同的螺栓载荷可以产生不同的压缩量;而水下连接器是通过卡爪卡紧法兰结构,卡爪安装到位后使密封圈产生的压缩量是唯一的,那么在结构设计时需将压缩量做为设计变量,并计算得到所需施加的压缩载荷,在结构安装时只需要提供相应的压缩载荷,即可以将卡爪安装到位并获得预设的压缩变形量。设计压缩量一旦确定,所需的压缩载荷也就唯一确定,这也正是此处进一步求解式(1)获得显式解析表达式(2)的原因。由结构设计参数(δ、θ、r、h、E1、v1)直接计算得到接触宽度b;再由b计算获得接触压力p以及接触载荷;然后根据密封设计准则中对接触宽度b和接触压力p的取值范围,来判定结构设计参数取值是否合理,式(2)将会大幅提高工程设计的效率。

2 参数关系分析

选取δ、θ、r、h、E15个设计参数作为因变量,研究参数变化对接触载荷的影响。初始设计参数为δ=0.01 mm,θ=20°,r=0.5 m,h=0.1 m,E1=205 000 MPa,E2=210 000 MPa,v1=0.305。

压缩量δ与接触载荷Fb的关系曲线如图3所示。随着设计压缩量的增大,接触载荷也在增大,呈非线性增长趋势。从图3中可以看出,当压缩量为0.01 mm时,接触载荷超过1 000 kN/m,该接触载荷是由作用在外部的驱动环上的预紧载荷传递而来。预紧载荷往往比较小,但经过水下连接器各个接触面之间传递后反而会被放大3~6倍,如此一来,便可以用很小的外力获得较大的压缩载荷。

图3 δ与Fb的关系曲线

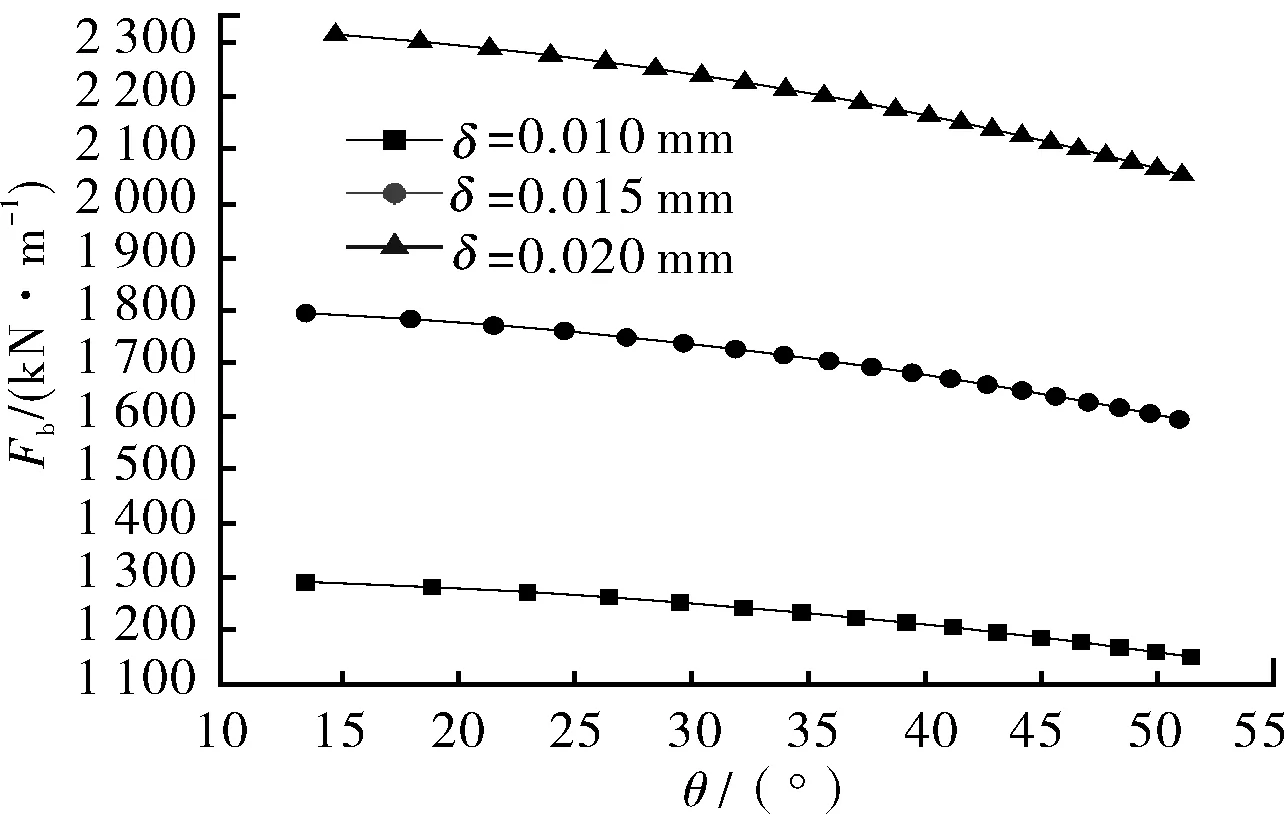

接触面倾斜角度θ与接触载荷Fb的关系曲线如图4所示。在同一压缩变形量情况下,随着角度的增大,所需要的压缩载荷在减小;在同一角度下,压缩量越大,所需要的压缩载荷也越大;外载荷相同时,角度越大,压缩载荷则越小,接触压力和宽度也将减小。

图4 θ与Fb的关系曲线

透镜的曲率半径r的变化对接触载荷Fb的影响曲线如图5所示。在同一压缩变形量下,随着r的增大,所需要的压缩载荷增大,表明半径尺寸越大,越难压缩变形。半径r也影响密封圈的整体尺寸,在设计时应尽可能缩小该尺寸值。

图5 r的变化对Fb的影响曲线

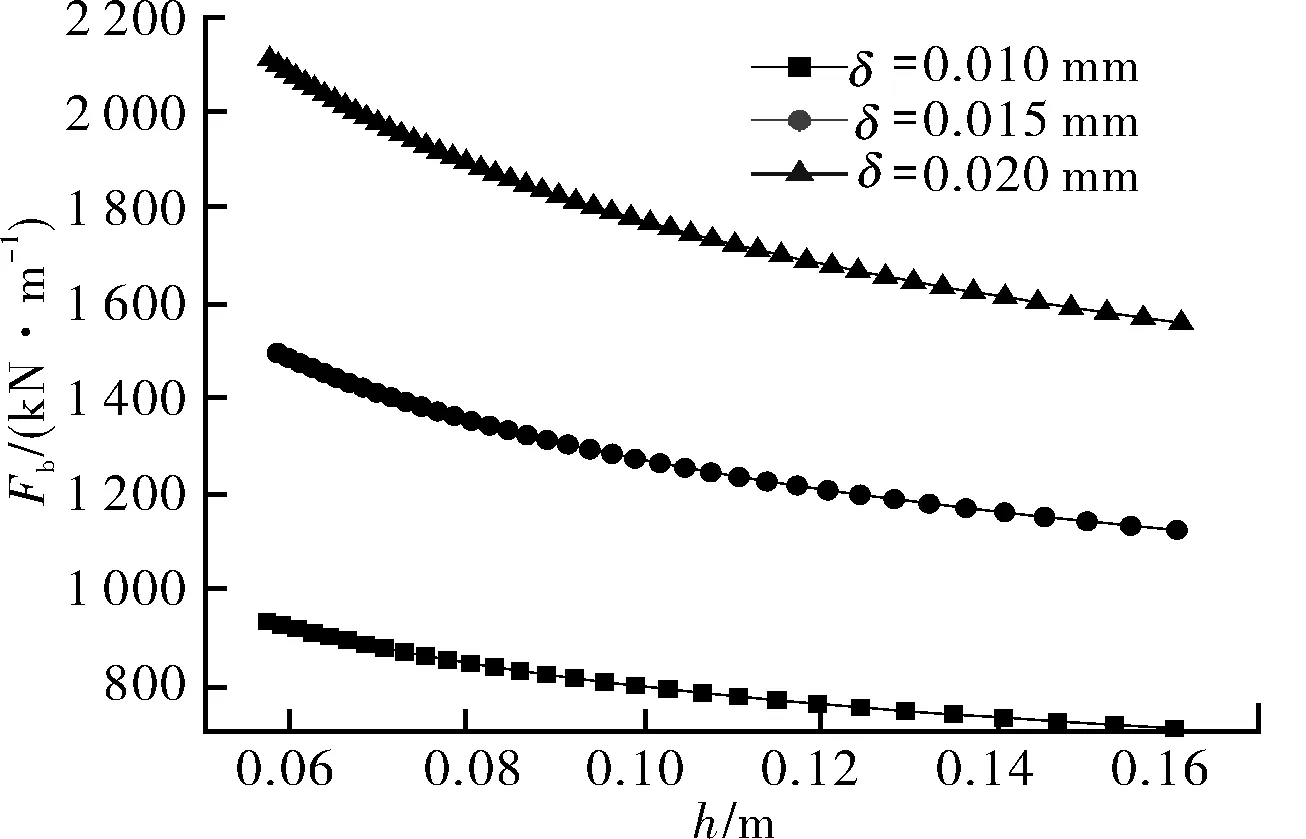

接触点位置中径高h变化对接触载荷Fb的影响曲线如图6所示。在同一压缩量下,随着h的变大,压缩载荷逐渐减小。h的增大必然会使密封圈整体尺寸变高变大,不利于安装,因此,在设定h值时可以在外载荷允许的情况下,尽量能考虑缩小密封圈的高度尺寸。

图6 h的变化对Fb的影响曲线

材料参数E1对接触载荷Fb的影响曲线如图7所示。在同一压缩量下,随着密封圈的弹性模量增大,所需要的压缩载荷也在增大。密封圈的弹性模量反映了其刚度特性,刚度越大越难压缩,所需要的压缩载荷也越大。在结构设计时,密封圈应尽可能选择材质相对软的材料,以便容易获得所需的压缩变形量,从而达到密封要求,但同时也要保证材料强度足够抵抗破坏。

图7 材料参数对Fb的影响曲线

3 基于正交试验方法的参数灵敏性量化分析

结构参数对密封接触力的影响是综合的,而且其影响程度各不相同,在结构设计时需要明确何种设计参数是关键因素,何种设计参数的变动对结果影响较小,也即需要分析各个参数的灵敏性。基于正交试验原理,建立正交试验方案,计算分析各个影响因素的重要程度,从而量化各个设计参数的灵敏度。

3.1 影响因素选取及水平确定

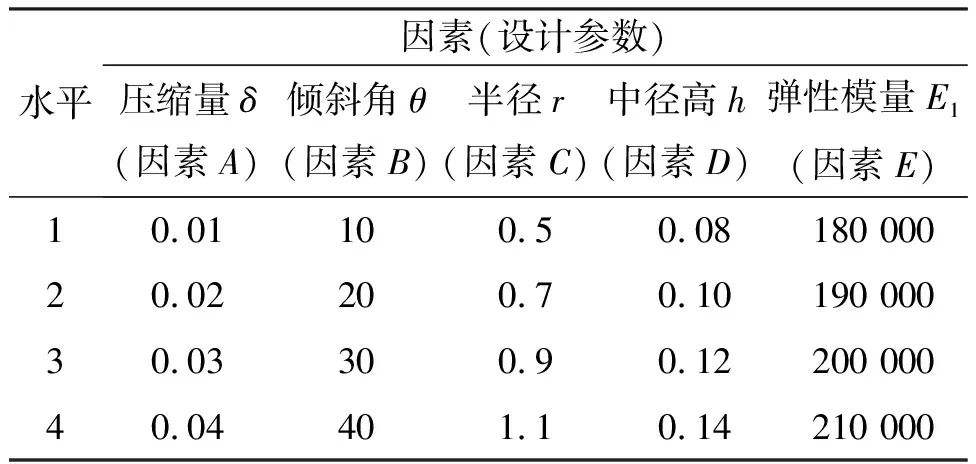

对密封性能主要的影响因素包括压缩量δ、密封面倾斜角θ、透镜密封环圆弧曲率半径r、中径高h、密封环弹性模量E15个参数。每一个因素取4个变化水平,其正交试验因素水平如表1。

表1 各参数正交试验因素水平

3.2 确定正交试验方案

正交试验方案可通过选取适当的正交设计表来构造。正交设计表选取的一般原则是正交表中的水平数应与每个因素水平数相等,正交表中的因素数应大于或等于实际因素数。在符合原则的前提下,应尽可能选用试验次数较小的正交表以减少计算工作量。对表2所示的4水平5因素正交试验数据,可选取正交表L16 (45)构造密封参数计算的试验方案。试验次数为16次,试验方案如表2。

表2 试验方案

3.3 选取试验指标

试验指标定义为密封力,即压缩载荷,试验模拟计算得到的载荷值越小,所需的外力也就越小,此正是工程设计所追求的。

3.4 正交试验结果分析

(3)

式中:i=1,…,S;j=1,…,m;Aj(k)为第j个因素中第k组试验号所对用的水平号;yk为第k组试验号所对应的试验指标值;δiAj(k)为kronecker符号;n为试验次数(方案数);S为水平数;m为因素数。

2) 评定因素重要性顺序。依照各因素指标均值的极差大小排出重要性顺序,极差越大,该因素越重要。

3) 选出最优因素组合方案。根据试验指标的要求(指标低者为优),从每个因素的中找出最优点(最低点)的水平。将各因素的最优水平组合起来,就是对于该试验指标的最优因素组合方案。直观分析过程及其结果如表3。

通过正交试验设计,将重要度通过量化数据给出,直观显示出灵敏性大小。表3是对试验指标压缩载荷的直观分析结果,其中重要性排序依次为:设计压缩量δ、中径高h、密封环弹性模量E1、透镜密封环圆弧曲率半径r、密封面倾斜角θ。也即对于压缩载荷的影响因素来说,设计压缩量的变化是最敏感的,密封圈的中径高次之,最不敏感的是倾斜角θ。因此,在结构设计时,需要重点关注压缩量的设计值,以及中径高h、弹性模量E1的设计值。对于不敏感的参数半径r和倾斜角θ,可以依据所需的内流通道直径尺寸来综合设定,只要所需载荷在可以接受范围内,协调调整两个参数满足密封性即可。由表3可知,最佳参数组合为A1B4C1D4E1,也即设计压缩量为0.01 mm、密封面倾斜角为40°、透镜密封环圆弧曲率半径为0.5 m、中径高为0.14 m、密封环弹性模量为180 000 MPa。在此最佳组合,计算得到Fb=620.25 kN/m。该组数据也与上述关系分析相吻合,均是在单一元素变化时,压缩载荷最小的水平处取值。

表3 试验结果

4 结论

1) 以压缩量、密封面倾斜角、透镜密封环圆弧曲率、中径高、密封环弹性模量5个设计参数为自变量,分析参数变化对接触载荷的影响。结果发现,随着设计压缩量的增大,所需要的压缩载荷也在增大,且呈非线性增长趋势。在同一压缩量情况下,曲率半径、密封圈的弹性模量均与接触载荷呈正相关关系,而倾斜角度、中径高与接触载荷呈负相关关系。

2) 基于正交设计原理方法,对5个设计参数的灵敏性进行了量化计算,得出各个参数的重要性排序,依次为设计压缩量,、中径高、密封环弹性模量、透镜密封环圆弧曲率半径、密封面倾斜角。对于压缩载荷的影响因素来说,设计压缩量变化的影响是最敏感的,密封圈的中径高次之,最不敏感的是密封面倾斜角。