基于FMECA的水下多相流量计可靠性分析

孙 钦,尹 丰,潘艳芝2,3,洪 毅

(1.中海油研究总院有限责任公司,北京 100028; 2.海默科技(集团)股份有限公司,兰州 730010;3.西安交通大学 动力工程多相流国家重点实验室,西安 710049)①

水下多相流量计是一种重要的水下油气开发工程装备,通过多相流量计可实时测量单井油、气、水的产量,协助完成生产优化、流动保障等工作,对水下油气田开发及生产管理的全自动化具有重要意义[1-3]。水下设施位于海底,回收和维修成本高,需要装置具有极高的可靠性和稳定性。为提高国内自主研制的水下多相流量计的可靠性,需要通过严格的设计认证与分析。水下多相流量计研制,需遵循各类针对水下工程装备的设计规范,包括API 17D、API 17N、API17F、API 6A、API 17S、API RP 85等规范[4-9],以及挪威船级社 (DNV GL) 出版的针对水下装备的设计及认证规范[10-11]。

为进一步保证水下多相流量计研制过程的科学性和设备可靠性,通过FMECA分析方法来识别水下多相流量计的关键性元件及潜在风险,并采取相应措施,最大程度地降低风险。

FMECA(Failure Mode, Effects and Criticality Analysis)[12-13]——故障模式、影响及危害性分析,作为一种评估系统可靠性的分析方法,已被广泛应用于产品的研发、改进及可靠性研究[14-15]。FMEA 方法最早出现在20 世纪50 年代,应用于航空器主操控系统的失效分析;到20 世纪60 年代,加入关键性分析(CA),形成FMECA 方法;20 世纪70 年代,该系统的可靠性工程技术开始应用在汽车的零件设计中。目前,FMECA 技术已广泛应用在石油化工、海上石油天然气开采设施上,用于识别关键的失效模式和影响、优化设计、操作和维护。

1 水下多相流量计FMECA基础

水下多相流量计是一种用于水下井口油气水计量的多相流量计,基于成熟的伽马射线及文丘里技术,可适应恶劣的水下应用环境,实现在线实时计量,满足信号的连续采集,并达到小体积、高强度、抗腐蚀、长寿命的要求。

水下多相流量计应用文丘里进行总流量计量,应用伽马射线技术进行相分率(含水率、含气率)计量,并结合经过长期验证及优化的动态计量模型,最终得到油、气、水单相工况流量;再结合PVT模型,获得标况下油、气、水单相流量。水下多相流量计结构如图1。

图1 水下多相流量计结构示意

本文FMECA 分析的水下多相流量计,主要包含流量计本体和电子仓部分。根据IEC 60812 标准[12]以及DNV GL水下系统完整性推荐做法,分析水下多相流量计中每个子单元/元件的失效模式和影响。通过FMECA 分析,达到如下目的:

1) 识别关键元件及失效模式。

2) 评价现有的重要控制措施。

3) 提出设计改进和风险降低措施,提高设备的可靠性。

2 分析方法

FMECA 是一种结构化的分析方法,目的是为了识别和分析系统/设备的所有重要的失效模式及其影响,通过确定失效发生的可能性和后果的分类,所有的失效模式和相应的系统和设备部件进行风险排序,确定关键设备并加以关注。

2.1 分析流程

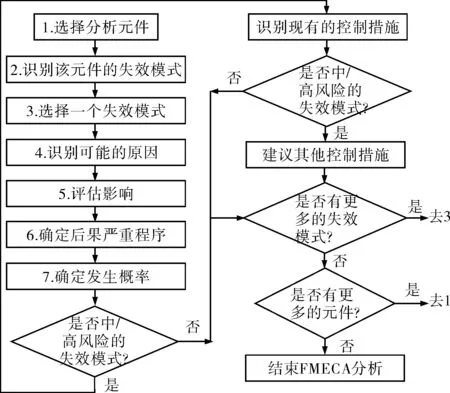

本文的FMECA 分析采用DNV GL RP 0002[16]中推荐的风险矩阵,并对失效后果的定义进行了适当的改进。FMECA分析流程参考了IEC 60812标准中的分析方法,分析流程如图2。

图2 FMECA分析流程

分析流程主要包含以下步骤:

1) 设备层级(设备/子单元/元件)划分。

第一,福建小学学校的数量和施教人数逐年增加。“二十九年改制之初,设中心学校875校、国民学校3700校、私立小学586校、共4161校① 原文计算有误,应为5161校。,施教人数小学部514490人。三十年中心学校增为1164校、国民学校增为3782校、私立小学516校、共5462校、施教人数小学部648551人。三十一年中心学校增为1349校、国民学校增为4041校、私立小学468校、共5732校②原文计算有误,应为5858校。、施教人数小学部634562人。”[27]13三年间,小学学校的数量增长了1571所,施教人数仅小学部就增长了120072人。

2) 识别每个元件的功能和失效模式。

3) 选择一个失效模式,识别典型的失效机理或原因。

4) 评估失效的安全、环境和经济后果。

5) 评估失效模式的初始风险是否满足可接受准则。

6) 对于初始风险为中/高风险类的失效模式,识别现有的控制措施。

7) 评估现有控制措施对风险的降低程度,确定最终关键性(考虑了现有控制措施)是否满足可接受准则。

8) 对于最终关键性为中/高风险(缓解风险)的失效模式,提出额外的设计改进,风险控制和缓解措施。

9) 重复以上步骤,直至所有设备/子单元/元件分析完毕。

2.2 设备层级划分

设备层级的划分依据ISO 14224《设备可靠性和维护数据收集和交换准则》[17],将设备划分为不同的子单元及每个子单元包含的元件。失效模式和影响分析将在元件的层级进行。

2.3 失效模式定义

设备/元件的功能是指在指定的工作环境和条件下,所期望实现的作用及其性能标准。功能一般分为主要功能和次要功能。功能失效是指故障使得设备不能达到用户所能接受的、能满足绩效标准的功能。除了功能的完全失效外,还包括部分失效,即设备仍可以运行,但是性能指标不能维持可接受的质量或精确度要求。只有当设备的功能和性能标准被定义清楚之后,才能清楚地识别功能性的失效模式。

失效模式是指故障的状态或形式,对于大多数典型的设备类型,ISO 14224 标准给出了推荐的失效模式列表。在进行FMECA 分析时,还应考虑可能的“失效模式”。包括:

1) 同样运行环境下在同样或类似设备上已经发生的事件。

2) 在现有的维护体制下,正在被预防的故障事件。

3) 还没有发生、但是被怀疑极大可能发生的故障事件。

2.4 现有措施识别

针对初始关键性为中/高类的失效模式,将要识别现有的控制措施,包括可探测性、冗余设备、其它自动控制系统等。一般情况下,现有的控制措施均为积极主动的措施,其将只降低后果发生的可能性,而不改变后果的严重程度。

2.5 FMECA分析结果

FMECA分析将水下多相流量计共划分为5 个子单元,49 个元件,分析了75 个失效模式。通过风险和关键性评估,识别了重要的元件设备和失效模式。按照流量计的单元划分和识别出的所有需要进行FMECA 分析的元件,参考ISO 14224 标准,OREDA 和EMCRH 数据库,选择适用的设备类型和失效模式。

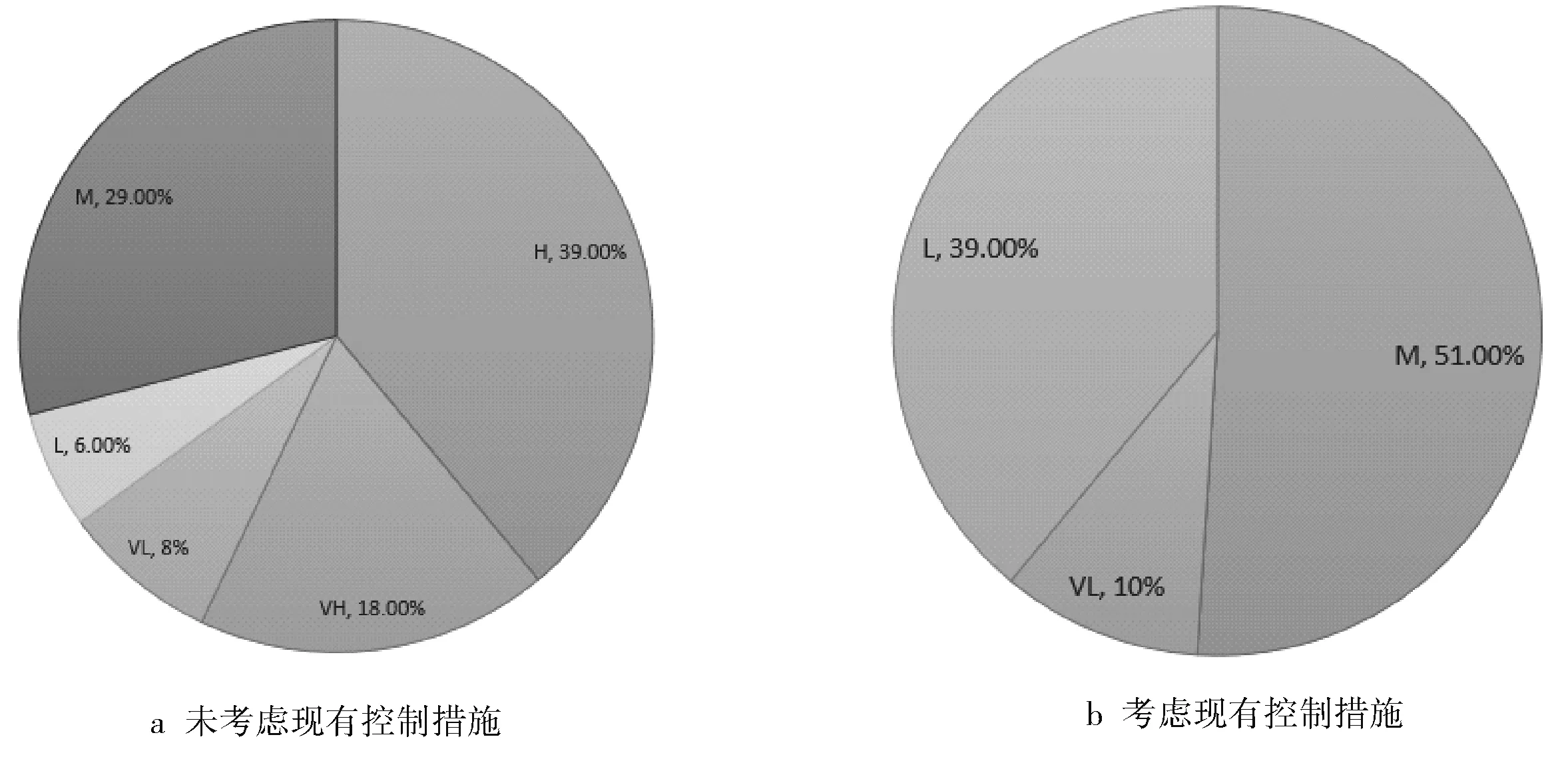

在不考虑现有的控制措施的情况下,非常低(VL )风险元件8%,低(L )风险元件6%,中(M)风险元件29%,高(H)风险元件39%,非常高(VH )风险元件18%。在考虑现有控制措施对风险降低的影响下,VL 风险元件10%,L 风险元件39%,M风险元件51%。元件关键性分布如图3。

图3 元件关键性分布

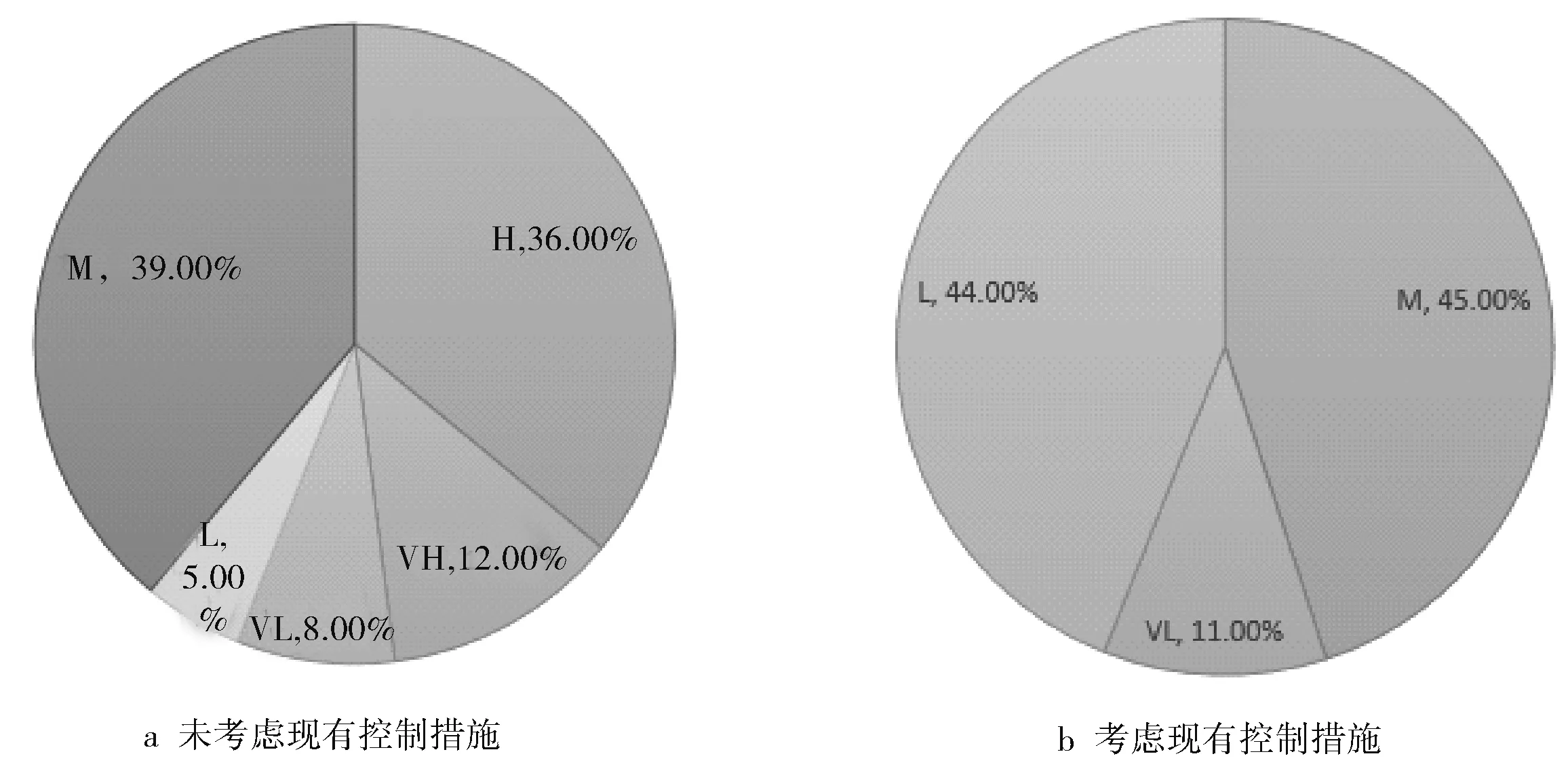

在不考虑现有的控制措施的情况下,75 个失效模式中,VL 风险失效模式8%,L 风险失效模式5%,M风险失效模式39%,H 风险失效模式36%,VH 风险失效模式12%。在考虑现有控制措施对风险降低的影响下,VL 风险失效模式11%,L 风险失效模式44%,M 风险失效模式45%。失效模式的关键性分布如图4。

图4 失效模式分布

3 结论

1) 通过对水下多相流量计进行FMECA分析,确定电接头、电子仓密封、温压传感器和差压传感器是对系统比较关键性的单元设备。

2) 从分析结果来看,设计中考虑的控制措施有效地降低了风险。在对水下流量计的基础设计、关键单元设备设计及选购方面应重点关注。

3) 加强关键设备单元的可靠性试验研究,减少使用过程中发生故障的概率,提高水下多相流量计的可靠性。