双电机钻井废液双轨迹振动筛结构优化研究

(渤海石油装备制造有限公司,河北 青县 062650)①

在页岩气钻井废弃物无害化处理的装备中,实现钻井废液初步机械分离和回收工艺的振动筛是必不可少的关键设备[1]。由于钻井废液成分较一般钻井液复杂,所以用于钻井废弃物无害化处理工艺的振动筛多采用双轨迹振动筛。所谓双轨迹,指的是在同一振动筛上既能实现直线振动轨迹,又能实现平动椭圆振动轨迹。

经过理论和现场实践证明,实现振动筛直线振动轨迹的结构较为简单[2],易制造;实现平动椭圆轨迹的振动筛制造精度高,现场维护条件要求高[3],结构复杂,制造较为困难。本文利用文献[1]中涉及的双电机双轨迹振动筛推导出的规律式,辅助Solidworks三维软件模拟,大幅减少了双轨迹振动筛制作前的试验工作,且提高了质心和力心重合精度,确保了振动筛振动轨迹严格按设计运行。

1 振动源位置确定

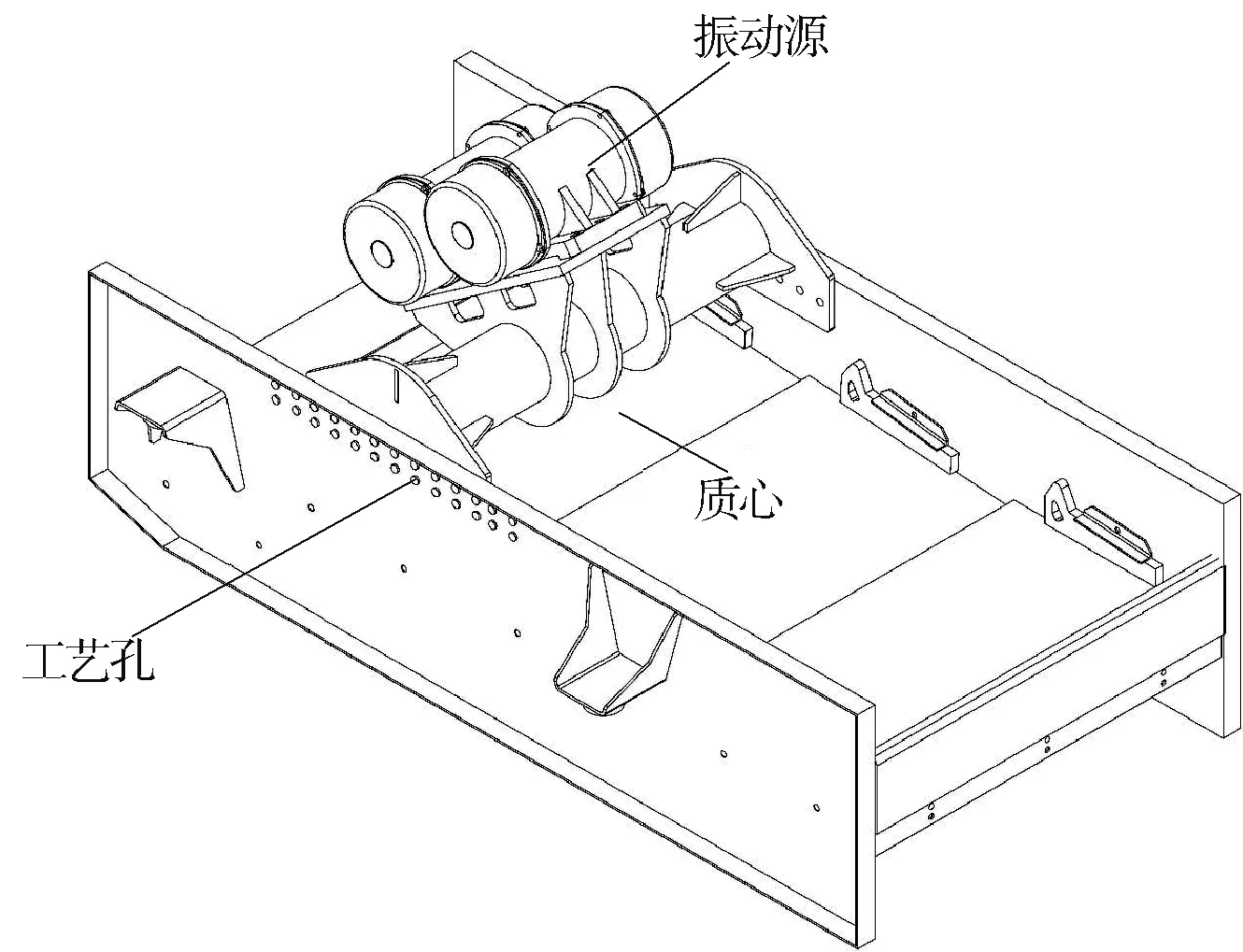

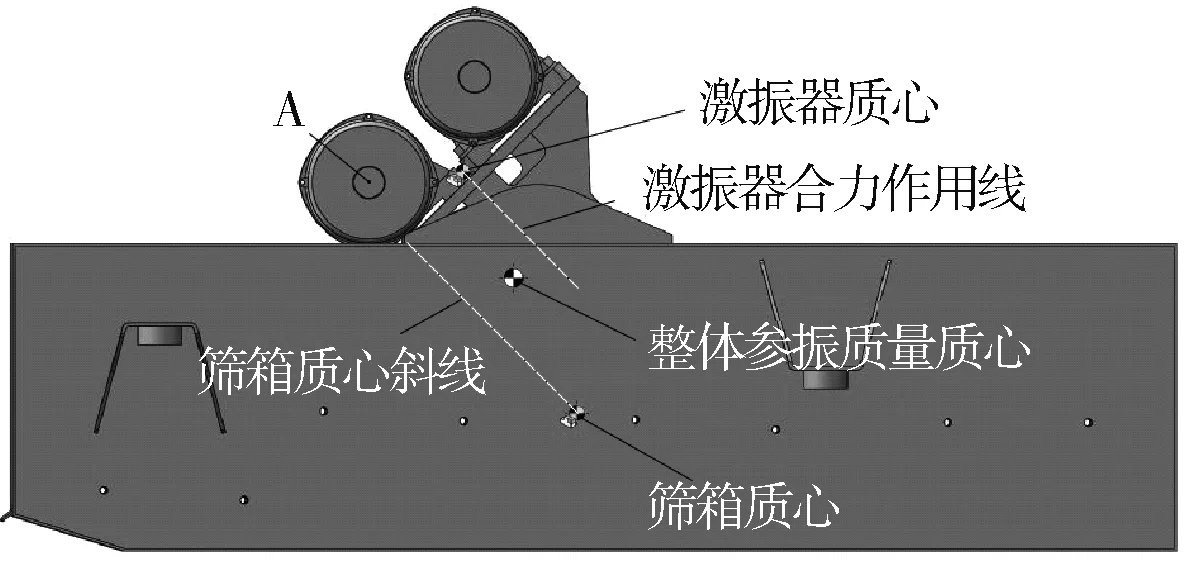

钻井废液双轨迹振动筛结构优化设计的初衷达到与否,主要在于振动轨迹是否按技术设计要求进行工作。产品如期按设计轨迹进行,就必须要保证在平动椭圆运动振动轨迹时,质心和力心重合,在直线振动轨迹时,激振力合力作用线要通过质心。振动筛激振源的设定是设计任务的重中之重,以前设计振动筛的振源时,为了质心和力心重合或尽量重合,主要采用渐进安装、十字测试、反复调试的办法,即在试验筛箱的侧板按初次设计附件横竖钻一排工艺孔,依孔安装振动源,根据测试轨迹进行调整,直至达到满意的位置,然后定型,批量生产,如图1。这种方法在每次研制新筛型的时候均需采用,工艺较为繁琐,且受限于工艺孔位置,力心和质心重合精度不高,造成实际振动时轨迹发生偏移,处理效果不佳。

图1 筛箱质心力心渐进重合工艺

1.1 振动源位置设计原则

双轨迹振动筛振动源位置设计三原则:①直线轨迹时振动合力作用线通过整体参振质量质心;②平动椭圆轨迹时振动力心与整体参振质量质心重合;③与质心形成合理的振动角。

1.2 振动源直线轨迹质心与力心重合设计

根据SolidWorks三维软件,进行图纸绘制,找出质心。因筛箱各部件均为左右对称结构,故质心在整体参振质量中轴线xoy平面上。

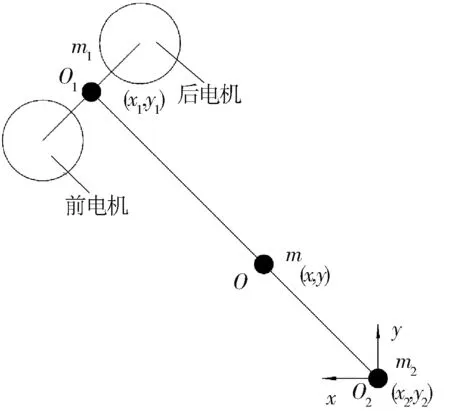

首先进行直线轨迹合力作用线通过质心的振动源位置的设计。根据文献[4],可将振动筛的参振质量分为两部分,一部分为激振器,质量为m1,质心点为O1,坐标为(x1,y1);另一部分为筛箱,质量为m2,质心点为O2,坐标为(x2,y2);整体参振质量的质量为m,质心点为O,坐标为(x,y),如图2所示。

图2 直线振动轨迹质心关系

通过调整激振器安装位置,使O1O2为前后电机的振动合力作用线。设O1O2直线斜率为k,以筛箱质心点O2为坐标原点(0,0),筛面排砂方向水平轴为x轴,则其方程为:y=kx。

根据质心计算公式[5]:

(1)

式中:mi为第i个零部件的质量,kg;xi,yi为第i个零部件的质心坐标,mm;n为整体参振质量的零部件数量。

将图2中参数代入式(1)得:

(2)

故振动筛整体参振质量的质心(x,y)在O1O2直线上。

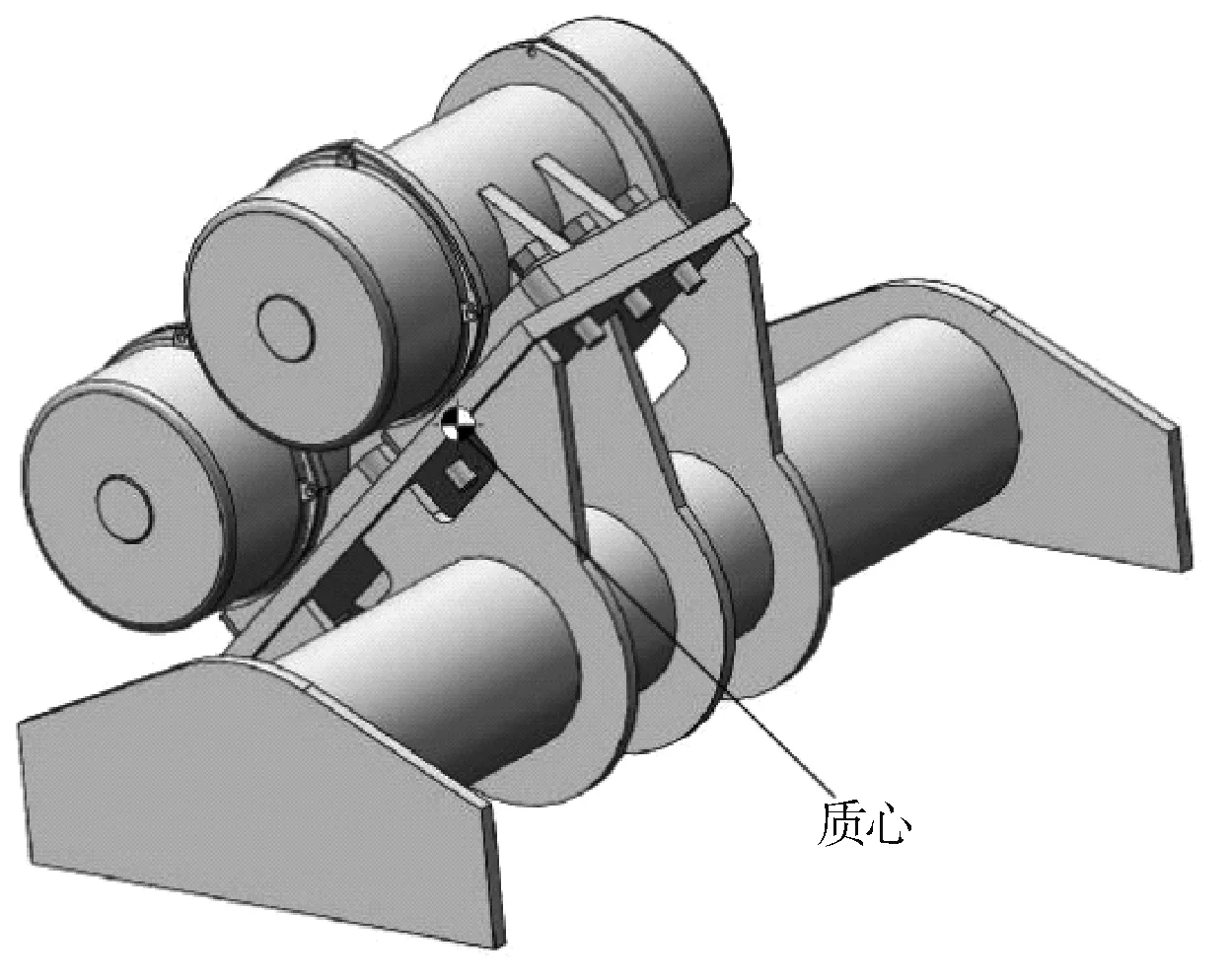

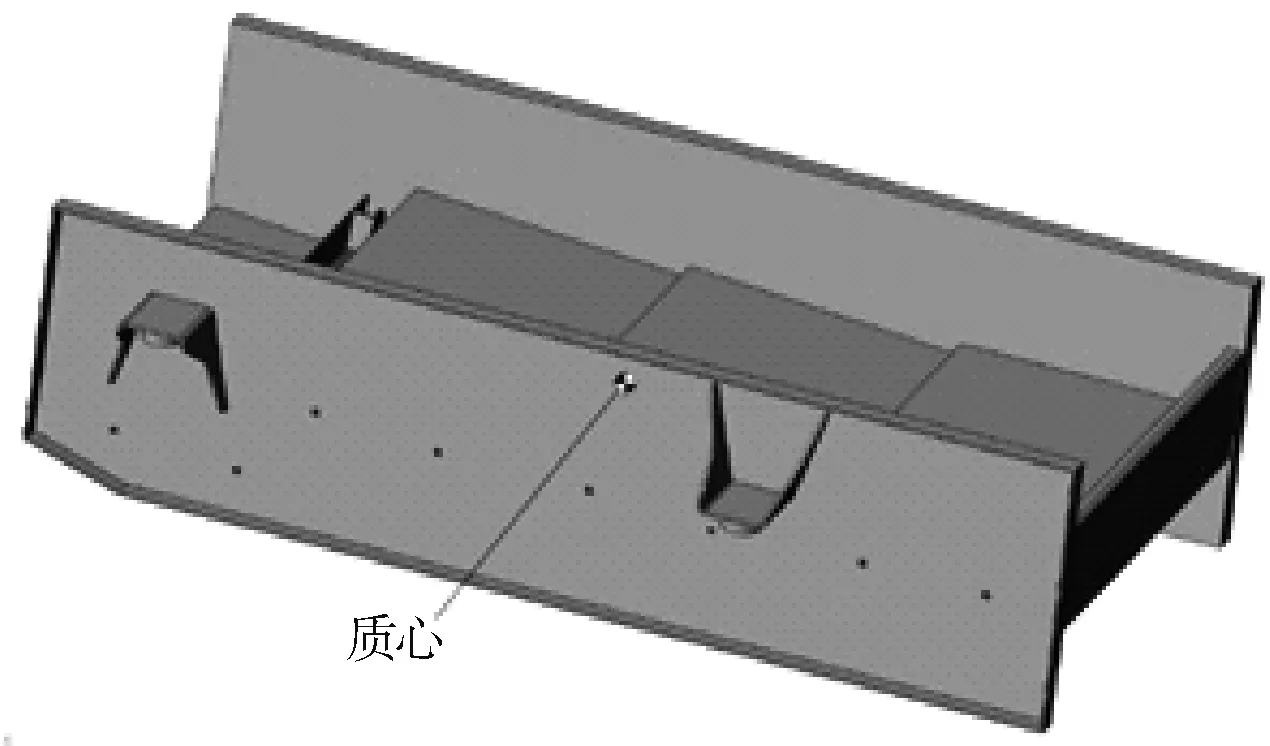

通过SolidWorks三维软件,按1∶1对振动筛参振质量部件绘图,自动寻找出激振器和筛箱的质心。如图3~4。

图3 激振器质心三维示意

图4 筛箱质心三维示意

将找出质心的激振器和筛箱组装在一起,如图5。在装配图中,固定筛箱位置,为了获得更好的受力环境,尽量在纵向y轴上降低激振器,根据制造及使用经验,一般在纵向上激振器最低点离开筛网200 mm。根据激振器合力作用线和筛箱质心斜线的距离,横向移动激振器,使两线重合,则整体参振质量质心、筛箱质心、激振器质心就一定能在激振器合力作用线上,振动筛做平动直线振动。

图5 整体参振质量质心示意

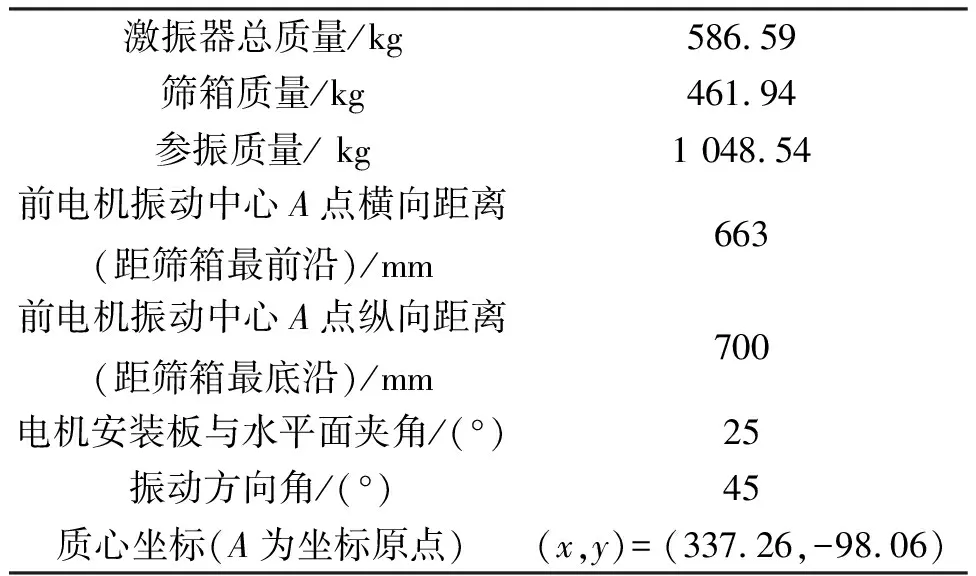

调整好激振器位置后,利用SolidWorks软件,得到振动源位置设计参数如表1。

表1 振动源位置设计参数

其中激振器总质量、筛箱总质量、参振总质量、电机安装板与水平面夹角和振动方向角为振动筛固有设计参数。前电机振动中心A点横向距离(距筛箱最前沿)、前电机振动中心A点纵向距离(距筛箱最低沿)以及质心坐标(以A点为坐标原点)由软件模拟设计得出。

1.3 平动椭圆轨迹激振器参数确定

若使振动筛做平动椭圆运动,必须保证两电机振动产生的力心在质心上。本文的双轨迹振动筛是通过控制双电机的正反转来实现,在实现直线轨迹运动时,振动源在参振部件中位置已经固定,因此,实现平动椭圆轨迹最重要的是确定两台电机激振合力的比值[5],以前的办法是通过反复调试来确定,需要准备多组电机激振力块,逐渐缩小范围,费工费力。

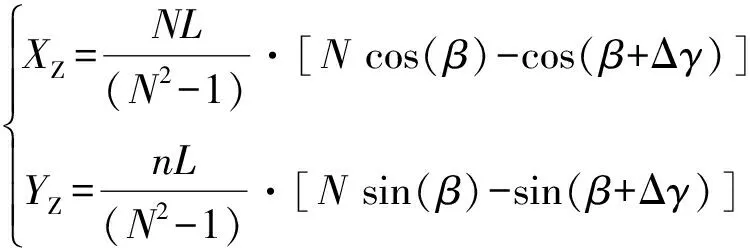

振动筛做平动椭圆运动时,相位差角△γ小于180°,通过软件计算出质心位置。

(3)

代入振动方向角θ=45°,电机座板与水平轴夹角β=25°,得到相位差角△γ=40°。

力心轨迹表达式为

(4)

设前后电机产生的力心力关系为F2=NF1=NF。

(5)

式中:N为两电机偏心块产生的离心力的比值;L为两电机振动轴线距离,mm;β为电机摆放平面与水平面(筛箱平面)夹角,rad;Δγ为两电机偏心块达到自同步稳定运转时候的相位差角,rad。

代入两电机振动轴线L=340 mm;电机摆放平面与水平面(筛箱平面)夹角β=25°,质心坐标(337.26,-98.06),得到两电机激振器合力比值n≈3。则椭圆轨迹长短轴轴比为2。根据两电机激振器合力比值,调节活动偏心块质量,使其转动产生的力为固定偏心块的1/3,即可满足设计要求。

2 优化轨迹的同步性和稳定性验证

因本文提及的优化筛是在成熟的直线筛基础上优化而来,限于篇幅,其直线轨迹的同步性和稳定性不在赘述,下面主要验证在直线筛型上实现平动椭圆轨迹时的同步性和稳定性。

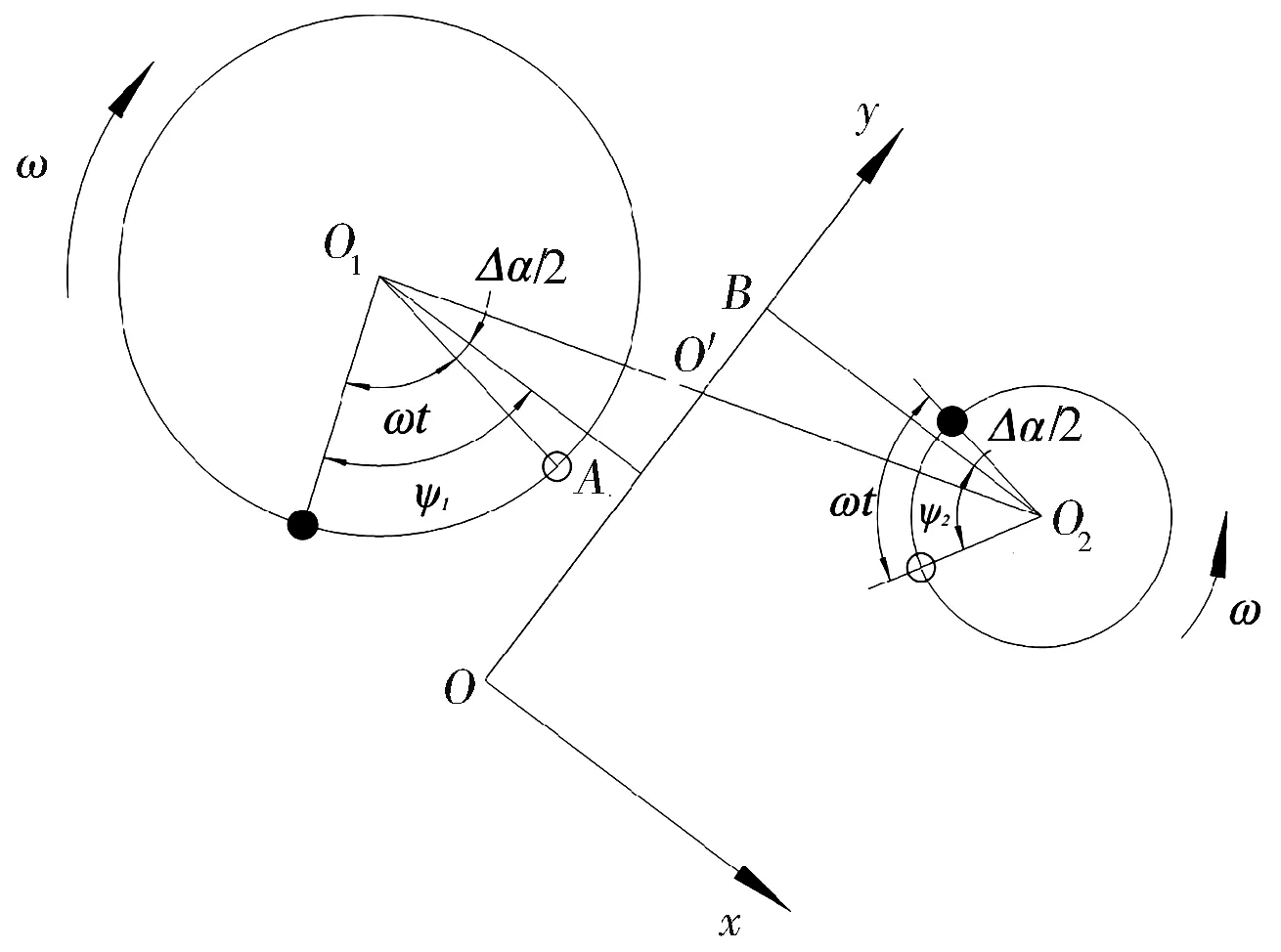

根据文献[2,6-7],采用双电机的振动筛,必须要满足双电机旋转的同步性及稳定性,才能保证设计的振动轨迹平稳实现,更确切的说,第一,要保证双电机各自的偏心块(回转质量)同步回转,即同步性;第二,在同步的前提下,双电机各自的偏心块(回转质量)的运转相位差角必须一致,即稳定性。只有满足这两个条件,参振刚性机体各点才能保证相同的运动轨迹。

双轨迹振动筛的自同步分析模型如图6。图中:ω为振动电机转动角速度,rad;ψ1为后电机转动角度,rad,ψ2为前电机转动角度,rad;Δα为前后两振动电机在振动中的相位角差。

图6 双轨迹电机自同步分析模型

根据文献[8],在xoy平面内,前后振动电机振动力不等且做同向等速回转的自同步条件为

(6)

前后振动电机振动力不等且做同向等速回转的稳定性为

cos(Δα+ζ)<0

(7)

其中:

(8)

式(6)~(8)中各参数如表2。

将表1中数据代入式(6)~(8),式(6)计算结果为5.79>1;式(7)结果计算为-0.97<0。即:轨迹优化中所选择的参数满足自同步和稳定性。

3 振动筛的其他主要参数

评价钻井液振动筛性能优劣的两个主要指标为钻井液处理量和对钻井液中的有害固相的分离程度。这也是选择钻井液振动筛的基本出发点。

钻井液处理量就是单位时间在保证分离效果的前提下,振动筛分离的钻井液体积;而对有害固相的分离程度主要指的是在振动筛使用一定目数的筛网的情况下,从钻井液中去除相应尺寸的固相颗粒的百分比。影响它们的参数很多,但对于振动筛自身参数来说,主要有振动轨迹、振幅、振动频率、抛掷指数、筛型倾斜角度等,这些因素一般相互影响又相互关联。

表2 优化轨迹的同步性和稳定性参数

3.1 振动轨迹设计

国内外的一些产品依靠不同的电机启停做振动轨迹的变化。本文设计的振动筛主要通过控制按钮,控制电机正反转的办法来改变轨迹运动,不增加额外质量,不需要停机调整,也符合钻井作业不停歇的特点。

3.2 振幅和频率

增加钻井液振动筛的处理量,增大振幅和减小频率是必要的手段之一。在振动筛处理钻井液的工作过程中,在抛掷指数D不变的情况下,频率的提高会让筛面上的钻井液颗粒移动变慢,而振幅的增大,则会提高其移动速度[10]。因此,通常都采取低频率高振幅的工作形式。但是,过大的振幅会造成参振部件使用寿命降低,一般直线振动筛和平动椭圆振动筛振幅选择范围为2~6 mm。振幅的近似式为

(9)

式中:me为振动电机产生的总激振力距,M为总参振质量。

前后电机偏心块在做直线振动时,力矩相同,做平动椭圆振动时,力矩比值为3∶1。前后电机偏心块质量设定为20 kg,偏心距为0.1 m,则直线振动轨迹的振幅为λ1=(18×0.1+1.8×0.1)/948.5=3.8 mm;平动椭圆振幅λ2=(18×0.1+6×0.1)/948.5=2.5 mm。

3.3 抛掷指数

抛掷指数D是指振动时设备最大振动加速度的垂直分量与重力加速度g的比值,它直接反应了振动过程中被筛分的物料当接触筛网时,在因振动产生的周期性抛力和自身重力的合力作用下,运动最高点和最低点的相位差。被筛分物料的跳动与振动筛本身的振动基本重合,因此,高低点的相位关系就直接影响透筛率的高低和振动筛的物料处理量。所以抛掷指数D是反映振动筛性能的重要参数之一[9]。根据文献[10],抛掷指数D为

(10)

式中:K为机械振动强度,ω为电机转动角速度,λ为振幅,δ为振动方向角,α0为筛面倾角。

抛掷指数是振动筛自身工作的振动频率、振幅、振动方向角及筛面倾斜角所综合反应的参数。制造时选用频率为25 Hz的振动电机,则两种轨迹抛掷指数值如表3。

表3 两种轨迹抛掷指数值

3.4 筛面倾斜角

筛面倾斜角是影响振动筛处理量的一个重要参数[10]。负筛面倾斜角可非常显著地提高振动筛排出钻井液中的钻屑速度,在特殊的情况下,例如要处理的钻井液量较少,但黏度较高时负筛面倾斜角可显著提高处理效果并减少筛口的积砂。但通过调整筛面倾斜角来提高排屑速度的办法,实际上是以牺牲处理量来实现的,不恰当的负筛面倾斜角将会导致或加剧“跑浆”现象;正筛面倾斜角可增加钻井液中颗粒的透筛率,但过大的正筛面倾斜角会造成筛网寿命严重降低。一般筛面倾斜角为-5°~+5°。

3.5 振动电机

振动筛选用的振动电机主要有长筒振动电机和短型振动电机2种,因长筒振动电机机身较长,容易出现多支撑轴的静不定结构,其受力情况复杂恶劣,对振动筛整体制作的要求特别高。本文振动筛选取短型振动电机。

3.6 振动筛筛网

本次优化设计在筛网采用平板筛网,主要是考虑更换筛网时的迅速性。平板筛网采用楔块压紧,楔块压紧的方向与振动方向相反,在振动过程中通过自锁,将筛网压紧;而更换筛网时,只需简单的反向取下楔块,就可快速更换筛网。为了便于拆取楔块,楔块采用工程塑料制作,一方面是质量轻,减少振动筛总的参振质量;另一方面是不会由于自锁,难以拆卸。采用楔块压紧方式的平板筛网更换速度较采用传统的钩边筛网快5~10倍。

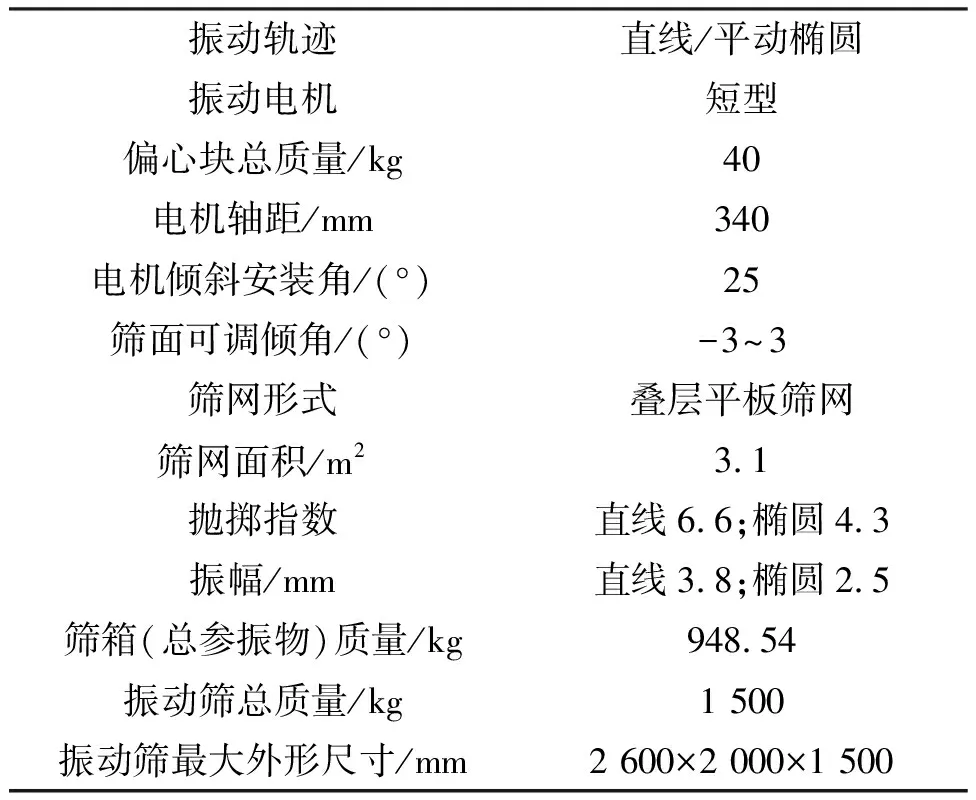

优化振动筛的主要参数如表4。

表4 优化振动筛主要设计参数

4 结论

1) 采用SolidWorks三维软件中自动寻找零部件质心的功能,在计算机上模拟寻找振动筛参振质量的总质心,较工装反复试验的方法,使质心位置的准确度有了大幅提高,更好地实现了预期的直线振动轨迹。

2) 在直线筛型上,利用振动源各参数之间规律式,确定了实现平动椭圆振动轨迹平稳运行时的相位差角和电机活动偏心块在平稳转动时与固定偏心块产生的合力比值两个重要参数。

3) 优化设计的平动椭圆轨迹的同步性和稳定性得到验证。

4) 优化了振动筛的各项参数。包括振动筛的抛掷指数、振幅频率、筛箱倾角等主要参数。