基于Dynaform软件的汽车消声器连结法兰盘毛坯优化排样

罗 若

(柳州铁道职业技术学院,广西 柳州545616)

0 引言

在现代冲压生产中,在保证产品质量和产量前提下,降低成本,减少能耗,充分发挥企业现有设备的优势,获得最大的经济利益是企业生存的根本。冲压件的原材料费用在生产成本中占了最大比重,因此提高材料的使用率是决定经济利益的最大因素。提高原材料的使用率有很多方法,如改进冲压件的结构,以方便排样;改变搭边值,优化排样方式。目前在优化排样方式有很多方法,有传统的经验法,有现在先进的各种仿真软件,比如ANSYS、Dynaform等。Dynaform软件主要应用于板料成型的专业的数值模拟软件,应用范围很广,能够进行毛坯尺寸的的预估和排样,而且能够对弯曲、拉延成型过程缺陷进行预测,并且可以进行后续的模具设计[1]。因此本文采用Dynaform对消声器连结法兰盘的毛坯排样进行优化。

1 Dynaform软件

目前在冲压生产的工艺设计中,出现了许多软件用于计算冲压产品毛坯尺寸,如UG NX,Dynaform等软件。其中Dynaform软件是应用比较广泛的一款软件,它不仅可以用于毛坯尺寸、排样和材料利用率的计算,而且用于模拟冲压成形质量,可以分析成型过程中出现的冲压缺陷,对板料的成形性能进行评估,为冲压件的冲压工艺和模具设计提供了很大帮助[2]。其中的 Blank Size Engineering(BSE)模块可以直接计算出毛坯的轮廓线,对毛坯形状尺寸计算非常有利。Dynaform软件主要包括三大部分:Dynaform前处理器,Ls-Dyna有限元求解部分,Dynaform后处理器。Dynaform软件毛坯尺寸计算和排样具体的步骤为:三维建模→模型导入Dynaform软件→有限元网格划分→设置材料以及厚度→计算毛坯外形尺寸→添加毛坯轮廓线→设置排样的搭边值,件间距等→得出排样图和材料利用率[3-4]。

2 排样方案设计

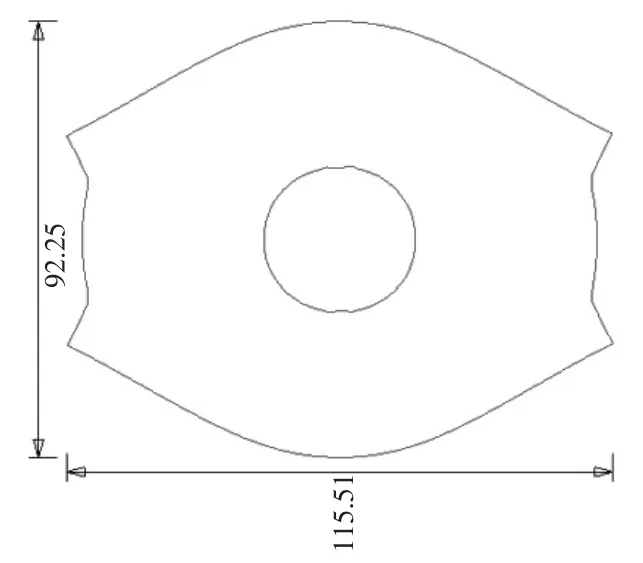

采用Dynaform软件排样,在搭边值不变的前提下,裁剪的条料宽度不定的情况下,可以安排不同角度的角度排样,对比计算结果,选出理想的排样结果[5]。由图1可以看到,此零件的外形为椭圆形,而对于椭圆形的冲裁件一般采用斜排法,但是是否斜排法适用所有的椭圆形毛坯有待研究,因此本文首先研究了倾斜角度对椭圆类零件的材料利用率的影响规律,从而分析出材料最大的斜排角度。根据冲压设计手册,当采用弹性卸料装置时,当材料的厚度为3 mm时,手工送料时最小的侧搭边值为2.2 mm,工件间的最小的搭边值为1.8 mm[5]。暂不考虑搭边值对模具强度和寿命和冲压时卸料的影响,目的只是选择搭边值和件间距分别为2.2 mm和1.8 mm,考察角度对其影响规律,从而找出最大材料利用率对应的倾斜角度。

图1 获得的坯料轮廓线

表1 计算工况表

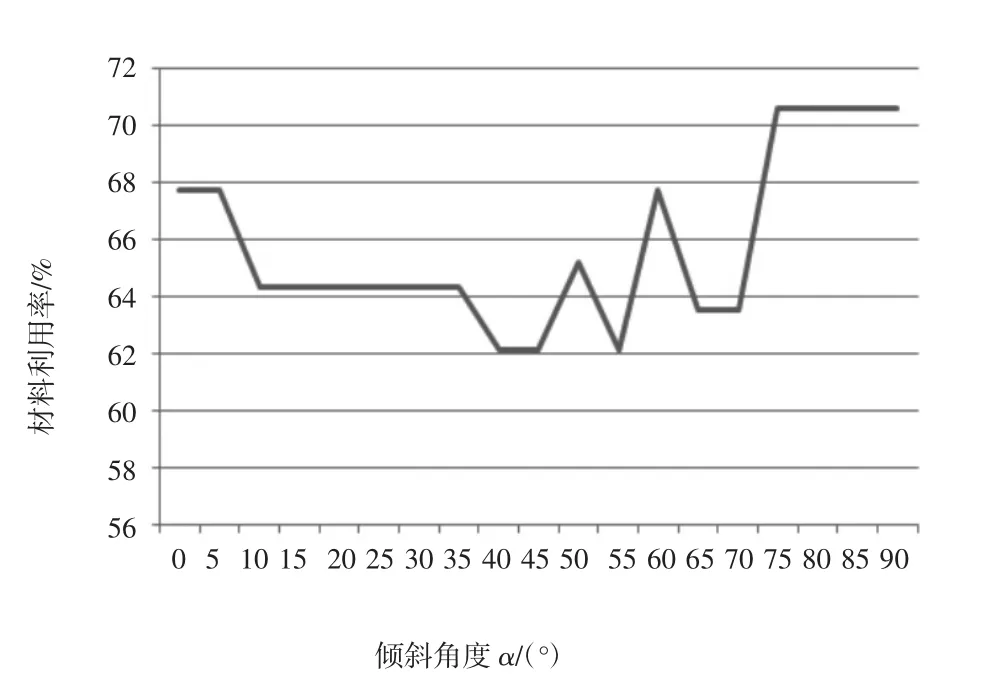

图2和图3分别为其材料的利用率随角度变化的变化曲线。工况1和工况2最大的利用率出现在角度为75°~90°时,也就是说图2和图3所示的布局(角度90°)。此时的最大利用率最大,工况1为70.586%,工况2为71.151%。

图2 工况1材料利用率

图3 工况2材料利用率

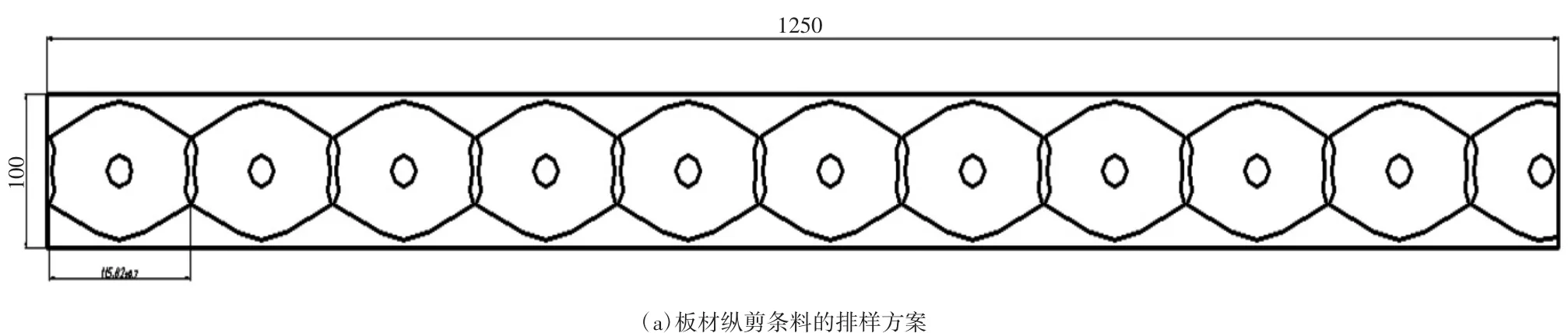

经计算后 0°时材料利用率为 66.93%,30°为61.859%,60°为65.29%,90°为 66.944%。材料利用率高的是角度为0°和90°,它们对应的料宽分别为120.488 mm和99.025 mm。但是在生产中为了方便条料的裁剪,一般都是设置为整数,因此分别将料宽转化为整数对其利用率重新计算。角度为0°时,设置条料的裁剪宽度为125 mm,再将Dynaform软件中设置条料宽度为125 mm,角度为0时重新计算利用率是64.5193%,如图4所示。当角度为90°时,设置条料的裁剪宽度为100 mm,再将Dynaform软件中设置条料宽度为100 mm,角度为90°时重新计算利用率是66.292%,如图5所示。

图490 °宽100mm排样及材料利用率

图50 °宽125 mm排样图及材料利用率

3 搭边值和件间距的优化

搭边值和件间距是否合理对模具的寿命和材料的利用率有很大的影响。搭边值和件间距越大,材料的浪费越多,但是若减小搭边值,冲裁时断裂、翘曲等缺陷容易出现,而且很有可能造成冲裁毛刺,产生不合格产品。严重时甚至会造成模具刃口崩口,加快模具磨损,缩短模具寿命。因此合理的搭边值和件间距对于保证产品质量,提高经济效益具有十分重要的意义[6]。前面采用Dynaform软件计算时均是选用最小值,因此下面将对材料利用率高的90°排样方案和0°排样方案与生产实际中的板料规格和条料的尺寸结合对其搭边值进行优化。

3.1 倾斜角度为90°时搭边值和件间距的优化

(1)侧搭边值优化

90°排样方案的条料宽度是100 mm,剪板的方式采取横剪、纵剪。

横剪方案是沿2 500 mm方向裁剪,横剪方案是沿2 500 mm方向裁剪,裁剪数量条;条料长度为板材的宽度1 200 mm。

两种裁剪方案均无余料。剪板后条料规格为:横剪100×1 200 mm,数量25条/板;纵剪100×1 250 mm,数量 25 条/板。

(2)工件间搭边值优化

对横剪和纵剪的条料按工件间搭边值a1=1.8 mm分别进行排样,见图6。最后一个制件都是不完整的。

图690 °排样方案

在一条条料最多只能冲裁10个制件的情况下,可以考虑适当加大工件间搭边值,把余料平均分配到工件间搭边值中,优化排样以保证冲裁件质量和延长模具寿命[6]。

横剪条料的优化:

圆整取a1=4 mm。

纵剪条料的优化:

圆整取a1=8.5 mm。

(3)计算材料利用率

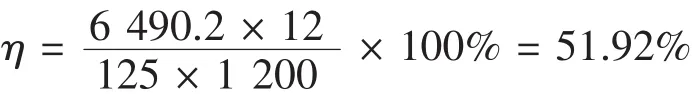

制件面积6 490.2 mm2,将以上搭边值代入Dynaform中计算其利用率,得:横剪条料的材料利用率:

纵剪条料的材料利用率:

3.2 倾斜角度为0°时搭边值和件间距的优化

(1)侧搭边值优化

0°排样方案的条料宽度是125 mm,剪板的方式采取横剪、纵剪。

横剪方案无余料,剪板后条料规格为:横剪125× 1 200 mm,数量20条/板。

纵剪方案有余料75×2 500 mm,剪板后条料规格为:125 × 1 250 mm,数量18条/板。

(2)工件间搭边值优化

对横剪和纵剪的条料按工件间搭边值a1=1.8 mm分别进行排样,见图7。最后一个制件都是不完整的。

图70 °排样方案

如上所述,在还有余料的情况下,应该适当加大工件间搭边值优化排样[6]。

横剪条料的优化:

圆整取a1=7 mm。

纵剪条料的优化:

圆整取a1=3.5 mm

(3)计算材料利用率

制件面积6 490.2 mm2,将以上搭边值代入Dynaform中计算其利用率,得:

横剪条料的材料利用率:

纵剪条料的材料利用率:

3.3 优选排样方案

表1为优化后的计算结果。通过比较可以得出结论,当倾斜角度为90°,采用横剪,条料规格为100×1 200 mm,材料利用率最高为54%,制件数量为250个,搭边值为3.8 mm,工件间搭边值为4 mm,从模具质量和产品的角度出发,这两个值处于合理的范围,与前面采用采用Dynaform软件计算的材料利用率结果保持一致。

表1 排样方案的优化计算结果较(注:板材规格:3.0 mm×1 200 mm×2 500 mm)

4 结束语

本文采用Dynaform软件对其进行排样优化。在确定搭边值时,先以最小值作为参考,采用Dynaform软件对不同倾斜角度的排样方案进行分析,简洁方便。在Dynaform软件分析结果的基础上,结合板材的规格和剪板时的不同裁剪方案,充分计算和论证了各种方案的材料利用率,最终确定了材料利用率最大的剪板排样方案。在充分利用材料的同时,又优化了搭边值,不但提高了经济效益最大化,还更好地保证制件质量和延长模具寿命。