某车型动力系统的动态特性分析与振动控制

苏宏健,廖仲翔,欧阳晨晖,刘学文

(东风柳州汽车有限公司,广西 柳州545000)

在传统汽车NVH性能开发过程中,发动机是整车NVH问题的主要来源。由于发动机开发的独立性,其内部结构及特性对于汽车厂商来说通常是未知,从发动机结构方面改善NVH性能难度较大。因此,尽可能地减少动力系统振动噪声向车内传递成为减震降噪的关键技术之一。作为动力系统与车身之间的重要隔振部件,悬置系统的设计尤为重要,悬置的刚度、位置及角度等参数应进行合理的设计,以避免系统共振[1]。当遇到发动机抖动问题时,首先考虑悬置设计的合理性,其次考虑动力系统内部缺陷。

当前,汽车悬置系统的设计已经取得成熟的研究成果和经验,形成六自由度刚体动力学模型计算、系统固有特性计算、基于振动能量解耦的优化及仿真设计流程[2-3]。

本文针对某自产车型冷机怠速抖动剧烈问题,对动力总成系统进行理论建模,结合仿真技术,分析并识别了关键参数,且对比分析了结构参数对动力系统结构模态频率的影响。排除了悬置系统设计不良的可能,通过对发动机气缸爆发压力进行排查,识别出关键参数并优化,对优化前、后动力总成和车内目标点振动进行了对比测试,抖动频率大幅下降。该减振诊断与改进的方法,为工程应用提供了理论与试验依据。

1 动力学模型

汽车的动力系统主要由发动机、离合器、变速箱及附件等几大部件组成。本文中的动力总成布置为纵置形式,采用橡胶悬置三点式安装。在对悬置系统进行仿真分析时,通常会建立悬置系统的简化模型,该模型需满足仿真计算精度,同时也使仿真计算更加高效。图1为一纵置发动机的动力总成六自由度悬置系统模型。本文动力系统坐标系O-xyz建立在整车坐标系O-XYZ下建立,通过X、Y、Z平移所得。整车坐标系的定义为:原点O为整车质心,x轴与汽车前进方向相反,y轴指向汽车前进方向右侧,z轴根据右手法则确定,指向上方。

图1 动力系统的动力学模型

动力系统的减震器采用橡胶元件,由于其阻尼不大,且对刚体模态频率无影响。应用拉格朗日方程,动力系统的自由振动方程可表示为:

式中,M为系统质量矩阵;K为系统刚度矩阵;q为广义坐标。

由机械振动知识可知,M-1K的特征值和特征向量分别为动力系统的固有频率和固有振型。

其中,M、K 分别如式(2)、式(3)所示。

式中m为动力总成的质量;Jxx,Jyy,Jzz分别为动力系统绕坐标 x,y,z 轴的转动惯量;Jxy,Jyz,Jxz分别为动力系统绕坐标x,y,z轴的惯性积。

式中Ai为第i个减震器的局部坐标系Oieifigi与坐标系Oxyz的转换矩阵;Bi为第i个减震器相对于坐标系Oxyz的方向余弦矩阵;Ki为第i个减震器的刚度矩阵。

式(3)中,

式中(xiyizi)为第i个减震器在坐标系Oxyz下的坐标。

式中 α1i,β1i,γ1i为第 i个减震器的 e 轴相对于 x,y,z轴的交角;α2i,β2i,γ2i为第 i个减震器的 f轴相对于 x,y,z轴的交角;α3i,β3i,γ3i为第 i个减震器的 g 轴相对于 x,y,z轴的交角。

式中 kei,kfi,kgi为第 i个减震器沿 ei,fi,gi向的动刚度。

2 理论计算与分析

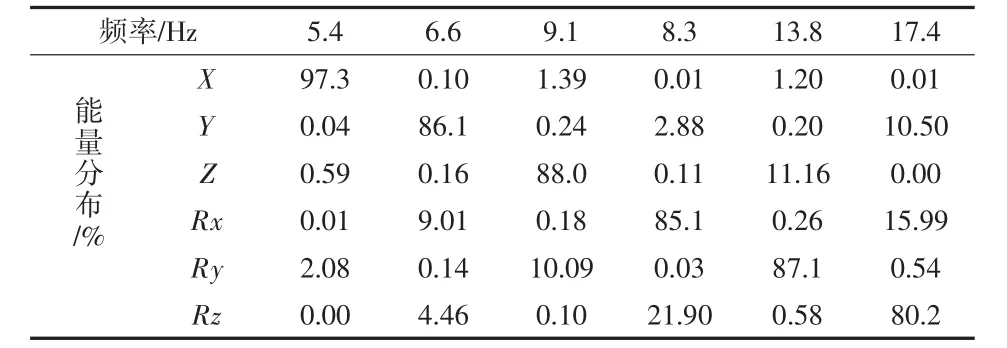

动力总成的惯性参数见表1;各悬置在整车坐标系中的安装位置见表2;各悬置在其局部坐标系下的静刚度见表3;其他相关参数省略。将参数代入式(1)~式(6),计算得动力系统的各阶刚体模态频率。

表1 动力总成的惯性参数(单位:kg·m2)

表2 悬置在整车坐标中的安装位置(单位:mm)

表3 悬置在其局部坐标系下的静刚度(单位:N·mm-1)

本文涉及车型采用三点悬置支撑的悬置系统,左右后悬置均为块状悬置,左右悬置采用V型布置,与整车坐标系z轴夹角均为30°,由于橡胶悬置本身的特性,其动刚度和滞后角在低频范围内变化不大[4],本文中橡胶悬置动刚度取其静刚度的1.4倍,滞后角取6°。

为确保数值模型的正确性和精确度,本文通过试验拾取动力总成模态。

动力总成刚体模态试验为整车状态,采用激振器分两次进行激励,分别激励X、Z和Y、Z方向,并在发动机和变速箱上下表面各布置4个加速度传感器,其中发动机和变速箱各2个,运用LMS数据采集前端采集数据和LMS Test.Lab软件进行数据处理,从而测得动力总成刚体模态,如图2所示。试验结果与计算结果对比如表4所示,能量解耦率如表5所示。

图2 动力总成模态试验

表4 刚体模态结果对比(单位:Hz)

表5 悬置系统的能量分布

通过试验与仿真对比,表明本文刚体模态计算精度较高,各阶模态分布及能量分布符合设计要求。

3 故障诊断

本文车型搭载直列四缸四冲程发动机,每个工作循环点火两次,由旋转机械阶次分析,主要阶次为第2阶,主要激励为曲柄连杆机构不平衡的往复运动质量所产生的惯性力及惯性力矩[5],可由下式(7)计算得到。

式中fe为发动机的工作频率范围;r为发动机转速;n为发动机阶次。

在冷机怠速工况下,发动机转速在1 200转缓慢热机后逐渐稳定在750 r/min附近,带入公式(7)可得发动机工作频率为25~40 Hz。

应用LMS Test.Lab噪声与振动测试系统,对动力系统进行测试,加速度传感器布置在悬置主被动侧以及驾驶员座椅处。动力系统的振动与激励频率的关系,如图3所示,座椅的振动与激励频率的关系,如图4所示。

图3 动力系统振动与激励频率的关系

可知,在y、z向上,动力系统出现9.5 Hz的振动频率,此频率不在发动机工作范围内,且不随转速变化,初步推断为动力总成z向刚体模态。另外,当转速逐渐稳定到750 r/min,y向还有6 Hz振动频率,此时主要激励发动机2阶为25 Hz,6 Hz振动频率应为0.5阶单缸点火频率。一般情况下,发动机半阶次应该处于平衡状态,不会出现这个抖动频率,出现这种情况,有一种可能,是发动机本体内部燃烧缺陷造成某些气缸缸爆压力过大或者过小,曲柄连杆机构本应平衡的惯性力或惯性力矩不再平衡,引起冲击。

为了证实这个推断,本文做进一步排查,测试气缸压力。试验在发动机试验台架上进行,加载整车状态标定程序,在发动机气缸内安装压力传感器,运用LMS数据采集前端采集数据和LMS Test.Lab软件进行数据处理,得到怠速工况缸爆发压力,试验结果如图4所示。

图4 发动机缸压试验结果

图4 试验结果可知,气缸缸爆发压力稳定性较差,表明上述故障诊断是正确的,发动机气缸内混合气燃烧稳定性差、缸爆压力一致性差是冷机怠速抖动剧烈的根本原因。

4 优化设计与验证

基于上述分析,确定了发动机内部燃烧稳定性差是抖动故障的根本原因。发动机燃烧是一个极为复杂的系统[6],由许多相互关联相互影响的部件所组成。正因如此,需要有相当精确的设计与控制,稍有一点控制失误或者外部因素的异常变化,便会造成不正常燃烧。造成燃烧不正常的原因可能有以下几种:点火提前角过于提前或者间隔误差;燃烧室积碳;空燃比不合理;油品质量低;相关传感器执行器信号异常以及相关零部件异常等。

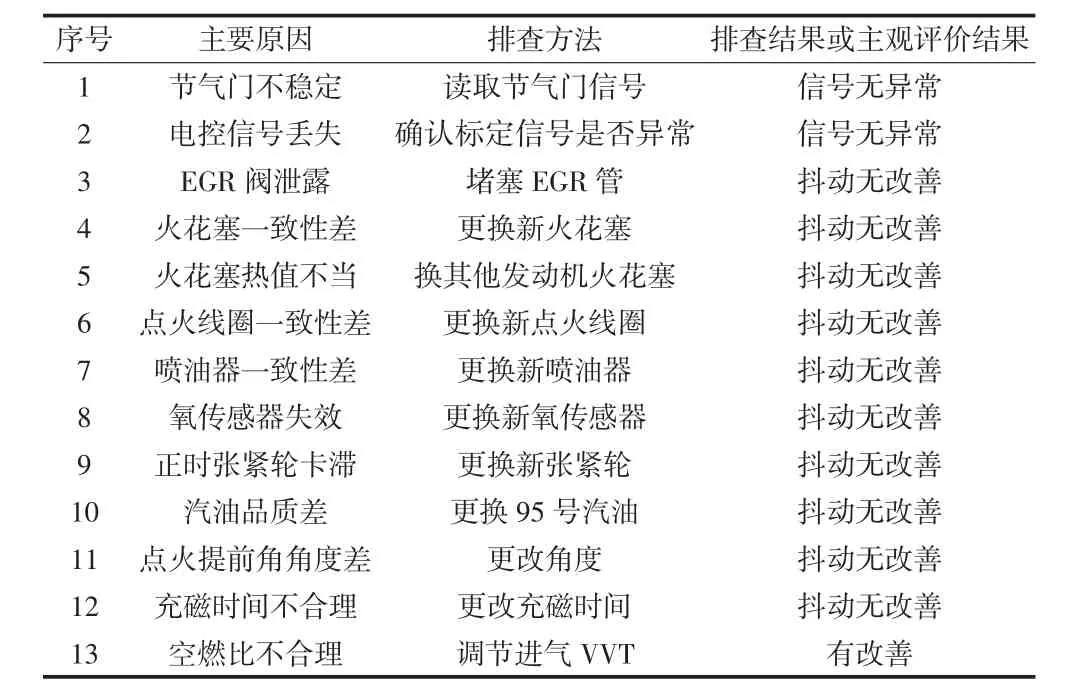

基于燃烧技术的复杂性,本文考虑通过零部件排查、标定参数排查及主观评价手段,快速找到关键参数或零件,如表6所示,发现关键影响因素后再进行详细优化试验。

表6 发动机燃烧异常排查

由表6可知,调节VVT角度可以改善发动机抖动。VVT(Variable Valve Timing)可变气门正时技术,是在特定的发动机工况下,通过控制进气门开启角度提前、延迟来调节进排气量并时刻,同时改变气门重叠角的大小,来实现增大进气充量和效率,更好的组织进气涡流,调节气缸爆发压力与残余废气量,来获得发动机功率、扭矩、排放、燃油经济性、舒适性等综合性能的改善,从而解决传统固定配气相位发动机的各项性能指标之间相互制约的技术矛盾。

本文设置等梯度进气 VVT 角度 10°、15°、20°、25°进行对比试验,排气VVT不变,考虑试验状态的稳定性,在热车怠速工况下,拾取动力总成及驾驶员座椅振动信号。考虑抖动的最终响应点为车内乘员座椅,以驾驶员座椅Y向振动为例,其振动平均频谱随不同VVT角度变化如图5所示。

图5 驾驶员座椅Y向振动频谱

观察图5可知,当VVT角度不断增加时,6 Hz峰值不断下降,但进气角度过度增加时,将会影响碳氢化合物、一氧化碳及氮氧化合物等污染物的排放,经过综合评估,进气VVT角度取值为20°。

冷机怠速1 200 r/min工况下,验证优化效果,测试驾驶员座椅Y、Z向的振动信号,频谱图如图6所示。

图6 改进后驾驶员座椅振动频谱

由图可知,Y向6~10 Hz降幅67%、Z向10 Hz降幅分别达81.1%之多,优化效果明显,主观评价问题点也得到关闭。

5 结论

利用动力学建模,进行了动力系统的刚体模态模态分析,结合试验诊断,结论如下:

(1)应综合考虑由于悬置刚度匹配不合理导致的刚体模态问题及发动机本体燃烧异常导致的冲击问题,为汽车动力系统设计及抖动故障排除,提供了一定的参考意义。

(2)动力系统前期开发,应确认标定参数合理性,确认关键参数,避免出现燃烧异常、缸压不稳问题。

(3)通过对改进前后的振动对比测试,有效地控制了动力系统的振动,故障频率大幅下降,验证了测试与对比分析的正确性。