电动汽车底盘技术的颠覆式创新

曹洋 苍衍

(1.中国第一汽车股份有限公司 研发总院,长春 130013;2.中国第一汽车股份有限公司 新能源开发院,长春130013)

主题词:电动汽车 底盘 轮毂电机 线控技术 动态性能 创新性驻车

1 前言

当今全球汽车工业在工业4.0的大背景下,正在向着电动化、智能化、网联化和共享化发展,汽车工业正在被颠覆式的创新技术所颠覆。智慧城市智能汽车智能交通的发展为电动汽车颠覆式技术创新提出了挑战与需求。随着经济的快速发展,城市化水平越来越高,中国城市发展面临特殊性,中国土地资源有限,千人拥车数量、城市停车空间和高效率运行对对汽车的要求越来越高。

电动车技术正处在创新与成长阶段,承载汽车运动性能的底盘技术是电动汽车颠覆式技术创新的核心之一。轮毂电机和线控转向(IWMSW)技术的应用正在推动底盘技术颠覆式创新,从而获得更好的电动汽车底盘动态特性和操控性能,同时结合制动能量回收技术,更进一步实现节能。这种颠覆式的技术对底盘构架、对底盘控制,包括软件和硬件的影响将是深远的。本文通过整理国际上创新技术文献资料,论述了电动车底盘现状和其技术可行性。

2 电动车底盘的技术动向

为了降低油耗和排放,动力系统正在从传统的内燃机(ICE)向电驱动系统转变,这已经成为汽车电动化的趋势,这是一个革命性的转变。德国Strategy Engineers咨询公司的Christian Koehler在2018年亚琛国际汽车与发动机技术论坛上发表了关于电动移动出行的演讲,认为2030年传统内燃机汽车市场占有率将下降到35%左右,电动化的动力总成(xEV)中纯电动汽车将达到24%[1]。AVL咨询公司的Brendel博士也认为,到2037年左右,全球新注册汽车将全部实现纯电动和燃料电池汽车,传统内燃机汽车将逐渐消失在人类移动出行的历史中[2]。

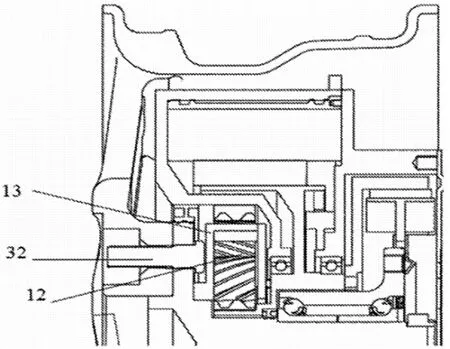

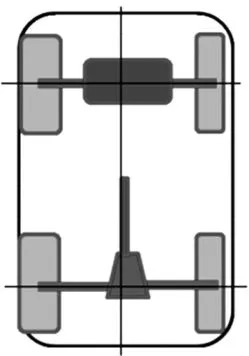

在汽车革命性的电动化道路上,由于电机驱动具有低噪音、优秀的动态响应和良好的控制性等优势,电驱动应用在底盘技术创新、提升整车驾驶性方面将大有作为。在电驱动的早期结构中(图1),电动机只是取代了传统的内燃机,成为了动力输出单元,没有对底盘结构进行改变。

图1 传统电驱动结构

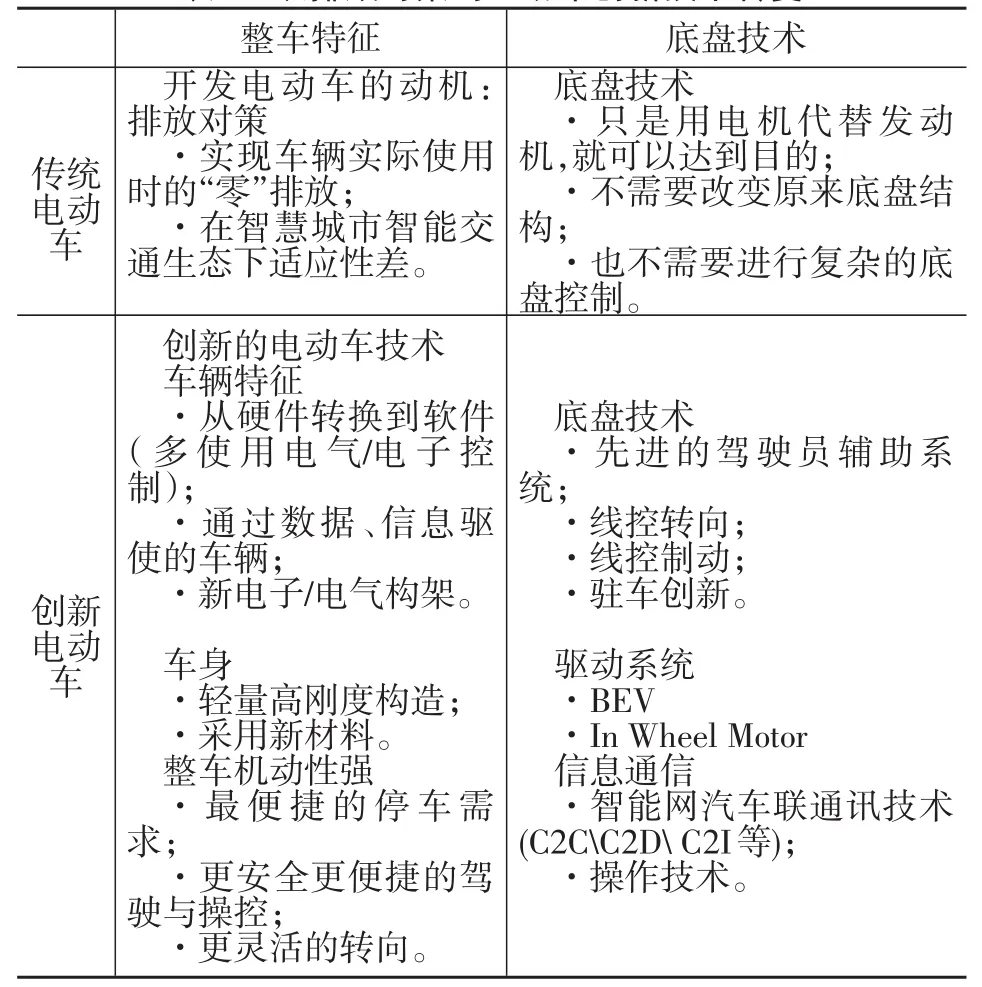

轮毂电机和线控技术的出现,将推动汽车电动化进入新时代,将彻底颠覆传统车辆底盘构架(表1),这种颠覆性创新不仅仅体现车辆运动性能,同时也大幅度提升车辆的操控性能,更加适合与智慧城市与智能交通的新挑战与新需求。

表1 从排放对策到电动车创新技术转变

3 轮毂电机

轮毂电机是分布式驱动系统的一种实现形式,由于轮毂电机总成或者轮毂电机总成大部分结构布置在轮辋内部而得名。

轮毂电机的主要优势在于以下6个方面:

(1)轮毂电机通过取消传统的传动部件,如半轴等,减少了驱动传递损失,也可以优化再生制动效率,从而实现整车整个系统的轻量化、高效率;

(2)轮毂电机的动力源直接安装在车轮,节省了传统动力总成的布置空间,解放了机舱空间;

(3)轮毂电机的四轮动力输出可以完全独立,实现真正的整车分布控制;

(4)轮毂电机对整车的轴距、轮距等敏感性远远小于传统动力总成,有利于底盘的模块化设计;

(5)轮毂电机释放机舱、集成于底盘的特性可以实现四轮四角的整车构型,有利于扩大乘员舱空间,拓展整车的造型风格;

(6)轮毂电机可以实现相对于传统汽车更大的转向角,增加整车不同转向功能,增强驾驶乐趣;

3.1 轮毂电机的布置形式

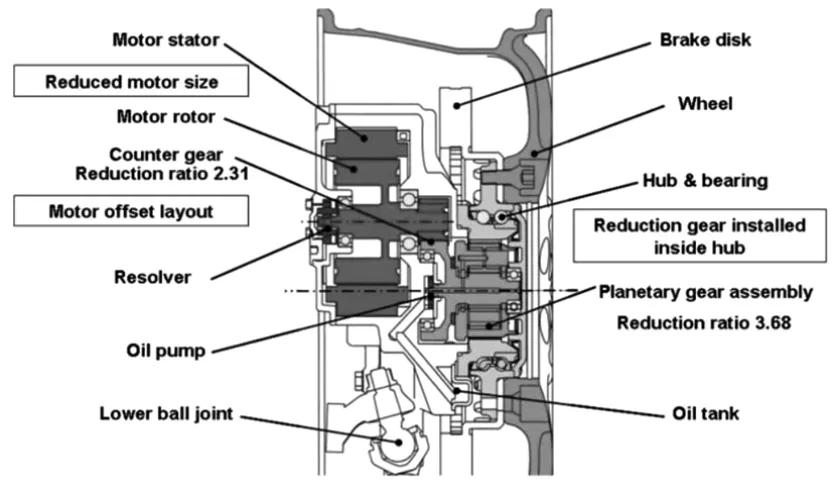

一般地,轮毂电机根据有无减速机构可以分为减速电机和直驱电机。也可以根据与轮辋的布置关系分为,偏轴电机与同轴电机。各轮毂电机分类关系见图2,代表机型见图3~图7,本节对各布置结构的特点进行分析。

图2 轮毂电机分类关系

3.1.1 偏轴轮毂电机

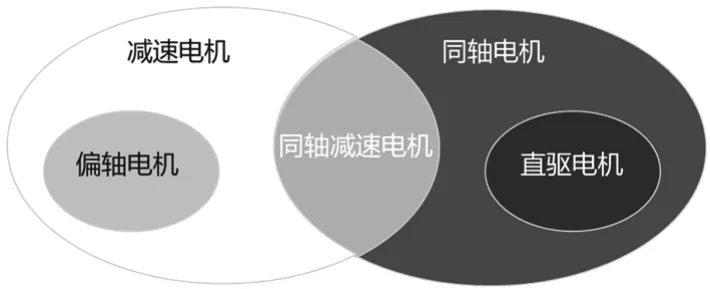

偏轴轮毂电机(如图3)一般采用内转子电机配备固定传动比的减速器从而实现整车对轮毂电机产品性能的需求。减速轮毂电机的优势在于体积小,轻量化更好,成本相对更低、可以通过减速器的偏轴结构布置更灵活,对传统悬架制动系统兼容性更高。减速轮毂电机系统对电机本体需求不高,但是由于减速器的加入导致轮毂电机的结构复杂化,润滑难度大,因此减速齿轮的紧凑化、低噪音、长寿命设计是整个系统的设计难点.另外,一般地,偏轴轮毂电机的构型特点导致其电机本体与电机控制器为分体设计,控制器布置在副车架上,与传统集中式电驱动系统的控制器结构差别不大。

3.1.2 同轴减速电机

同轴减速电机(如图4)是介于直驱轮毂电机与偏轴轮毂电机之间的一种方案,一般采用小速比减速器实现电机与轮辋的同轴输出。综合考虑,一般电机本体成本小于直驱电机而大于偏轴电机,电机本体体积较大,由于电机减速器同轴布置,整车悬架布置,尤其是在传统转向轮上的布置尤其困难。

图3 偏轴电机代表机型:丰田减速轮毂电机[3]

图4 同轴减速电机:舍弗勒行星齿轮减速轮毂电机[4]

3.1.3 直驱轮毂电机

直驱轮毂电机(如图5)转子部分直接连接轮毂轴承及轮辋,电机转速与车轮转速相同,无传动机构。直驱轮毂电机有着结构相对简单、无传动损耗,总成最高效率点优于减速方案,但是缺少减速增扭装置,导致电机本体尺寸过大,成本高,永磁体退磁风险更大,部分采用外转子方案的轮毂电机,密封线速度高,难度大。另外由于直驱轮毂电机方案会侵占传统制动盘空间,因此如何对制动系统进行创新性设计也是直驱轮毂电机应用的主要难点。直驱轮毂电机的结构构型,另控制器具备集成在簧下的可能性更大,采用这种集成式控制器的轮毂电机释放机舱空间,解放整车造型的优势更加明显。

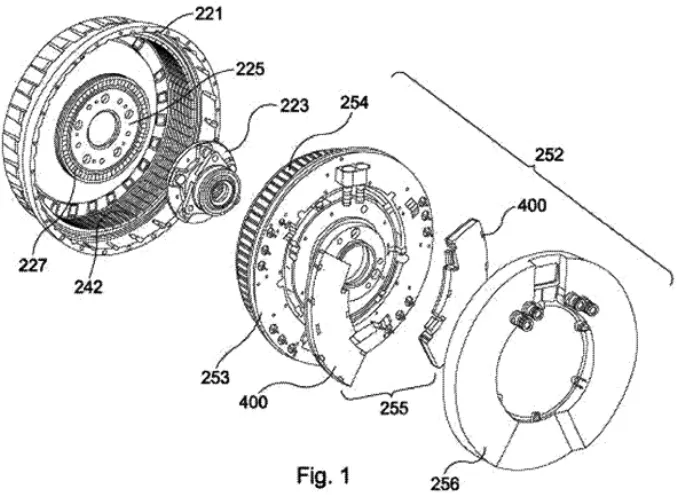

图5 典型的直驱轮毂电机(Protean PD18)[5]

3.1.4 布置结构对整车底盘影响

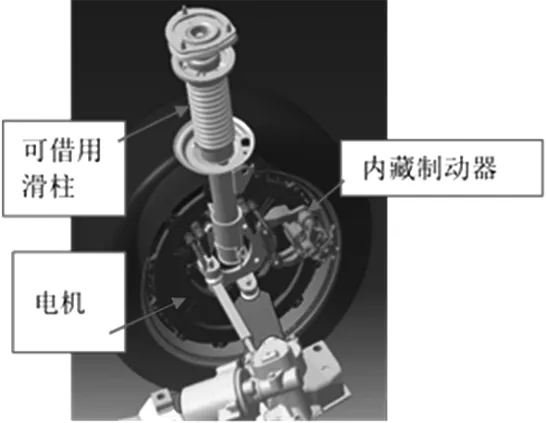

(1)典型的直驱轮毂电机,需要对传统盘式制动器进行较大改动或进行创新式设计(如图6)。悬架的上下控制臂及转向拉杆与电机支架的连接点多集中于轮毂轴心附近。

图6 典型的直驱轮毂电机前悬架布置图(Protean PD18电机)[5]

(2)典型的减速轮毂电机,基本对传统底盘进行避让设计(如图7)。多采用传统制动盘,悬架的上下控制臂及转向拉杆与电机支架的连接点相对于传统底盘的改动量也远小于直驱轮毂电机。

图7 典型的减速轮毂电机前悬架整车布置(NTN轮毂电机)[6]

3.2 轮毂电机带来的性能革新

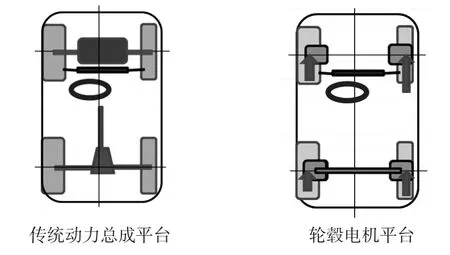

轮毂电机可以实现左右轮/前后轮独立控制,所以,可以通过控制电机扭矩来提升ABS、TCS、ESC的性能水平。并且由于电机的高响应性,接近零延迟响应的特性可以实现车辆敏锐的控制,轮毂电机给整车性能的影响也是巨大的,主要是对性能的6大方面带来好处,详见表2,典型的轮毂电机控制平台与传统驱动总成控制平台对比见图8。

图8 典型的轮毂电机控制平台与传统驱动总成控制平台对比

3.2.1 缩短制动距离

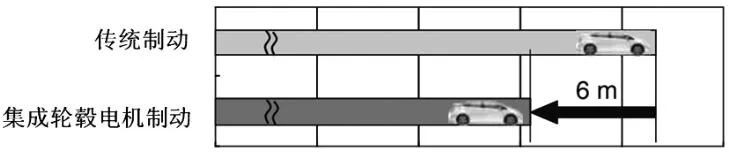

由于采用电机控制几乎没有延迟,侧滑控制精度大大提升,可以缩短停止距离,在50 km/h车速,摩擦系数μ≈0.1路面上时,如图9所示,集成轮毂电机的制动距离缩短了6 m,占7%左右。

表2 轮毂电机对整车性能的影响

图9 典型的轮毂电机控制平台与传统驱动总成控制平台制动性能对比[3]

3.2.2 降低对液压制动器的需求

由于电机本身也能产生制动力,因此油压制动分担的部分也可以减小。并且,轮端的电机控制没有延迟,制动起效延迟也会减小(图10)。

图10 典型的轮毂电机与传统驱动总成制动力分配对比[3]

3.2.3 轮毂电机对整车牵引力控制系统的影响

由于轮毂电机的高响应性特性以及能够区别与传统动力总成,可以左右轮分别控制的特征,在理论上可以提高低附路面的汽车加速性能。并且通过左右轮单独控制,可以使得整车的平摆变化减少,从而使车辆可以更加稳定的直线行驶。在0~100 km/h加速过程中,在摩擦系数μ≈0.1路面上时,如图11所示,集成轮毂电机整车的所需时间少用0.5秒,占加速性能3%左右。

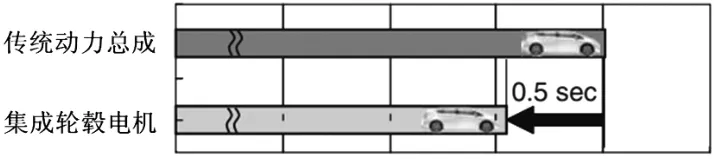

3.2.4 集成轮毂电机,可以补正不足转向和过度转向

如图12,在转向不足的过程中,整车控制系统通过给右后侧轮胎分配扭矩,可以驱动整车沿着右侧正确道路行驶。在转弯过度危险的过度转向过程中,给右后侧轮胎分配扭矩,可以驱动整车沿着左侧正确道路行驶。

图11 典型的轮毂电机平台与传统驱动总成平台直线加速性能对比[3]

图12 依靠扭矩矢量控制改善整车转向性能

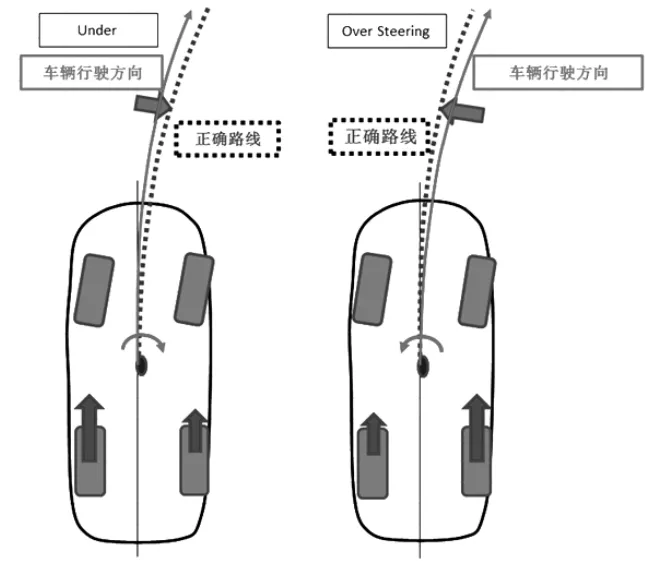

3.2.5 依靠接地面驱动力控制来进行车辆姿势的控制

由于轮毂电机与传统动力总成的驱动力作用点位置不同,轮毂电机驱动力作用点在轮胎的接地点。因此,如图13~15,通过上下分力的控制,如果活用在前后轮上的话就可以控制俯仰,如果活用在左右轮上的话就可以控制侧倾。因此,通过轮毂电机的转矩分配可以控制车辆姿势/舒适性。对于4轮驱动的整车构架,车辆姿态控制效果更佳明显。

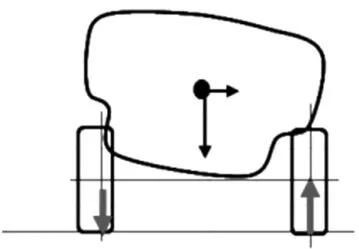

图13 轮毂电机接地面的驱动力产生的上下方向分力

图14 俯仰控制

图15 侧倾控制

3.2.6 簧下质量上升给舒适性带来的影响[5]

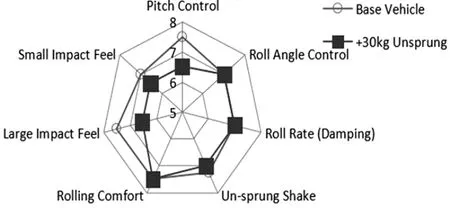

一般来说,簧下质量增加将导致舒适性恶化。虽然轮毂电机一个车轮相当于簧下配置了30~35 kg的电机,但是实际上对舒适性的影响较小。Anderson通过在原型车2007 Ford Focus轮胎上增加30 kg砝码,进行了对比试验并进行了主观评价(Vehicle Evalua-tion Rating,VER)证明了这一点[5],即达到了市场上常见的6~8分的一般舒适性水平,见图16。

图16 传统汽车与车轮增加砝码的实车舒适性评价[5]

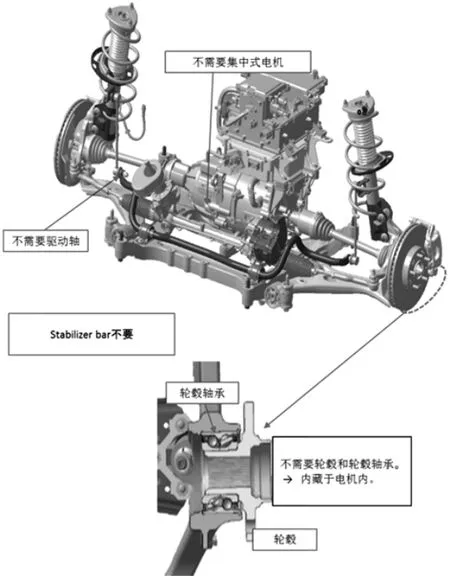

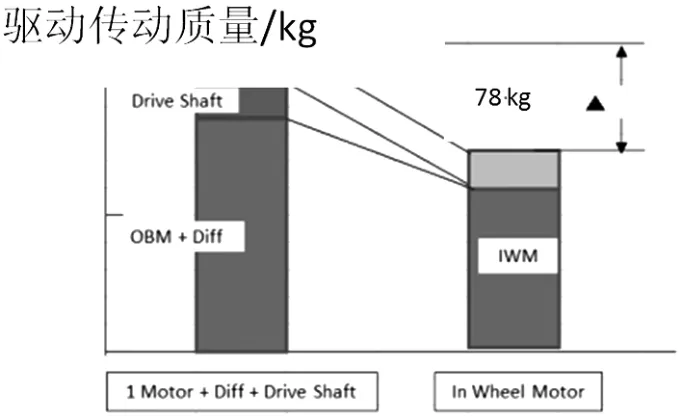

3.3 轮毂电机对整车质量的影响

采用轮毂电机的整车构架可以显著降低整车质量。以A级车为例,计算底盘与驱动系统的质量进行对比,搭载轮毂电机的整车质量降低100 kg左右,其中,底盘质量降低25 kg,驱动传动相关部分减重78 kg(图17~图18),轮毂电机比集中式电机轻34.5%。

图17 搭载轮毂电机对底盘与驱动系统质量的影响

图18 两轮驱动的传统驱动传动总成与轮毂电机质量对比

4 线控转向

制约轮毂电机推广的一个重大难点就在于,绝大多数轮毂电机,尤其是直驱轮毂电机为了满足整车正常行驶的驱动性能需求,在轮辋内占用过多空间。整车使用轮毂电机就必须移动一些传统悬架原本布置在轮辋内的结构位置,如下控制臂、转向拉杆等,而这些结构硬点位置与悬架性能等密切相关。因此一些以传统悬架为基础的整车,由于无法找到既能够避让轮毂电机又能满足悬架性能需求的解决方案而放弃轮毂电机方案。

主销转向技术如果可以实现商用化,可以在很大程度上解决上述问题。主销转向技术是将传统的转向拉杆结构取消,利用转向电机将以悬架主销为轴的转向机构转动从而实现车轮转向的一种技术,这种技术对轮毂电机的最大好处就在于,其更容易将悬架的主要零部件都从轮辋内部移动至轮辋外部,为轮毂电机提供更大的布置空间,增大了轮毂电机在整车应用上的可行性。另外,由于主销转向没有传统转向拉杆对车轮转向角的限制,更有利于采用轮毂电机的整车实现蟹行、360°转向等独特功能,增加应用轮毂电机整车的商品魅点。

线控转向是以轮毂电机为前提,去掉转向轴,通过配置在主销上的转向电机,实现轮胎转向的结构,图19~图21展示了从传统转向系统发展到线控转向的历史。

4.1 线控转向结构的变迁

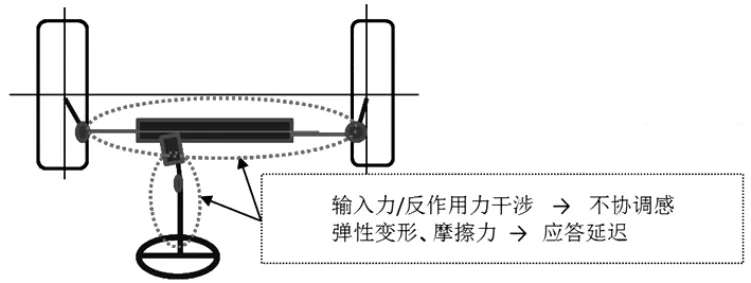

(1)方向盘与轮胎通过转向轴连接的现行系统

现行系统,转向输入力与轮胎反作用力(反馈)干涉,驾驶产生不协调感觉。另外,由于机械系统的扭曲和摩擦使得方向盘到轮胎转向产生延迟(图19)。

图19 现行方向盘与轮胎直连系统

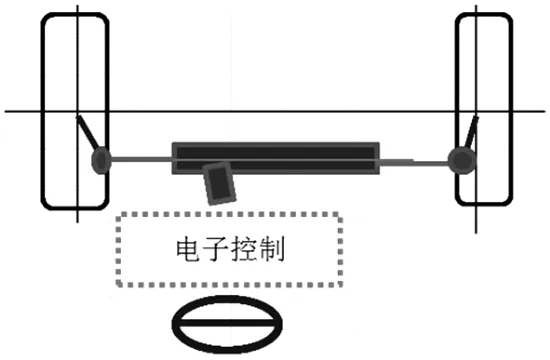

(2)改善转向感觉的线控转向

为了改善转向感觉,在现在转向系统基础上去掉转向轴,轮胎转向由机械式改为电子控制式(图20)。

图20 能够带来转向感觉改善的线控转向系统

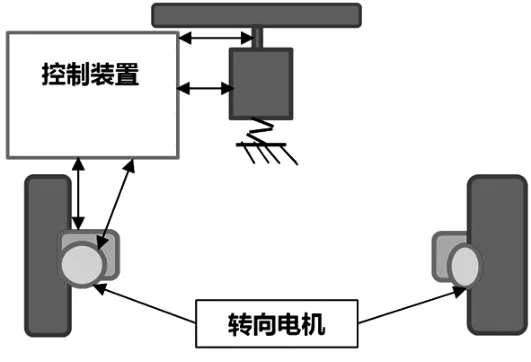

3)依靠转向电机实现的转向线控化

依靠轮边转向电机实现的转向线控化,取消转向器,依靠主销上部的转向电机实现(图21)。通过这样,转向感觉改善,并且消除了应答延迟,车轴间完全空出空间,轮胎的限制也消失了。

图21 依靠转向电机实现的轮胎转向机构

4.2 集成轮毂电机的线控转向的实例—The Schaefller Mover[7]

2018年,舍弗勒公司发布了The Schaefller Mover系统(图22),该技术已经接近成熟,满足整车需求,转向轴心位于轮辋内部,车轮转向包络与传统转向方案基本一致。该方案匹配的轮毂电机可以实现24 kW,500 N·m的轮端性能。

图22 舍弗勒公司轮毂电机及The Schaefller Mover系统[7]

4.3 线控结合轮边转向的创新技术

4.3.1 性能方面

通过轮毂电机和线控转向的组合,四轮独立扭矩控制与转向控制成为可能。与现在汽油车和集中式电机电动车相比,无论是干燥路面还是冰雪路面,更好的运动性能值得人们期待。另外,由于沉重的电池布置在地板下,车辆重心降低,行驶稳定性提升。

4.3.2 转向方式方面

由于集成轮毂电机的全新轮边转向取消了转向器,使得多种特殊的转向模式成为了可能(图23),包括快速换道、侧方停车、小半径转弯和原地掉头。

图23 轮边转向优势[7]

4.3.3 拓展整车构型

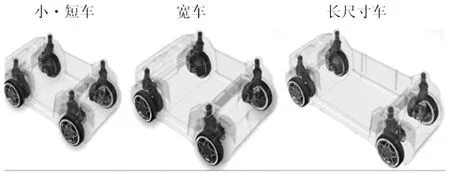

(1)模块化实现多种尺寸车辆

集成轮毂电机系统可以模块化为配置在四角的集成模块,从而使得轮距和轴距自由变换,车辆尺寸可以自由改变,这一点对于商品规划和生产方面具有巨大好处(图24)。

图24 通用的控制模块实现车宽和车长的变换[7]

(2)作为多功能车的灵活应用

不仅仅是传统的轿车,还可以作为移动、物流、售货车等多功能车辆扩展。由于没有驱动轴和转向轴,可以实现平而低的地板平台(图25~26)。丰田已经发布了类似的车型e-Palette(图27)[8]。

图25 集成轮毂电机的低地板平台

图26 传统底盘

图27 丰田的e-Palette 系列[8]

5 结束语—基于底盘创新技术开发的全新课题

轮毂电机技术的出现颠覆了传统汽车底盘技术,为开发颠覆性的多用途汽车产品提供了广阔的空间,颠覆性的底盘技术为研发智慧城市需要的可扩展的智慧汽车提供了技术基础,但是颠覆性的轮毂电机匹配的底盘为底盘控制技术提出了挑战。

轮毂电机底盘要实现创新的电子控制,离不开成熟的控制技术。

在性能方面,轮毂电机矢量扭矩控制、侧滑控制和线控转向4轮独立转弯控制、转角速度控制、大转角驻车控制为轮毂电机汽车性能控制提出了新要求,要实现轮毂电机的高性能,要完成的很多控制技术。

比如安全方面,由于电气系统失灵导致无法转弯时,如何修复?由于控制系统不良导致系统误启动时如何修复?

此时,是否要加入适当的失效保障等,亟待确认的问题为轮毂电机底盘控制技术的发展提出了严峻的考验。

另外,安全性即使在开发阶段被解决,批量产品仍需要经过市场考验,如何在产品投放市场后持续改进是轮毂电机底盘技术发展的重要基础。

虽然轮毂电机底盘技术面临诸多挑战,但是各汽车主机厂正在集结力量研究解决方法,期待不久的将来会有越来越多的基于轮毂电机的创新底盘技术的汽车产品投放市场。