汽车内饰异响问题研究

于广达 姜建栋

(北京长城华冠汽车技术开发有限公司,北京 101300)

主题词:异响 分类 客户抱怨 规避方法

0 前言

汽车异响问题逐步成为备受消费者关注的质量问题,因异响问题在用车过程中发现几率高,客户易感知,解决难度大,所以也越来越受到各主机厂的重视,通过统计近些年项目过程发现的异响问题,发现绝大多数是由于设计原因导致的,因此,在设计阶段规避异响产生,尤为重要,本文主要介绍了异响的定义及分类,以及通过数据分析异响问题设计、非设计原因占比,异响类型占比,异响在内饰各系统中的占比。通过几个典型的内饰异响问题案例,归纳总结出在设计阶段几个规避异响问题的方法。异响问题属于汽车内饰精致工艺[1]提升范畴,乘客的感知质量[2]会直接影响乘客对品牌的认知,因而,设法避免异响出现是每一个内饰设计人员在设计过程中必须遵循的原则。

1 汽车异响的定义及分类

汽车异响定义:整车或零部件受到激励时,由零部件局部共振、部件间相互摩擦、敲击产生的用户不希望存在的一类声音。异响,英文可写为BSR,因为Buzz(嗡嗡声)、Squeak(吱吱声,殴扭声等)和Rattle(咔嗒声、格格声等)。用户经常体验到的气流音(Acoustics Abnormal Noise),也是一种异响,这是汽车异响的4大分类,分类详见图1。

图1 异响分类

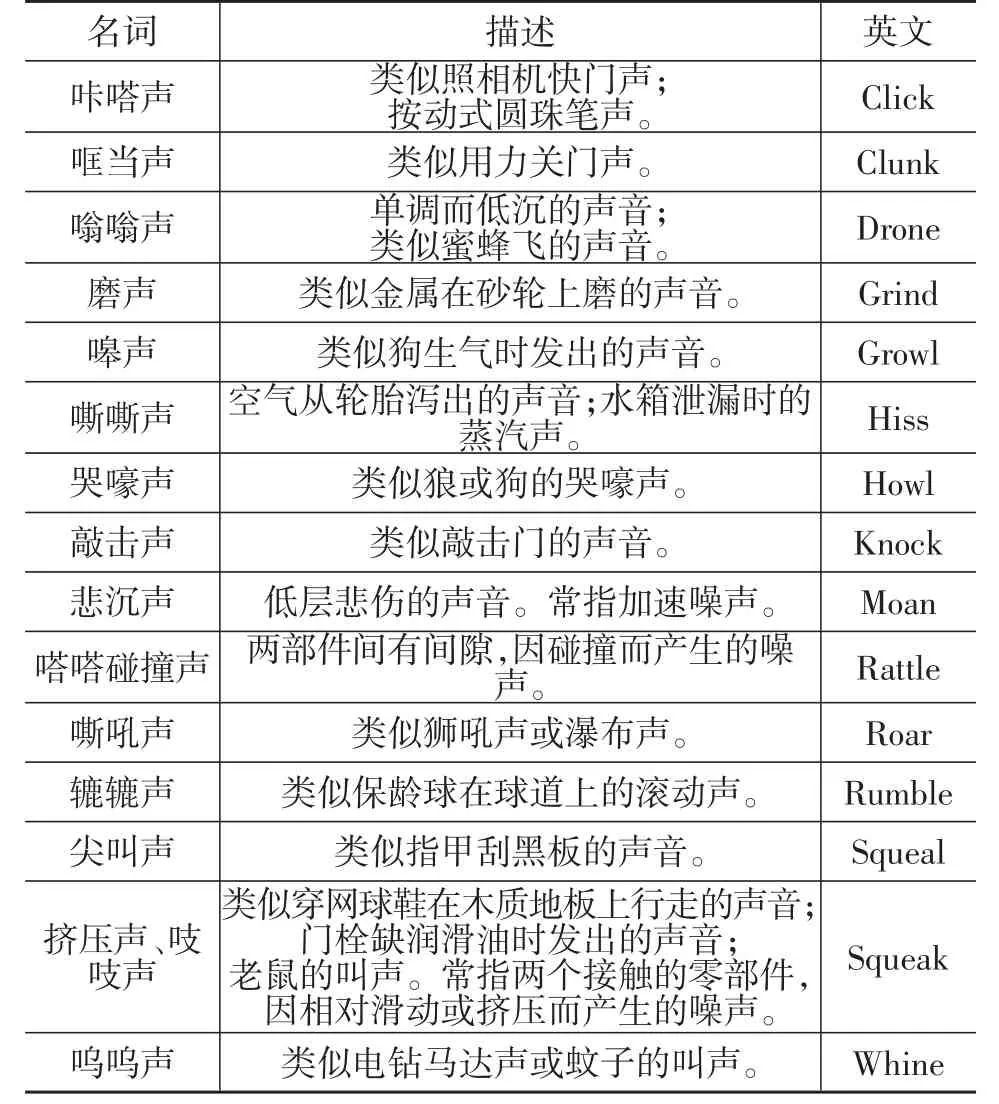

引起异响的原因主要有尺寸公差、装配精度、接触面材料的兼容性、结构设计缺陷和产品质量问题[3]。专业人员通常用拟声词较为准确的描述异响的声音(见表1),拟声词形象且有助于判别异响发生的原因。

表1 异响的拟声词表

2 系统性研究内饰异响的重要意义

系统性的研究异响问题意义重大。

第一,异响问题长期排在各类质量指标、质量问题的TOP10,用户抱怨多。表2为某车型受客户抱怨最多的TOP15质量问题清单,其中风燥和异响问题排名靠前。

表2 某车型TOP15质量问题

第二,产生异响的原因复杂,影响零部件众多,在车辆试制、生产、量产后均有可能发生异响,且排查难度较高。内饰件异响问题的排查主要是“听”,首先需要通过动态路试确定异响的大致方位,然后通过其他方法(故障还原法、隔离法)反复进行路试,逐步锁定异响源并最终确认。只有正确的锁定了异响源,才能对症下药,真正解决异响问题[4]。因此,如果将异响问题遗留到量产阶段解决,将大量的耗费人力、物力、财力。

第三,设计问题是导致异响的重要因素,对于产品开发人员来说,梳理曾经发生的异响问题、分析异响产生的原因并研究规避措施,才能在后续的项目中使异响问题不断减少。

3 内饰异响问题分析

通过收集整理来自7个全新项目的120个内饰异响问题和案例,进行统计分析,得出如下结论。

3.1 设计问题占比

根据统计,各项目发生的内饰异响问题有82%为设计问题,18%为非设计问题,见图2,说明产品设计问题是导致内饰异响发生的主要原因。

图2 设计问题与非设计问题占比

非设计问题的原因主要有:

(1)产品损坏导致异响(如卡脚断裂)

(2)非批量的产品质量问题(个例)

(3)错漏装或标件、异物脱落(如卡扣掉落门板内部)

(4)模具加工不到位、焊接精度差等制造问题引起

(5)客观上普遍存在的问题(如手套箱阻尼器轻微异响)

3.2 异响类型占比

根据统计,53%的内饰异响是由于各种结构设计不合理导致的“固定不牢靠”引起的,其他原因按占比顺序分别为“缺少隔断处理”、“预留间隙不足”、“材料选择不合理”、“结构强度不足”。详见图3。

图3 异响类型占比

下面对各异响问题类型进行详细解读。

3.2.1 预留间隙

考虑到不同的零件,在静止、运动、极限状态下可能存在的最小间隙,防止不同零件之间因相互碰撞所导致的异响。

3.2.2 隔断处理

已知最小间隙不能满足要求的情况下,需要通过增加无纺布、毛毡块、泡棉、涂抹润滑剂等方式,消除零件之间产生的异响。

3.2.3 结构强度

确保零件具有足够的刚度、强度、模态,避免共振异响。

3.2.4 固定牢靠

确保零件的定位、安装、限位方式和结构合理,安装点数量充足、安装点布置位置合理,以防止零件之间因相互运动而产生的异响。

3.2.5 材料选型

防止不同种塑料件之间、或塑料与钣金件之间因材料特性所引起的摩擦异响。

3.3 分系统问题占比

3.3.1 仪表板系统

在仪表板系统中,异响问题发生最多的

是副仪表板(扶手)以及手套箱,两者相加

占比超60%。详见图4。

图4 仪表板系统异响占比

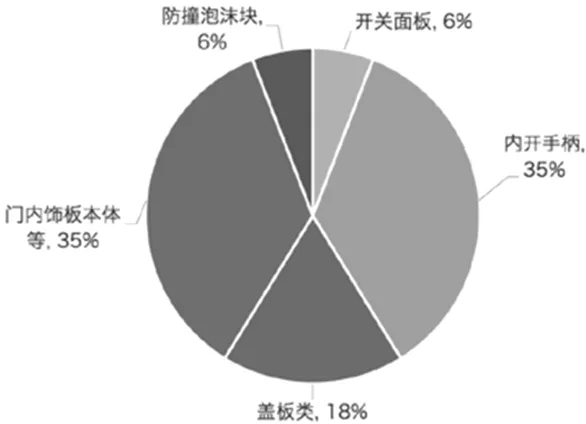

3.3.2 门板系统

在门内饰板系统中,异响问题发生最多的是门内饰板本体以及内开手柄,两者相加占比超过了70%。详见图5。

图5 门板系统异响占比

4 内饰异响典型案例

4.1 预留间隙不足(多表现在功能件/运动件上)

4.1.1 问题描述

副仪表板扶手下层储物盒的锁扣与中控装饰面板按压异响。

4.1.2 原因分析

第一,锁扣与中控装饰面板,预留1.5 mm安全间隙,过小。

第二,缓冲垫的硬度过小。

4.1.3 整改措施

第一,面板的翻边取消,将其与锁扣的举例加大到3.2 mm。见图6。

第二,缓冲垫的硬度加大到55 HA。

图6 锁扣异响整改方案示意

4.2 缺少隔断处理

4.2.1 问题描述

B立柱上饰板安全带高调器滑板与B立柱上饰板本体异响。

4.2.2 原因分析

B立柱上饰板本体与高调器滑板间距为0.5 mm,行车中晃动产生异响。

4.2.3 整改措施

在B柱上饰板本体和高调器滑板之间粘贴一层0.3 mm无纺布,做隔断处理。见图7。

图7 B柱异响问题整改方案示意

4.3 结构强度不足(零件本身刚强度弱或卡接结构弱)

4.3.1 问题描述

保险丝盒盖板(带储物盒)松动异响。

4.3.2 原因分析

第一,保险丝盒盖板刚度差,变形严重。

第二,卡脚的强度差,卡接不牢固。

4.3.3 整改措施

第一,保险丝盒背面增加4个加强筋,防止盒子变形。

第二,卡脚背面加筋,并将左右卡脚加高,增强卡脚强度,详见图8。

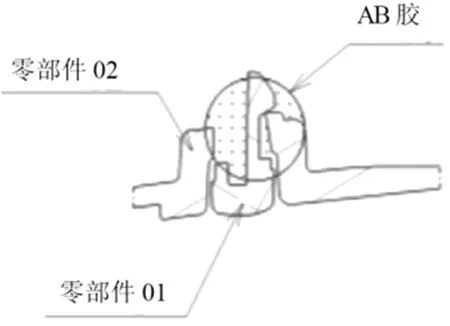

另外,针对卡脚卡接不牢靠问题,有另外一种解决措施,即在产生结构虚接的部位填注AB结构胶(两液混合硬化胶)以达到控制异响的目的[2],大致断面示意如下图9。

图8 保险丝盒盖板异响整改方案示意

图9 卡扣粘胶示意图[2]

4.4 固定不牢靠

4.4.1 问题描述

某三厢车的搁物板异响。

4.4.2 原因分析

搁物板仅有两个固定点,造成中间处无支撑区域过大。

4.4.3 整改措施

在中间部位增加再生PU泡沫垫进行支撑,尺寸:70 mm×60 mm,厚度27 mm。见图10。

4.4.4 背景

相比参考车因其他零部件布置等多种因素,取消了一个安装点。

4.4.5 经验借鉴

对于任何取消安装点的方案都需要经过更充分评审。

图10 搁物板异响整改方案示意

4.5 材料选择错误

4.5.1 问题描述

四门大把手异响。

4.5.2 原因分析

大把手本体与盖板都是ABS材料,二者配合不兼容,受力时发生相互摩擦时造成异响。见图11。

图11 大把手结构示意图

4.5.3 整改措施

更换大把手,选择相容材料或者在大把手内板外部做包胶处理。

5 异响问题规避方法

5.1建立异响问题案例库

不断收集内饰异响的案例,增大样本量,完善异响问题案例库。案例库应至少涉及问题车型、问题描述、问题图片、原因分析、解决措施、效果验证、后期设计规避方法、验证手段等内容,案例库模板见图12。

图12 异响问题案例库

5.2 编制异响开发指南

对各类异响案例应该进行总结和升华,形成《异响开发指南》或《异响设计检查表》,见图13。建立异响问题的检查机制或流程,既可以单独制作《异响设计检查表》,也可以利用《防再发清单》等现有手段,在收集、整理异响案例的基础上,应用到产品设计开发过程中,对照案例进行逐一的异响排查,对已发现异响问题分系统编制《异响设计指南》,作为项目交付checklist的一部分,有效指导项目参与人员规避以往异响问题,同时建议整车性能和NVH性能专业人员参与或主导异响设计指南的编制及排查工作。

图13 异响设计指南

5.3 减少低级错误,重视验证与排查方法

对于不同原因引起的异响问题,有相应的检查和验证方法(见表3)。应充分利用这些方法,并在内饰开发流程中强制要求检查。

表3 不同异响问题的应对方法

5.3.1“预留间隙不足”和“缺少隔断措施”问题排查方法

对于“预留间隙不足”和“缺少隔断措施”的问题,应使用CATIA自带的“Clash Check”功能,在调齐所有相关零件的前提下,对所有5 mm以下间隙全部确认,避免遗漏个别间隙小的零件导致后期出现异响,最大程度减少低级错误。见图14。

图14CATIA间隙检查

5.3.2“结构强度不足”问题排查方法

对于“结构强度不足”的问题,现有针对内饰件的Moldflow模流分析(见图15)以及CAE模态分析[5](见图16)准确度较高,使用非常广泛,应继续利用这些手段来辅助检查产品的刚度、强度、模态以及潜在的变形机理,查找潜在异响源并通过结构优化、CAE验证等将问题消除在产品数据设计阶段。同时可通过模态试验、台架振动异响试验、整车振动异响路试试验等物理实验方法探测异响源头,规避异响问题[6],避免问题流入市场影响用户使用感受。

图15 模流分析

图16 模态分析

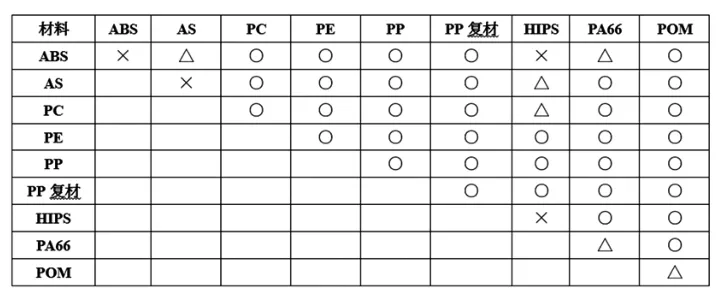

5.3.3“材料选择错误”问题规避方法

对于“材料选择错误”的问题,主要是利用“材料摩擦系数匹配表(表4)”对于材料之间可能发生的异响,通过更换材料进行规避,此项工作可整合进异响开发指南及异响案例库中合并检查。

表4 材料摩擦系数匹配表

5.3.4“固定不牢靠”问题的规避方法

“固定不牢靠”的问题,是现阶段发生频率最高,但是有效检查手段最少、且最难规避的问题。因为其相较于上述其他问题,对于设计人员产品设计的经验要求更高。建议可以从以下几方面规避:

第一,所有设计产品结构方案,至少应满足设计规范/设计指南的要求;

第二,尽量使用成熟的结构,如有创新结构,必须先经过验证,验证无问题后方可应用于量产方案;

第三,相对于参考车、基础车型,若安装点数量、布置有发生变化,必须有充足理由并经过评审,同时经过快速样件验证;

第四,充分利用专家资源进行方案、断面和数据把关,通过专家的经验尽早发现结构设计缺陷。

第五,对于卡扣、螺钉等标准件匹配结构,归纳、总结出公司的标准结构库,后续产品设计调用数据库中标准结构(含标准件)。

6 结束语

异响问题的产生原因复杂,发现、排查、解决难度大,而且一旦出现受到的用户抱怨比较严重,解决的代价比较大。多数的异响问题都是由于设计缺陷导致的,因此,通过提早借助CAE手段进行模态计算、模流分析,归纳总结以往异响案例,形成异响问题设计指南,加强设计阶段数据排查等手段,可以有效规避设计原因导致的异响问题。