纯电动重型电驱动系统匹配设计实例研究

袁磊 刘洋 王利辉 史辉

(1.北京特种车辆研究所,北京 100072;2.32381部队,北京 100072)

主题词:EV 电驱动 匹配 重型卡车

1 引言

随着国内卡车行业环境污染日益严重,以及对一次石油燃料的严重依赖等问题,纯电动汽车由于其无环境污染,能源利用率高、加速性能好等特点,其研究和发展得到了世界各国的广泛关注。当前,国内对纯电动汽车的研究主要集中以乘用车为主,对重型纯电动卡车的研究较少[1]。本文以车辆主要性能参数的要求为基本依据,研究纯电动重型卡车的结构型式,动力电池、驱动电机和减速机构的选型和匹配方法,以为纯电动重型卡车的方案设计提供支撑。

2 纯电动重型卡车结构和动力性指标

纯电动汽车采用动力蓄电池作为动力源,电动机作为驱动装置,并配有减速机构,其结构型式可根据驱动电机的布置方案分为集中式驱动或分布式驱动两种。集中式驱动主要是将内燃机替换为动力电池和一台驱动电机,并进一步将传统车辆的减速器、差速器与驱动电机进行集成化设计,而形成集中式车桥式驱动系统方案;分布式驱动采用驱动电机直接驱动车轮,驱动轮之间也没有差速器,简化了车辆结构但提高了控制系统的复杂程度[2]。

为简化车辆结构,提高空间利用率,某四轴纯电动重型卡车采用分布式轮毂电机驱动式结构,整车主要结构参数如表1所示。

车辆的机动性指标要求为:最大车速vmax为120 km/h;最大爬坡度为30°;0~30 km/h加速时间t为5 s;以70 km/h在城市道路上行驶的续航里程s不小于100 km。

表1 整车主要结构参数

3 纯电动重型卡车驱动力与行驶阻力

汽车性能通常根据汽车牵引力与车速之间的关系得出,通常假设其最大牵引力受制于动力装置的最大转矩,而不受制于路面的附着力。车辆最大车速取决于牵引力与阻力之间的关系,或者最大转速与传动比之间的平衡。设动力传动系统输出总转矩为Tt,总驱动力为Ft,总驱动功率为pt,等效车轮转速为nt、半径为rd。

输出总转矩可表示为:

汽车车速可表示为:

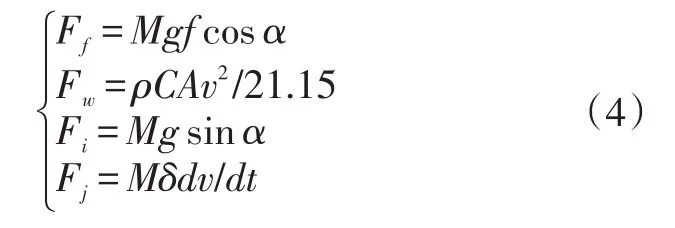

重型电动卡车行驶阻力包括滚动阻力Ff、空气阻力 Fw,坡度阻力 Fi和加速阻力 Fj。

式中,α-汽车爬坡度,ρ-空气密度,C-车身空气阻力系数,v-汽车行驶速度,δ-转动惯量系数。

4 纯电动重型卡车驱动电机参数匹配设计

对驱动电机选型要求主要有:

(1)启动转矩大和较大调速范围,以满足汽车启动、加速、行驶、减速、制动等需求;

(2)是高效率、低损耗,电机效率不低于90%;

(3)高电压、高可靠、小质量。

从调速范围和启动转矩来看,开关磁阻电机和感应电机较好,但从电机效率和电机质量等来看,永磁电机和异步电机相对较好。综合考虑驱动电机性能要求,选择永磁轮毂电机,并将电机、减速装置等进行集成化设计。纯电动重型卡车的驱动电机参数通常包括额定功率、最大扭矩、调速范围等,其必须满足所有性能要求。通常选择永磁同步电机[3-4]。

4.1 驱动电机的额定功率和峰值功率匹配设计

当车辆以最高车速行驶时,设汽车功率为p1,等效总效率为ηt。

当车辆以最大爬坡度行驶时,设爬坡速度为vs,汽车功率为p2。

由式(5)计算得,汽车功率需求值约为410 kW。由式(6)可得,汽车以不同车速爬坡下的功率需求如图1所示。

图1 不同车速下电动卡车的爬坡功率需求

若取汽车爬坡车速为15 km/h,则可初步以480 kW为汽车的总额定功率。

4.2 驱动电机额定转速和转矩确定

驱动电机通常分为:低速电机、中速电机和高速电机。低速电机转速范围为3 000~6 000 r/min,启动较慢,不大适合电动汽车;中速电机转速范围为6 000~10 000 r/min,电动汽车多采用中速电机作为驱动电机;高速电机转速为10 000 r/min以上,恒功率区宽,但主要受电磁材料性能、高速轴承的承载能力限制。单个车轮轮毂驱动电机的最大转速可由汽车的最高车速来确定。

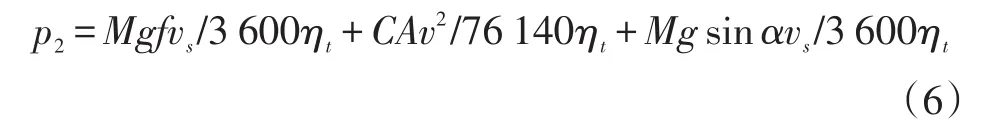

汽车驱动电机减速比不同时,单个车轮的轮毂电机额定转速曲线如图2所示。

图2 不同电机减速比下驱动电机的额定转速

综上,根据电机功率需求,电机额定功率初步选为60 kW,考虑电机与减速装置的合理匹配以及电机类型,选择额定转速6 000 r/min。

5 纯电动重型卡车传动系速比匹配设计

5.1 传动系速比参数设计

纯电动重型卡车在驱动状态下,汽车的最大驱动力必须不超过地面对汽车轮胎的附着力,设ρ为地面附着系数,Fz为汽车垂向受力,确定传动系速比上限:

取地面附着系数为0.8,不同轮毂电机最大驱动需求转矩下,传动系传动比上限变化如图3所示。

图3 不同驱动电机转矩下传动比变化上限

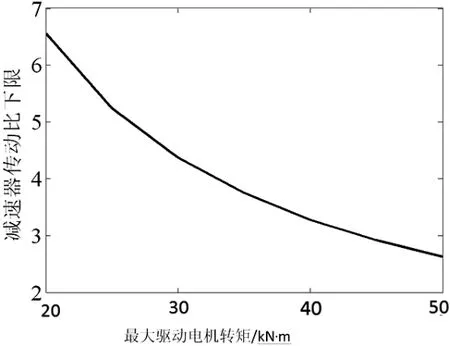

纯电动重型卡车以最大爬坡度行驶时,设汽车车速为15 km/h,不同轮毂电机最大驱动转矩需求下,传动系传动比变化如图4所示。

图4 不同驱动电机转矩下传动比变化下限

根据重型电动卡车传动比范围,可初步取固定速比为7.5。

5.2 传动系速比参数验证

当车辆以最高车速行驶时,由式(4)可得驱动电机转速为:4 123 r/min,带入式(2)可得8个车轮总驱动转矩为:1 112 N·m。由式(4)可得电机所需提供的总驱动力为1 628 N、总驱动力矩为942 N·m,设计的驱动电机能够满足最高行驶车速行驶要求。

当车辆以最大爬坡度行驶时,车辆最低转速为3 km/h,则由式(4)可得驱动电机转速为103 r/min,带入式(2)可得8个车轮总驱动转矩为44 472 N·m。由式(4)可得车轮所需的总驱动力为30 203 N,总驱动转矩为17 488 N·m,设计的驱动电机能够满足最大爬坡度要求。

6 纯电动重型卡车动力电池匹配设计

动力电池选型是电动卡车设计的关键,它储存的电能、质量和体积,对电动汽车的性能起决定性作用[5-6]。

6.1 动力电池数量

动力电池的数量主要是考虑最大输出功率和汽车续航里程,单体电池选择6-DG-120A型电池,该电池电压为12 V、额定容量为120 A·h,质量为33 kg。

(1)以最大功率需求选择电池数量。选择单体电池最大输出功率Pbmax=2.8 kW,设计电机工作效率ηe和电机控制器ηec工作效率分别为0.9和0.95,根据汽车最大功率Pmax,可计算蓄电池数量为:

计算得到np不小于171节。

(2)以最大续航里程需求选择电池数量。设电池总能量为Wall,单体电池能量为We,汽车以速度v行驶s时消耗的能量可表示为:

蓄电池SOC在0.3~0.8之间时,放电深度最多为80%,其约束条件如下:

因此,动力电池数量为(图5):

图5 不同平均行驶车速下电池节数(续航里程100 km)

图6 不同续航里程下电池节数(车速为70 km/h)

若取平均行驶车速为70 km/h,则续航里程为100 km时的电池节数约为230节(图6)。动力电池越多,汽车质量越大,为保证汽车行驶性能,选择电池节数为230节。

6.2 电池组电压

电池组电压等级电压选用传统336 V,采用28个单体电池串联成为一组,一共9组并联,最终动力电池共252块。

7 结论

纯电动卡车的匹配设计首先是根据最高车速和最大坡度速度需求,确定驱动电机的峰值功率;然后,根据车辆的最大爬坡度需求,确定车辆的转矩需求;最后,根据驱动电机的转矩、转速匹配关系确定传动系速比。