锌电解专用起重机设计及其自动化探讨

张世军, 邢玉华, 刘 野

(中国有色(沈阳)冶金机械有限公司, 辽宁 沈阳 110141)

0 引言

金属锌具有良好的压延性、耐磨性、抗腐蚀性、铸造性,且有很好的常温机械性,能与多种金属制成性能优良的合金。随着金属锌的应用扩大,为了获取高品位金属锌,一般需要进行电解精炼获得纯度达到99.9%及以上的锌板。为此,电解设备、工艺过程的操作功能设备等都应运而生。在锌冶炼工艺不断进步、冶炼厂效益不断提高的同时,对锌电解的需求也越来越多,为了适应环境,抢占国内市场,对锌电解起重机的要求也越来越高。锌电积专用起重机就是能够实现锌电解沉积生产工艺操作的专用起重机设备,能够高效、环保、自动完成电解所需作业,最大限度降低劳动强度和解决人工成本问题。

1 环境条件及工艺操作

锌电解沉积生产是在强直流电条件下,以硫酸与硫酸锌按一定比例混合作为电解质,以在阴极上沉淀获得纯锌的过程[1]。同时,电解过程中需要根据电化学反应周期频繁重复操作阳极和阴极,劳动强度大。由于锌电解沉积工艺的特殊性,过程中阳极不消耗,因此需要大量的硫酸混合液循环以补充的锌离子浓度。可想而知,整个车间充满电解附加产物二氧化硫、酸性蒸汽等腐蚀性物质,无论是过程操作还是车间设备都存在严重影响。而强直流电产生的强磁场环境,对车间金属结构、电气元件等都具有较大影响,从而影响电气元件的可靠性和整车稳定运行的可靠性。

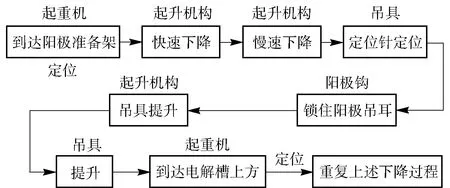

锌电解沉积工艺是通过串联的电解槽及相互间隔排列的阴阳极实现在阴极沉积纯金属锌的过程,因而工艺反应具有固定的周期,达到该周期后,需要将挂满金属锌的阴极从电解槽中提取出来,运转至剥锌机组接收架上,再将阴极光板运输至电解槽进行装槽。具体操作流程如图1所示。阴极板出装槽时,从电解槽起吊阴极板→剥锌机承载输送机→吊起剥离锌片(洗刷)后的阴极板→阴极装入电解槽。完成后,进入下一循环。阳极板出装槽时,从电解槽起吊阳极板→阳极清洗拍平接收装置→吊起清洗拍平后的阳极板→阳极板装入电解槽。完成后,进入下一循环。

图1 阴极出装槽工艺过程

因此,锌电解专用起重机是电解车间的核心设备,是保证电解过程连续进行的必要保证。

2 关键机构选型

2.1 钢丝绳的计算

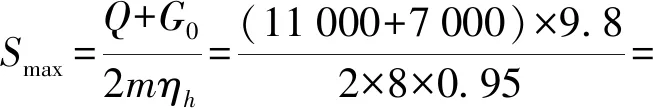

钢丝绳所受的最大拉力[2]:

(1)

式中Q—额定起重量,kg,Q=11 000 kg;

G0—专用吊具重量,kg,G0=7 000 kg;

m—倍率,m=4×2;

ηh—滑轮组效率,ηh=0.95。

钢丝绳的整绳最小破断力:

F0≥Smaxn=1.17×104×8=

9.36×104N=93.6 kN

(2)

式中n—安全系数,取n=8。

根据《GB 8918—2006重要用途钢丝绳标准》,满足最小破断拉力的钢丝绳工程抗拉强度。

钢丝绳直径:

(3)

根据《GB 8918—2006重要用途钢丝绳标准》,以及考虑结构动态载荷等情况,选取钢丝绳直径d=16 mm,型号16ZAB6×19W+IWR1770。

钢丝绳的最小断裂载荷:

F0=150 kN=1.5×105N

钢丝绳的安全系数:

钢丝绳的机构工作级别为M7时,要求最小的安全系数[n]=9,满足要求。

2.2 卷扬电机参数的选择与计算

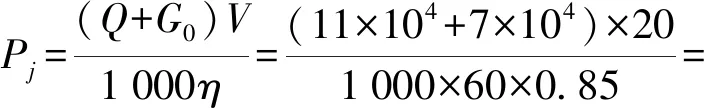

静功率计算:

(4)

式中Q—额定起重量,kg,Q=11 000 kg;

G0—吊钩组重量,kg,G0=7 000 kg;

η— 机构总效率,取η=0.85;

V—起升速度,m/s,取V=15 m/min。

电动机计算功率:

P=KdPj=0.95×52.95=50.31 kW

(5)

式中Kd—系数,取Kd=0.95。

变频控制,效率为0.80,P=KdPj/0.80=0.95×52.95/0.80 =62.88 kW

设计所选电机型号QABPZ280S4A 75kW/DV280S4,功率75 kW,转速为1 485 r/min,满足要求。

2.3 减速机的计算

卷筒的计算转速:

(6)

式中V—起升速度,m/min,V=15 m/min;

m—滑轮组倍率,m=2;

D0—卷筒的计算直径,D0=450 mm。

减速器的计算速比:

(7)

式中n1—电动机转速,r/min,n1=1 485 r/min。

设计选用减速器型号K167AD7,速比68.07,输出转矩32 kN·m。

因此,实际起升速度:

(8)

误差:

(9)

一般允许的起升速度误差为[ε]=15%。

卷筒的实际转速:

nj=n′j(1+ε)=21.23×(1-0.0313)=20.57 r/min

(10)

卷筒运转所需的转矩:

(11)

式中Pj— 卷筒的计算静功率,Pj=52.95 kW

所选减速器输出转矩足够。

2.4 大车驱动方案

考虑起重机高速运行,采用四分之四驱动形式,选用三合一减速电机驱动[3]。取减速机传动效率η=0.95。工作环境温度0~40 ℃,电机绝缘等级H级,电机接电持续率40%,工作制S3。

设备正常工作时运行机构稳态功率:

(12)

式中Ps—稳态运行功率,kW;

Pj—稳态运行总阻力,N;

Vk—起重机运行速度,m/s,Vk=120 m/min=2 m/s;

η—运行机构传动效率,取η=0.95;

m—运行机构电动机台数;

G—稳态负载系数,G=1。

Pj=Pm+Pp+Pw=5 518.5N+97.5N+0N=5 616N

式中Pm—摩擦阻力,N;

Pp—坡道阻力,N;

Pw—风阻力,N。

Pm=P1+P2+P3=5 518.5 N

式中P1—车轮轴承中的摩擦力,N;

P2—车轮的滚动摩擦力,N;

P3—每个车轮轮缘与轨道间的摩擦力,N。

P3=μP/4=0.05×3.9×105/4 N=4 875 N。

(13)

式中P—车轮轮压,N,P=PG+PQ=280 000+110 000=3.9×105N;

D—车轮直径,mm,D=400 mm;

d—车轮轴枢直径,mm,d=72 mm;

μ—车轮轴承摩擦系数,μ=0.015~0.02,调心滚子轴承取0.02。

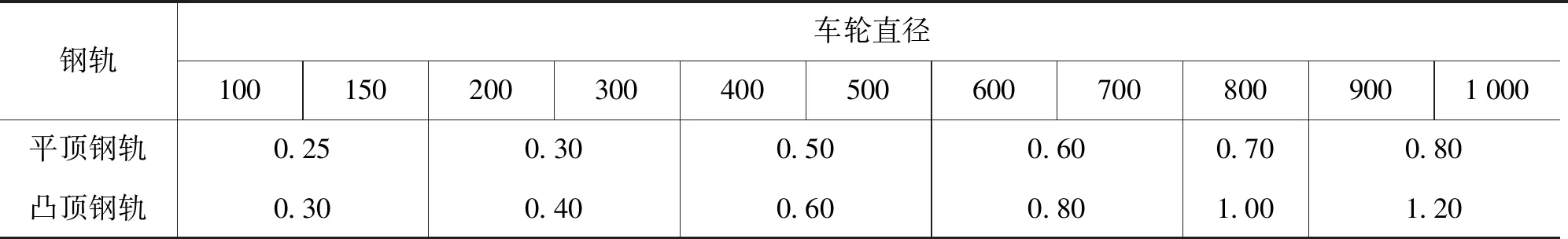

式中f—车轮的滚动摩擦系数,mm,f=0.6 mm。

表1 车轮的摩擦滚动摩擦系数f mm

Pp=Φ8(PG+PQ)/4=97.5 N

(14)

式中PG—起重机自重,N,PG=2.8×105N;

PQ—额定起升载荷,N,PQ=1.1×105N;

Φ8—坡道阻力系数,取Φ8=0.001。

初步确定电机功率:

PN=αPs=3.843 kW

式中PN—电动机额定功率,kW;

α—安全系数,室内起重机范围1.2~1.6,取α=1.3。

设计所选电机型号FA107/GDRE DV112M4/BE 5HF/TH/V,功率4 kW,速比146.49,转速为1 460 r/min,满足要求。电机空心轴直径Φ90H7。防护等级IP55,F级绝缘。

3 自动化的提升

目前,锌电解车间行车尚无自动化、无人化、信息化的产品出现,长期处于人工操作来完成车间的各项操作任务,操作人员劳动强度大,安全性差。锌电解专用起重机依靠自动检测技术、控制技术等方法,提升现有车间设备,可以在接收地面设备发出的无线控制指令的情况下,自动完成相应指令的作业工作。

自动定位要求大车能够以最优化的速度从当前位置到达根据作业方案指定的电解槽上方。大车位置检测使用2个激光测距仪[4],测距仪安装在大车的同一侧,分别位于靠近两边轨道位置,激光反射板安装在车间墙面上。两个测量信号互为判断可靠性,在吊装槽位于更靠近某一测距仪下方时,使用此测距仪测量信号作为大车位置信号。测距仪测量信号通过PROFIBUS-DP通讯进入PLC系统。PLC系统通过激光检测的距离来确定起重机所在的位置,在接收到需要到达的目标位置时,起重机可自动巡航,行使到目的地。

全自动化设计是通过自动控制平台[5]来最大限度发挥锌电解操作机组的效用。在这个控制平台下,锌电解操作机组所有的操作都将在计算机的控制下进行,能够实现计划、协调和组织所有设备和吊运设备之间的任务和互动的功能。

自动控制平台的模块化设计,使得整套系统在任何时候都只执行唯一必须的动作,保障正常运转,并且还可以实现对生产的集中控制,通过对整个过程的优化管理实现提高生产效率的目标。此外,还能提高阴极质量,降低能耗,以及减少添加剂的消耗量,设备还易于维护。

正因为有了全自动控制系统,全程跟踪才成为可能,全程跟踪涵盖了电极的运入和运出,各种动作和工艺步骤。此外,全程跟踪也是提高产品质量和生产率的有效工具。

4 结语

锌电解专用起重机借鉴自动化领域先进技术在相关行业的成功应用经验,将多项先进技术进行融合,用有限元分析可实现轻量化设计,用自动化实现了智能化控制,无论是机组的对位还是运行过程中的高度控制技术都有了很大提高,安全性能也有了保障。