SPM4210湿喷台车现场改造应用

仲 伟, 张周平, 雒焕祯, 谢世棋, 罗 鸣, 高泽民

(金川集团股份公司, 甘肃 金昌 737100)

0 前言

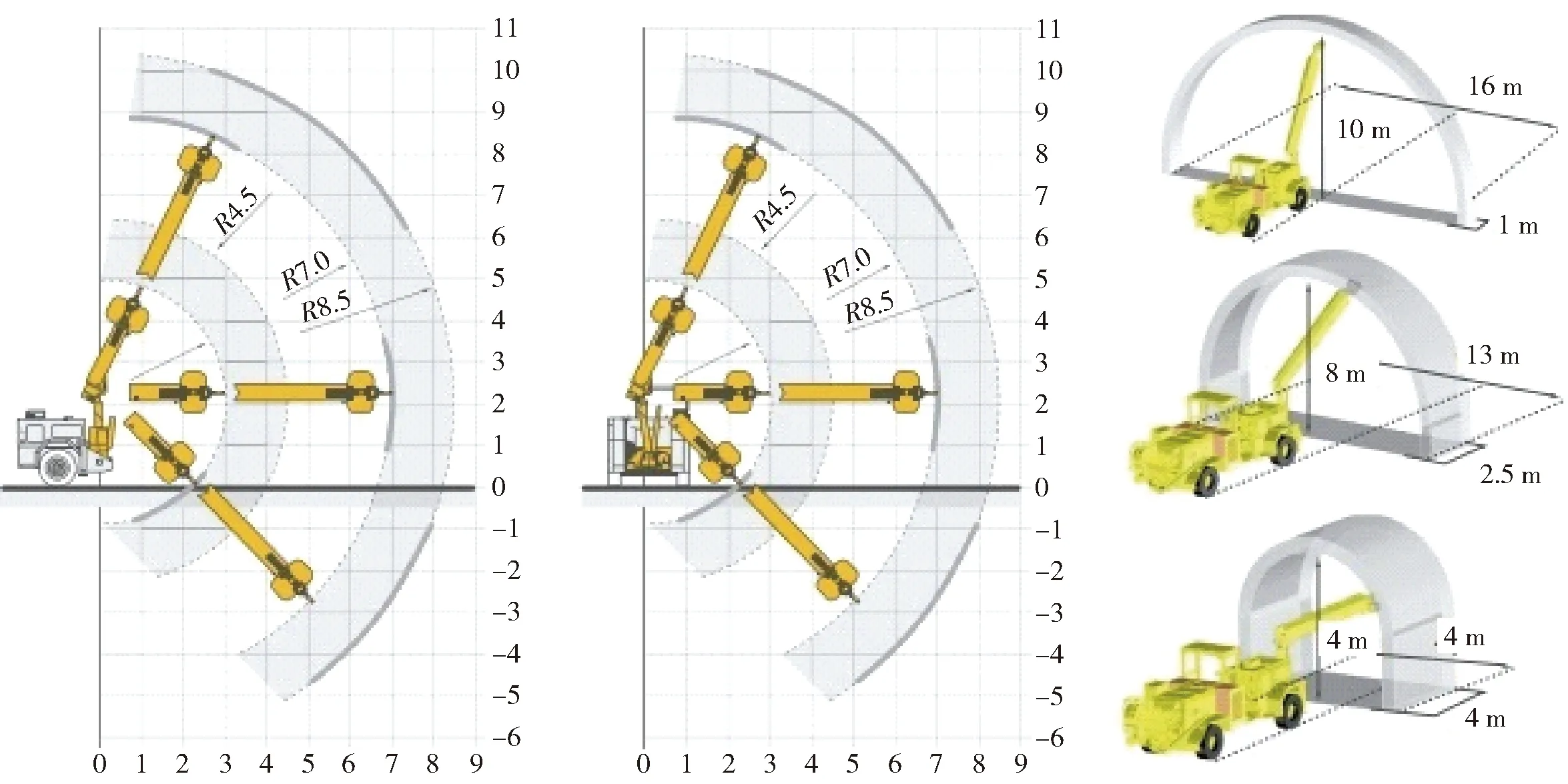

SPM4210型移动式混凝土喷射机组简称湿喷台车(如图1所示),是由德国普茨迈斯特公司生产的当前先进的矿用喷射混凝土台车,某矿山公司目前在用2台,该台车适合中小型隧道,它的喷涂臂提供10 m的喷涂距离。双电缆和无线比例遥控器,除了调节20 m3/h的混凝土流量和调整添加量外,还可以轻松操控手臂的运动。

图1 SPM4210设备示意图

SPM4210湿喷台车带有加强的喷射臂(如图2所示),垂直高度可达10 m;1台普茨迈斯特双活塞泵,最大生产能力20 m3/h。1套相应的遥控装置,可以手动或无线操作,可方便地控制大臂、混凝土喷射量和调节外加剂掺量。SPM4210系统具有最新技术的机轴和加强的旋转系统,适用于恶劣工况条件。

机箱内置空气压缩机安装在设备上的普茨迈斯特混凝土泵,保证了磨损部件的高性能、低脉动和长寿命。比例遥控可完全调节混凝土产量,并可调整预先设定的添加剂用量,以应对井下工作条件的变化。同步加料器泵配有与混凝土流量成比例的自动加药装置,保证了喷射精度和质量。重型底盘与最先进的车轴和加强车轴系统提供了巨大的机动性。

1 SPM4210湿喷台车的先进性

SPM4210湿喷台车是目前世界上井下砼湿喷技术最前端的设备,完全取代原有的喷浆机等设备,SPM4210湿喷台车高效率,低能耗,省工、省料,降低污染,操作简单,操作面广,是井下巷道快速掘进最合适的设备。

SPM4210湿喷台车的五边形大截面液压伸缩臂(如图3所示),平稳而坚固,结合整体式钢结构底架,让臂架动作非常平稳,真正实现“指哪打哪”;喷头部分由3个马达分别驱动,围绕臂架360°旋转,240°摆动喷涂,业界盲区最小,反应灵敏,施工定位更简单;混凝土泵专为喷涂设计,保证了高性能、低震动和易损件的长寿命,效率独一无二;智能的操作系统与极低的混凝土回弹率,降低了操作手的劳动强度;严格控制的粉尘污染为操作手提供了健康的作业环境[1]。

图2 SPM4210井下工作图

图3 SPM4210大臂水平及垂直工作范围示意图

2 S阀摆块工作原理

SPM4210湿喷台车的S阀摆块安装于S-摆管阀中,如图4所示,混凝土泵缸及料斗。

工作中当混凝土注入料斗后,此时S-摆管阀让开吸料的泵缸口,泵的活塞向后运动,混凝土被吸入混凝土缸;接着S-摆管阀的S阀摆块摆动,使S-摆管阀出口端与输送管联接,然后活塞向前运动,将缸内混凝土推出送入输送管,这样,混凝土通过S-摆管阀、弯管将混凝土送入输送管,完成单个混凝土泵缸的一个工作过程。

为保证泵送的连续性,安装有两个混凝土泵缸,通过一个活塞在抽吸行程中,转换S-摆管阀位置,另一混凝土缸通过S-摆管阀继续泵送混凝土。这样,交替运行的两个泵缸使得混凝土连续泵送。

3 S阀摆块改造利用

如图5所示,为SPM4210湿喷台车原装S阀摆块,井下现场SPM4210湿喷台车工作时突发故障,无法喷浆,停车检查,打开部件发现系S阀摆块上内花键磨损,花键齿磨齐根磨秃,导致S-摆管阀不工作,致使混凝土不能连续输送。

1.弯管 2.S-摆管阀 3.混凝土泵缸 4.混凝土泵活塞 5.冷却水箱 6.液压油缸图4 混凝土泵缸工作示意简图

图5 原装S阀摆块示意图

当时没有库存备件,进口设备备件计划上报需三个月才能到货,影响湿喷工作。

如图6所示,找到并拆除原二期废弃湿喷台车S阀摆块,经实测,外形尺寸能够满足使用,不同的是,新S阀内孔传动联接方式是花键联接,但老S阀摆块内孔是六边形,新S阀摆块内孔传动联接方式是花键齿。老S阀摆块内孔传动联接方式是六角形。

图6 废弃湿喷台车S阀摆块示意图

如图7测量得,老S阀摆块内孔对角线尺寸为36 mm,新S阀摆块内孔花键齿齿顶圆直径为37.5 mm,这样,把老S阀摆块六角形内孔改成新S阀摆块花键内孔,老S阀摆块刚好有加工余量,满足改造尺寸要求,安排对老S阀摆块内孔六角形进行改造为新阀摆块的花键齿,经外委插齿,安装后完全满足新湿喷台车使用,这样就将因缺少备件影响降到了最低。

图7 新旧S阀摆块内孔结构尺寸简图

改造后的S阀摆块在新台车上已使用近1年,仍然使用良好,说明了此次改造还是比较成功的[2]。

4 旋转马达油管接头改造

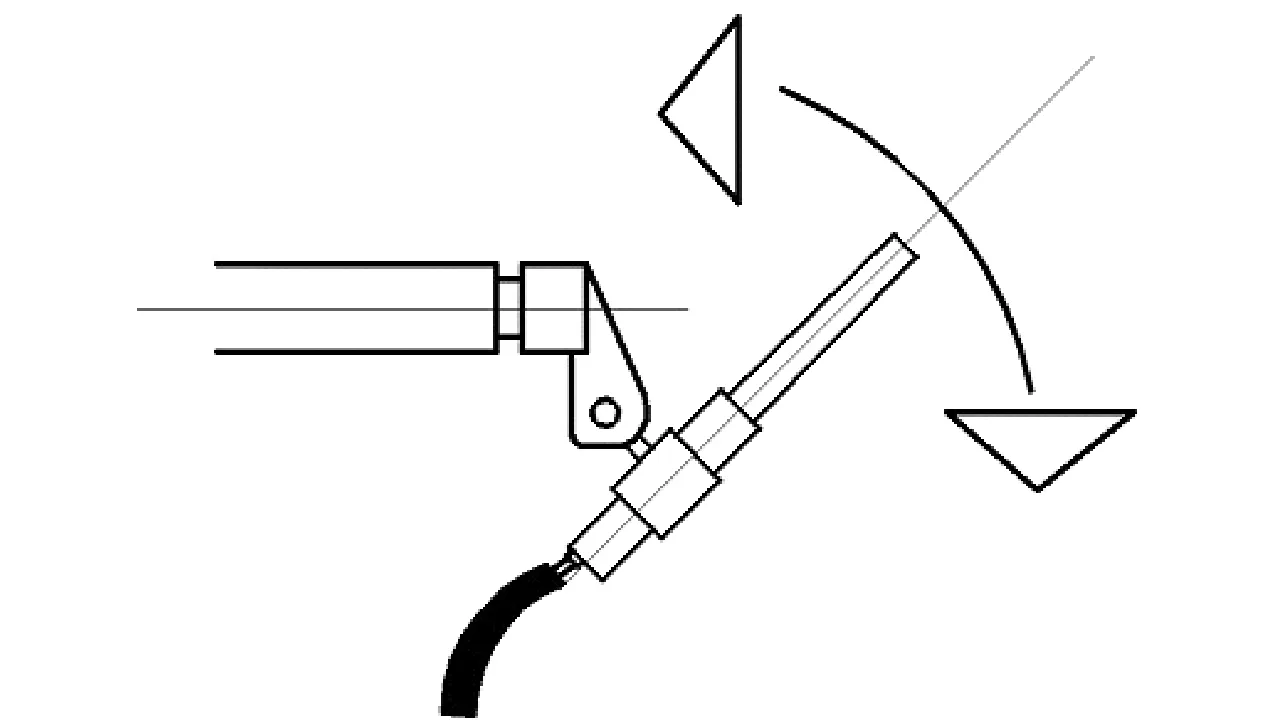

SPM4210湿喷台车工作端俗称“眼镜蛇”喷射头,有轴向和纵向两个旋转马达,轴向旋转马达可360°旋转(如图8所示),纵向旋转马达可240°旋转(如图9所示)。在实际使用过程中,两个马达油管经常有刮碰造成油管对丝弯曲变形甚至断裂造成漏油影响使用,严重时甚至导致轴向旋转马达油缸报废。

图8 轴向旋转马达工作范围示意图

图9 纵向旋转马达工作范围示意图

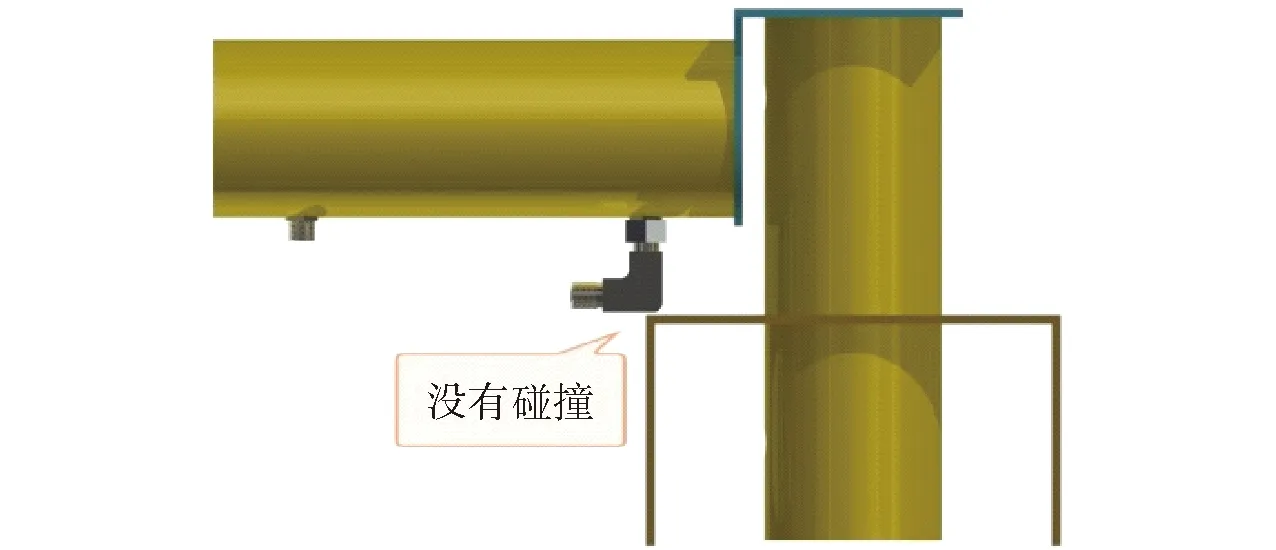

经现场比对,发现是轴向旋转马达的油管接头与纵向旋转马达连接座剐蹭(如图10所示),导致油管及接头变形甚至断裂造成漏油,发生在纵向旋转马达旋转时刚好碰上。是原湿喷台车设备设计时没有留下足够的间隙,询问厂家后得到证实。只能自行改装,调大间隙后使用。

图10 轴向旋转马达的油管接头与纵向旋转马达连接座剐蹭简图

重新加工制作油管接头,同时降低新加工接头高度(如图11所示),增加两个旋转马达交叉时轴向旋转马达的油管与纵向马达连接架之间的空隙,避免两个马达油管的碰撞。为保证螺纹强度及进行可靠密封,在油管接头加工后对螺纹进行淬火处理,并用对应的板牙对螺纹进行处理,保证丝扣,并剔除螺纹上的毛刺,以保证高强度下的螺纹联接紧固可靠。

图11 油管接头改造前后示意图

改造后的油管接头安装到湿喷台车对应的旋转马达上后,试车运行,喷射头分别和同时进行两个方向的转动,都未发生剐蹭,转动自如(如图12所示)。这样,通过对旋转马达上油管接头尺寸的改动,完全解决了原两个马达油管刮碰,顺利解决了湿喷台车旋转马达旋转空间位置剐蹭问题。

图12 轴向旋转马达的油管接头与纵向旋转马达连接座剐蹭解决示意图

5 大臂滑块国产化改造

SPM4210湿喷台车大臂分4部分构成(如图13所示),为抽插式结构滑动联接,滑动联结为滑块在滑轨上滑动,滑块由埋头螺栓固定在每节大臂滑道的两端,每个端头分别对称固定安装有两个相同的滑块,以保证滑块受力均匀,防止滑块发生单边偏磨,以免影响设备工作精度和设备使用周期[3]。

如图14所示滑块外形结构有两种,其中单孔的有4种尺寸,加上双孔的共有5种滑块。为进口尼龙材质。

图13 SPM4210湿喷台车大臂结构示意图

图14 大臂滑块外形结构示意图

SPM4210湿喷台车为整车进口设备,备件价格高且进货周期长,而大臂滑块为易损件,需经常调整更换,由于上述原因,常因滑块备件跟不上导致设备停用,为此,我们对滑块进行实物测绘后,用国产尼龙材质加工制作,并安装道湿喷台车大臂上试用,使用效果良好,使用周期接近原进口件的60%~70%,根据试用情况,我们在实际生产中安排进口滑块与自制滑块交错使用,避免因滑块备件跟不上导致设备停用的情况,同时对备件进行了国产化改造,降低了备件费用。

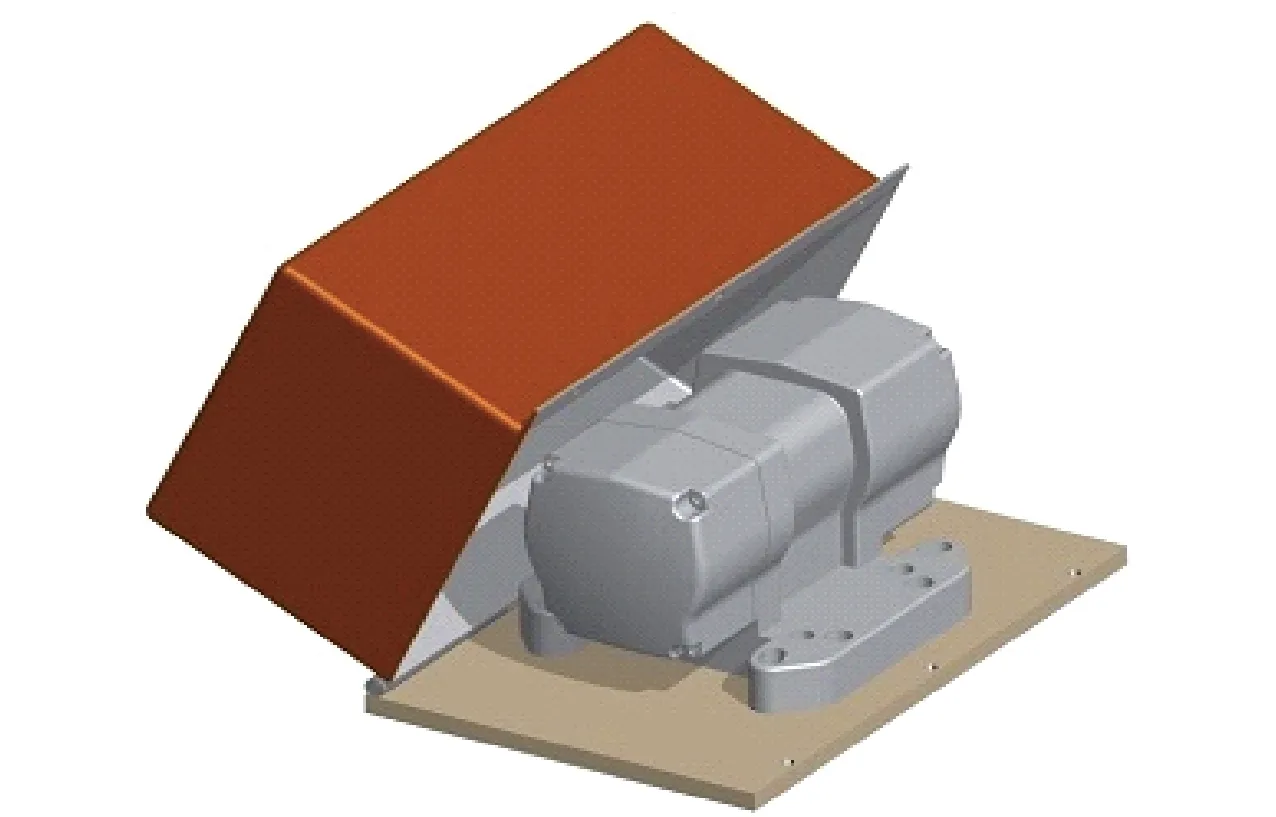

6 振动器改造

湿喷台车在砼进料仓口格筛处设置有振动器(如图19所示),振动器与筛格栓接在一起,它摇动筛格从而防止堵塞,尤其是遇到混凝土稠度较高的情况。振动器为电动振动器,通过配电盘控制。

1.格筛 2.振动器 3.电缆图15 振动器安装示意图

在实际工作中,我们发现振动器的振动电机频繁烧损,而振动器因电机烧损停止工作会导致格筛下料不畅,下料速度慢且下料量少,直接影响湿喷台车的喷料量,严重时只能停机处理,同时,因振动器不振动减少格筛下料量,导致正常速凝剂的配比与湿喷的混凝土的量无法正常,达不到正常的配比,直接影响湿喷质量。

在井下工作现场,我们跟班作业发现,当混凝土罐车给湿喷台车料仓下料过程中,混凝土会不断溅到振动器外壳,随着多班作业,振动器外壳附着的混凝土越积越多,直接导致振动器负载过大,而导致振动电机因长期超负荷发热而烧损。

如图16所示,我们给振动器外部加装一个防护罩,以防止工作时混凝土溅到振动器外表面上,同时还不影响振动器正常的工作效率,其外罩的清理非常方便,可直接将外罩拆除下来清理。

图16 振动器加装防护罩示意图

振动器防护罩由底板和上罩构成,上罩与底板做成合页结构联结,上罩可转动翻开,底板和上罩分别用10 mm和3 mm钢板制作,上罩采取直接冲压成型,以保证整体结构的强度,防止工作时受压变形,同时,冲压后的光滑表面便于清理。

经过现场使用,湿喷台车的振动器使用正常,再未发生振动器之振动电机因负荷过大发热而烧损的情况,改造效果非常良好,保证了设备稳定正常运行。

7 遥控器改造

湿喷台车在井下喷浆作业时,操作人员在靠近待喷浆面的附近位置遥控操作作业,此时操作人员不在台车上,依靠遥控器(如图17所示)操作台车喷浆作业,这样操作人员视线清晰,操作无遮挡,便于现场作业。同时,遥控作业操作先进,操作简单、集中、一目了然,并且人员更容易适应井下现场工况,降低了操作人员的劳动强度。

图17 遥控器示意图

在井下一处巷道颠簸行车中遥控器失落被挤碎,检查后无法修复,湿喷台车失去现场工作操控,联系供货商,新遥控器进口需半年时间,且费用昂贵,湿喷台车只能停车等待遥控器到货,直接影响井下掘进巷道湿喷作业工程进度。

我们找到一个国产设备上类似的有线操控器外壳,又购进万向手柄、按钮及电气控制元件,并利用现有的通讯电缆,然后对该有线操控器按原湿喷台车遥控器内部结构进行组装,组装后具有的操控功能可完全满足湿喷台车遥控器具备的操控功能,为此,我们将该有线操控器与湿喷台车主控系统有线联接,比对原有的操控功能一一调试,待全部功能调试完成,直接进行湿喷作业试车调试,获得成功,至此,湿喷台车又开始恢复正常湿喷作业,待新遥控器到货使用后,该有线操控器即可作为备用的操控器,消除遥控器故障对湿喷台车工作影响[4-5]。

8 结论

通过井下现场SPM4210湿喷台车故障处理,使台车使用状况更加稳定,人员操作和维修都容易上手,车辆故障减少,降低设备对井下掘进生产的影响。目前,该矿山公司已有2台SPM4210湿喷台车在井下进行湿喷作业,工作状况都较为平稳。