聚丙烯膜电晕处理及表面极性衰减机理的研究

刘川川

(中国石油化工股份有限公司镇海炼化分公司)

0. 前言

聚丙烯密度小、挺度高、绿色无毒害,广泛用于包装领域。食品包装一般要求材料有优良的氧和水汽阻隔性能、避光性,因此聚丙烯用于食品包装领域时,通常在其表面镀上铝层,提高其阻隔性能的同时赋予其遮光性能[1-2]。但是聚丙烯是一种非极性材料,表面能很低,无法直接在聚丙烯膜材料表面进行镀铝。镀铝前往往需要对聚丙烯膜表面进行极性化改性,提高材料对铝的粘贴牢固度[3]。

湿法化学处理[4]、火焰法[5-6]、表面接枝[7]、等离子电晕[8-10]等是提高聚合物材料表面极性常用的几种方法。对于聚丙烯在包装领域的应用来说,等离子体电晕是镀铝膜生产企业普遍采用的手段。

目前存在的问题是,并不是所有的聚丙烯都可以采用已有的设备和工艺来生产聚丙烯镀铝膜。事实上,市场上仅有的几款聚丙烯可以满足条件并且均来自国外,如新加坡TPC的FL7540L、博禄化工的RD265CF、韩国乐天的SFC-650BT。国内的几家石化公司也被报道出开发了聚丙烯镀铝专用料,但一直未在市场上见到其产品在镀铝膜上的应用。可见,开发国产镀铝级聚丙烯专用料面临着巨大瓶颈。

通过走访客户和大量的文献调研得知,原料的结构、助剂、电晕条件等均对聚丙烯膜的表面改性和铝粘贴效果有着重要影响,其中原料的分子结构起着十分关键的作用。本文从基体材料的结构、结晶、电晕参数、助剂等方面对材料的电晕结果和极性保持性进行深入分析,探讨提高聚丙烯的粘贴牢固度的方法,可为镀铝级专用料的开发和镀铝膜的生产提供理论指导。

1. 聚丙烯表面极性化原理

聚丙烯表面极性化一般是指通过化学或物理的手段在材料表面引入环氧、羟基、羧基、氨基等化学基团。采用强氧化剂对材料表面氧化刻蚀是一种很传统的方法,有效提高材料表面极性,并且可以长期保持高表面能,但是处理过程复杂,对环境危害大[8]。火焰法是通过火焰中的自由基夺取聚丙烯分子上的氢原子,形成C-OH等极性键[11]。等离子体电晕则利用高压放电,使电极间气氛产生大量等离子体,这些激发态的分子、自由基或离子等可以与聚丙烯分子链反应,使得聚丙烯表面产生羟基、羧基、氨基等极性基团[8,12]。

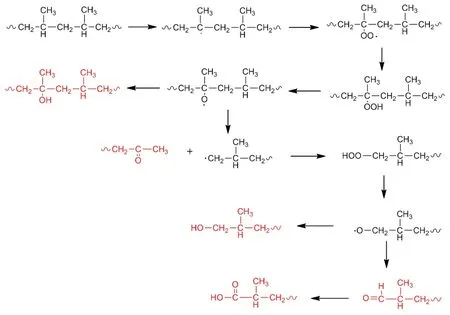

图1 聚丙烯表面产生羟基、酮基以及羧基的过程

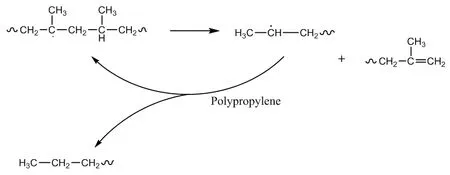

图2 聚丙烯分子链的β断裂反应

在热降解的过程中,聚丙烯分子链中叔碳上的H很容易被拔除,形成大分子链的叔碳自由基。叔碳自由基可以与氧作用生成过氧化物,继而通过一系列的化学反应得到各种含氧物质,如醇、醛、酮、羧酸等,如图1所示[13]。另一方面,叔碳自由基会发生β断裂反应,如图2所示[14]。β断裂反应在热力学上是一级反应,反应速率常数很大。聚丙烯在降解的过程中主要通过β断裂反应,不断地减少分子量。从图1和2中可以看出,叔碳自由基的氧化反应和β断裂反应之间存在竞争关系,两者同时发生,使聚丙烯的分子量不断减少。此外,聚丙烯分子链降解的同时也会发生交联反应,生成凝胶物。图1和2中的自由基重组是聚丙烯交联的主要方式[14]。

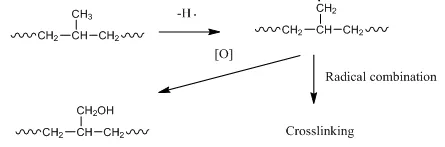

聚丙烯薄膜在电晕处理的过程中,其表层(30~50 nm)分子链发生上述类似的化学反应。在产生如图1所示的含氧极性物的过程中,伴随着分子链的断裂和分子量的减小,得到可溶于水或醇的低分子量氧化物(LMWO)[15-16]。如图3所示,聚丙烯分子链上的甲基也可在电晕条件下脱氢生成仲碳自由基,可以与氧发生作用生成羟基,自由基之间也可发生耦合发生交联反应[17]。

图3 聚丙烯分子链上甲基的反应

2. 影响极性化的因素

2.1 电晕参数

2.1.1 功率

在一定的范围内,施加的等离子功率越大,电极间受激发的分子或电离产生的离子浓度越高,那么在相同的受电晕时间内,聚丙烯膜的表面氧化反应和β断裂反应就越强烈,产生的羟基和羧基等基团也越多。通过X光电子能谱(XPS)和接触角测试,电晕处理的过程中膜表面O/C比值不断增大,膜表面的表面能提高,接触角自然地随之减小。当施加的功率继续提高,O/C比值提高不明显,膜表面极性保持相对恒定[16]。

2.1.2 时间

当功率恒定,在一定范围内,随着电晕处理的时间增加,膜表面的极性增加。若进一步延长电晕处理时间,聚丙烯薄膜表面极性相对恒定[9]。事实上,延长电晕处理时间与提高电晕处理功率效果是等同的。

2.1.3 气氛

电晕过程中的气氛主要影响膜表面在电晕处理后所带的极性基团的种类。如空气气氛下,膜表面主要是含氧的羰基、羧基、羟基等;若在氮气氛围下进行处理,则膜表面有较多的氨基[9,18]。另外,气氛的种类还会影响基体表面结构的稳定性,聚丙烯分子链在空气氛围下进行电晕处理比在惰性气体下处理更容易断裂,形成低分子量分子片段。

电晕功率、处理时间以及电晕气氛,这三者同时影响着电晕效果,实际参数设定要根据所需要的表面极性、能耗、生产周期、膜表面极性稳定性等因素综合确定。

2.2 基体的结构与结晶

聚丙烯的结构与结晶影响着膜表面的电晕效果,相同的电晕条件下,聚丙烯的结晶度越大,所得膜表面的表面能越小。聚丙烯是一种半结晶型高分子材料,膜内部既有结晶区又有无定形区。结晶区的分子链堆砌比较密实,不容易与等离子体相互作用,极性化效果也自然较小;而无定形区的分子链比较松散,可更好的与等离子体相互作用,产生极性基团[16,19-20]。因此,在相同的电晕条件下,无规共聚聚丙烯要比均聚聚丙烯的膜表面极性高。

3.3 成膜的方式

具有拉伸取向的膜,表面分子链对接变得密实,阻挡等离子体向膜内部渗透,弱化电晕效果。一般来说,采用流延成型的聚丙烯膜要比双拉聚丙烯膜更有电晕极性化优势。此外,对于流延成型来说,薄膜的冷却速度影响着聚丙烯薄膜的结晶度与晶型[21]。如冷辊温度 15°C时,薄膜表面为介晶相结构;冷却温度 70°C时,为单斜晶相结构;40°C时则介于两者之间的相态结构[22]。根据上面的结论,不同的结晶形态对电晕效果产生重要影响。

3. 极性衰减机理

经过电晕处理的聚丙烯薄膜,其表面的极性会随着存放时间的增长而减小。除聚丙烯外,聚乙烯、聚苯乙烯、聚硅氧烷等薄膜或固体表面在电晕处理后,均会出现表面极性衰减现象[23-25]。并且随着储存温度的提高,极性衰减也会加速。其原因主要表现在以下几个方面。

1) 极性基团取向:根据热力学原理,材料的表面自由能总是有减小的趋势,以保持能量最低的稳定状态。电晕处理的膜表面的极性基团会转动重新取向而朝向材料内部,以减小材料的表面自由能[23]。因极性基团取向导致的极性衰减跟材料分子链的运动的难易程度有关,分子链的越容易运动,极性基团取向也越容易,极性衰减的速度也越快。一般结晶度越大、分子链交联均会限制分子链的运动,遏制材料表面极性衰减[19]。

2) 大分子链的迁移:在膜表面极性向内部取向的同时,膜内部的未受电晕的分子链也会向材料表面迁移,进一步包埋极性基团,减小膜表面极性[8]。特别是聚丙烯中的室温二甲苯可溶物,因为该部分较小,并且分子链规整性差,不易结晶,会随时间迁移到聚丙烯膜表面。

3) 小分子物质析出:聚丙烯内部低分子量成分以及在加工的过程中加入的各种助剂,如抗氧剂、开口剂、爽滑剂等,在材料成膜或膜制品储存的过程中会析出到膜表面,对膜表面极性产生不利影响[8]。

4) 吸附杂质:如果电晕后的聚丙烯膜材料储存不当,其表面会吸附环境中的灰尘等杂质,表面极性减小[8]。

5) 存放温度:高分子材料的分子链运动具有温度依赖性。温度越高,分子链运动越容易,促进极性基团的取向和大分子链的迁移,膜表面极性衰减得越迅速。

4. 镀铝牢固度分析

粘接是一种界面间的行为,物理锚固、分子间力作用、化学键作用是最常提到的粘接机理。所谓物理锚固是指带粘贴表面有一定的粗糙度,胶水可以渗透到凹槽里,通过增加接触面积的方式提高粘贴强度。分子间作用力包含两种形式,一是分子链的相互渗透、共结晶或无规缠绕作用,另外一种是极性-极性相互作用,如氢键。两高分子薄膜的热封属于前一种,而电晕处理的薄膜与胶水间的作用往往属于后一种。当两种粘接材料的表面含有可相互反应的功能基团,那么他们之间的主要以化学间接的方式贴合在一起。以上三种界面作用方式往往同时出现,并不孤立存在,那个占主要地位视具体情况而定[3,8]。

我们知道,通过电晕处理可使聚丙烯膜表面带有丰富的极性基团,提高薄膜与铝之间的粘合力。但不同的极性基团对铝的粘接能力不同,一般来说羟基、羧基贡献最大,酯羰基、氯等与铝原子的相互作用弱得多[26-27]。因为羟基除了与铝原子间具有强的极性-极性相互作用,还可以与铝原子之间形成C-O-Al强有力的化学键[28]。因此,通过化学手段提高聚丙烯膜表面的羧基和羟基,能够有效提高膜的铝粘接牢固度。

并不是聚丙烯在电晕处理后,其表面的含氧极性基团越多,最终薄膜与铝的粘接力越高这种简单的对应关系。一般来说,随着电晕时间的增加或者电晕功率的提高,聚丙烯薄膜与铝之间的粘接力呈现出先是快速增加,继而明显减小,最后稍有增加的现象[29]。

在空气中短时间的电晕处理,聚丙烯薄膜表面便带有大量的羟基、羧基等极性基团,此时聚丙烯与铝层之间的粘接力大幅度提高;继续增加电晕处理时间,则赋予聚丙烯膜表面大量极性基团,但同时造成材料表面分子链大幅度断裂,这样就在膜表面形成了一层低分子量的氧化物(LMWO),LMWO的出现减弱了薄膜与铝之间的粘接力,因此 LMWO又称为薄弱层[26];持续长时间的电晕处理,造成聚丙烯薄膜表面的粗糙度大大增加,从而增加了薄膜与铝的间的接触面积,并且提供了锚固点,此时两者之间的粘接力又开始增加。如果不是在电晕面镀上铝层,而是在电晕处理的聚丙烯表面涂覆胶水或油墨,则会出现截然不同的结果。一般地,随着电晕时间得增加或者电晕功率得提高,胶水或油墨再聚丙烯薄膜上得附着力不断增加。其根本原因是,电晕产生得低分子量氧化物可以渗透到胶水或油墨中,增强粘接牢固度,在这种情况下,LMWO不再充当薄弱层的角色[26]。

很多文献提到,助剂对聚丙烯膜镀铝牢固度也有着非常重要的影响。成核剂以及聚乙烯的加入可以调控聚丙烯的结晶,优化膜受电晕效果;极性聚合物如接枝马来酸酐、丙烯酸酯共聚物等可以直接提高聚丙烯的表面张力,添加偶联剂对镀铝牢固度的提升也非常有帮助[30-31]。

5. 展望

前文详细地介绍了聚丙烯电晕处理极性化原理、电晕后的膜表面极性的衰减老化机理以及处理后的薄膜与铝层间粘接牢固度影响因素。结合以上分析,开发适用于镀铝的聚丙烯专用料,需从以下几个方面着重考虑。

1) 聚丙烯的结构:聚丙烯的结构通过调控结晶形态影响着电晕极性化程度以及所得极性基团分布的均匀性。结晶度小、晶粒小而分布均匀有利于通过电晕处理而得到高表面能的膜表面。但是结晶度太小意味着分子链的运动性增强,促进了电晕处理后薄膜表面的极性衰减,不利于随后的镀铝处理。此外,聚丙烯晶型也会对电晕极性化效果有影响。因此,从聚丙烯的结构调控的研究出发是开发镀铝级专用聚丙烯的根本所在。此外,聚丙烯中的室温二甲苯可溶物也要控制在较小的范围内,有专利指出小于12 wt%[30],但根据实验室工作,要远远低于这个值。

2) 电晕参数:从在电晕过程中聚丙烯表面极性化的机理来看,在保证足够极性化基团浓度的前提下,减少因分子链的过度降解而产生的低分子量氧化物薄弱层是关键。此外,不同的电晕气氛可以赋予聚丙烯薄膜不同的极性基团,在空气中电晕虽然有效赋予表面大量的含氧基团,但同时造成膜表面过度降解,因此采用低氧含量的惰性混合气体或其它功能性气体作为电晕处理的反应气体可以避免聚丙烯在电晕过程中过度降解,同时保证表面足够的有效极性基团。另外,在同样的处理气氛下,对于每一种聚丙烯都应该经过试验摸索出合适得电晕功率、处理时间。

3) 助剂:在聚丙烯中添加极性助剂,如乙烯-丙烯酸(酯)类共聚物、聚乙烯醇等可以提高材料对铝的粘接力,许多镀铝膜生产企业尝试使用这种改性方式。但是添加量较大,对膜的物理表观如透明性影响很大,缩小了镀铝材料的应用范围。结合以上1)和2)中的分析,探寻一种添加剂,能够在加工或电晕处理的过程中发挥作用,即在不影响极性化的同时促进分子链交联或者通过抑制分子链断裂,从而能够有效阻止薄弱层的产生,这势必会是一个非常好的解决途径。因为上述为反应性改性,加入量可以控制在较小范围内,对材料的表观及物性影响是比较小。