一种塑料编织袋印刷用醇溶性墨水及其制备方法

王仁龙 整理

一、概述

塑料编织袋印刷用墨水始于70年代末,开始使用颜料和苯做墨,只适合简单包装的要求。因使用的溶剂为苯、乙酯,毒性很大且对印版腐蚀,造成印版使用次数很低。后期改用汽油做溶剂,提高了油墨的相关性能,但光泽和溶解性不好。近年来,由于市场对编织袋印刷和环保要求的不断提高,倒逼油墨厂家对塑料编织袋墨水的相关性能做进一步的提升。

有机溶剂是油墨的主要成分,在喷墨墨水中含有大量挥发性有机溶剂,几乎占到溶剂型墨水的 90%。在溶剂型墨水中能够调节喷墨墨水黏度、表面张力以及干燥性,是溶解连结料等高分子物质的真溶剂,也是起稀释作用的稀释剂和起潜溶作用的助溶剂。常用的溶剂体系有脂肪类、芳族类、酯类、酮类、醇类、醚类等,但脂肪类溶解性差和芳族类毒性大,酯和醚类价格高,酮类气味差,醇类溶解性和环保性较好。近年来,随着人们环保意识的增强和社会的发展进步,国家出台了一系列的法律法规来限制塑料油墨中溶剂的排放,而且日趋严格,由最初的 QB/T2929-2008规定溶剂残留总量不大于 10.0 mg/m2,到GB/T10004-2008规定溶剂残留量不大于 5.0 mg/m2,且不得检出苯类溶剂,接下来的GB9685-2008规定塑料油墨不得应用苯类溶剂,为适应要求,有些企业已采取措施降低残留溶剂。由于国内印刷机械的烘干系统尚不能解决水性油墨干燥慢这一问题,所以开发醇性墨水成了解决目前环保问题的关键。但醇性墨水在对塑料编织袋印刷过程中往往出现色浆稳定性差、附着力差的问题。临沂青松油墨厂一直致力于醇溶塑料专用油墨的研发和生产,本技术采用纳米级丙烯酸树脂和低温研磨工艺提高了色浆的稳定性,且能够使印刷膜黏贴牢度达到100%。

本技术的目的是解决现有技术中的不足,提供一种环境友好的、性能优异的醇溶塑料编织袋用墨水,本技术采用高分子和小分子的丙烯酸脂为原料制备出纳米级丙烯酸树脂悬浮液,从而制备出连接料,与颜料和醇溶功能性助剂形成塑料编织袋印刷用醇溶性墨水。本技术制备的塑料编织袋印刷用醇溶性墨水色浆稳定性、附着力和印刷膜黏贴牢度等性能优异,具备工业化应用前景,可替代溶剂型油墨。

二、技术方案

一种塑料编织袋印刷用醇溶性墨水,按照重量百分比计算,由以下成分组成:

颜料 8-12%、连接料 60-70%、醇溶功能性助剂5%,余量为乙醇。

所述连接料按照重量百分比计算,由以下成分组成:

丙烯酸树脂悬浮液50-60%,增粘树脂3-5%,醇溶功能性助剂3-5%,余量为乙醇;

所述丙烯酸树脂悬浮液中按重量百分比计算:由质量浓度为 50%的丙烯酸-马来酸共聚物的乙醇溶液:乙氧化双酚A甲基丙烯酸双酯:2-甲基-2-丙烯酸-2-乙基己基酯均聚物:乙醇=3:2:2:5的混合液组成;混合后经高压均质所得;所述丙烯酸树脂悬浮液的固含量为 45-46%,悬浮液中颗粒物的平均粒径为20-30 nm;丙烯酸树脂悬浮液的粘度为40-50 cps;本技术丙烯酸树悬浮液中采用丙烯酸-马来酸共聚物和乙氧化双酚A甲基丙烯酸双酯两种低分子量的丙烯酸聚合物与高分子量的 2-甲基-2-丙烯酸-2-乙基己基酯均聚物复配形成的丙烯酸树悬浮液,对多种塑料底材的附着力高,制备出的色浆分散性高,能够保持长期储存、不发生团聚导致稳定性变差的现象;

所述增粘树脂为甲基丙烯酸环氧丙酯或1-[N-[聚(3-烯丙氧基-2-羟丙基)]-2-氨乙基]-2-咪唑烷酮;进一步优选为 1-[N-[聚(3-烯丙氧基-2-羟丙基)]-2-氨乙基]-2-咪唑烷酮,使印刷膜黏贴牢度达到100%。

所述醇溶功能性助剂为分散剂、润湿剂、消泡剂、润滑剂、增稠剂、表面活性剂或酸碱调节剂中的一种或多种;

所述颜料为无机颜料或有机颜料;所述无机颜料包括,炭黑颜料、金属氧化物(例如二氧化钛、导电二氧化钛、氧化铁(红氧化铁、黄氧化铁、黑氧化铁和透明氧化铁)、氧化铝、氧化硅)、金属硫化物、金属氯化物和其中两种或更多种的混合物。所述有机颜料为酞青蓝、酞青绿、甲苯胺红等;有机颜料包括,苝、酞菁颜料(酞菁绿、酞菁蓝)、花青颜料、萘酞菁颜料、亚硝基颜料、单偶氮颜料、双偶氮颜料、双偶氮缩合颜料、碱性染料颜料、碱性蓝颜料、湖蓝颜料、根皮红颜料、喹吖啶酮颜料、酸性黄1和3的色淀颜料、异吲哚啉酮颜料、二噁嗪颜料、咔唑二噁嗪紫色颜料、茜素色淀颜料、瓮颜料、苯二甲酰氧基胺颜料、胭脂红色淀颜料、四氯异吲哚啉酮颜料、紫环酮颜料、硫靛颜料、蒽醌颜料和喹酞酮颜料和多种上述颜料的混合物及颜料的衍生物。

所述质量浓度为 50%的丙烯酸-马来酸共聚物的乙醇溶液中丙烯酸-马来酸共聚物的重均分子量Mw~3000;所述乙氧化双酚A甲基丙烯酸双酯的数均分子量Mn~1700,乙氧基/酚基=15;所述2-甲基-2-丙烯酸-2-乙基己基酯均聚物,重均分子量Mw~123000。

本技术提供了一种塑料编织袋印刷用醇溶性墨水的制备方法,包括如下步骤:

1) 丙烯酸树脂悬浮液的制备

按丙烯酸树脂悬浮液重量配比在高压均质机中加入质量浓度为 50%丙烯酸-马来酸共聚物的乙醇溶液、乙氧化双酚A甲基丙烯酸双酯、2-甲基-2-丙烯酸-2-乙基己基酯均聚物和乙醇在30-40 MPa下均质20-30 min得丙烯酸树脂悬浮液;

2) 连接料的制备

按照连接料的重量配比将丙烯酸树脂悬浮液与乙醇混合,然后加入醇溶功能性助剂在高压均质机中均质6-10 min,然后加入增粘树脂继续均质1-5min后得连接料;

3) 醇溶性墨水的调配

按照塑料编织袋印刷用醇溶性墨水的重量配比将连接料、颜料混合均匀,然后添加 pH调节剂三乙醇胺调节体系pH至8.1-8.2,采用研磨机进行研磨得色浆;然后将色浆与醇溶功能性助剂和乙醇混匀得塑料编织袋印刷用醇溶性墨水。

所述研磨过程中的研磨介质为粒径为 10-20微米的氧化锆珠,填充率为 65%,研磨转速为3000 rpm以上,研磨过程中温度为0-5℃、研磨时间为2-3 h;本技术在研磨过程中采用低温研磨(0-5℃),使制备出的色浆稳定性大大提高。

三、有益效果

1. 本技术首次采用两种小分子丙烯酸树脂聚合物与一种高分子丙烯酸酯聚合物复配制备出纳米级丙烯酸树脂悬浮液,对金属、工程塑料等底材的附着力好,可用于聚丙烯塑料CPP编织袋的印刷;

2. 以纳米级丙烯酸树脂悬浮液对颜料的分散性能好,制备出的色浆分散性和稳定性优异;

3. 制备的醇性墨水原料和制备工艺简单,一次性加入纳米级丙烯酸树脂悬浮液,无需采用成膜树脂和不成膜树脂分别添加的繁琐方式。

四、具体实施方式

为使本技术的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本技术进一步详细说明。

制造例1

制备丙烯酸树脂悬浮液按重量百分比配料:

按重量百分比配料:

质量浓度为 50%的丙烯酸-马来酸共聚物的乙醇溶液(300 g,Mw~3000,西格玛奥德里奇(上海)贸易有限公司);

乙氧化双酚A甲基丙烯酸双酯(200 g,Mn~1700,乙氧基/酚基=15,西格玛奥德里奇(上海)贸易有限公司);

2-甲基-2-丙烯酸-2-乙基己基酯均聚物(200 g,Mw~123000,西格玛奥德里奇(上海)贸易有限公司)和乙醇(500 g)。

将上述配料加入到高压均质机(美国DeBEE 2000)中,在50-55 MPa下均质1-2 h后得丙烯酸树脂悬浮液。

制备的丙烯酸树脂悬浮液的固含量为 45-46%,采用激光粒度仪测量悬浮液中颗粒物的平均粒径为20-30 nm;

丙烯酸树脂悬浮液的粘度为 40-50 cps(2#/25℃,Brookfield粘度计)。

制造例2

按照连接料的重量配比配料:

将丙烯酸树脂悬浮液 55重量份(制造例 1方法制备)与36重量份乙醇混合,然后加入醇溶功能性助剂(1重量份南京扬子石化精细化工有限责任公司生产的聚乙烯蜡,2重量份杭州临安涂料助剂化工有限公司生产的消泡剂 F203和 2重量份杭州临安涂料助剂化工有限公司生产的润湿分散剂F160)在高压均质机中均质6-10 min,然后加入甲基丙烯酸环氧丙酯(4重量份)继续均质1-5 min后得连接料。

实施例1

色浆的制备及其稳定性考察:

取65重量份连接料(制造例2制备);

10重量份颜料(炭黑CSX865,原生粒径20 nm,比表面积为150 m2/g,美国Cabot公司);

10重量份乙醇混合均匀,然后添加pH调节剂三乙醇胺调节体系pH至8.1-8.2,采用研磨机进行研磨得色浆;

研磨介质为粒径为10-20微米的氧化锆珠,填充率为65%,研磨转速为3000 rpm,研磨过程中温度为室温(25±5℃)、研磨时间为2-3 h。

色浆粒径测试:

取0.5 g色浆,加入200 g无水乙醇后,用超声波分散5 min,将分散好的样品静置10 min后加入激光粒度分析仪循环进样系统,当遮光度在9.0左右时测试其粒径。

考虑到下标越大,测量值可靠性越差,为表达色浆粒径上限,实验采用D90,即累积分布为90%时的粒径作为测定表征。

色浆稳定性测试:

取1.0 g色浆用乙醇稀释200倍倍数后,用紫外-可见分光光度计在波长510 nm处测定吸光度A;

然后取适量稀释后的色浆于高速离心机中,设定转速为3000 r/min,离心时间30 min,测定离心后体系的吸光度A',并与离心前体系的吸光度比较;

采用离心后的吸光度(A')与离心前的吸光度(A)比值的百分数衡量稳定性记为分散稳定性R%;

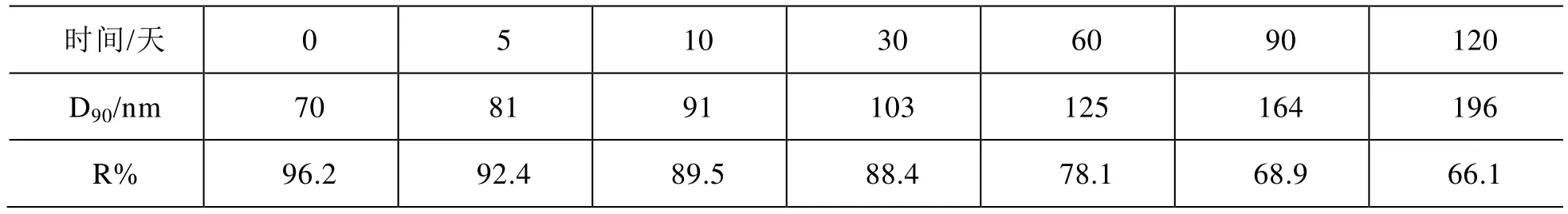

表1 色浆稳定性随时间测试结果

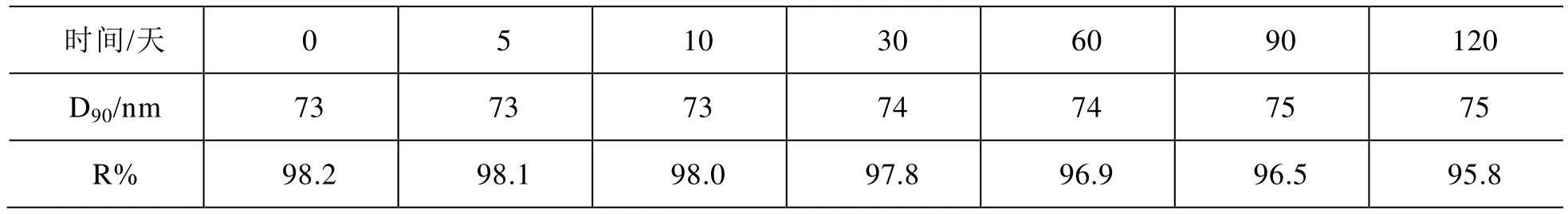

表2 研磨温度对色浆稳定性的影响

比值越接近于 100%说明色浆体系分散稳定性越好。

为了衡量色浆的稳定性,本技术将制备出的色浆在密封条件下于室温下放置不同时间(0d-120d),测试其D90和分散稳定性R%,结果如表1所示。

试验测得最初色浆粒径D90为70 nm,证明本技术制备的连接料体系能够有效的将颜料分散均匀,制备过程中未出现明显的团聚现象,能够制备出小粒径的色浆;

新鲜制备的色浆分散稳定性R%为96.2,其稳定性较高。

随着放置时间的延长,D90不断增大,证明后期在放置过程中发生团聚返粗的现象,其分散稳定性R%逐渐变小,也印证了这点。

所以按照实施例1的方法虽然能够制备出的小粒径、高分散性能的色浆,但是其储存期比较短,即必须现用现生产;但实际生产中往往把色浆先生产出来储存,后面按照生产任务进行调制墨水。

实施例2

为了解决色浆储存稳定性差的问题,本技术对色浆研磨温度、研磨机的分散能力及散热能力、研磨介质的质量与种类进行了系统优化,惊奇的发现冷研磨工艺可提高色浆的稳定性,即在低温下对色浆进行研磨方法如下:

取65重量份连接料(制造例2制备);

10重量份颜料(炭黑CSX865,原生粒径20 nm,比表面积为150 m2/g,美国Cabot公司);

10重量份乙醇混合均匀,然后添加pH调节剂三乙醇胺调节体系pH至8.1-8.2,采用研磨机进行研磨得色浆;

研磨介质为粒径为10-20微米的氧化锆珠,填充率为65%,研磨转速为3000 rpm,研磨过程中保持低温研磨(0-5℃)、研磨时间为2-3 h。

对实施例2制备出的色浆进行稳定性考察,密封条件下于室温下放置不同时间(0d-120d),结果如表2所示。

试验结果表明,虽然采用了冷研磨工艺(在0-5℃下研磨)制备的色浆 D90稍大于室温下制备的色浆粒径,但是稳定性却有显著提高;放置120天后分散稳定性 R%值由 66.1升高到了95.8%。

实施例3

墨水的调制:

取65重量份连接料(制造例2制备);

10重量份颜料(炭黑CSX865,原生粒径20 nm,比表面积为150 m2/g,美国Cabot公司);

10重量份乙醇混合均匀,然后添加pH调节剂三乙醇胺调节体系pH至8.1-8.2,采用研磨机进行研磨得色浆(研磨介质为粒径为10-20微米的氧化锆珠,填充率为 65%,研磨转速为 3000 rpm,研磨过程中保持低温研磨(0-5℃)、研磨时间为2-3 h);

将所得色浆由研磨机中出料,然后与 10重量份乙醇、2重量份杭州临安涂料助剂化工有限公司生产的防沉剂FP-88、2重量份甘油、1重量份杭州临安涂料助剂化工有限公司生产的分散剂 F170搅拌混合均匀得本技术制备的塑料编织袋印刷用醇溶性墨水。

如上所述采用实施例2的冷研磨工艺能够制备出高分散、高稳定性的色浆,本技术为了进一步验证制备出的塑料编织袋印刷用醇溶性墨水的稳定性,本技术以加速试验条件下的塑料编织袋印刷用醇溶性墨水的%粘度增加为指标来衡量最终醇溶性墨水的稳定性,方法如下:

使用美国Brookfield DV-II+Pro粘度计在12 rpm和45℃下测量塑料编织袋印刷用醇溶性墨水粘度。

在开放容器中在 45℃和相对湿度 85%下放置塑料编织袋印刷用醇溶性墨水7天后,测量墨水粘度。

%粘度增加如下计算:

试验结果表明,实施例3制备的塑料编织袋印刷用醇溶性墨水的%粘度增加为2.9%,证明其稳定性能优异,可以在高温高湿下长期放置。

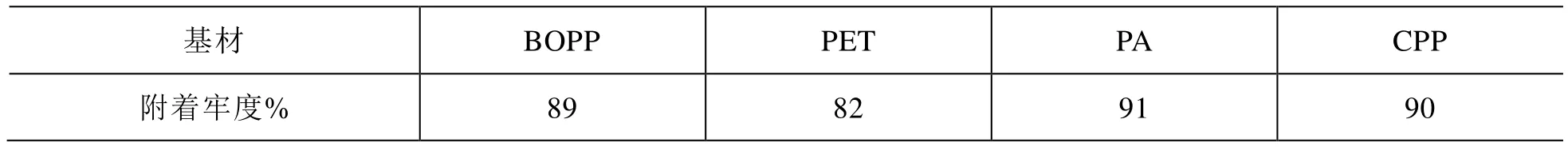

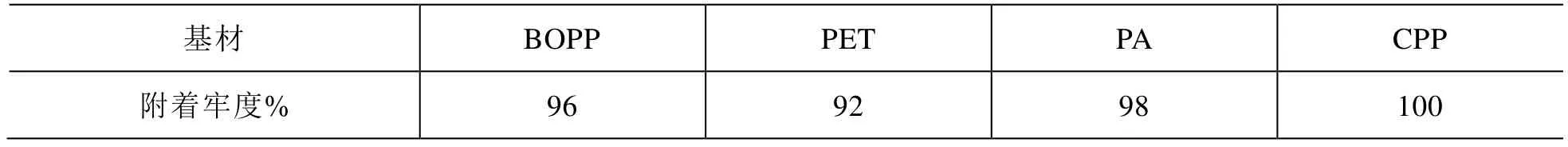

按照附着牢度测定依据 GB/T 13217.7-2009中的方法,以厚度分别为18 μ m BOPP(双向拉伸聚丙烯)薄膜、12μ m PET(聚酯)薄膜、15 μ m PA(尼龙)薄膜和19 μ m聚丙烯塑料CPP为基材测试实施例3制备出的塑料编织袋印刷用醇溶性墨水的附着牢度,结果如表3所示。

表3 在不同基材上的附着牢度

表4 附着牢度检测结果

试验结果表明,本技术制备的塑料编织袋印刷用醇溶性墨水在对不同塑料基材具有较高的附着牢度,通用性比较强,但是整体附着牢度不高。

实施例4

为了提高塑料编织袋印刷用醇溶性墨水在塑料基材上的整体附着牢度,本技术在连接料的制备过程中采用等重量的 1-[N-[聚(3-烯丙氧基-2-羟丙基)]-2-氨乙基]-2-咪唑烷酮(西格玛奥德里奇(上海)贸易有限公司,具体规格为含量90wt%的水溶液,产品编号为410268)替代甲基丙烯酸环氧丙酯,其余与制造例2完全一致;后续按照实施例3中的方法进行制备塑料编织袋印刷用醇溶性墨水,结果大大提高了对塑料基材均具有较高的附着牢度,尤其是聚丙烯塑料CPP的附着牢度达到100%,具体结果如表4所示。

最初连接料的制备过程中不添加增粘树脂为甲基丙烯酸环氧丙酯或 1-[N-[聚(3-烯丙氧基-2-羟丙基)]-2-氨乙基]-2-咪唑烷酮,制备出的塑料编织袋印刷用醇溶性墨水对塑料基材的附着牢度低(最高的PA基材的附着牢度仅为82%)。

本技术专利信息:

申请号:CN201910236608.7

申请日:2019.03.27

公开(公告)号:CN110003715A

公开(公告)日:2019.07.12

IPC分类号:C09D11/107