空分分子筛失效后的判断及处理

张 成, 杨俊玲

(山西潞安煤基合成油公司,山西 长治 046100)

引 言

对于现代化大型空分装置而言,其分子筛吸附器肩负着入冷箱工艺空气的最终净化重任[1]。山西潞安煤基合成油公司A套空分装置1#、2#分子筛于2014年7月更换为UOP 13X-APG型号分子筛,期间运行均正常,吸附末期CO2在线均能维持在0.6×10-6以下,2019年6月24日,A套空分装置1#罐吸附、2#罐冷吹期间,由于09阀电磁换向阀先导阀持续漏气,导致阀门开气路一直供气,A套分子筛09阀阀门由关位变为开位,使得空冷塔后的0.45 MPa的13.5万m3/h的空气不经过1#分子筛吸附,而是走短路直接去消音器放空,A套空压机出口压力急剧下降,A套空分冷箱迅速封闭并退至汽轮机空转。随即更换新电磁阀,更换后切断阀HV-09调试动作正常,A套空分进入开车恢复阶段。

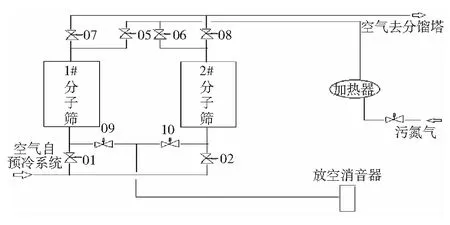

1 空气纯化系统

该系统主要由2台吸附器、1台蒸汽加热器组成。分子筛吸附器为卧式双层床结构,下层为活性氧化铝,上层为分子筛,2台吸附器切换工作。由空冷塔来的空气,经吸附器除去其中的水分、CO2及其他一些CnHm后,除一部分作仪表气以外,其余又分为3路:一路去增压机110AC2,一路去冷箱经主换热器冷却后再去下塔,第三路去透平膨胀增压机。

当一台吸附器吸附时,另一台吸附器则进行再生。由分馏塔来的污氮气,经蒸汽加热器加热至180 ℃后,入吸附器加热再生,脱附掉其中的水分及CO2,后经放空消声器排入大气。经由吸附器纯化后的空气水含量在-65 ℃露点以下,w(CO2)≤1×10-6,温度为14 ℃。具体流程如图1。

图1 空气纯化系统

2 分子筛出现CO2穿透现象

6月24日,分子筛恢复投用后空分A套2#分子筛均在吸附2 h后,分子筛后二氧化碳质量分数开始上涨,最高涨至10×10-6,切至1#罐运行4 h,吸附末期分子筛后二氧化碳质量分数最高0.6×10-6,指标正常,遂开始排查分子筛后CO2在线含量超标的原因。具体排查过程如下:

1) 首先,通入标气对分析表进行校正,校正前显示数值9.68×10-6,校正完毕投用后显示数值9.82×10-6,偏差不大,排除仪表故障导致的CO2在线含量超标。

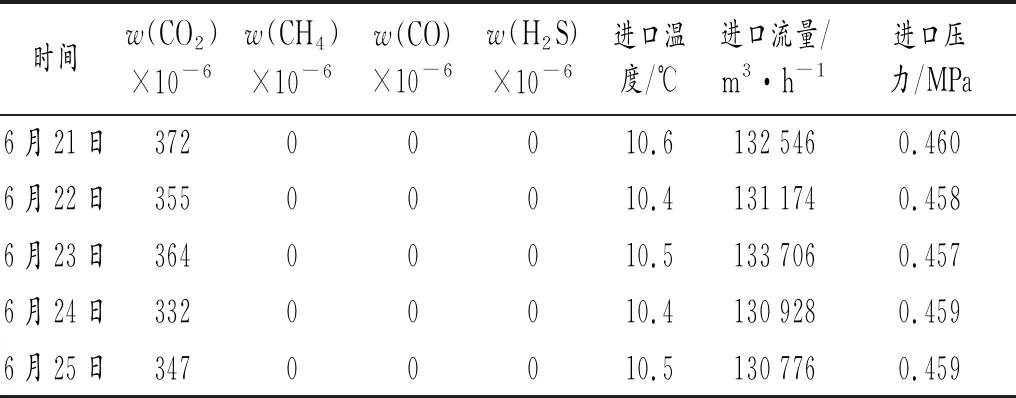

2) 对空气过滤器进口大气中杂质含量进行检测,未发现进口气源中二氧化碳或其他杂质含量异常偏高情况,超标前、后进入分子筛吸附器的空气温度及空气流量均无上涨趋势,具体数据如第46页表1。

3) 运行过程中2#分子筛工作时吸附末期出口二氧化碳含量超标,1#分子筛吸附器工作良好,检查2#分子筛吸附前再生加热时间、再生气气量、冷吹时间、冷吹峰值均正常,说明再生比较彻底,再生效果可以达到工艺要求。1#、2#分子筛均为2014年7月更换,使用5年时间,虽然快到使用寿命,但根据1#分子筛运行情况可判断是2#分子筛吸附剂存在问题。分析在09阀异常开启后,2#分子筛处于冷吹再生的低压时段,大量空气经10阀进入2#分子筛。从趋势检查发现,2#分子筛罐体出口压力由10 kPa涨至200 kPa以上,经过空冷塔的大量空气突然泄压,夹带大量水进入2#分子筛。1#分子筛由于处于吸附状态,空气出口阀开位,后系统保持压力,未对1#分子筛带水,而处于再生阶段的2#分子筛进水相对严重。氧化铝不能完全吸附这些水分,就给分子筛增加了负荷,吸收了水分的分子筛,自由水与分子筛形成了水结晶,不能通过普通的再生方法再生出来,吸附二氧化碳的能力就大大降低。

表1 进入分子筛吸附器各参数

3 采取的处理措施

1) 经过空冷塔的0.45 MPa、13.5万m3/h空气突然去消音器放空,由于放空消音器设计量仅为5万m3/h,导致剩余的空气反串至微正压的2#分子筛,可能使得2#分子筛床层不平整。6月27日,2#分子筛卸压阶段,打开2#分子筛3个人孔发现里面床层比较平整,但分子筛吸附剂颜色较新分子筛颜色发黑,判断因分子筛吸附性能发生变化导致CO2吸附能力变差,于是,对该分子筛补充2 t UOP 13X-APG分子筛,切换后,分子筛运行趋轻微好转,但吸附容量有限,运行过程中2#分子筛工作时吸附末期出口二氧化碳含量仍超标。

2) 通过增加B套减少A套空分装置氧负荷,减少空气处理量由13.5万m3/h降至11万m3/h,提高再生温度,加大再生气流量至34 000 m3/h~35 000 m3/h,延长分子筛加热时间最长至90 min,延长冷吹时间30 min,在1#分子筛再生合格的前提下,尽量缩短2#分子筛的吸附时间,但运行过程中2#分子筛工作时出口二氧化碳含量仍超标。为提高A套2#分子筛的吸附能力,对2#分子筛实行加热延长的方法,但是也加重了1#分子筛的吸附任务,从最初2#分子筛加热延长90 min到现在的60 min,CO2在线分析从稳定不变到现在的也需要延长加热时间,说明1#分子筛的吸附能力也在下降。

3) 经过与厂家沟通,制定专项在线更换技术措施,计划在线更换河南洛阳建龙JLPM3高效分子筛29 t。7月26日,经公司批准,办理在线更换方案,选择A套2#分子筛泄压步骤,暂停运行程序,中控专人看护程序,作业期间为防止阀门误动作,导致污氮气或大量空气进入A套2#分子筛罐内,A套污氮气进蒸汽加热器阀门FCV11201B阀门、进蒸汽加热器旁路阀门FCV11201A为气开阀门,作业时安排仪表人员关闭再生气A/B阀门仪表气源;A套2#分子筛空气进出口阀门02、08阀门,仪表专人监护,现场用扳手卡住阀门通轴,以防阀门误动作。利用4台真空卸料机及4台普通卸料机对A套2#分子筛罐内分子筛进行抽取,放置到现场提前准备好的吨包内,并及时搬运抽取出的废旧分子筛,避免影响现场施工进度;现场将吨包内的新分子筛填料吊至分子筛人孔处,人孔处作业人员装填新分子筛填料;质检人员对分子筛罐体内进行受限分析,分析合格后,作业人员进入分子筛罐体内,将填料铺设均匀、平整,装填完毕后检修人员封闭人孔;中控人员解除A套2#分子筛暂停程序,在仪表人员确认的前提下,对A套2#分子筛程序进行跳步至并列切换,使A套2#分子筛直接进入吸附程序,工艺人员加强吸附时CO2在线监控。经过5 h作业,2#吸附器分子筛全部更换完毕。经过一周测试,分子筛吸附末期二氧化碳分析保持在0.10×10-6~0.27×10-6,运行正常,说明分子筛在线更换相当成功,为以后分子筛在线更换积累了宝贵的经验。

4 后期处理

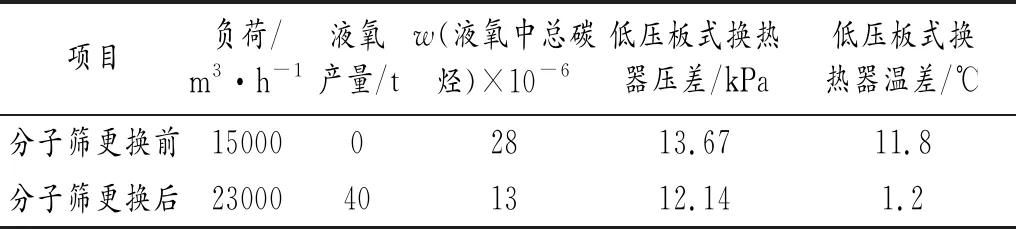

1) 自6月24日分子筛阀门异常,到7月26日分子筛更换,A套氧气负荷从20 000 m3/h正常工况,恶化至A套氧负荷15 000 m3/h;由于长期A套纯化后二氧化碳分析偏高,导致A套低压板换局部冻堵跑冷严重,7月26日主换热器低压跑冷达10 ℃以上(正常3 ℃左右,停车前A套低压主换温差1.2 ℃),低压板式换热器压差由之前的12.49 kPa上涨至现在13.67 kPa;A套主冷积液缓慢,基本维持冷量消耗,无富余液氧产出。2#分子筛吸附器填料吸附能力下降很大,吸附其他碳氢化合物能力下降很多,抗压能力下降,部分主换的产品管道出口温度开始出现零下,若时间久了,恶化严重,有冻坏管道的危险;同比分子筛事故前,A套主冷的总碳要比B套的高,为了防止出现主冷总碳超标引发事故,利用LNG装置降负荷的机会,空分A套装置退负荷,利用A套纯化后空气对冷箱整体复热,待冷箱内温度达零度以上,检查冷箱出塔空气露点连续3次合格后,A套系统开车,开车正常后低压主换温差1.2 ℃,低压板式换热器压差12.14 kPa,恢复至2#分子筛工作时出口二氧化碳含量超标前的正常状态,氧负荷及液氧产量正常。具体数据如表2。

表2 更换前后分子筛参数比较

5 结语

为了预防类似事故发生,仪表车间应仔细排查了空分界区内电磁换向阀易损部件的运行情况,对各部件的运行进行计划检修,对核心、关键的电磁阀进行定期更换;一旦出现空冷塔后空气走短路直接去消音器放空,立即将机组负荷全部切至放空,检查分子筛浸水情况,并对分子筛进行超级再生,吸附2个周期,分子筛吸附末期出口二氧化碳含量合格,方可继续开车。