“酸化法+SO2-空气法”处理氰化贫液中试试验工艺参数研究及经济分析

车 贤

(吉林紫金铜业有限公司,吉林 珲春 133300)

氰化法提金产生大量的氰化贫液,而氰化贫液的循环使用势必会造成贫液的“疲劳”,必须对其进行开路外排处理,笔者结合某黄金冶炼厂的生产工艺进行了试验研究。目前,该厂的氰化贫液采用“亚铁盐化学络合法初步除氰+SO2-空气法深度除氰”组合工艺处理。该处理工艺存在以下问题:破坏氰化物结构,导致无法回收氰根;处理成本较高;出水总氰有时无法达到《污水综合排放标准》(GB 8978—1996)一级标准,需要进行二次处理。为了有效地回收氰化贫液中的氰化物,降低氰化贫液处理成本,同时确保出水总氰达到《污水综合排放标准》(GB 8978—1996)一级标准。该黄金冶炼厂建立了一套酸化处理量为0.2~1.7 m3/h氰化贫液“酸化法+SO2-空气法”处理系统,有必要对其氰化贫液进行“酸化法+SO2-空气法”处理中试研究,本文主要阐述了此中试试验的工艺参数研究和经济分析。

1 中试试验

1.1 试验贫液的组成

中试水样为黄金冶炼厂需开路外排处理的氰化贫液,该氰化贫液属高盐度(pH>10)、高浓度含氰废水,详细组成分析如表1所示。

表1 试验贫液主要组成

1.2 试验具体流程

1.2.1 酸化pH值对HCN吹脱效果的影响

由于大部分HCN是由氰化物络离子在酸性条件下解离而形成的,故HCN的吹脱程度由废水pH值和络合物中心离子的性质(络合物稳定常数)决定。同时,吹脱过程是一个旧的解离平衡被打破而形成新的解离平衡的连续过程,其推动力不仅是指在一定酸度下,氰化物趋于形成HCN以及气相中的HCN始终处于未达到平衡的状态,使液相中HCN不断逸入气相,还是指中心离子与废水中的其他组分形成更稳定的沉淀物,这几种推动力促使反应不断地进行。

根据酸化回收法反应机理可知,不同的络合物由于其稳定常数不同以及酸化解离时生成的产物不同,其解离起始和达到平衡时的pH值也不同。根据某些废水的试验可知,起始解离pH值约为4.5,而约为2.5,在常温下即使pH值小于1时也不解离[1-2]。

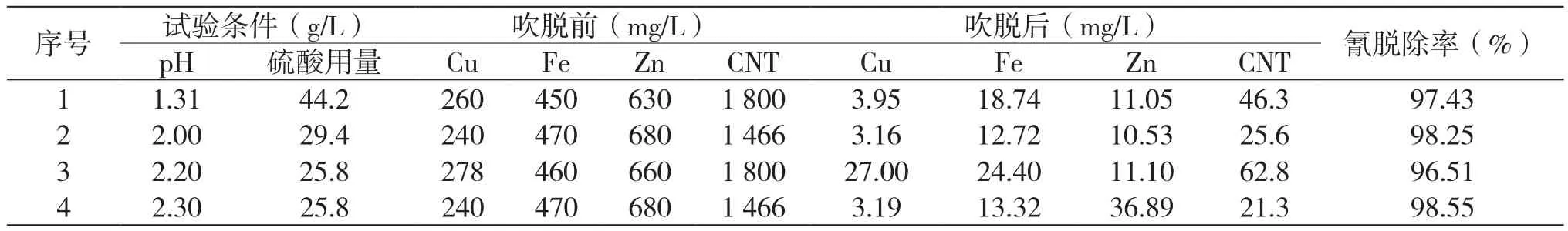

试验条件为:贫液加热温度39℃、气液比约500∶1,贫液处理量为0.7m3/h。酸化pH值对HCN吹脱效果的影响试验结果如表2所示。

表2 酸化pH值对HCN吹脱效果的影响试验结果

从表2可以看出,硫酸用量为25.8 g/L,其用量较大,原因是贫液中含大量的碳酸根、亚砷酸根或砷酸根、铜、锌、铝等杂质离子,其主要由碳酸根、亚砷酸根或砷酸根、铝所消耗;当酸化pH值<2.5时,HCN吹脱效果较好,氰脱除率均大于95%,且氰脱除率并不随pH值降低而明显升高。因此,后续试验酸化pH值控制在2.5以下。

试验现象表明,采用静态混合器对反应物料进行酸化混合,能够起到很好的混合效果。

1.2.2 温度对HCN吹脱效果的影响

提高HCN吹脱温度时,由于HCN的蒸气压增高,其就更容易从液相逸入气相。同时,提高温度可减小氰化贫液的黏度,提高了HCN通过液膜扩散到气体的速度。然而,加热温度越高,消耗的能耗也就越大,因此,从技术性和经济性考虑,有必要开展温度对HCN吹脱效果的影响试验。

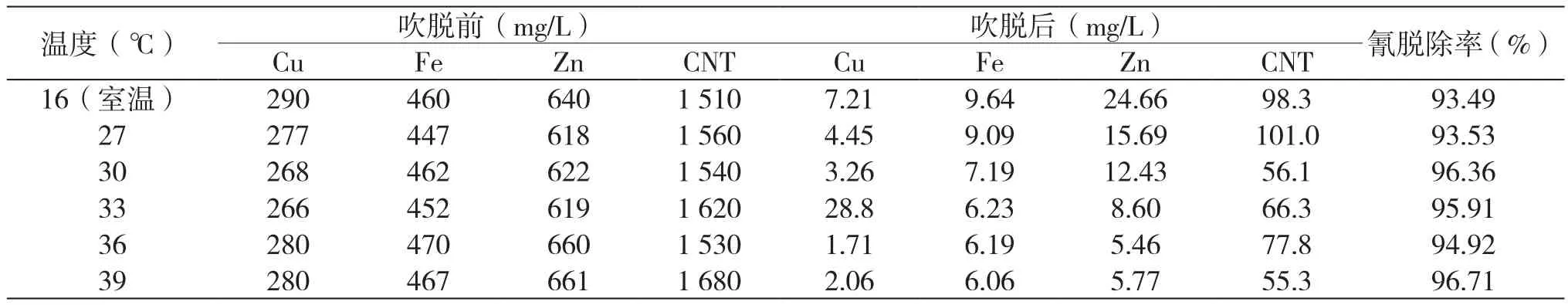

试验条件为:酸化pH值<2.5(即硫酸用量为25.8 g/L)、气液比约为500∶1,贫液处理量为0.7 m3/h。研究发现,温度对HCN吹脱效果的影响试验结果如表3所示。

表3 温度对HCN吹脱效果的影响试验结果

从表3可以看出,氰脱除率大致随着温度的升高而提高,但是,当温度>30℃时,随着吹脱温度的提高,氰化物去除率的增加幅度变小。因此,过分提高吹脱温度并不合适。为了减小后续SO2-空气法除氰的难度,贫液加热温度应不低于30℃。

1.2.3 气液比对HCN吹脱效果的影响

吹脱塔气液比决定HCN从液相向气相扩散的动力学特性。气液比越大,气体中HCN浓度越低,液相的HCN越容易逸出。HCN的扩散受液膜阻力控制,如果气液比增大,则液膜阻力减小,扩散速度加快,但过大的气液比会造成液泛以及使塔的气阻增加,增加动力消耗,同时降低氰化贫液处理量。因此,从技术性和经济性考虑,进行了温度对HCN吹脱效果的影响试验。

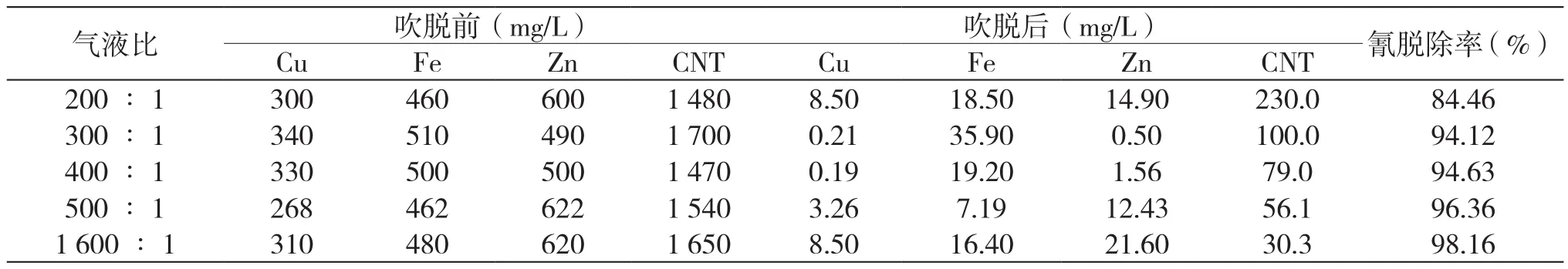

试验条件为:酸化pH值<2.5(即硫酸用量为25.8 g/L)、温度30~32℃,贫液处理量为0.2~1.7 m3/h。气液比对HCN吹脱效果的影响试验结果如表4所示。

表4 气液比对HCN吹脱效果的影响试验结果

从表4可以看出,氰脱除率随着气液比的增大而增大,气液比≥400∶1时,氰脱除率约为95%,脱除率较高,吹脱后液残余总氰较低,低于100 mg/L。但是,当气液比大于一定值时,随着气液比的提高,氰化物去除率的增加幅度变小。因此,过分提高气液比并不合适。为了提高氰化贫液的处理量和降低处理成本,气液比控制在400∶1左右为宜。

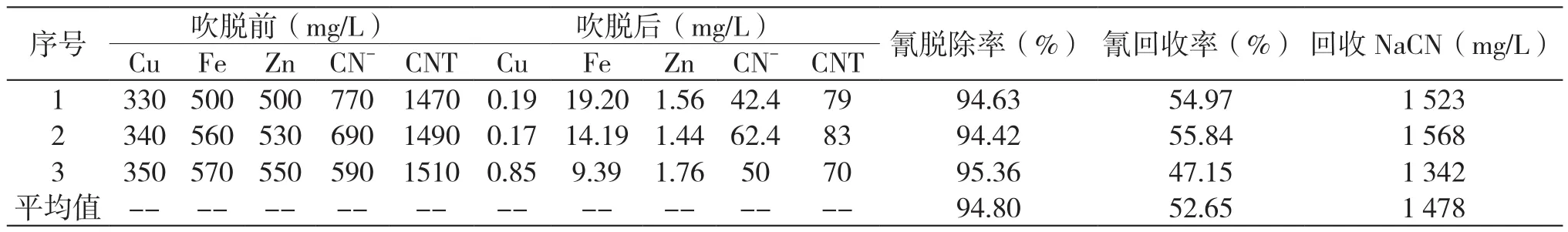

1.2.4 酸化法处理氰化贫液综合流程试验

上述单因素条件试验结果已表明酸化pH值<2.5、温度≥30℃、气液比≥400∶1时,氰脱除率较高。因此,在酸化pH2.0~2.5(即硫酸用量为25.8 g/L)、温度32℃、气液比=400∶1条件下进行了综合流程试验。三组平行样试验结果如表5所示。

表5 酸化法处理氰化贫液综合流程试验结果

从表5结果可知,平行样试验结果重复性较好,吹脱后液残余总氰在70~84mg/L,氰脱除率在94.42%~95.36%;氰回收率(或折算成回收氰化钠的量)较低,其原因是很大一部分氰根以CuCN、Zn3[Fe(CN)6]2等形式沉淀于沉淀物中;氰回收率波动较大,这很可能是由氰化贫液水质变化造成的。

1.2.5 SO2-空气法处理吹脱后液综合流程试验

试验条件为:废水中铜离子初始浓度为100 mg/L左右(即五水硫酸铜用量为400 mg/L)、反应pH值控制在8~10(即湿电石渣用量为15 g/L,折算成干电石渣用量为9.0 g/L)、Na2SO3分4次等量加入、Na2SO3用量为2.0 g/L(即Na2SO3/CNT摩尔比=5∶1)、曝气反应时间60 min,气液比约30∶1。试验量为50 L/批。三组平行样试验结果如表6所示。

表6 SO2-空气法处理吹脱后液综合流程试验结果

从表6结果可知,采用SO2-空气法处理吹脱后液,出水总氰≤0.02 mg/L,远低于《污水综合排放标准》(GB 8978—1996)一级排放标准。因此,氰化贫液可采用“酸化法+SO2-空气法”组合工艺处理。

需特别指出说明的是,“酸化法+SO2-空气法”组合工艺处理效果比“亚铁盐化学络合法初步除氰+SO2-空气法深度除氰”组合工艺处理效果好,其原因是氰化贫液经酸化法处理,吹脱后液中残余的氰基本上以游离氰的形式存在,研究资料已表明,SO2-空气法处理含氰废水,废水中各种络合氰化物的去除顺序如下:。

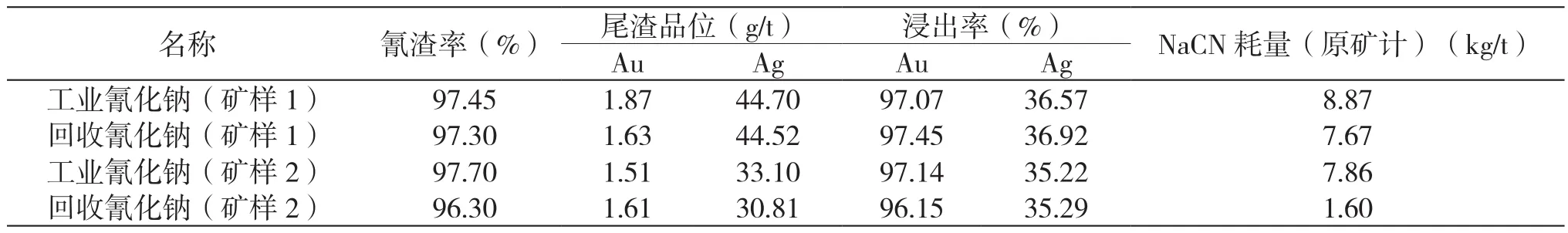

1.2.6 酸化法回收氰化钠氰化浸出试验研究

为了考察酸化法回收的氰化钠返回氰化对金银浸出的影响,有必要利用酸化法回收的氰化钠溶液和工业氰化钠,对带滤机滤饼进行氰化浸出对比试验。

氰化浸出试验条件为:液固比2∶1,用碳酸钠调pH值为10左右,氰化钠浓度1.5‰,搅拌浸出48 h。试验结果如表7所示。

表7 回收氰化钠溶液和工业氰化钠氰化浸出对比试验结果

由表7结果可知,使用酸化法回收的氰化钠对带滤机滤饼进行氰化浸出,Au、Ag浸出率与工业氰化钠的浸出率均相同,因此,回收的氰化钠完全可回用于氰化浸金生产。

2 经济技术指标分析

采用“酸化法+SO2-空气法”组合工艺处理氰化贫液,中试研究时,可纳入成本计算的主要有药剂费和电耗。中试研究主要用电设备有电加热棒、罗茨鼓风机、空压机和各类水泵;药剂消耗主要为硫酸、五水硫酸铜、无水亚硫酸钠、电石渣和PAM。具体数值如表8所示。

表8 “酸化法+SO2-空气法”组合工艺处理每方贫液所需的药剂费、电费

从表8结果可知,硫酸、硫酸铜药剂费以及罗茨鼓风机、电加热棒电耗在处理成本中所占比例较大。水质条件不变的情况下,前三项也基本已定。因此,只有改变加热方式方能有效地降低成本,即改用蒸气加热,以煤作为燃料或寻找热量进行换热。

表9 “亚铁盐化学络合法+SO2-空气法”组合工艺处理每升贫液所需的药剂费

对比分析表8、表9结果可知,目前水质条件下,两种组合工艺的处理成本基本一样,但随着贫液循环使用次数增加,总氰、总铜不断累积,目前水质条件下,采用“酸化法+SO2-空气法”组合工艺处理,技术性可行,经济性一般,但其处理成本还有下降的空间。

3 结语

采用“酸化法+SO2-空气法”组合工艺处理氰化贫液,技术上完全可行,出水总氰≤0.02 mg/L,远低于《污水综合排放标准》(GB 8978—1996)一级排放标准,回收的氰化钠完全可回用于氰化浸金生产。酸化法处理氰化贫液最佳工艺条件为:酸化pH值<2.5、温度≥30℃、气液比≥400∶1。

目前水质条件下,采用“酸化法+SO2-空气法”组合工艺处理氰化贫液,经济性一般,但其处理成本还有下降的空间。采用中试工艺,药剂成本和电耗吨水需36.7元;吨水回收氰化钠约1.5 kg,折人民币17.4元;吨水处理成本为19.3元。在设计合理、操作规范的条件下处理氰化贫液,“酸化法+SO2-空气法”是一种安全、可靠的处理方法。