薄规格冲压用酸洗软钢研究

戚 娜

(上海梅山钢铁股份有限公司,江苏 南京 210039)

随着酸洗产品的不断发展,“以热代冷”趋势日益明显,代表牌号SPHC酸洗用钢对厚度的使用也越来越薄,目前达到1.5mm。热轧酸洗板是以热轧板为原料,经酸洗机组去除表面氧化铁皮后,成为表面质量良好的钢板产品,其表面质量和使用要求介于热轧板和冷轧板之间,相较冷轧板成本低、性价比较高高,是部分冷轧板的理想替代产品。酸洗板应用领域比较广泛,在汽车零部件、压缩机壳体、机械五金等行业均可应用,并且由于部分替代冷轧产品对热轧酸洗板表面质量有着很高的要求。

由于热轧轧制过程中薄规格温降较大,并且兼顾酸洗后表面质量,容易导致材料混晶轧制,用户在使用过程中由于带钢成型部位拉延不均匀,造成开裂。其中尤以软料中的厚度小于2.0mm最为严重,由于材料较薄,温降较大,如何在性能和表面以及用户使用方面进行匹配是关键,另外材料薄轧制后板型无法保证,必须工艺上平整,但是屈服强度偏高,延伸率无法满足标准要求,影响成型。国内外文献也有对酸洗软钢从提高终轧温度、减少边部温降、添加合金等方法进行研究,结合本公司产线的工艺设备特点和用户使用发生的问题重点进行研究和试验。

1 问题分析

用户在使用1.7mm厚度材料时,发生开裂问题,反查内部生产情况,屈服强度达到289MPA,延伸率31.5%,标准要求屈服强度170MPA~310MPA,延伸率≥31%,本文针对此用户端问题进行了试验研究。

1.1 工艺方案

主要生产工艺为250吨转炉冶炼,在1630mm连铸机上铸成230mm厚度的板坯,经过1780热轧7连轧轧机轧成厚度<2.0mm的热卷,并经过紊流式连续酸洗机组将表面氧化铁皮酸洗干净。此成分体系的选择主要依据前期实绩,在酸洗薄规格生产中此成分体系性能最低,冲压深度最深,具有优良的深冲压性能。故钢种纯净度高,S、P元素含量低,夹杂物含量低,成分偏析和带状组织程度轻。钢种的成分和工艺原则是适当降低易偏聚元素C、Mn的含量,加入少量Ti、B,通过低温控轧控冷和微合金元素细化晶粒,降低屈服强度,保证良好塑性和冷弯性能。

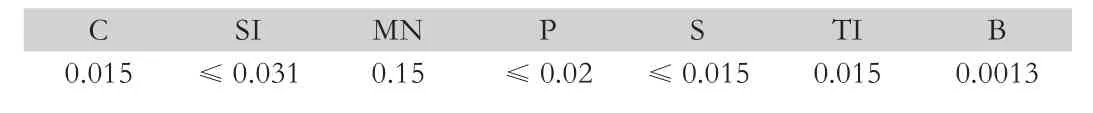

表1 成分

1.2 金相组织

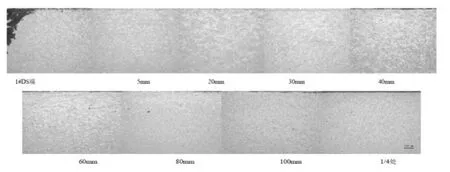

对于小于2.0mm材料在带钢宽度方向上进行组织测评,了解宽度方向带钢晶粒组织情况,带钢边部存在混晶情况,且料越宽混晶情况越严重,如图1所示的边部80mm范围内均有明显的混晶边界,边部混晶达到500μm。表层晶粒明显被拉长,晶粒度7.5级~8.5级,心部晶粒度8.0级~8.5级。

理想的显微组织应该是细晶粒铁素体+细小均匀分布的珠光体。若由于晶粒细化产生的强化效果低于屈服强度的40%,而其他强化效果如固溶强化、沉淀强化的效果大于屈服强度的60%,则将对材料的韧性产生不利的影响,此时,晶粒细化对韧性的有利作用抵消不了其他机制对韧性的不利作用,故使得韧性降低。当晶粒细化的作用大于40%时,将使韧性得到改善。为了改善冷弯性能,除了需要细化铁素体晶粒以外,还必须考虑铁素体晶粒的形态,根据有关资料分析,钢中普通尺寸的针状铁素体/魏氏组织对冷弯性能有明显的不利影响。理想的组织应该是细小等轴的铁素体晶粒。

1.3 终轧温度

终轧温度的设定和实现是关键的,考虑位于再结晶温度和Ar3之间。在热轧生产过程中,由于带钢的宽度越宽,边部终轧温度低于相变温度Ar3的趋势越明显,在轧制过程落在两相区,即带钢在a+γ相区内进行塑性变形,铁素体比奥氏体生长的快,迅速生长变为粗大的二次晶粒。为了得到细化铁素体晶粒和等轴状的晶粒,应该采用较高的终轧温度。轧制温度高,形成较多的变形带,储备大量的形变能,促进铁素体形核,因而起到细化铁素体晶粒的作用。但终轧温度太高,则热轧卷发生氧化的可能性增大,表面缺陷(氧化铁皮)发生的概率增加。

通过对热轧生产的薄料终轧温度曲线进行全面分析,发现对于薄料带钢全长温度波动较大,并且带钢宽度方向上本来边部温度就和中部温度有温降,并且由于薄料边部温降较厚料更大,导致带钢出现图1所示的金相组织。

2 改进方案

根据文献[1]中终轧温度对材料力学性能的影响,文献[2]中B对低碳率镇静钢的性能的影响,根据前期历史实绩,提高C含量到0.04%,加入B元素,降低AR3温度要求,对于材料力学性能方面提高较少,保证同样的厚度终轧温度不变的情况下,减少两相区轧制的风险。

热轧工艺,板坯加热温度确保在随后的变形和冷却过程中发挥析出强化和细化晶粒的作用,但是同时要防止加热时奥氏体晶粒粗大,考虑温度为1210℃。为了细化铁素体晶粒和得到等轴状的晶粒,应该采用较高的终轧温度。轧制温度低,形成变形带,储备形变能较多,能够促进铁素体形核,因而起到细化铁素体晶粒的作用。由于薄规格温降较大,考虑控制实际情况,温度设定为850℃~870℃。同时由于终轧温度较低,变形后快的冷却速度可以抑制铁素体晶粒长大,卷取温度设定570℃~620℃。

在同样的工艺条件下,对含B和不含B进行对比研究。

表2 带钢晶粒组织情况

图1 薄料酸洗边部表层金相组织

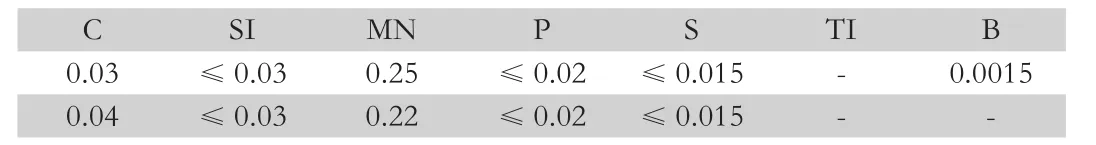

表3 改进典型成分

2.1 金相组织

从图2可以看出,改进前晶粒度大小不均匀,改进后表层有明显均匀的改善,明显改善由于晶粒大小不均匀而造成的延伸差异,但是晶粒大小会因为增加B元素而较之前粗大,晶粒度表层和心部均为8级。

图2 含B金相组织、不含B金相组织

2.2 力学性能

屈服强度改进前均值285MPa,改进含B工艺屈服均值241MPa,明显降低40MPa,抗拉强度改进前后变化不明显,延伸率改进前40%,改进后44%,提高4%,屈强比改进前0.82,改进后<0.7,显著提高成型性能,而不含B工艺延伸率较前期变化不明显。

表4 成型性能

由于用户使用此薄规格厚度材料主要用于麻将机托架、压缩机支架、储液罐等,冲压成型相对简单,但是冲压深度较大,如麻将机托架冲压深度达30mm,延伸率能够反映材料改进后的成型性能。如表4所示的结果可以看出,C含量越低,对于终轧温度较低的问题反映到材料本身的性能就越明显,特别是能够反映拉深成型的关键指标r值较改进前变化较大。

2.3 表面质量

根据文献[3]中对腰折缺陷的原因分析,钢水中的[N]与[B]及[Al]形成细小的BN及AlN,降低了低温塑性,当BN及AlN沿奥氏体晶界析出后减弱了晶界间作用力,在应力作用下析出物附近便形成了裂纹。宝钢工业生产中,通过降低钢中N含量并控制一定比例的B、Al含量,可有效避免板坯表面裂纹的发生[2]。B的加入可以消除柯氏气团,试验证明此种工艺的材料腰折发生比例较低。

3 结论

(1)薄规格如厚度<2.0mm,代表牌号SPHC酸洗用钢,用户在冲压过程容易出现开裂现象,主要原因薄规格热轧过程终轧温度达不到目标值,往往低于下限860℃,导致在两相区轧制,容易混晶,造成用户冲压开裂风险较大。

(2)研究了边部混晶的影响原理和程度以及薄规格软料的生产特点,各工艺直接的差异,C、Mn属于钢铁产品常规强化元素,选择B可以发挥降低Ar3温度的作用。在保证材料表面质量的前提下,在现有设备能力下,同样的终轧温度能力,将C含量适当提高,并且加入B,对于薄规格酸洗软钢的生产提供了有利条件。

(3)对于薄料如厚度<2.0mm的低碳软钢如在同样的轧制条件下,终轧温度已经达到极限,无法满足材料的奥氏体区域轧制要求,通过成分优化来降低影响,可以明显得到改善。屈服强度降低40MPa,屈强比降低,延伸率提高4%。

(4)含B工艺能够有效抑制腰折缺陷的发生。

(5)优化薄规格一贯制工艺,降低用户开裂风险,进而提高梅钢薄规格产品市场占有率。