高硫金矿物提高金精矿品位实验探索

蔡明明,张文平,秦广林

(山东黄金矿业科技有限公司选冶实验室分公司,山东 烟台 261441)

1 样品制备

某矿业公司所提供高硫原矿为约-150mm的块状原矿,在选冶实验室晾干后对样品经破碎、分级,最终全部通过2mm筛子。采用网格取样法,选取多个平行样品分析金含量,取平均值作为最终分析结果,确定综合高硫原矿中金平均品位为3.26g/t。采用割环法对矿样处理,取得每个为500g/袋的试样,以备实验使用。

2 样品化学分析

高硫原矿经缩分,平行选取多个样品进行化学成分分析,取平均值作为最终分析结果。金含量为3.26g/t,硫含量为13.23%。

3 工艺矿物学分析

该样品中主要金矿物有自然金、银金矿,分别约有92.88%、7.12%的金存于自然金、银金矿中;另有黄铁矿及少量黄铜矿、方铅矿、铁闪锌矿等金属矿物;脉石矿物主要有石英、方解石、透辉石、普通辉石、长石(钠长石、钾长石等)、铁绿泥石、钙铁榴石、绢云母、铁白云石等矿物组成。

连生状态的含金矿物,主要与石英连生密切,含量为85.30%,但与石英连生的含金矿物解离度较高,在90%以上,与黄铁矿连生量为14.70%,未检测到单体含金矿物颗粒。

含金矿物平均粒径12.22μm,可见大颗粒金矿物粒,最大粒径152.27μm*41.3μm颗粒,粗粒金占比较大,含量为69.18%,中粒金含量为15.27%,细粒金含量为5.65%,微粒金含量为9.90%。

4 探索性实验

对某高硫原矿展开浮选试验。对样品进行了磨矿曲线试验、浮选细度条件试验、浮选药剂用量试验和浮选时间试验;制定了详细浮选方案,对样品进行混匀,采用割环法取出500g一袋的标准样,利用磨矿浓度70%、浮选工艺:开路采用一粗一精两扫和闭路采用一粗两精两扫的工艺流程。起泡剂:2#油。捕收剂:丁基黄药和丁铵黑药(用量1:1)进行不同条件的浮选试验。浮选工艺流程

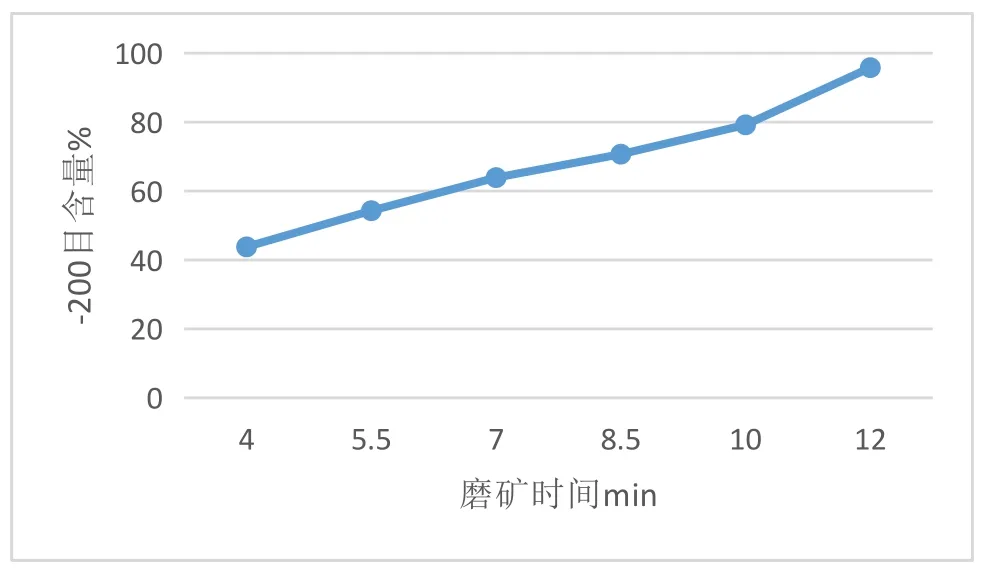

4.1 磨矿细度曲线

每次取标准式样一袋(粒度:-2mm,重量:500g),利用实验室锥形球磨机,在磨矿浓度为70%条件下进行磨矿,通过对样品进行4min、5.5min、7min、8.5min、10min、12min不同时间磨矿,绘制成磨矿曲线。

图1 磨矿曲线图

4.2 浮选细度条件实验

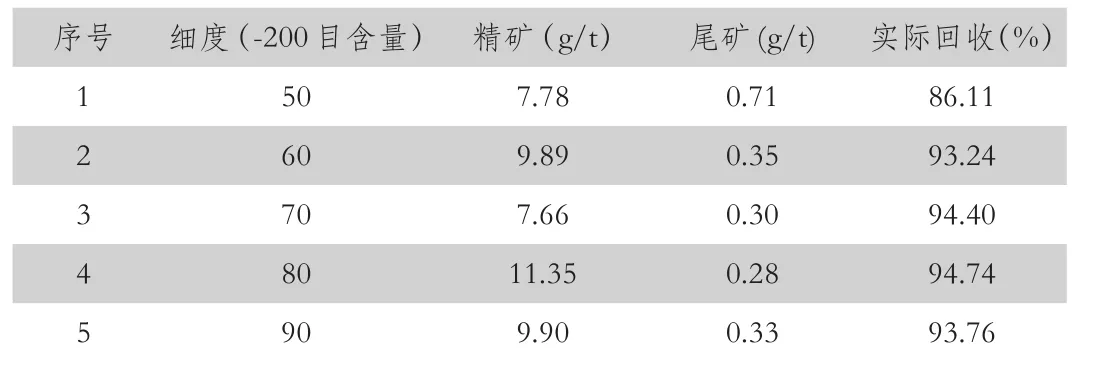

通过对-200目含量在50%、60%、70%、80%、90%不同细度条件下的浮选实验,采用清水调浆,浮选浓度为30%,捕收剂:丁铵黑药和丁基黄药混合用药,用量为120g/t(各60g/t)。起泡剂为:2#油,用量约50g/t。浮选时间:每段各3min,回收率与磨矿细度之间的关系。

表1 浮选细度条件试验结果

通过浮选细度条件试验来看,实际回收率在-200目含量为80%时最高,达到94.74%。

图2 细度条件实验实际回收率与磨矿细度关系曲线

4.3 浮选捕收剂用量条件实验

通过对磨矿细度条件下的浮选实验,确定采用80%时的磨矿细度,清水调浆,浮选浓度为30%,起泡剂为:2#油用量约50g/t,对捕收剂用量进行条件实验,丁铵黑药和丁基黄药1:1混合用药方式,用量分别为80g/t(丁铵黑药:丁基黄药=1:1,即各40g/t,药量比例下同)、100g/t、120g/t、140g/t、160g/t,实验结果如表2,回收率与捕收剂用量之间的关系。

表2 浮选捕收剂条件试验结果

通过对捕收剂用量条件实验可以看出,在丁铵黑药和丁基黄药1:1混合,用药量为120g/t时实际回收率最高为94.74%。

4.4 浮选时间条件实验

通过对磨矿细度条件下的浮选实验,确定采用80%时的磨矿细度,通过对捕收剂用量实验,确定丁铵黑药和丁基黄药用量1:1时,为120g/t,清水调浆,浮选浓度为30%。起泡剂为:2#油用量约50g/t,对浮选时间进行条件实验,一精浮选时间3min,一粗两扫分别为(min):3-3-3、4-4-4、5-5-5、6-6-6、7-7-7。

从浮选时间条件实验来看,每段3min时已经达到很高的回收率,再增加浮选时间回收率变化不明显,为保证浮选回收率,建议采用一粗两扫采用4-4-4min的浮选时间,而为保证精矿品位,建议精选每段时间为3min。

4.5 闭路实验

通过对浮选条件实验的探索,最终确定最佳浮选技术参数,即工艺流程采用一粗两精两扫,磨矿细度为-200目含量80%,浮选时间:精选每段3min,一粗两扫每段4min,捕收剂用量:丁铵黑药和丁基黄药1:1混合用量为120g/t,浮选浓度为30%,起泡剂为2#油用量为50g/t。

5 探索实验结论

通过闭路实验探究结果表明,在浮选工艺采用一粗两精两扫,磨矿细度:-200目含量80%,捕收剂用量:丁铵黑药和丁基黄药1:1混合用药量为120g/t,尾矿品位在0.32g/t左右,浮选回收率由生产中的85%提高到接近92%,精矿品位由生产中的10g/t提高16g/t,提高了企业经济效益。