工艺及配方对粘结铁氧体永磁体的力学性能影响

刘 娜,熊 君 ,全小康,李亚峰 ,王 倩,李炳山

(1.国家磁性材料工程技术研究中心,北京 102600;2.北矿磁材(阜阳)有限公司,安徽 阜阳 236000;3.北京矿业研究总院,北京 102628)

粘结磁器件的一般生产方式是,主要原料注射用铁氧体磁粉,按工艺配方,加入粘结剂和添加剂,强混机内均匀混合,通过注射成型机将混合物在一定温度下注入磁器件模具的模腔中,保持一定时间的压力,依据模具的形状和尺寸,经冷却定型出模成为磁性材料制品。注射成型粘结磁体与烧结永磁体相比较,具有一次注塑成型、易制多极、生产组装成本低的特,磁体体积小、精度高,产品性能一致性和可靠性好等优点,非常适宜制作微特电机用的多极塑磁转子和打印机复印机用的磁辊磁棒,变频家电、办公设备最常用,目前在高端汽车领域也有应用。

随着市场精细使用的划分,客户对磁性材料制品的要求也越来越明显,并对制品提出越来越精细的要求。本文从注射成型器件的配方入手,改变不同添加剂或改变添加剂的含量,得到不同的磁器件,对磁器件的力学性能对比研究,探索制备高磁性能、高力学特性的注射成型磁体的规律,以满足目前市场不同需求[1]。

1 实验

实验过程,原材料北矿磁材批号3D-190412-21的BMXF-3D锶铁氧体磁粉,用1%硅烷偶联剂对磁粉表面处理,添加剂尼龙6烘干处理,按工艺配出润滑剂等助剂,将原料、添加剂和助剂混合均匀,磁粉总占比列改变,逐步增加磁粉含量,从84%增加到92%,得到制备磁体的原料。制作磁体的设备使用SJSH-40双螺杆挤出机加热混炼机,工艺参数挤出温度设定为230℃~240℃之间,挤出机出料口温度设定为210℃~225℃之间,电机设备技术参数设定为:进料转速9.0r/min~10.0r/min,进料电流1.5A~2.5A,主机转速130r/min~140r/min,主机电流16.0A~21.0A。挤出成条状后冷却切粒,得到制备磁体的磁性颗粒料原料。压制成型设备使用日本制钢全自动JSW注射机,进行磁场取向成型,注射加热温度设定为280℃~295℃,保压压力设定为40MPa~50MPa,压制得到圆柱型注射成型粘结磁体,磁体尺寸18mm×18mm,在打印机办公设备常用到这种磁体。经过检测得到注射磁体的性能:剩磁是0.288T、b矫顽力198kA/m、内禀矫顽力239kA/m、最大磁能极16.1kJ/m3。注射颗粒料熔融指数是针对半成品磁性颗粒料测试,用MFR表示,此指标表示塑胶材料加工时的流动性的数值,按照ASTM D1238-98标准执行。其MFR值与塑胶材料的加工流动性越成正比,值越大流动性越好,反之则越差。

测试设备,电子万能试验机,设备生产商承德大华试验机有限公司,型号XWW-20KN,按照GB/T1040标准要求,进行塑磁器件的拉伸强度与弯曲强度检测,该设备可以动态监测压缩和拉伸过程中的力值、位移、变形、收缩率等参数。悬臂梁冲击试验机,设备生产商承德精密试验机有限公司,型号XC-22D,按照GB/T1843标准要求,检测材料冲击韧性。测磁仪,设备生产商中国计量科学院的DMT-1测磁仪,测量样品的磁性能,其磁通计最大量程为20mWb,磁强计最大量程为3.0T。熔融指数仪,设备生产商日本东洋精机生产的F-F01型,进行流动性检测,温度270℃,10公斤载荷,测试注射颗粒料原料熔融指数MFR。磁体的密度用排水法测试。

2 结果与讨论

2.1 含磁粉含量对粘结磁器件磁性能和力学性能的影响

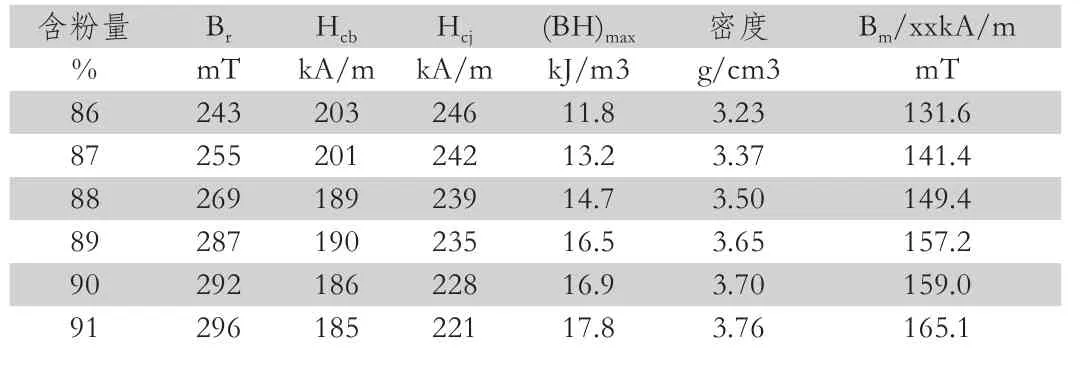

在生产过程中,选用同等优质性能的磁粉,可以保证注射成型磁体的一致性,为达到提高磁体性能的要求,最直接的方法就是增加磁粉含量,提高磁体密度。磁体的最大磁通密度Bm、剩磁Br和磁能积(BH)max与磁粉含量和磁体的密度呈正比。但是磁粉含量提高后,引起磁粉之间的摩擦增大,磁体的Hcj会降低,在磁粉含量大于89%以上时Hcj降低尤为明显。实验选用同一牌号的锶铁氧体磁粉,工艺配方保持不变,改变磁粉含量,逐步提高,对比考察由于磁粉含量的变化,而对磁体磁性能的变化影响,测试结果如表1所示。

表1 磁体磁性能与磁粉含量对比

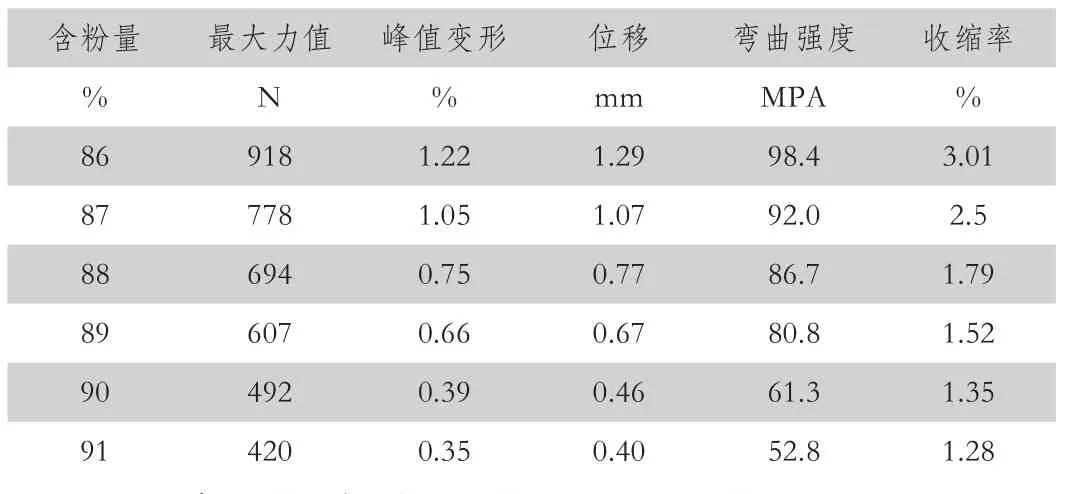

逐步提高磁粉含量,检测磁体的性能,磁体力学强度值逐步下降,最大力值、峰值变形、位移、压缩强度和收缩率数值也都有下降趋势。增韧改性剂的添加,首先考虑的是添加剂与磁粉、尼龙基体的相容性问题,在融合过程中,会伴随发生交联反应,交联度的大小会不同程度的影响聚合体的性能,主要表现在冲击韧性、流动性及材料的表观性能等方面。对粘结磁体样品进行机械强度检测,检测设备使用万能试验机,得到结果如表2所示。目前注射磁体最高含粉量在92%左右。如果希望再进一步从提高磁粉含量的角度来提高磁体性能,跟磁粉特性和主要添加剂性能有关,需要从改善磁粉本征特性以及尼龙改性等方面入手[2]。

表2 磁体弯曲强度测试与磁粉含量对比

2.2 添加含硅补强剂对磁体力学性能的影响

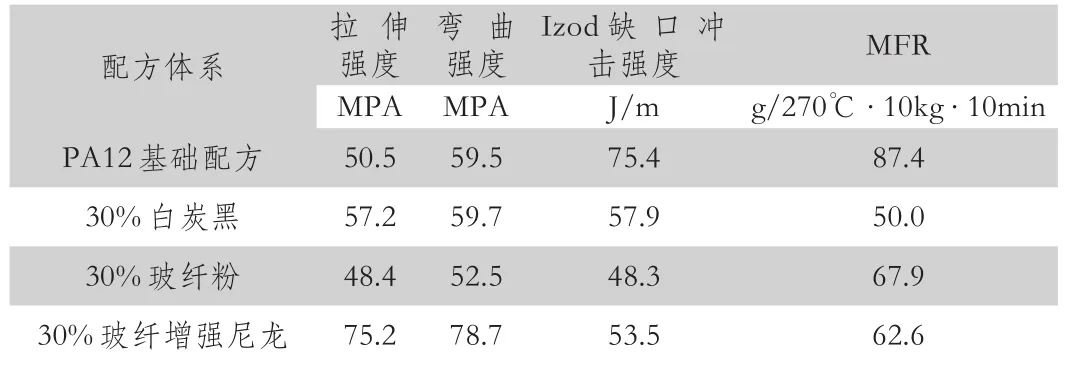

不同的含硅补强剂对注射成型塑磁材料产生的效果差别很大。白炭黑、玻纤粉还有玻纤(GF),都能有效提高塑磁材料的拉伸强度和弯曲强度,从数据上看,采用玻纤(GF)的效果更好。这与玻纤本身的材性能有关,玻纤是耐高温高强度材料,可以大大提高尼龙共聚物的耐热性能和基体强度。采用玻纤增强尼龙,限制了尼龙高分子链间的相互移动,在其中起到骨架支撑作用,以便使注塑基体承受的载荷能转移到高强度玻纤上来。复合材料任一截面上有玻纤承载,无论这些玻纤是被拔出还是拉断,都需要对其施加更大的载荷,同时,注塑材料的变形受到更大的约束,变形量和收缩率减小,刚性强度和弹性模量得到显著提高。结果如表3所示。相应地,玻纤过度添加,会引起流动性下降、韧性不足、表面粗糙有毛刺等缺陷。由于塑磁材料的刚性强度(拉伸强度、弯曲强度)与冲击韧性通常是相对矛盾、此消彼长的关系,因此,综合考虑需求的不同,调整配方,满足使用要求。

表3 力学性能测试与补强剂对比

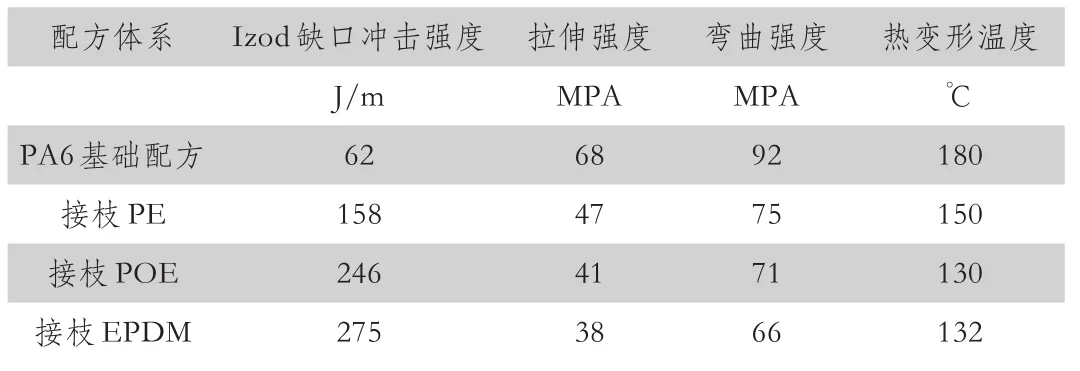

2.3 增塑改性剂对磁体力学性能的影响

对于粘结磁体的加工性和可塑性要求,流动性是关注的关键性能。增塑改性剂的适当添加可以有效改善原料的流动性。添加增韧改性剂,需要注意增韧剂与磁粉、尼龙基体的相容性问题。同时在添加增韧剂反应过程中,会伴随发生交联反应,对聚合体的性能有一定的影响。主要表现在冲击韧性、流动性及材料的表观性能等方面。塑化剂,也加增塑剂,是一种高分子材料助剂,也是环境雌激素中的酞酸酯类(PAEs phthalates),其种类和用途繁多,最常见的品种是DEHP(商业名称DOP)。DEHP化学名邻苯二甲酸二(2-乙基己)酯,是一种无色、无味液体,注射加工行业应用广泛。由于种类较多,在使用时需要甄选适用的种类,准确地选择和复合搭配使用,有利于新品种的研发。

表4 力学性能与增韧剂的比较

通常认为,将增塑剂加入到高聚合物中后,因增塑剂削弱了高分子之间的相互作用力,会导致材料的断裂强度下降,增塑剂加入的量越大,材料的断裂强度就越低,同时材料的屈服强度也会降低,从而提高材料的韧性。同时,增韧剂聚合物分子量越大,大分子链间作用力和缠结程度越大,其制品抗应力开裂能力较强;聚合物分子量分布越宽,其中低分子量聚合物含量越大,容易造成微观撕裂,出现应力集中而使制品开裂。所以应选取分子量大、分子量分布窄的树脂[3,4]。

3 结论

(1)提高磁体性能的要求,最直接的方法就是增加磁粉含量,提高磁体密度。磁体的最大磁通密度Bm、剩磁Br和磁能积(BH)max与磁粉含量和磁体的密度呈正比。提高含粉量使得磁体密度变大,磁性能呈显著上升趋势。但是磁粉之间的摩擦机会增大导致Hcj和弯曲强度呈下降趋势,检测所表现的最大力值、峰值变形、位移、压缩强度和收缩率都呈显著下降趋势。在高含粉量≥89%时表现尤为明显。但是磁粉含量提高后,引起磁粉之间的摩擦增大,磁体的Hcj会降低, 在磁粉含量大于89%以上时Hcj降低尤为明显。

(2)采用玻纤(GF)比采用白炭黑或玻纤粉对于增强尼龙提高材料的拉伸强度和弯曲强度效果好。

(3)增塑改性剂添加到尼龙高分子聚合物中,可以改善尼龙加工性能,增加聚合物的塑性,使制品具有柔韧性和抗冲击。

(4)通过工艺配方调整可以改善塑磁材料的磁性能和力学性能,制备不同性能、不同形状的注射成型粘结磁体,从技术要求的角度满足使用需求。

客户使用现状,不单对粘结磁体的磁性能有要求,对磁体的力学性能要求的关注度也有所提高。不同的添加剂和添加剂的含量不同,都对粘结磁体的力学性能有影响。在实际生产过程中,不仅要关注主要原料的性能,添加剂的性能也需要注意。