超声导波对弯管处缺陷的检测与研究

刘书宏 丁 菊 朱旭晨

上海市特种设备监督检验技术研究院 (上海 200062)

弯头是压力管道中改变管路方向的管道元件,是压力管道中数量最多的管件。弯头常年受到内部流质的冲击,因而在整个压力管道中属于常见失效部位。根据法律法规,在管道年度检验、定期检验和监督检验中,弯头均是被检验检测的对象,因此实现对弯管部位的检查很重要。常规对弯头部位的壁厚测定采用超声法,由于超声测厚是单点检测,容易产生漏检;在检测中,即使发现了减薄,也很难测量减薄的面积。此外,在常规检测中,由于需要拆除保温层、高空作业等,需要耗费大量的人力成本,也增加了安全风险[1],尤其是管廊上的高空管道。超声导波能对管道进行长距离检测,能对管道减薄截面积进行测量,是一种低成本、高安全性和更高效率的新技术[2]。

美国西南研究院基于超声导波的MsS(磁致伸缩传感器)技术已经开发出来并用于直管的检测。在进行弯管的检测时,由于导波在不连续结构中传播时会产生明显的模态转换和频散现象[3],促使出现干扰模态的导波。现阶段MsS激励的是T(0,1)模态导波,其波速为3230 m/s,低于其他模态转换干扰波,因此模态干扰波将出现在缺陷回波前,使得缺陷波与干扰波无法区分,在识别缺陷波时存在一定困难。为了突破这一限制,本文提出了基于磁致伸缩效应的L(0,2)模式导波激励。与T模态相比,L模态导波的传播速度较快,其他模态转换波波速低于缺陷回波,缺陷回波不会与干扰波重叠。因此,在管道检测时,缺陷波在不连续结构缺陷识别方面具有更好的性能[4]。

1 理论

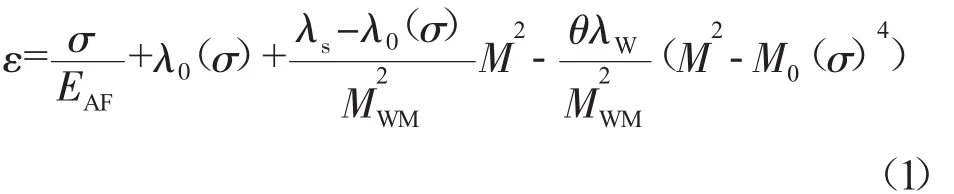

基于铁磁材料在磁场中的应力变形,采用磁致伸缩技术对铁磁管道进行检测。材料的磁致伸缩性能与磁性和机械性能有关[5-6],见式(1)。

其中:E为弹性模量;M为磁化系数;M0为饱和磁化系数;MWM为壁面滑动磁化;M0(σ)为随应力变化的磁化强度;ε为应变;σ为弹性应力;θ为松弛系数;λ为饱和磁致伸缩系数;λ0(σ)为饱和磁致伸缩随应力变化系数。

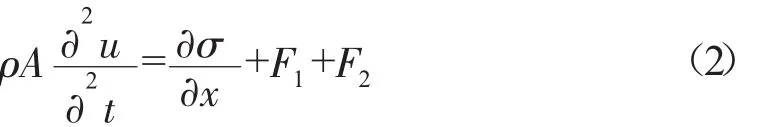

在弹性应力、洛伦兹力和磁致伸缩力的相互作用下,铁磁性材料质点将产生振动,从而产生超声波。通过控制洛伦兹力和磁致伸缩力可以控制质点的振动方向,从而产生扭转模态和纵向模态导波,甚至弯曲模态。其中铁磁材料弹性运动方程的表达式见式(2)。

其中:F1为洛伦兹力;F2为磁致伸缩应力;x为笛卡尔X坐标;ρ为材料密度;σ为弹性应力。

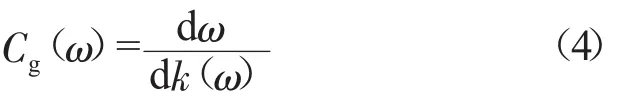

导波在管道中传播存在频散现象,即传播速度随着频率而变化。频散曲线是导波前需要计算的重要数据,用于得到检测模态导波的传播速度,即群速度和相速度。导波速度采用两种表示方式,其中导波相位传播速度和角频率的关系为Cp(ω),单位为mm/μs,或者表示为与频率相关的波数形式k(ω),单位为rad/mm。它们之间的转换公式见式(3)。

同理,群速度转换公司见式(4)。

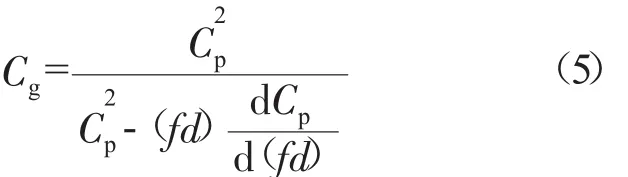

从式(3)、(4)可以看出,若导波是非频散的,那么相速度等于群速度,即Cp(ω)=Cg(ω)。群速度和相速度相互关联,见式(5)。

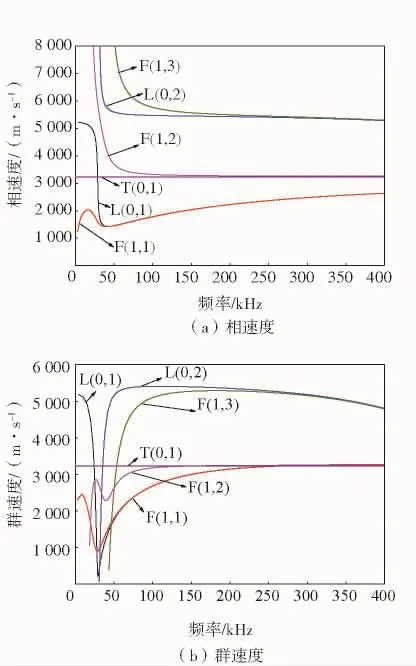

其中:Cp为相速度;Cg为群速度;fd为频率与厚度的乘积,也称为频厚积;f为超声导波的激励频率;d为测试工件的厚度。通过软件计算,得到直径60.3 mm,壁厚3.91 mm管道的频散曲线如图1所示。

2 实验

磁致伸缩导波检测系统由一组永磁体、激励和检测线圈、功率放大器、计算机和信号发生器组成。在系统中利用永磁体产生局部磁化和偏磁场在钢中激励产生导波。因此,为了保证励磁线圈与检测线圈之间的工件在磁致伸缩线性范围内,需要合理选择磁场强度。

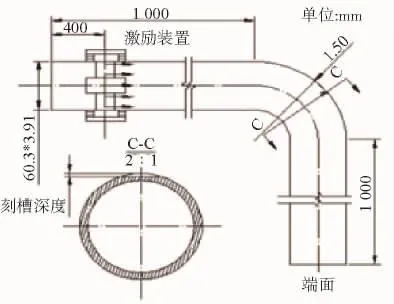

超声导波产生的过程是:信号发生器首先产生脉冲信号,使得激励线圈中的电流发生变化,从而产生变化的磁场,磁致伸缩材料在外磁场的共同作用下在特定方向上产生振动,从而形成超声导波。在超声导波检测中,导波一旦遇到缺陷,产生反射回波,通过检测反射回波获得缺陷信息。磁场布置如图2所示。检测试样为DN50的碳钢弯管,直径60.3 mm,壁厚3.91 mm,弯管两侧直管长度为1 m,带有缺陷的试样中缺陷为深2.6 mm,宽2 mm的刻槽。试样示意图如图3所示。

图1 管道(直径60.3 mm,壁厚3.91 mm)频散曲线

图2 磁场布置示意图

图3 检测试样

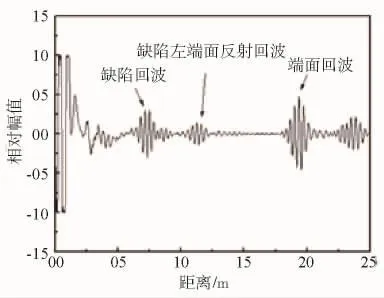

通过上述的激励磁场布置,在管道中产生纵向导波对弯管试样进行检测,其中对无缺陷试样的检测信号如图4所示。在检测图中,并没有产生明显的弯头变形波,只有弯头另一端面的回波。这是因为纵向导波传播速度最快,产生的变形波在端面回波之后,因此对弯管的检测没有影响。在实际检测中,超声导波激励装置与弯头的相对位置是可以测量的,通过计算可以得到弯头部位在导波检测信号图中的显示范围。

图4 无缺陷试样检测信号

在本实验中,弯管的范围为0.6~1.0 m处。在该范围内未发现缺陷回波。因此在无缺陷弯管检测时,在弯头部位不会出现其他干扰的波形。

对带有缺陷的试样进行检测,发现在弯管范围内出现了明显的缺陷回波。此外,还有缺陷波经左端面反射后被传感器接收到的信号波,如图5所示。通过两个图的对比,发现除了可预见的信号波之外,并未观察到其他波形转换波。因此本实验激励的纵向模态具有对弯管缺陷的检测能力。

图5 带缺陷试样检测信号图

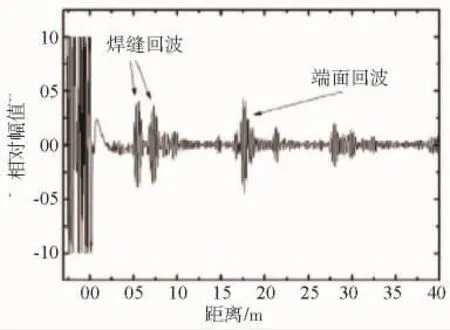

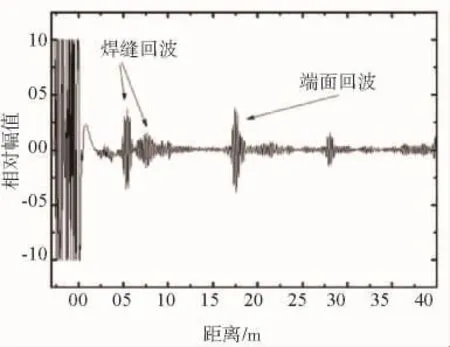

在化工装置中,弯管部位通常采用焊缝连接弯头的形式。因此本文对带焊缝的弯头进行导波检测。因为2个焊接接头的设计相同,所以其相对振幅相似。但实际上,考虑到弯管对导波的衰减作用,非传感器侧的焊接回波振幅应略低于传感器侧的振幅。带有2个焊接接头的无缺陷弯管的扫描信号如图6所示。

图6 带弯头焊缝无缺陷试样检测信号

带缺陷试样为在焊缝上加工一个深2.6 mm,宽2 mm的刻槽。为了研究传感器位置对缺陷检测的影响,传感器分别布置在缺陷同侧和异侧。由于缺陷的存在会降低焊缝回波幅值,因此,如果2个缺陷回波幅值明显不同,可以判断在幅值较低的焊缝上存在缺陷。检测信号如图7和图8所示。

图7 传感器和缺陷在同侧时检测信号

图8 传感器和缺陷在异侧时检测信号

如果非传感器侧振幅明显低于传感器侧振幅(如图8所示),则表明非传感器侧焊缝存在一定的缺口缺陷。同样,如果前者高于后者(如图7所示),则表明传感器侧存在一定的缺口缺陷。在检测中这些数据可以作为缺陷诊断的参考。此外,还有其他类型的缺陷可能导致更复杂的扫描信号。

3 结论

现场检测的步骤是首先测量导波激励装置与弯头的距离范围,再进行检测,在导波检测图谱中通过时间反推距离,最终在图谱上对弯头范围内的信号进行判断。通过实验发现:采用L(0,2)导波检测时,无缺陷弯管在图谱上的弯头范围内无缺陷信号;当弯头存在腐蚀减薄时,在图谱上能发现缺陷信号。

本文提出了一种基于磁致伸缩效应的L(0,2)型导波激励方法,采用该方法对压力弯管进行检测,通过实验验证了检测结果的正确性。对带焊缝弯头检测结果表明,可以通过对比焊缝幅值的方法发现焊缝内缺陷。

——人-时间资料率比分析与SAS实现