萤石法制无水氢氟酸串联式预反应器工艺的探讨

姚 笛 任伟民 肖明坤

杭州力久化工工程有限公司 (浙江杭州 310051)

近年来,受国家战略资源的控制和国际贸易保护的影响,我国萤石资源无序开发已得到遏制。有效CaF2含量(质量分数,下同)97%以上的高品位萤石矿日益枯竭,未来将以有效CaF2含量在93%以下,SiO2和金属等杂质含量高于7%,粒径均在400目以上的低品位萤石矿为主。这种低品位矿在无水氟化氢(AHF)生产过程中,粉尘、SOx、尾气、尾渣等严重影响环境的因素将变得更加严峻和尖锐,因此预反应工艺(单、串)的推广应用刻不容缓。

萤石法制无水氢氟酸的关键设备之一——预反应器,是20世纪80年代在引进、消化、吸收国外技术基础上的国产化装备,目前在国内的应用已初见成效。两台预反应器串联使用是当今HF生产的最新工艺与技术,与单台预反应器相比较,它具有保护反应炉、转化率高、混合性好、能耗低、安全环保等五大优势。

德国某HF生产企业的三条万吨级HF生产线,全部采用了两台预反应器串联新工艺,反应炉的长度分别为30(采用原装置)、17及14 m。HF前期转化率达60%以上,比单台预反应器的转化率提高了50%左右。即使是14 m长反应炉,渣中的CaF2残留量也能稳定在1%以下,HF渣气含量更低。

杭州力久化工工程有限公司在专家团队的带领下,经过多年系统研究,在反应、洗涤、粗馏、精馏、脱气、硫酸吸收、尾气(渣气)吸收等工段做出了一系列的成绩。结合单台预反应器的能效,成功开发出新一代串联HF预反应器。该装置在产能、能耗、安全环保方面的综合性能,达到国内领先水平。

下文对HF反应过程及几种工艺的综合性能进行比较。

1 HF反应全过程

1.1 HF反应4阶段

氟化氢制备整个反应过程分为 “浆状物、膏状物、黏稠状物和颗粒状物”4个阶段[1-2]。

第一阶段反应:萤石和硫酸混合后,得到具有流动性的混合物——浆状物。

第二阶段反应:CaF2+H2SO4→Ca (HSO4·F·HF)[Ⅰ],膏状物。

在物料由浆状物转化为流动性很差的膏状物Ca(HSO4·F·HF)时,其黏度也随之上升,这一过程称为硬化。其中没有HF气体放出,只有中间产物,如果不加热,膏状物能保持较长时间,如表1所示。

表1 一二阶段物料的转变

第三阶段反应:Ca(HSO4·F·HF)+H2SO4→Ca(HSO4)2[Ⅱ]+2HF,黏状物。

膏状物受热后继续发生反应,生成中间产物——Ca(HSO4)2,并释放出大部分HF气体。该阶段副反应产物为水,此时物料黏度、腐蚀性达到了高峰。温度愈高,HF转化率愈高,转化时间愈短。在第三阶段反应末期,物料已呈半干状态,并且黏度开始下降。

以上3个阶段称为“前期反应”,反应速度较快,在单台预反应器内能转化出40%左右的HF气体。由于第三反应阶段物料已是半干状态,后系统的粉尘等杂质大为减少,腐蚀高峰也已在预反应器内完成。因此,保护反应炉使其免受腐蚀,使装置运行周期延长、生产环境得以改善,这是预反应工艺的独特优势。

第四阶段反应:Ca(HSO4)2+CaF2→2CaSO4+2HF,颗粒状物。该阶段为“后期反应”。

中间产物[Ⅱ]在较高温度下继续加热,最后生成颗粒状的氟石膏(炉渣)和HF气体,称为“干化”。后期反应时间较长,一般需要3 h以上,且必须在炉内完成。

在外混或内返渣工艺中,由于4个反应阶段全在炉内进行,所以炉子必须足够长,这种工艺称为“一步法反应”工艺。

在预反应工艺中,HF的1~3阶段反应在预反应器内进行,只有第四阶段反应在炉内进行,这种工艺称为“二步法反应”工艺。

HF前期转化率愈高,后期反应的时间就愈短。很显然,两台预反应器串联,使得单台反应炉年产5万t HF变得可能,这对整个生产装置的节能降耗具有重大意义。

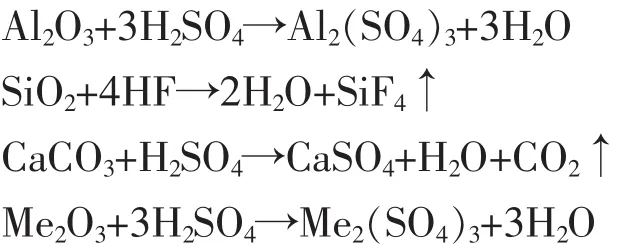

萤石中存在杂质,主要包括二氧化硅、碳酸钙、金属氧化物、金属硫化物和浮选剂油酸等,与HF生成副反应物水,主要副反应方式如下:

油酸+2H2SO4→CO2↑+2SO2↑+2H2O

1.2 反应阶段工艺比较

不同的生产工艺,前期反应效果完全不同。

1.2.1 一步法生产工艺

在一步法生产工艺 (包括外混工艺和内返渣工艺)中,由于4个反应阶段全在炉内进行,副反应产物(水)也在炉内产生,对反应炉的腐蚀不可避免。萤石中杂质含量越高,炉内的腐蚀越强烈,当水分含量高于一定值时,渣中残酸含量长期超过1%,物料极易黏在炉壁上,称为“糊壁”,反应条件随之恶化,造成渣中萤石和硫酸的残留量居高不下,甚至难以维持正常生产。因此,对于杂质含量高于3%的低品位萤石,一步法工艺应当慎用。

1.2.2 单台预反应器。

前期反应在预反应器内进行,反应炉只承担后期反应,转化率能达到40%以上,反应炉对萤石质量的适应性远比一步法生产工艺宽。

但是,随着萤石品位的下降,副反应产物水分增加,单台预反应器的转化率随之下降,前三阶段的部分反应可能推迟到炉头进行。在此情况下,对反应炉的保护作用随之下降,炉内出现不同程度的腐蚀。这是单台预反应工艺的局限性。

1.2.3 两台预反应器相串联

将两台预反应器串联使用,随着物料在预反应器内停留时间的延长,能确保前三阶段的前期反应有充分的时间,甚至第四阶段的部分后期反应也能前移到预反应器内进行,转化率可达60%以上,炉内转化率不到40%。此时炉子完全免于腐蚀,其长度也可以缩短,这也是低品位萤石生产HF的可靠工艺途径。

2 硫、粉混合效果的比较

萤石粒径小,虽然可以提高转化率,但其和硫酸的混合难度也增大,直接影响反应效果,不同的混合工艺和设备,混合效果差异很大[4]。

2.1 螺旋输送机

螺旋输送机只能输送粉料,对混合浆料没有剪切破碎作用,设备通道很快被物料堵塞,所以不适合输送浆料。

2.2 外混器

外混器具有一定的剪切破碎能力,能够输送具有一定黏度的浆状物料,但物料容易黏在桨叶上,不能自洁,时间一长设备通道容易被堵塞。该方式只适用于200目左右的粉料,对于400目以上的细萤石而言,生产稳定性极差。

2.3 单台预反应器

单台预反应器搅拌具有旋转和往复运动相结合的模式,物料可来回混合,桨叶和清洁销能刮擦自洁。该反应器对萤石粒度的适应性很宽,是目前效果最好的一种混合设备。

实践证明,萤石粒径越小混合时间就越长,由于受单台预反应器筒体长度的限制,萤石粒径大小对混合效果的影响也较明显。

2.4 两台预反应器串联

在两台预反应器串联工艺中,由于萤石和硫酸的混合时间延长,混合效果充分体现,从而使转化率提高。两台预反应器串联是目前处理低品位萤石和硫酸混合的最佳技术途径。

3 安全环保性能比较

HF生产过程中,渣气排放一直是影响安全环保的重要指标。按国标规定,渣中HF含量必须不大于0.5%,但由于缺乏有效的分析手段,行业中都不作分析,隐患无穷。HF渣气是污染大气、水质和土壤的元凶,环保压力显而易见。不同生产工艺的渣气排放情况如下所述。

3.1 一步法生产工艺

在一步法生产工艺中,以下情况可影响周围环境:(1)HF全在炉内转化,尽管炉体很长,也难以确保完全反应,渣气外泄不可避免,这是一步法工艺的局限性;(2)炉内料位高,不利于HF气体回收,有相当部分气体随渣排放,影响环境;(3)炉子腐蚀速度快,检修频繁,一年需换几次衬板,由于炉子开启频繁,气体、酸水排放量也多,对周边环境影响较大。

3.2 内返渣工艺

内返渣属于一步法生产工艺,物料在炉内的料位更高,如果操作不当,渣中会出现较多的类似“恐龙蛋”的块状物。如果内返渣炉操作不正常,此时渣气带气将更为严重,甚至比外混工艺还恶劣。

粉料粒度大于200目时,内返渣工艺在后系统产生的粉尘量比较多,洗涤塔、粗馏塔、初冷器需要频繁开启检修,对周围环境污染大。严重时甚至堵塞脱气塔、精馏塔的再沸器,影响AHF的产品质量。

由于炉内结构复杂,检修环境恶劣,工人安全得不到保障。

3.3 单台预反应器工艺

炉内HF转化率可降至60%以下,反应比较完全,渣中带气量少,对周围环境的影响远小于一步法工艺。

由于腐蚀转移到预反应器,因此反应炉内不需要设衬板;检修频率低,气体、酸水排放量少,安全环保性好。

3.4 两台预反应器串联工艺

反应炉内HF转化率可降至40%以下,反应更加完全,渣中基本不带气。反应炉长度可以缩短,装置占地少,投资大为减少。反应炉不存在腐蚀,检修频率比单台预反应器更低,安全环保性能优良。

由以上分析可知,二步法的安全环保性能优于一步法,串联预反应器优于单台预反应器。二步法反应炉基本没有腐蚀,大大降低了反应炉的检修频率,延长了反应炉使用寿命。

经国内某HF生产企业试运行证明,两台预反应器串联工艺渣中萤石残留量不足1%,HF杂质成分也达到微量级,安全环保性能达到国内领先水平。

4 经济效益比较

串联式预反应器的经济效益主要体现在建设费用、产值、能耗、设备寿命等方面。

4.1 建设费用

年产2万吨HF的装置,采用二步法串联式预反应器工艺的投资费用比一步法多700万元左右,动力消耗、热风系统(不考虑热回收的情况下)消耗相当。对于新建项目而言,反应炉的长度可以大大缩短,不仅节约了反应炉制造费用,而且装置占地面积也随之减小。

4.2 产值

两台预反应器串联后,由于反应条件的改善,反应更加充分,同时渣气温度降低、渣气夹带量少、检修频率低等。多种因素累计,可多回收10%左右的HF产品,年产值可增加1000万元左右。

4.3 单位产品消耗

在一步法生产工艺中,由于反应条件差,渣中CaF2残留量均在4%以上 (外混法或内返渣工艺基本相当)。

在二步法生产工艺中,由于反应条件的改善,渣中CaF2残留量可低于3%。而在两台预反应器串联生产工艺中,渣中CaF2残留量可低于1%,1 t HF消耗可降至4.7 t(萤石和硫酸总和)以下;年产2万t HF装置直接降耗可达2 000t以上;以每吨原料平均价格1500元计,年增收达300万元以上。

4.4 装置负荷

二步法装置的负荷率一般在150%左右,一步法装置的负荷率一般在120%左右,产量约增加30%,即年增产HF达6000 t。以最保守市场价估计,这一项盈利可达2000万元左右。

4.5 设备使用寿命

采用二步法生产工艺,无论炉内附件、备品备件,还是检修工作,都大为简化,每年至少节省检修费用100万元。

正常情况下,不计算环保收益,采用二步法串联式预反应器工艺年合计增效保守估计约为3 000万元,可见其投入产出比非常可观。

5 结语

德国的AHF生产技术一直处于世界领先水平,国内前期的几条预反应工艺生产线,也都是从德国引进的,经过多年消化吸收,预反应器国产化早已成熟,但目前国内二步法工艺推广仍不理想,主要存在以下一些原因:

(1)国外的AHF装置大多建设在城市附近,安全环保是重中之重。串联式预反应器工艺在安全、环保、节能方面的巨大优势得到广泛认可;而我国的AHF装置大多建在远离城镇的地方,建厂初期安全环保形势不迫切。对于二步法生产工艺,尽管安全环保性能优越,但由于前期投入较高,推广过程受到一定的阻力。随着国家对环保形势的关注,串联式预反应工艺的推广势在必行。

(2)国内预反应器生产企业对预反应工艺原理、预反应器操作过程等工艺参数知之甚少,对于不同品位的矿,应该如何调整操作参数、采取何种措施调整生产负荷等认识不足。因此到目前为止,真正使用效果好的装置并不多,这也造成二步法工艺不稳定的假象。

(3)国内某些AHF生产企业对AHF前期反应的机理认识不够,不具备前期反应的工艺、设备条件,把预反应器看成一个混合器,有的甚至干脆把预反应器叫做“预混器”,形成“预反应工艺不如外混工艺”的错误概念。

(4)国内部分预反应器制造企业对图纸依葫芦画瓢,遇到生产工艺变化时无法及时调整应对,最终使用失败,对整个行业造成比较大的负面影响。

我国拥有世界上最大的萤石资源,几十年的无序开发,优质萤石基本开采殆尽,形势非常严峻。二步法工艺优异的综合性能在国内外都得到广泛的认可,因此AHF行业必须加快二步法生产工艺转化步伐,预反应器制造企业必须把工艺与生产技术相结合,真正让AHF生产企业享受二步法新技术带来的红利。