永磁电机自然散热及水冷系统分析

李 争 史雁鹏 杜深慧 李建军 李 莹 李旭东

(1. 河北科技大学 电气工程学院, 石家庄 050018; 2. 河北新四达电机股份有限公司, 石家庄 052106)

电机的温升直接影响着电机的性能,高温会破坏电机绕组的绝缘,限制电机的输出,对于永磁电机,高温会严重影响永磁体的磁性,甚至造成不可逆退磁[1-4].现代电机大多采用较高的电磁负荷,长时间运行必然会使温度升高[5],超过一定值后则会影响电机的性能,为了提高电机运行的稳定性和可靠性,需要对电机的温度场进行有效的分析,并在此基础上研究减小电机损耗及改善电机冷却的方法.国内外研究人员对电机温度场的分析主要有两种方法,一种是热网络法,即解析法,一种是有限元法.热网络法的优点在于其计算速度快,但在一些极端情况下计算结果不够准确;有限元法计算速度与热网络法相比较慢,但是计算结果更准确,计算机技术及数值计算方法的不断发展使得有限元法在电机温度场计算中得到广泛应用.现阶段降低电机温升的方法主要为水冷散热,根据水路结构的不同又有3种不同的散热方案,分别为轴向水路、周向水路和并联水路.文献[6]利用有限元软件分析了车用永磁同步电机不同工况下的温升大小和分布,并通过实验验证了有限元软件分析的准确性,但是没有给出电机温度过高后的散热方案;文献[7]对车用开关磁阻电机不同工况下的温升进行了分析,并提出了一种降低定子和绕组温度的方法,在此基础上进行了温升实验,证明了有限元软件在开关磁阻电机温度分析中的有效性,但是只是对自然散热进行了分析.

本文首先建立电机电磁仿真模型,并计算电机额定工况下的铁耗和铜耗等主要损耗分布,求出电机稳定运行情况下损耗分布的平均值进而计算得到电机各主要部分的生热率.在稳态热学分析模块中设置热源及边界条件等参数,考虑仿真模型的热传递和热对流等影响,计算电机在稳定运行状态下的温度场分布,并与实验数据对比验证有限元软件仿真的准确性.最后在原有电机模型的基础上设计了轴向水路的水冷结构,计算水冷情况下电机温度分布情况,与自然散热对比证明水冷散热的有效性,为以后研究大功率永磁电机的散热问题提供经验和参考.

1 电机模型建立

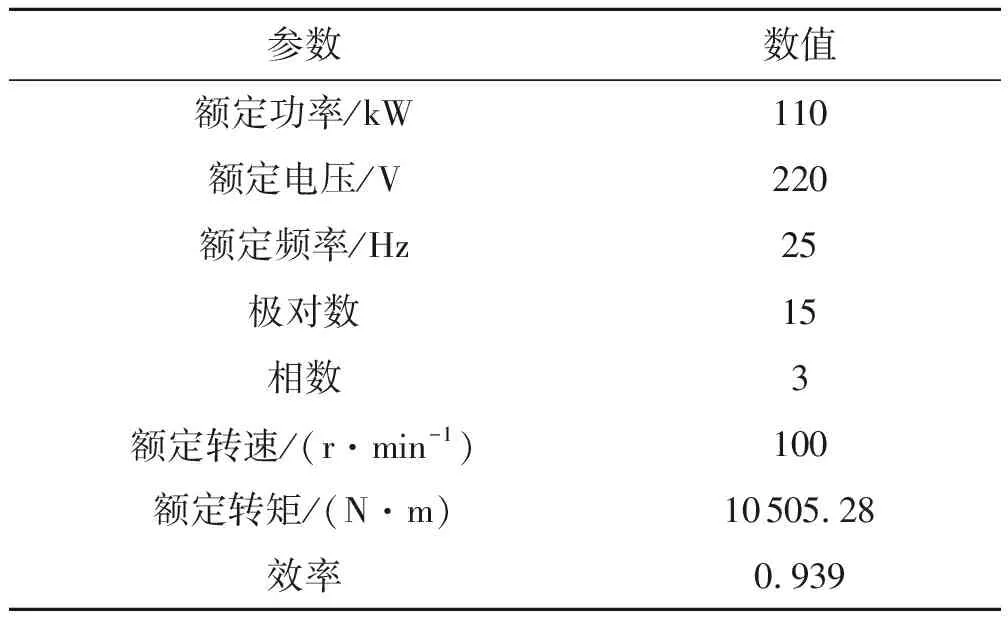

本文以一台110 kW变频调速永磁电机为研究对象,在电磁仿真软件中根据电机方案清单中的参数建立电机三维有限元模型,为下一步计算电机的温度场分布提供基础.

在电机磁场及损耗的计算过程中,为了简化计算提高计算效率,建立电机的二维有限元模型,设置电机模型的边界条件并加载激励源,对求解参数进行设置,最后进行求解,得到电机的磁场分布及各部分损耗情况,进一步求出电机中主要生热部件的生热率,电机主要参数见表1.通过有限元软件计算得到电机内部的磁场分布情况,图1为电机的磁密云图,图2为电机的磁感线分布图.

表1 电机主要参数

图1 电机的磁密云图 图2 电机的磁感线分布图

电机的温升主要是由电机的损耗产生,永磁电机的损耗包括定子和转子铁芯损耗、定子绕组铜耗、风磨损耗、机械损耗和杂散损耗.在电机自然冷却散热和水冷散热的情况下不需要通风,所以转子风磨损耗很小,同时杂散损耗与铁芯损耗及铜耗相比所占比重很小,对电机整体温升影响很小,因此可以忽略.

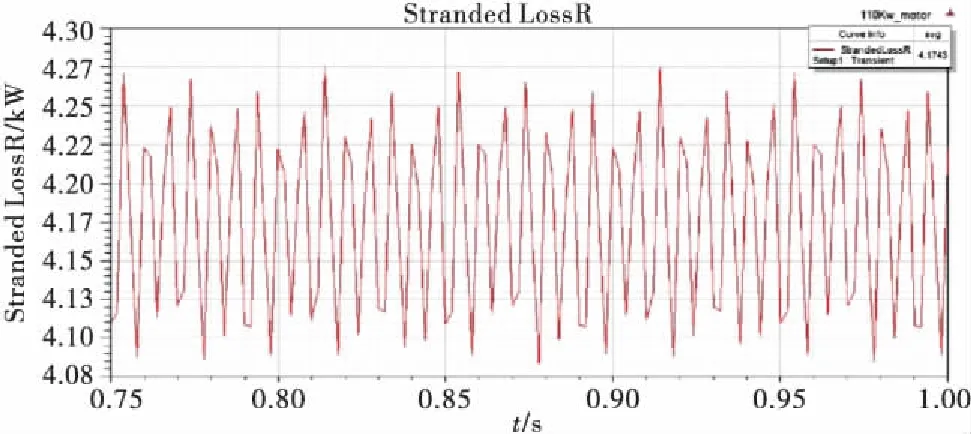

在有限元软件中设置电机额定工况运行情况下的参数,计算电机在此条件下的各主要部件损耗,取电机稳定运行之后的铜耗和铁耗数据,如图3和图4所示,通过软件自带的avg函数求得电机稳定运行后的平均铜耗和平均铁耗.

图3 电机稳定运行后铜耗曲线

图4 电机稳定运行后定、转子铁芯损耗之和曲线

2 电机温度场分析及仿真

对电机电磁场和温度场耦合计算一般有两种方案.第1种方案是单向耦合,其原理是首先计算出其中一个求解器的求解结果,将该结果作为另一个求解器的初始条件并进行下一步计算;第2种方案是双向耦合,在双向耦合中两个求解器的求解数据相互传递,求解结果相互影响,直到求解结果最终收敛达到稳定.由于双向耦合计算量成倍增加,因此目前关于电机温度场的仿真以单向耦合为主.

电机各部分损耗产生的热量以热源的形式作用到电机上,在有限元软件中通过设置生热率[8-9]完成电机内热源的设置.生热率计算公式为

(1)

式中,Q表示生热率;Wq表示电机各部分热损耗;V表示电机各部分体积.

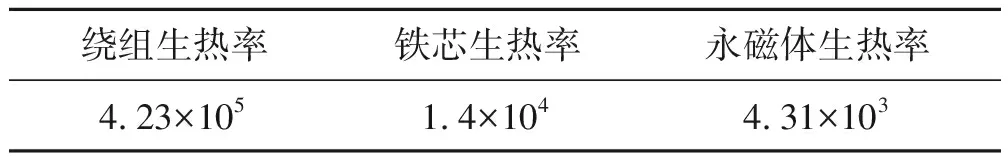

根据电磁仿真软件中计算得到的电机各部分损耗,求得电机各主要部分生热率见表2.

表2 电机各主要部分生热率 (单位:W/m3)

根据傅里叶定律可得单位面积传热为[10-11]

(2)

式中,dФ表示热流量;dA表示微元面积;λ为物体的导热系数;T表示任意位置的温度.

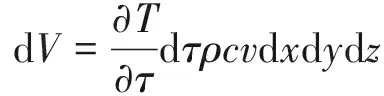

在dτ时间内,某一微元体内增加的内能由导入的热量和自生的发热组成,其中内能的增量为

(3)

微元体内导入的热量为dQ1

(4)

微元体自生的发热量为dQ2

dQ2=qvdxdydzdτ

(5)

根据热平衡定律可得

dV=dQ1+dQ2

(6)

进而可以推导出微元的热平衡方程为

(7)

式中,ρ表示物体的密度;cv表示物体的比热容.

对电机求解域进行求解,得到电机温度场的计算方程为[11]

[K]·[T]=[F]

(8)

式中,K表示电机导热系数矩阵;T表示电机求解域各节点温度组成的矩阵;F表示电机总体热源矩阵.

将电磁场分析软件中的电机模型导入稳态温度计算软件,抑制不需要的部分,对电机进行网格剖分并设置电机各部分热源的生热率.设置电机传热系数,忽略热辐射对电机温升的影响,只考虑模型的热传递和热对流[12-14],计算电机在额定工况下稳定运行之后电机内温度场的分布情况.

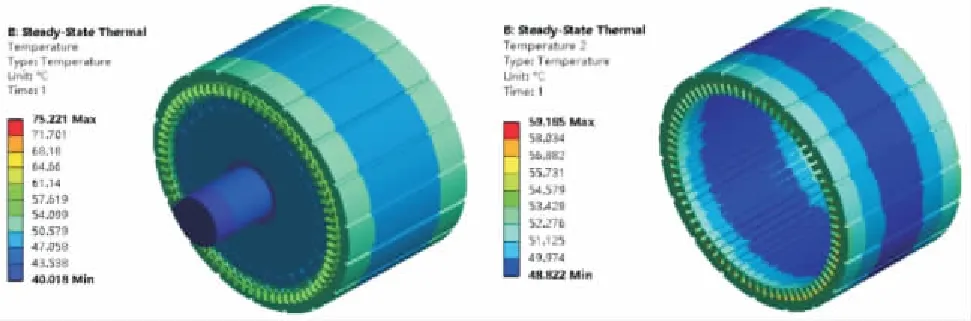

有限元软件仿真结果如图5~8所示,从图中可以看出电机的主要发热集中在定子绕组上,且上层绕组温度高于下层绕组,最高温度达到75℃.上层绕组位于定子槽内侧,虽然与定子距离较近,但是由于绕组外部包裹有绝缘层,且上层绕组附近空气流速较慢,所以上层绕组温度较高.下层绕组靠近气隙,电机转子转动过程中带动气隙空气运动,使电机气隙与定子槽契存在热对流,因此下层绕组散热情况更好.

图5 电机整体温度 图6 电机定子温度

图7 电机绕组温度 图8 电机永磁体温度

3 实验验证

为了对有限元软件计算结果的准确性进行验证,在电机实验平台上进行额定工况下的电机温升实验.主要测量电机绕组及定子温度,电机温度的采集通过预埋的热电偶作为测温元件,将热电偶测得的温度信号传递到接收器上,实时记录电机温度的变化,电机实验平台如图9所示.

图9 电机实验平台

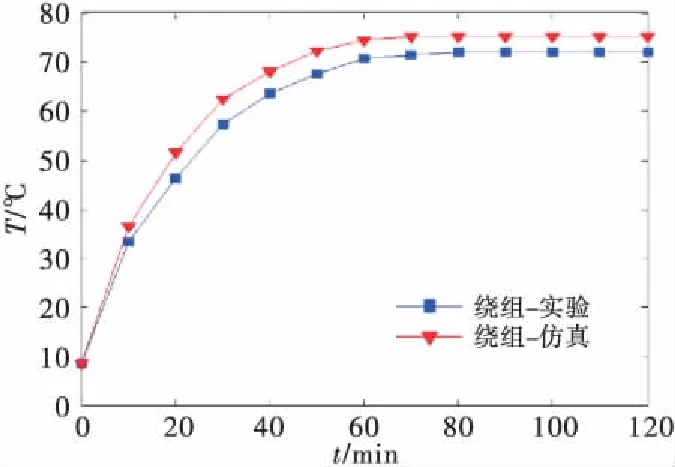

电机绕组温升的实验与仿真结果对比如图10所示.从图中可以看出额定工况下电机稳定运行后,绕组仿真结果与实验结果相比误差很小,经计算稳定运行后的误差约占实验结果的4.5%,误差符合要求.

图10 电机绕组温度实验与仿真结果对比

电机定子温升的仿真结果与实验结果如图11所示,经计算电机稳定运行后的有限元软件计算误差约占实验结果的5%,误差符合要求.因此可以认为有限元法计算电机额定运行情况下的温升是准确的.

图11 电机定子温度实验与仿真结果对比

4 电机水冷系统分析

对于大功率电机而言,额定工况电机温升较大,简单的自然散热往往不能满足电机冷却的要求.给电机增加水冷系统,通过水冷散热可使电机温升大大降低.由于水的比热容及对流散热系数大于空气,所以水冷散热效果要优于自然散热[4].外转子式永磁同步电机的热源主要集中在定子绕组,因此将水冷系统设置在电机定子上可以充分发挥水冷系统的冷却能力.

水冷系统冷却结构主要有3种:轴向水路、周向水路和并联水路.轴向水路的水流方向主要是沿电机轴向,水路的入口和出口在电机同侧.周向水路的水流方向是沿电机圆周的方向,水路入口和出口在电机轴向的两侧.这种水路结构会使电机两侧温差较大,靠近水路出口侧电机的温度大于靠近水路入口侧电机的温度.并联水路以周向水路为基础并进行改进,使水路的出口和入口在电机同侧,解决了周向水路中存在的电机两侧温差较大的问题.但是周向水路中主水路的水流速度大于支水路,使得水路内水的流速不均.本文采用的水路结构为轴向水路,在保证水流速度均匀的前提下,避免了在电机运行过程中出现电机两侧温度分布不均的情况.

假设水流入口处和出口处的温度差为ΔT,根据介质吸收功率的公式对冷却结构内水的流量进行求解[15].

标准编写组详细汇报了《页岩气田钻井井控安全技术规程》《页岩气井带压作业安全技术规程》两份标准的编制背景与目的、编制过程、主要技术内容、征求意见汇总采纳情况等四方面的内容。标准审查专家组对标准送审稿的各项内容进行了充分、细致的讨论和技术审定,并提出了修改建议,形成了审查专家意见。审查组专家认为,该标准起草程序完善,符合标准的编写要求,送审材料齐全,符合审查要求。但是标准中各项技术指标的确定多以涪陵地区页岩气开发为依据,建议在中石油、中石化、中海油等企业充分征求意见并根据反馈意见修改后,再次组织标准审查。

P=c·ρ·q·ΔT

(9)

式中,P表示冷却水吸收的功率;c表示冷却水的比热容;ρ表示冷却水的密度,q表示水流量.

假设水流入口和出口的温度差ΔT为10℃,经计算得

(10)

电机损耗的经验公式为

(11)

式中,P1表示电机损耗;K表示电机发热系数;P0表示电机额定功率;ηN表示电机效率.

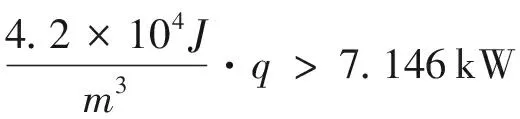

当电机发热最大时,取K=1,经计算得P1=7.146 kW,由于冷却水的吸热速率需要大于或等于电机损耗的产生速率才能达到限制电机温度升高及降温的效果,所以令P>P1,得

(12)

解得q≥28 L/min.

冷却水流速的表达式为

(13)

式中,v表示冷却水的流速;s表示水冷管的横截面积.水冷管的内径为16 mm,最终求得冷却水的流速为v=2.32 m/s.

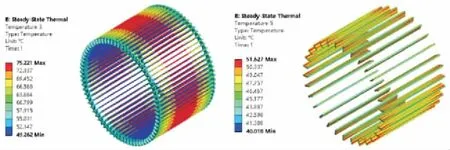

在原电机模型上增加水冷结构,水冷结构采用轴向水路,以S型盘绕在电机定子外侧的凹槽内,将水路的出口和入口设置在同侧.在流场仿真软件中设置边界条件及冷却水流速等参数,将求解器结果耦合到自然散热情况下电机稳态温度场的仿真模型中,计算电机稳定运行后水冷系统对电机的散热效果,有限元软件仿真结果如图12~15所示.

图12 电机整体温度分布 图13 电机定子温度分布

图14 电机绕组温度分布 图15电机永磁体温度分布

从图中可以看出电机整体的温度与自然散热相比得到不同程度的下降.电机定子的高温部分位于定子齿部,最高温度为28.872℃,比自然散热情况下温度下降超过50%.定子轭部分布有水冷系统,定子铁芯中由于涡流损耗和磁滞损耗[16]产生的热量被水冷系统的介质带走,加快了热量传递的速度.增加水冷结构后定子绕组最高温度下降超过30%,转子内嵌的永磁体温度下降超过60%.自然散热和水冷散热情况下的电机最高温度对比见表3.

表3 电机最高温度对比 (单位:℃)

当电机负载大于额定负载时,长时间的运行会使电机的温度高于额定负载下电机的温度,此时对电机的散热能力提出较高要求.

在电机过载5%的情况下,对电机的损耗进行仿真,进而求出生热率,此时的生热率见表3.

表4 电机各主要部分生热率 (单位:W/m3)

通过生热率计算电机的温升,如图16~17所示.从图中可以看出在该工况下电机绕组温升超过94℃,超过B级绝缘绕组温升限值,在自然冷却的情况下不能满足电机的散热需求.

图16 电机绕组温度分布 图17 电机定子温度分布

将上述自然散热方案替换为水冷散热方案,如图18~19所示.从图中可以看出采用水冷散热方案后绕组的温升下降到66℃,下降幅度达到29.8%,达到B级绝缘的绕组温升限值.定子温升由自然散热情况下的72℃下降到34℃,下降幅度超过52%,水冷散热系统有效降低了电机的温升,使其满足绝缘等级的要求.

图18 电机绕组温度分布 图19 电机定子温度分布

5 结 论

本文建立了110 kW电机有限元模型,计算了电机在额定工况下的磁场分布和稳定运行后电机的主要损耗.在此基础上计算了电机自然散热情况下的温度场分布,并进行了样机的温升实验.将仿真结果与实验进行对比,结果表明有限元计算存在一定误差,但是在可以接收的范围内,证明了有限元软件计算的准确性.在电机自然冷却模型的基础上设计了轴向水冷结构,计算了电机水冷情况下的温升.通过与自然散热仿真对比,结果表明水冷系统可以有效降低电机温升,保证电机在长时间运行下的可靠性,使定子绕组绝缘免受高温的破坏,防止永磁体因为高温而退磁.对今后研究降低大功率电机温升的方法提供经验和参考.