某型2T 叉车车架的模态分析与谐响应分析

李冠文

(1.桂林电子科技大学机电工程学院,广西 桂林 541004;2.广西建工集团冶金建设有限公司,广西 柳州 545005)

叉车随着物流不断发展而增长,但用户对叉车的要求越来越高,除了能满足安全性要求,其舒适性也需要提升。传统的内燃机存在叉车噪声大、振动大等缺点,使得用户使用过程中不太满意[1]。欲解决这些问题,需要从机械振动方面对人体和车架的影响进行分析入手,振动的强度、频率、方向和持续时间不同影响也不同[2]。对叉车的关键部件进行合理化设计以及分析优化,在设计阶段就要对叉车的关键部件进行分析优化,避免共振带来的振动问题。叉车车架作为关键部件之一,本文则对叉车的车架进行模态分析和谐响应分析,分析和预测车架振动情况,避免共振。

1 建 模

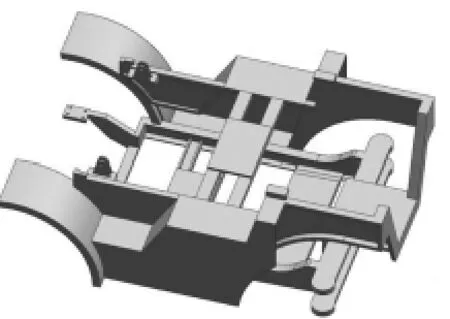

叉车车架主要采用边梁式和箱式两种结构,车架主要是通过焊接形成[3]。本文叉车车架采用UG NX 进行三维建模,如图1 所示。

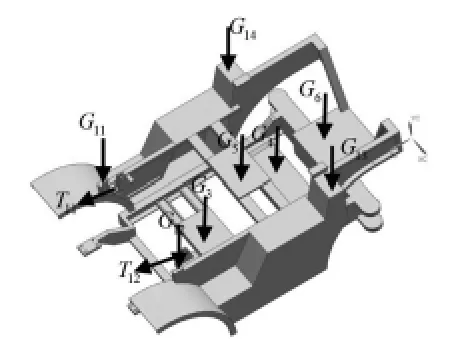

图2 车架受力分析图

图1 叉车车架三维模型

2 车架基础条件分析

在实际工作中叉车车架受力较为复杂,不同部位由于安装的零部件不同受力也不同。如图2 所示,受力分析过程如下[4]:

车架的前端两块连接板与驱动桥连接,连接板上均设置有与驱动桥螺纹连接的螺纹光孔,此部分将车轮和驱动桥所给的力传动到车架上,如图2 所示,两块连接板受外部力大小分别用N11和N12表示;

此外,在车架上还安装有变速器和发动机,分别安装在车架内部的中间和中后部分,给车架的重力分别用G3和G4表示,方向向下;顶部主要承载着人和座椅的重量,给车架的重力用G5表示,方向向下;护顶架安装在车架顶部,连接点为四个,给车架的重力用G11、G12、G13、G14表示,方向均向下。

车架前端处,即车架和门架倾斜油缸铰接的支座处,此处承载着货物及门架重量传来的分力及部分惯性力,给车架的拉力用T11、T12表示。车架尾端处安装着平衡重块,叫做平衡重安装区域。此处主要承受由平衡重作用于其上的力和安装于其上的护顶架及驾驶员、驾驶座传来的部分重力,此部分给车架的重力用G6表示,方向向下。车架尾端处,即转向桥支撑座处,此处主要承载转向桥负载作用和转向轮作用于其上的摩擦力作用[5]。

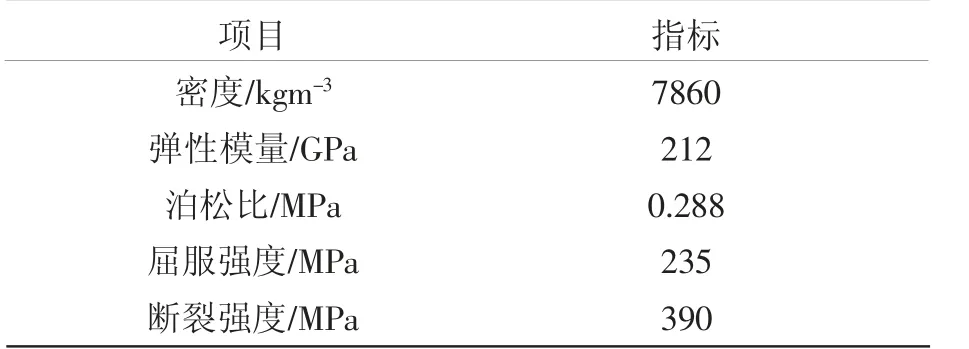

对于整个车架所使用的材料,本次设计车架的各个部件拟采用的材料均为Q235-A,Q235-A 的性能指标表1 所示。

表1 Q235-A 的性能指标

3 车架模态分析

3.1 模型的前置处理

在ANSYS Workbench 中建立模态分析的关系图,即进入Mechanical 中即可建立modal 的分析,在模态分析结果创建前6 阶模态分析。

3.2 模型的后处理

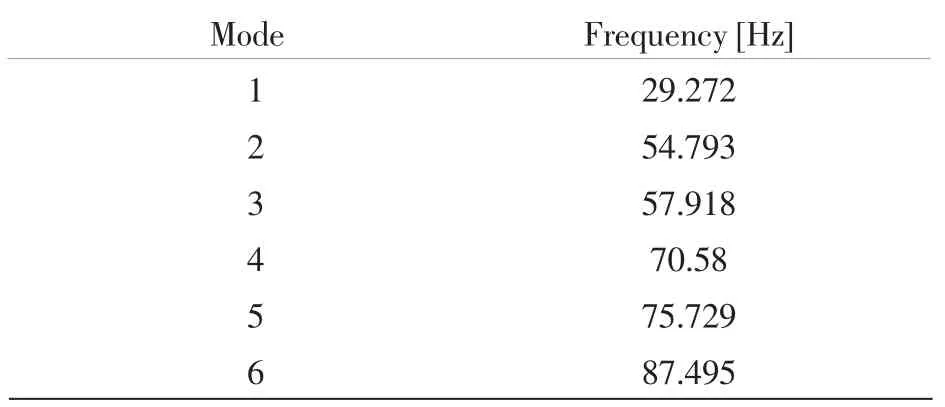

经过求解分析,得到前6 阶模态分析变形云图如下图2 所示,前6 阶模态分析的固有频率如表2 所示。

图2 前6 阶模态分析结果

表2 前6 阶模态分析的固有频率

叉车工作的振动来源是发动机,发动机不同工作状态的转速与对应的工作频率也不一样。叉车所用的发动机主要为柴油机,振动相对较大,叉车用的发动机在怠速时发动机的转速在700~780 r/min,其发出的一阶振动频率约为23~26 Hz,二阶频率约为46~52 Hz;叉车正常工作的时候发动机转速一般为2000 r/min 上下,所以对应的发动机一阶频率约为66.7 Hz,二阶干扰频率约为133.4 Hz;叉车空载的时候能达到最大速度,对应的发动机最高工作转速约为2400 r/min,此时对应的频率约为为160 Hz[2]。

从模态分析的结果可以看出叉车的车架的第1 阶、第2 阶、第3 阶、第5 阶和第6 阶模态的固有频率为29.272、54.793、57.918、75.729、87.495 Hz,都跟发动机怠速运转与正常运转时的激励频率没有重叠,发生共振可能性小。叉车车架的第4 阶固有频率为70.58 Hz 与发动机高速正常运转的激励频率相近66.7 Hz,应该进行调整。此外,叉车工作过程中的频率可能来源还有行驶过程中地面给叉车传递的频率,但均产生较低的频率,约为4~6 Hz,均与叉车叉架固有频率相差较大[2]。总体来说,叉车车架的其他阶次的固有频率均无重叠或者相近的,所以发生共振现象可能性小,总体来说车架的设计是安全合理的。

4 车架的谐响应分析

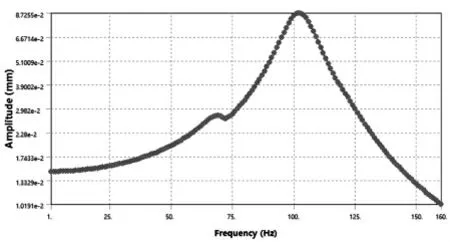

在ANSYS Workbench 中建立车架谐响应分析,创建与静力结构分析一致的约束,发动机最大速度运转时的最大输出频率为160 Hz,设置谐响应分析中最小频率0 Hz,最大频率160 Hz,分160 步求解;在车架上安装发动机的位置处施加激振力大小为500 N,方向为Y 方向;阻尼系数 设置为c=0.075 N·s·mm-1;最后在结果分析中添加总变形和谐响应结果,进行求解得到谐响应的结果如下图3。

图3 车架的谐响应分析结果

5 结 语

从图3 的车架谐响应分析结果可知,车架出现峰值的位置频率约为103 Hz 左右,这与车架的共振振动频率与内燃机、叉车正常行驶的频率错开,所以该叉车车架的设计是安全合理的。