不同制备条件对锑钨改性钒基中低温SCR催化剂性能的影响

姜 超, 仲兆平, 黄 金

(东南大学 能源与环境学院 能源热转换及其过程测控教育部重点实验室, 江苏 南京 210096)

燃煤电厂烟气脱硝主要采用SCR选择性催化还原技术[1],它具有脱除效率高,无副产物,不形成二次污染等特点。目前,钒基催化剂被广泛地应用于工程实践之中,由于传统的SCR反应器布置形式属于“高灰段”布置(300-400 ℃),因此,高浓度的粉尘与SO2严重制约了钒基催化剂的使用寿命[2,3]。为了使催化剂在清洁的烟气环境中获得较高的脱硝效率以及更长的寿命,多年来,各研究者期望开发得到低温脱硝催化剂(即SCR反应器置于除尘和脱硫装置之后)[4-6]。大量研究表明,锰基催化剂、铜基催化剂[7]、 铈基催化剂等具有良好的低温脱硝性能[8],但锰基催化剂、铈基催化剂普遍存在抗H2O和抗SO2性能较差的问题[9,10];铜基催化剂的低温活性以及抗硫中毒性能仍然缺乏针对性的分析评价。催化剂硫失活的原因有如下几点:催化剂表面生成的硫酸氢铵与硫酸铵会导致催化剂的活性点位被覆盖;催化剂活性组分的硫酸盐化;SO2与NO的竞争吸附。对钒基催化剂而言,硫酸盐多形成在钛位点而非钒位点[11],可见钒氧化物是一种难以被SO2毒害的物质。钒基催化剂的脱硝活性高低与钒含量的有着密切的关系,钒含量的增加会使得温度窗口向低温方向移动[12,13]。因此,回归传统的钒基催化剂,研究高钒含量下催化剂的低温脱硝性能。

锑元素的加入提高了催化剂表面的氧化还原和弱键合氧的能力[14]。锑添加入V2O5/TiO2催化剂中后,可以提高催化剂在低温下的脱硝活性[15],与V2O5-WO3/ TiO2催化剂相比,V2O5-Sb2O3/TiO2催化剂拥有更宽的温度窗口。在GHSV=5000 h-1,t=250 ℃的条件下,通入10%H2O与0.1% SO2后,V2O5-Sb2O3/TiO2的脱硝效率由96%降低到87%,而V2O5-WO3/ TiO2由88%降低到70%,这表明,V2O5-Sb2O3/TiO2有更优异的抗中毒能力[16]。WO3作为一种有效的改性剂,最初被引入到V2O5/TiO2体系中,以抑制TiO2的相变,从而稳定表面钒氧化物[17]。钨氧化物与钒氧化物之间的相互作用有利于钒物种的还原,可以提高催化剂的脱硝能力[18]。因此,考虑将锑-钨双助剂引入到高钒含量的V2O5/TiO2催化剂中,对改性催化剂进行研究。

在以往的Sb改性钒基催化剂的实验中,不同的研究者采用了不同的Sb前驱物:三氯化锑[19]或醋酸锑。三氯化锑可溶于水或无水乙醇,故在浸渍法中,其水溶液可以和钒前驱物(偏钒酸铵)水溶液同时与钛粉混合,一次性完成催化剂的浸渍(即一步浸渍法),但焙烧后Cl元素是否还有残余而影响到催化剂的性能,前人尚未有结论。醋酸锑只能溶于无水乙醇,故部分实验者在研究中,先将醋酸锑乙醇溶液与钛粉完成浸渍、焙烧,磨成细粉后再与偏钒酸铵水溶液完成浸渍、焙烧而得到Sb改性V基催化剂(即两步浸渍法)。显而易见,一步或两步浸渍法得到的改性催化剂,其表面结构是不同的。据此,不同的Sb前驱物及浸渍步数可能会对催化剂性能造成影响,故将Sb前驱物种类和浸渍步数作为实验变量加以研究。另外,不同的研究者在制备含Sb催化剂时,也采用了两种焙烧温度:400与500 ℃,但没有比较两种焙烧温度会对含Sb催化剂的性能产生何种程度的影响,因此,焙烧温度也需要作为实验变量加以讨论。

综上所述,本实验主要研究锑前驱物、浸渍步数和焙烧温度对锑钨改性钒基催化剂在中低温下脱硝性能的影响。

1 实验部分

1.1 催化剂的制备

实验采用浸渍法制备相应的V-W-Sb-Ti催化剂。将偏钒酸铵(NH4VO3)与钨酸铵(H40N10O41W12)溶于去离子水中并加入草酸帮助溶解。

两步浸渍流程如下:锑前驱物溶液(醋酸锑乙醇溶液或三氯化锑乙醇溶液)与TiO2粉末充分摇匀混合,旋转蒸干后在马弗炉中400 ℃(或500 ℃)焙烧5 h,得到Sb2O3/TiO2一次催化剂(Sb/Ti),冷却后研磨成粉并通过60目的筛网。将偏钒酸铵溶液与钨酸铵溶液倒入Sb/Ti中充分混合,旋转蒸干后再次400 ℃(或500 ℃)焙烧5 h。

一步浸渍法过程如下:将偏钒酸铵溶液、钨酸铵溶液与三氯化锑水溶液混合均匀,倒入装有TiO2粉末的烧瓶中摇晃均匀,旋转蒸干。将得到的块状物置于马弗炉内400 ℃(或500 ℃)焙烧5 h。所有样品焙烧后冷却至室温,研磨、压片、破碎、筛分制备得到0.3-0.45 mm的颗粒状催化剂。

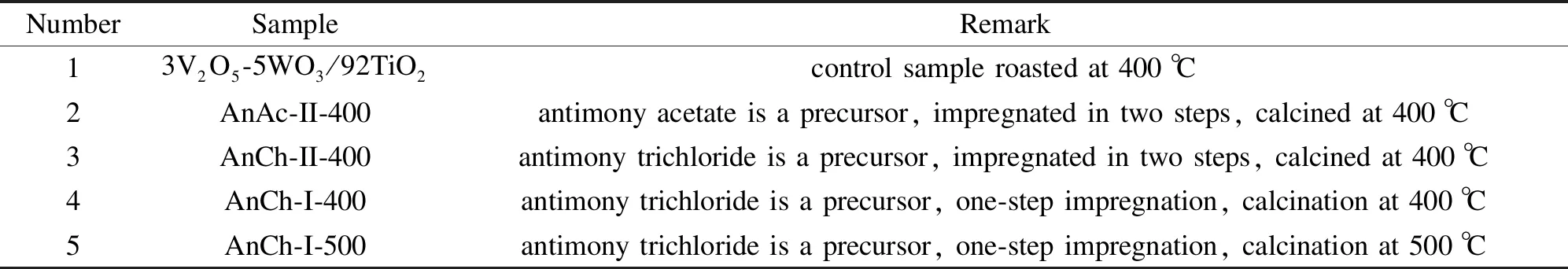

实验以3V2O5-5WO3-2Sb2O3/90TiO2配方(数字表示质量分数)来展开后续的研究,所有制备得到的催化剂如表2所示。制备得到的催化剂采用A-B-t的形式表示,A代表锑前驱物的种类:AnAc表示前驱物为醋酸锑(Antimony Acetate),AnCh表示前驱物为三氯化锑(Antimonous Chloride);B代表浸渍步数:I表示一步浸渍,II表示两步浸渍;t代表温度:400表示400 ℃焙烧,500表示500 ℃焙烧,另外制备3V-5W/92Ti催化剂作为实验对照。

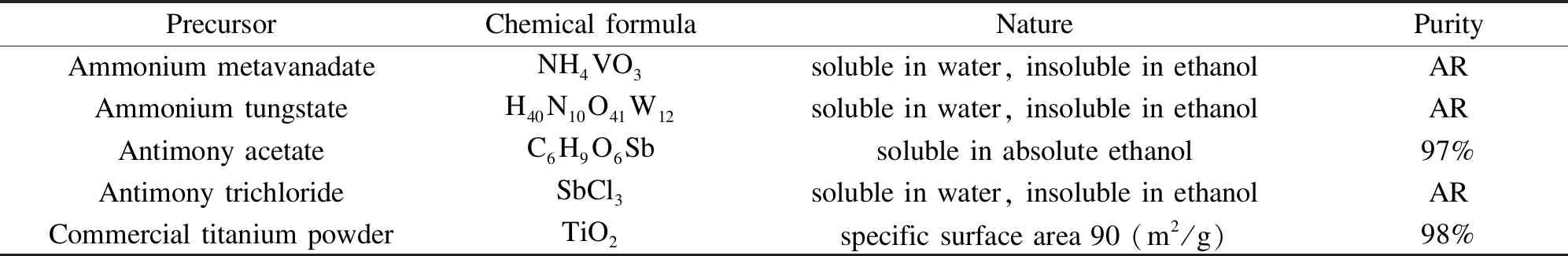

表 1 实验试剂

表 2 催化剂样品

1.2 催化剂的表征

N2物理吸附-脱附测试可以测定催化剂的比表面积以及孔隙结构。本实验在V-Sorb 2800TP比表面积及孔径分析仪上进行测试,取约0.2 g样品在250 ℃下进行预处理4 h。N2吸附-脱附等温线在-196 ℃的液氮温度下完成测定。比表面积采用多点BET方程计算。

X射线衍射技术用于催化剂的晶体形态分析,测试条件为:管电流40 mA,管电压40 kV,以Kα为放射源,Cu为靶,10°-80°扫描,步幅为0.02°。

NH3-TPD可以测定催化剂表面酸性。程序升温脱附实验在Fine Sorb 3010D化学吸附仪上进行,测试取约0.1 g样品进行测试,以20 mL/min的He为载气,400 ℃下进行预处理0.5 h。冷却至80 ℃后通入5%NH3/N2(20 mL/min)混合气,以10 ℃/min升温速率升温至700 ℃。测试过程中脱附的NH3由TCD(Thermal Conductivity Detector)热导器检测。

H2-TPR可以提供催化剂中金属氧化物之间或者金属氧化物与载体之间相互作用的信息[20]。同样采用Fine Sorb 3010D化学吸附仪进行测试,测试取约0.05 g样品进行测试,以Ar为载气,400 ℃下进行预处理0.5 h。冷却至50 ℃后通入10%H2/Ar(20 mL/min)混合气,以10 ℃/min升温速率升温至700 ℃。测试过程中消耗的H2由TCD热导器检测。

1.3 催化剂的活性评价

本实验催化剂的SCR脱硝活性在不锈钢固定床反应器中进行测试,反应器内径为10 mm。脱硝活性测试装置由配气系统、反应器主体以及气体分析系统三部分组成。模拟烟气组分如下:NO的体积分数为0.05%、NH3的体积分数为0.05%、O2的体积分数为3%,同时N2作为平衡气。气流总量为1.5 L/min,测试时空间气速为45000 h-1。在进行催化剂抗水抗硫测试时通入体积分数为0.01%的SO2以及10%的H2O。在测试过程中,NO、O2、N2O等气体体积分数通过德国MRU便携式烟气分析仪检测。去除率由公式(1)计算得到:

(1)

式中,NOx, in表示进口烟气气体组分体积分数,NOx, out表示经反应后尾气中气体组分体积分数。

2 结果与讨论

2.1 催化剂的脱硝性能

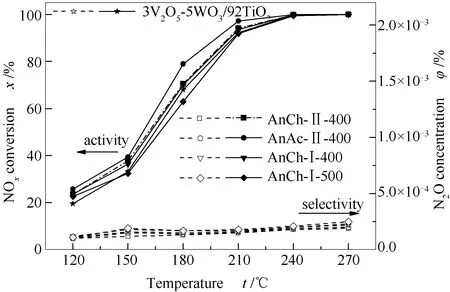

图1为不同制备条件下催化剂的脱硝活性测试结果。

图 1 不同制备条件下催化剂的脱硝活性

由图1可知,在400 ℃焙烧的条件下,Sb的添加使得催化剂在120-240 ℃的脱硝活性有了进一步提升。在180 ℃时3V-5W/92Ti、AnAc-II-400、AnCh-II-400和AnCh-I-400分别表现出68%、79%、71%和70%的NOx转化率。在180 ℃的测试温度下,比较AnAc-II-400与AnCh-II-400的脱硝活性可知,在两步浸渍的条件下,以醋酸锑为锑前驱物制备的催化剂脱硝效果更佳。观察AnCh-II-400与AnCh-I-400的测试结果发现,在150-210 ℃ AnCh-II-400的脱硝效率与AnCh-I-400相近,在180 ℃时,AnCh-I-400与AnCh-II-400的脱硝效率都约为70%,可见浸渍步数的改变对催化剂脱硝活性的影响并不显著。对比AnCh-I-400与AnCh-I-500的测试结果发现,在整个测试温度范围内,AnCh-I-400催化剂的脱硝活性略高于AnCh-I-500,在180 ℃时AnCh-I-500催化剂的脱硝效率仅为63%,可见400 ℃下焙烧的催化剂拥有更高的脱硝活性。不同催化剂的N2O生成情况非常接近,在270 ℃时约有0.0002%的N2O可在尾气中被检测。所有样品在120 ℃下的脱硝活性为19%-24%,这说明,改性钒基催化剂的脱硝效率在120 ℃是极限。

2.2 催化剂的比表面积和晶体结构

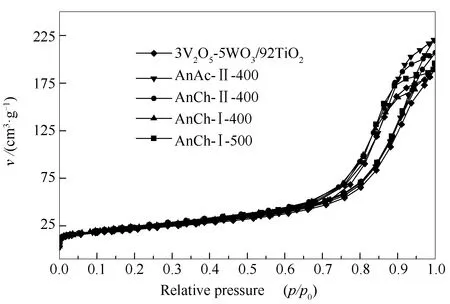

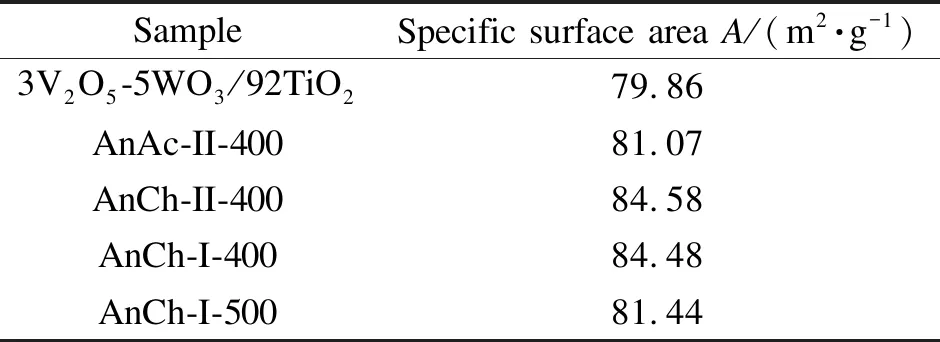

催化剂的比表面积作为影响气固接触反应的主要因素,通常是评价分析催化剂的基本物理参数。图2为催化剂的N2吸附-脱附曲线。由图2可知,Sb的掺杂、不同的前驱物、浸渍步数的差异以及焙烧温度的改变并不影响催化剂的物理结构,所有催化剂都属于介孔材料典型的Ⅳ型吸附-脱附等温曲线。表3为催化剂的BET比表面积。由表3可知,掺杂Sb后,各催化剂的比表面积有所增大,AnCh-I-400与AnCh-II-400两种催化剂具有相似的比表面积,两者比表面积仅相差0.1 m2/g,这表明,浸渍步数的差异对催化剂比表面积的影响很小。AnAc-II-400催化剂的比表面积为81.07 m2/g,小于AnCh-II-400催化剂的比表面积,这说明采用氯化锑为前驱物制备的催化剂可以获得更大的比表面积。AnCh-I-500催化剂的比表面积与AnCh-I-400的比表面积相差3.04 m2/g,可见400 ℃焙烧下获得的催化剂拥有更大的比表面积。

图 2 催化剂N2吸附-脱附曲线

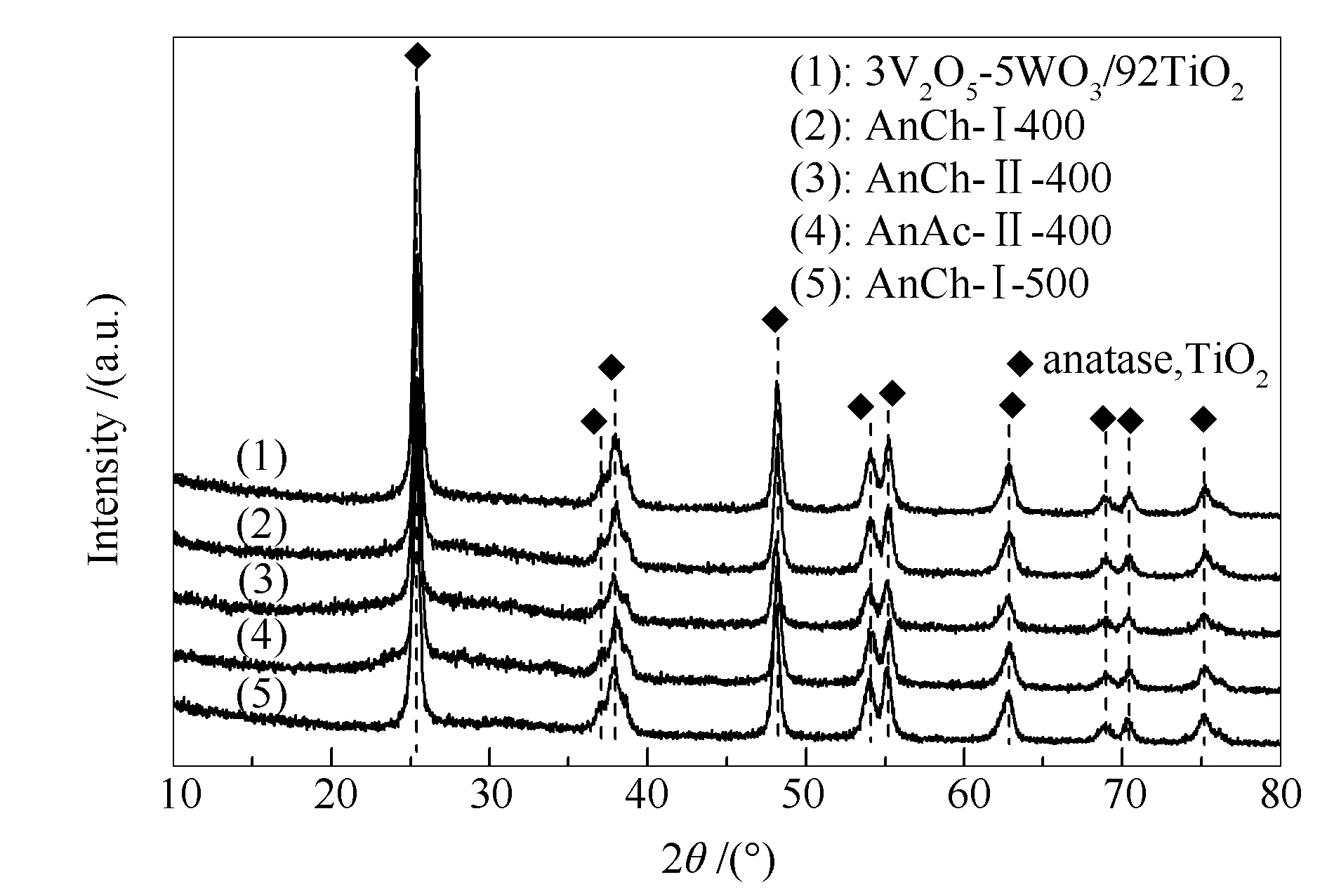

图3为五种催化剂的X射线衍射谱图。所有催化剂样品的XRD谱图中只检测到了锐钛型TiO2载体的衍射峰,衍射峰的强度并未因锑前驱物的不同,浸渍步数的差异及焙烧温度的改变而发生明显变化。在XRD谱图中并没有发现V2O5、WO3以及Sb2O3的晶体衍射峰,这表明上述三种氧化物在催化剂表面均匀分散,或者其形成的颗粒粒径极小,超出了XRD的检查范围。由此可知,不同的锑前驱物、浸渍步数以及焙烧温度没有影响到活性组分的分散,也未改变载体原有的晶体结构。

表 3 催化剂的BET比表面积

图 3 催化剂的XRD谱图

2.3 催化剂的表面酸性

3V-5W/92Ti的NH3-TPD谱图表明,不含Sb的V-W-Ti催化剂自身已具备大量的弱酸位点和强酸位点。尽管不同制备条件下制备的改性催化剂的NH3-TPD谱图略有差异,并且强酸位点的NH3脱附峰信号减弱,但总体而言催化剂还是具备大量的弱酸位点和数量可观的强酸位点。这表明掺杂Sb与改变制备条件,只是对V与W在TiO2上的竞争负载产生了不同程度的影响,不会使改性催化剂的整体表面酸性出现明显差异;另一方面,脱硝测试结果说明,V-W-Sb/Ti催化剂在200 ℃以下具备不错的活性,因此,结合NH3-TPD谱图分析,改性催化剂所具备的酸性位点的数量和强度,已经能满足催化剂在低温下吸附NH3的需求。

图 4 不同催化剂的NH3-TPD谱图

2.4 催化剂的氧化还原特征

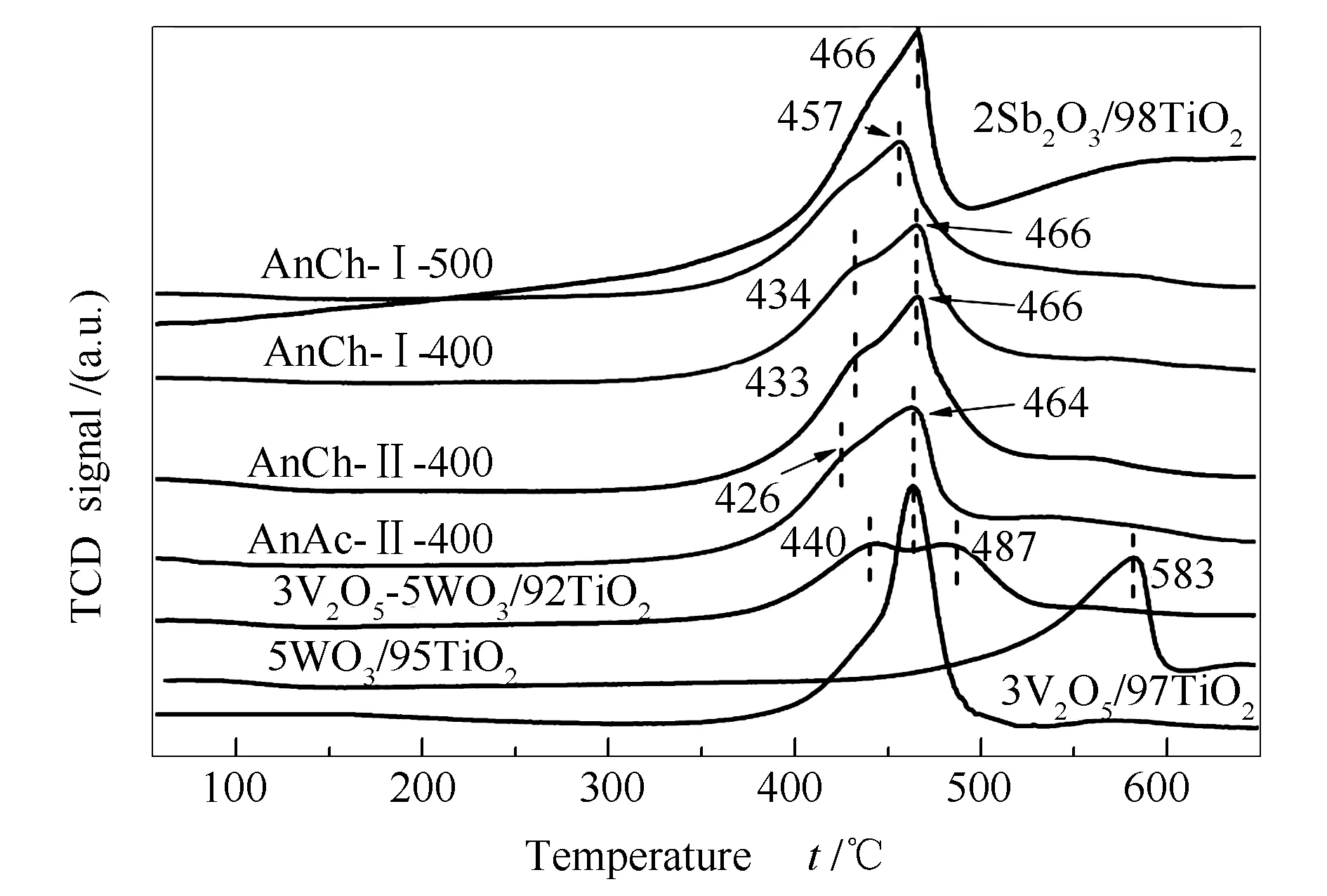

图5为不同催化剂的H2-TPR谱图。为了更加准确的归属各种氧化物的还原峰,又额外制备了 2Sb/98Ti、3V/97Ti和5W/95Ti样品,并进行了H2-TPR表征。由3V/97Ti谱图可知,在464 ℃出现的还原峰对应于钒氧化物的还原过程。5W/95Ti在583 ℃出现的还原峰则是对应W6+→W4+的还原[12]。当钒氧化物负载后,3V-5W/92Ti催化剂的钒氧化物还原峰提前到了440 ℃,钨氧化物的还原峰提前到了487 ℃[23-25]。2Sb/98Ti样品在466 ℃处出现了锑氧化物的还原峰。在400 ℃焙烧的条件下,含锑样品在466 ℃及附近出现的还原峰可归属于锑氧化物的还原,430 ℃及附近出现的还原峰可归属于钒氧化物的还原[26,27],并且钒氧化物的还原峰向低温方向移动。

图 5 不同催化剂的H2-TPR谱图

AnCh-II-400与AnCh-I-400的钒氧化物还原温度相同,并且两个样品的脱硝活性也相近,这说明它们拥有相似的氧化还原能力。因此,浸渍步数对改性催化剂的氧化还原能力影响较小。AnAc-II-400的钒氧化物的还原温度为426 ℃,而AnCh-II-400的钒氧化物的还原温度为433 ℃,AnAc-II-400的钒氧化物的还原温度是最低的,这表明,AnAc-II-400的氧化还原能力是所有样品中最强的,这与其拥有的最优脱硝活性相符合。3V/97Ti与2Sb/98Ti的谱图表明,钒氧化物和锑氧化物的还原主要是在400-500 ℃完成的[28],AnCh-I-500在457 ℃处的还原峰可归属于锑氧化物的还原,而在430 ℃附近的钒氧化物还原峰几乎消失。因此,与400 ℃的焙烧温度相比,500℃的焙烧温度改变了锑氧化物与钒氧化物的相互作用,进而导致钒氧化物被H2还原的作用减弱,使AnCh-Ⅰ-500的氧化还原能力最低。值得注意的是,AnCh-Ⅰ-500在脱硝测试温度范围内的活性也是最低的。含锑样品中钨氧化物的还原峰消失,说明掺杂Sb对W在载体TiO2上的负载影响最深。结合表征测试与脱硝活性测试的结果,发现氧化还原能力是V-W-Sb/Ti催化剂低温活性的决定因素,而非表面酸性。

2.5 催化剂的抗水抗硫性能

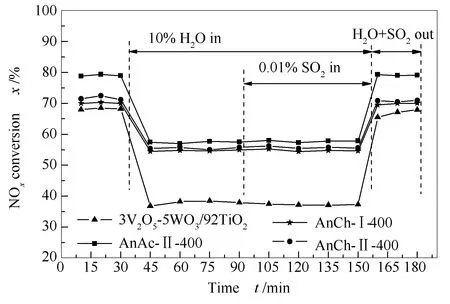

对催化剂进行了单独的抗硫测试,结果见图6。在180 ℃下通入0.01%SO2后,3V-5W/92Ti脱硝活性略有下降,而改性催化剂脱硝活性未发生明显改变,这表明在低浓度的SO2环境中,钒基催化剂具有良好的抗硫能力,切断SO2后脱硝活性恢复。图7给出了各催化剂在180 ℃下的抗水抗硫测试结果。通入10% H2O 15 min后,催化剂的脱硝效率明显下降,AnAc-Ⅱ-400的脱硝活性由初始的79%下降到57%,AnCh-Ⅱ-400的脱硝活性由起始的71%下降到了55%,AnCh-Ⅰ-400的脱硝活性由起始的70%下降到了55%,而3V-5W/92Ti的脱硝活性由68%下降到37%。H2O令催化剂失活的原因是H2O会与NH3在催化剂表面产生了竞争吸附,争夺活性位点,从而降低NOx的去除率[29,30],H2O在催化剂表明的羟基化过程会导致酸位点的减少。水蒸气严重制约了催化剂的脱硝效率,而锑元素的掺杂极大的提高了钒基催化剂的抗水能力。测试90 min后再通入0.01%的SO2,催化剂的脱硝活性未受到影响,停止通入水和硫之后,各催化剂脱硝活性恢复,这表明在180 ℃时,低浓度的SO2与H2O对催化剂失活的影响是可逆的。

图 6 180℃下催化剂的抗硫性能

图 7 180℃下催化剂的抗水抗硫性能

3 结 论

采用“锑-钨”作为双助剂添加入钒基催化剂中,得到的改性催化剂在中低温下的脱硝活性有了进一步的提升。表征结果表明,氧化还原能力是V-W-Sb/Ti催化剂低温活性的决定因素。

不同的制备条件会对V-W-Sb/Ti催化剂的脱硝活性产生影响。以醋酸锑为前驱物制备的催化剂脱硝效果优于三氯化锑;400 ℃下焙烧制得的催化剂脱硝效率高于500 ℃下制备的催化剂;浸渍步数对催化剂活性的改变较小。

相较于AnCh-Ⅰ-400与AnCh-Ⅱ-400,AnAc-Ⅱ-400在洁净气氛下表现出更高的脱硝活性,但通入模拟实际烟气环境浓度的SO2和H2O后,脱硝效率仅相差2%,而AnCh-Ⅰ-400制备过程相对方便简单,因此,AnCh-Ⅰ-400更具有工业应用价值。