热解重油加氢裂化制取高芳潜石脑油的研究

黄 澎, 李文博, 毛学锋, 马博文

(1. 煤炭科学技术研究院有限公司 煤化工分院, 北京 100013; 2. 煤炭资源开采与洁净利用国家重点实验室, 北京 100013)

低阶煤的结构特点决定了其挥发分高、活性强。由于水分和氧含量高而热值低,直接利用(燃烧或气化)效率低,经济价值明显低于高阶煤,大规模开发利用必须先对其进行加工提质。低阶煤的热解实现了煤中不同成分的梯级转化,是一种资源高效综合利用方法[1-3]。低阶煤热解焦油主要组成是煤中的挥发分,故保留着原料煤的一些基本性质特点,芳烃含量高,氮、氧杂原子含量较高,氧化安定性较差[4,5]。Sun等[6]采用溶剂萃取和柱色谱分离相结合的方法,对中温热解焦油进行了分析。结果表明,较重组分中H/C比较低,相对分子质量较低,芳香度较高,杂原子数量最多。Fan等[7]采用高分辨率飞行时间质谱方法对热解煤焦油重质沥青正己烷可溶物部分多环芳烃(PAH)进行了表征和鉴定,从MALDI谱中提取了高丰度的非取代芳烃,对其微观结构分析表明,重质馏分中含有大量的芳烃, 尤其是多环芳烃, 链烷烃含量较低。其结构性质决定了即使在苛刻条件下加氢使芳烃全饱和, 也难于单独制取十六烷值高于45的柴油产品;另一方面,国际油价近两年一直处于低位徘徊,单纯制取燃料油已经很难取得经济效益,而芳烃是一种非常重要的基本有机化工原料, 主要包括BTXE(苯、甲苯、二甲苯和乙苯), 芳烃每年需大量进口。据统计分析, 2018年,中国二甲苯进口量超过1.6×1010kg,混合芳烃进口量超过1.1×1010kg,对外依存度>40%,寻找新的芳烃来源以满足供需缺口已成为当务之急。

石脑油型加氢裂化技术在石化行业早已涉及并广泛应用,夏强斌[8]对工业上石脑油型加氢裂化反应过程的影响因素进行了研究,转化深度的提高有利于增产重石脑油,但选择性和芳烃潜含量有所下降;Peng等[9]对渣油催化裂化轻循环油(LCO)加氢进行了更深入的研究,较高的压力温度下,避免了热力学的限制,副产石脑油的芳潜含量较高,反应过程促进了二环芳烃和三环芳烃转化为单芳烃。在煤基油领域,黄珏等[10]对煤液化油进行分离、分析及优化利用,富芳烃馏分中的芳烃潜含量(质量分数)为75.73%,约为直馏石脑油的2.5倍,是优质的催化重整原料;Huang等[11]对煤液化油石脑油制取芳烃进行过研究。结果表明,煤液化石脑油馏分经过催化重整后BTXE收率大于55%,煤基石脑油作为提取芳烃的原料具有显著的技术和经济价值。目前,对热解焦油加氢机理和催化剂的研究报道很多,相关工艺基本成熟,并建成多套示范装置,但多以对于其轻中质馏分进行加工,制取燃料油为主,重质馏分多作为改性沥青或延迟焦化原料[12-17];以制取芳烃为目的研究报道较少,采用重质馏分为原料未见系统研究,缺乏反应过程对产物性质和族组成分布的影响探索,因此,本研究以低温热解焦油重质馏分为源头,首先进行悬浮床加氢裂化,产物轻质油采用固定床进行了加氢裂化制取石脑油的研究,并着重考察了温度对反应过程的影响,对产物分布和族组成的变化进行了详细研究。

1 实验部分

1.1 原料性质分析

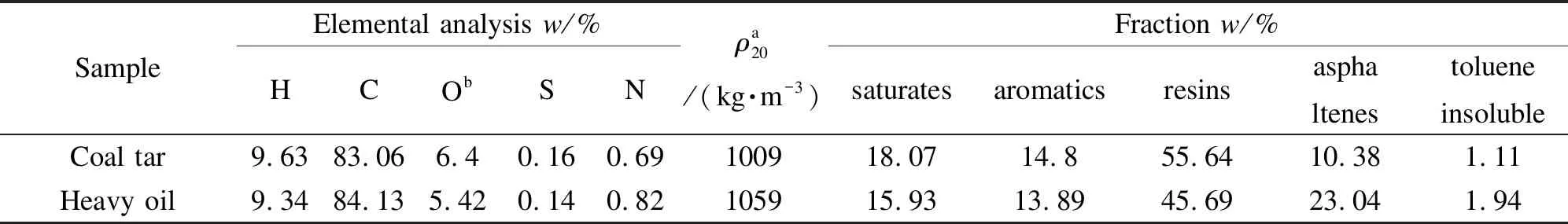

本研究采用煤焦油为哈密低温热解焦油(性质见表1)。采用实沸点蒸馏装置,依据ASTM D2892标准方法,对脱水后新疆低温煤焦油进行实沸点蒸馏宽馏分切割试验,其中,>350 ℃重油馏分作为悬浮床加氢裂化的原料(性质见表1)。

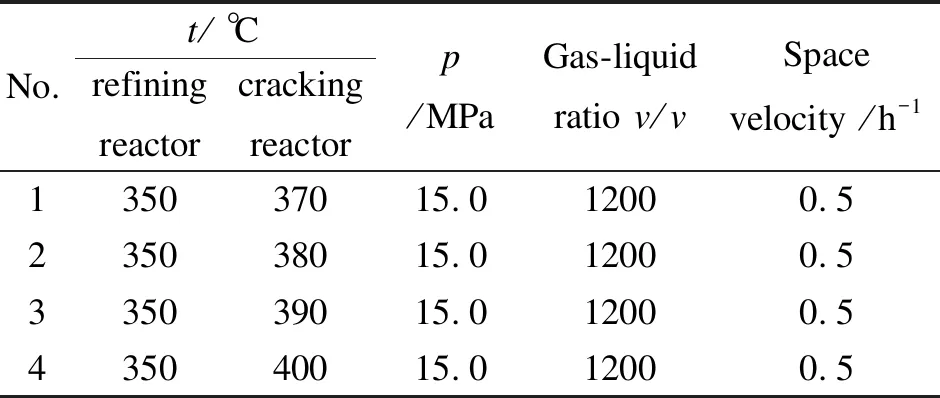

表 1 煤焦油和煤焦油重油馏分性质

a: density at 20 ℃;b: by difference

1.2 悬浮床加氢裂化

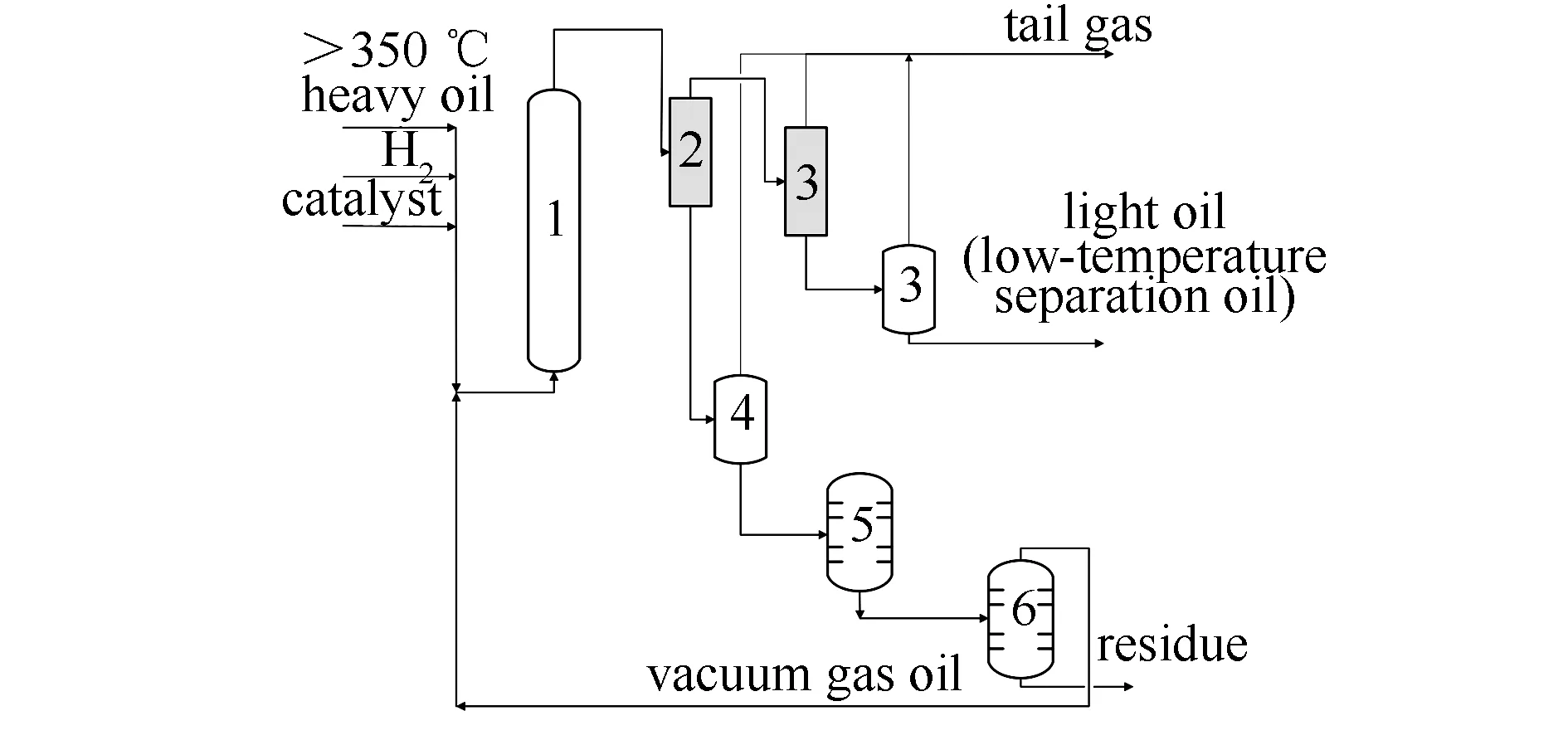

重质馏分的悬浮床加氢裂化在煤炭科学技术研究院250 kg/d连续装置上进行,工艺流程示意图见图1,反应条件为:450 ℃,19 MPa。催化剂为油溶性钼系催化剂,添加量1000 mg/kg。

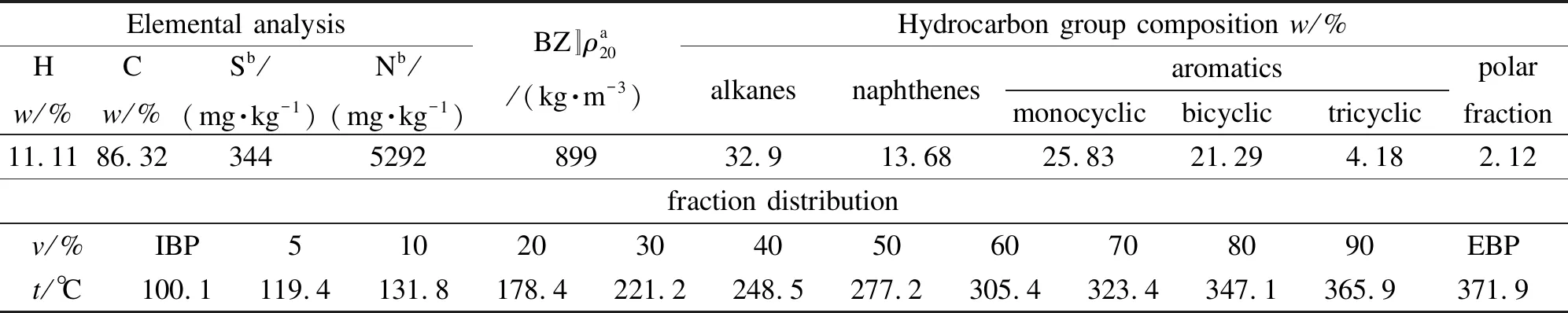

悬浮床加氢裂化反应后,大部分重油馏分转化为<370 ℃轻质馏分,经反应器的低温分离器分离接收,作为本次固定床加氢实验所用原料油,其基本性质见表2。 低分分离器分离出的轻质油保留了煤的基本结构特点,富含环状结构,其中,环烷烃13.68%,单环芳烃25.83%,双环芳烃21.29%,适宜作为后续固定床加氢裂化-重整的原料,加氢后低分油外观呈清亮橙黄色,黏度较低,氢含量显著提高,馏程范围100.1-371 ℃,氮含量>5000 mg/kg,高氮也是煤基油的特点之一,碱性氮的脱除是煤基油提质加工的难点[18]。

图 1 重油悬浮床加氢裂化流程示意图

表 2 悬浮床加氢轻质油产物基本性质分析

a: density at 20 ℃;b: determined by sulfur and nitrogen microanalyzer

1.3 固定床加氢裂化

轻质油的固定床加氢裂化在200 mL/h固定床的连续加氢装置上进行,采用工业上常用的精制-裂化串联反应工艺(图2)。

图 2 固定床加氢裂化流程示意图

原料油经高压进料泵升压后和氢气混合进入加氢精制反应器上部,下部出来的加氢精制油进入加氢裂化反应器。轻质油和氢气经过反应器上部预热段预热升温后,进入催化剂床层,在绝热情况下进行加氢精制加氢裂化反应。加氢裂化生成油和未反应的氢气从反应器下部流出,进入高压分离器。高分内设置振动式液位计,和气动调节阀联动控制高分的液位。高分出的尾气,进入水洗罐水洗,气体经系统压力控制阀后放空。高分下部分离出裂化生成油,进入稳定塔,下部出裂化生成油产品。上部气体经控制阀后放空。

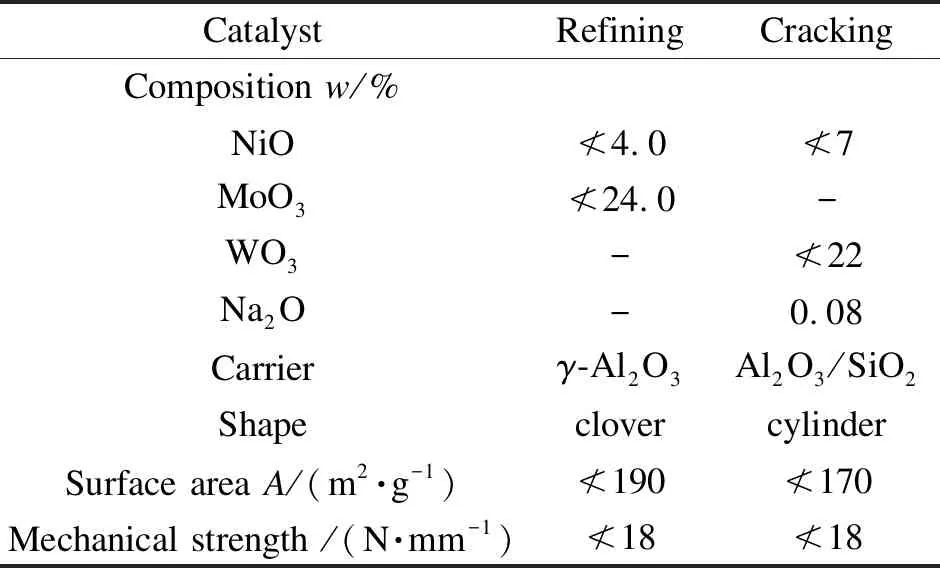

实验反应条件见表3(由于煤基油特点,氮含量明显超石油系油品,根据已有工业运行经验,反应压力统一设定为15 MPa)[19-22],每12 h为一条件周期,每个条件之间过渡6 h,主要考察反应温度对裂化过程的影响,采用的催化剂自主研发的精制剂和裂化催化剂,性质见表4。

表 3 反应条件

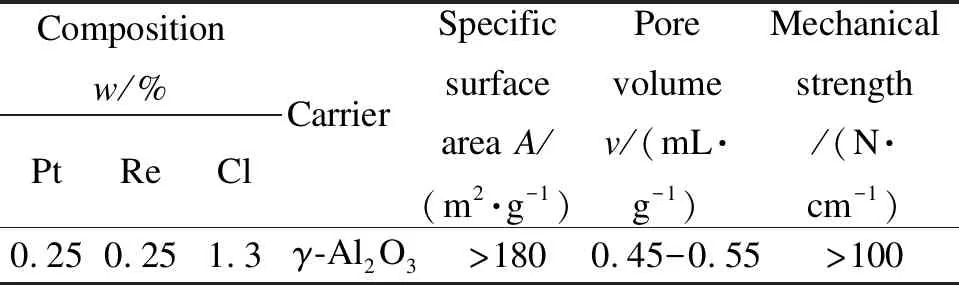

表 4 加氢催化剂性质

1.4 催化重整

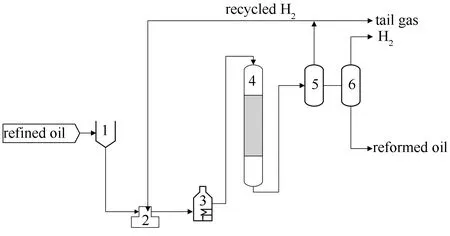

催化重整实验在200 mL/h固定床连续催化重整装置上进行,催化重整反应条件参考研究者前期对液化油石脑油馏分重整的条件设定(反应温度490 ℃,压力2.5 MPa,H2/oil比1100,空速2 h-1)[11]。催化剂为铂铼催化剂,性质见表5。流程示意图见图3。

表 5 催化重整催化剂性质

图 3 催化重整实验流程示意图

1.5 实验过程计算与产物分析

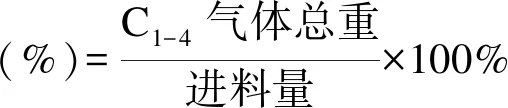

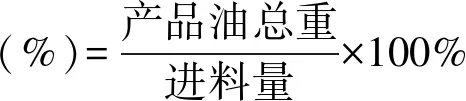

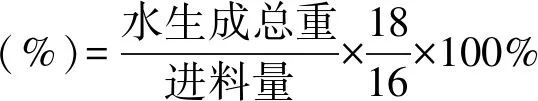

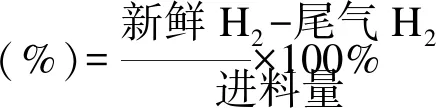

加氢精制-裂化条件实验结束后。进行物料衡算,对裂化后产物油进行馏分切割,采用标准为ASTM D2892。对<180 ℃石脑油馏分(Naphtha fraction)和>180 ℃柴油馏分(Diesel fraction yield)产率、水产率、尾气中的NH3、H2S和C1-4气产率进行计算(重整过程计算参照此方法,氢耗呈负值,实际为氢气产率)。

1.5.1 产物收率计算方法

(1)

(2)

(3)

(4)

(5)

(6)

1.5.2 石脑油芳烃潜含量计算

石脑油芳烃潜含量(Ar%)计算如下:

Ar(%)=a×C6N(%)+b×C7N(%)+c×C8N(%)+∑Ar(%)

(7)

式中,a、b、c分别为C6、C7、C8环烷与芳烃间的转换系数,其值分别为:

a=苯相对分子质量(78)/C6环烷相对分子质量(84)=0.93;

b=甲苯相对分子质量(92)/C7环烷相对分子质量(98)=0.94;

c=二甲苯相对分子质量(102)/C8环烷相对分子质量(112)=0.95;

∑Ar(%)为原料中总的芳烃含量。

1.5.3 产物分析测试方法

对C1-4气相产物进行色谱分析,色谱条件:Agilent7890,TCD检测器,GDX401+5A分子筛色谱柱;产物油元素分析采用德国Elementar元素分析仪;微量氮硫分析采用美国ANTEK9000硫氮分析仪, 其中,氮的测定参照标准 SH/T0657,硫的测定参照标准 SH/T0689;石脑油相对分子质量采用冰点下降法,参照行业标准SH/T 0169进行测定;石脑油折光率采用行业标准SH/T—0724进行测定;对裂化后石脑油族组成变化进行分析,采用石化系统通用行业标准SH/T—0714进行检测,并结合SH/T—0729进行计算。

2 结果与讨论

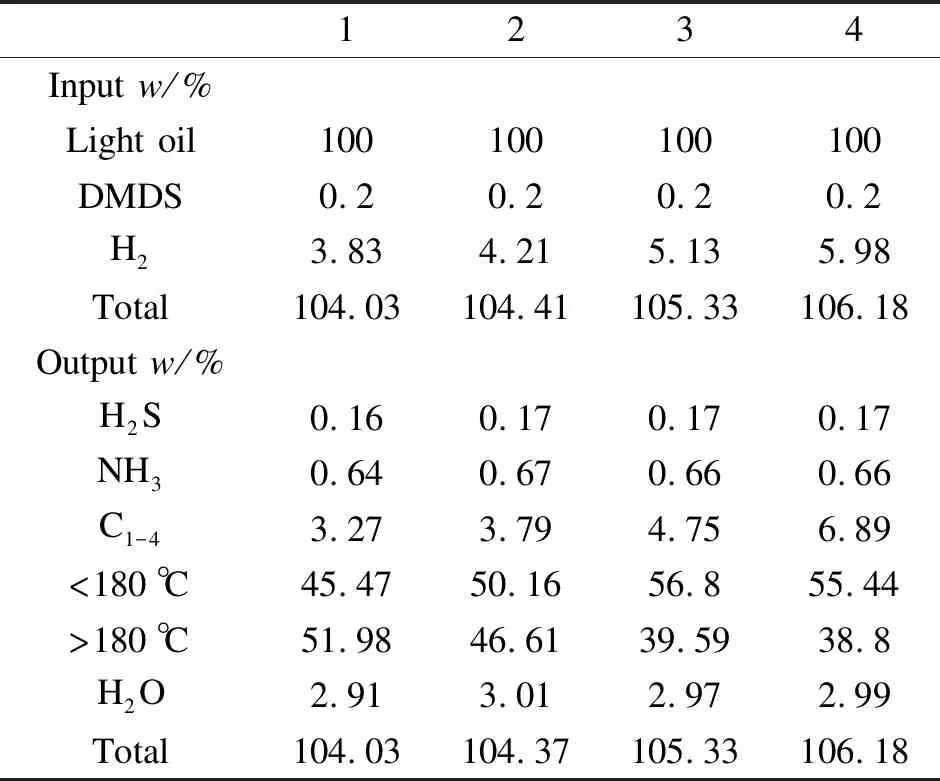

2.1 固定床加氢裂化物料平衡

对加氢裂化过程进行了物料衡算,从表6可以看出,裂化后<180 ℃石脑油和>180 ℃柴油馏分收率合计在94%以上,最高97.05%,C1-4裂化气体产率最高为6.89%,在该系列反应条件下,低沸点馏分的过度裂化得到了有效控制。反应中不同条件下H2O、H2S、NH3产率基本接近,结合表2原料轻质油元素分析结果经过计算可知,反应过程中硫、氮、氧杂原子化合物几乎完全脱除。

表 6 加氢裂化物料平衡

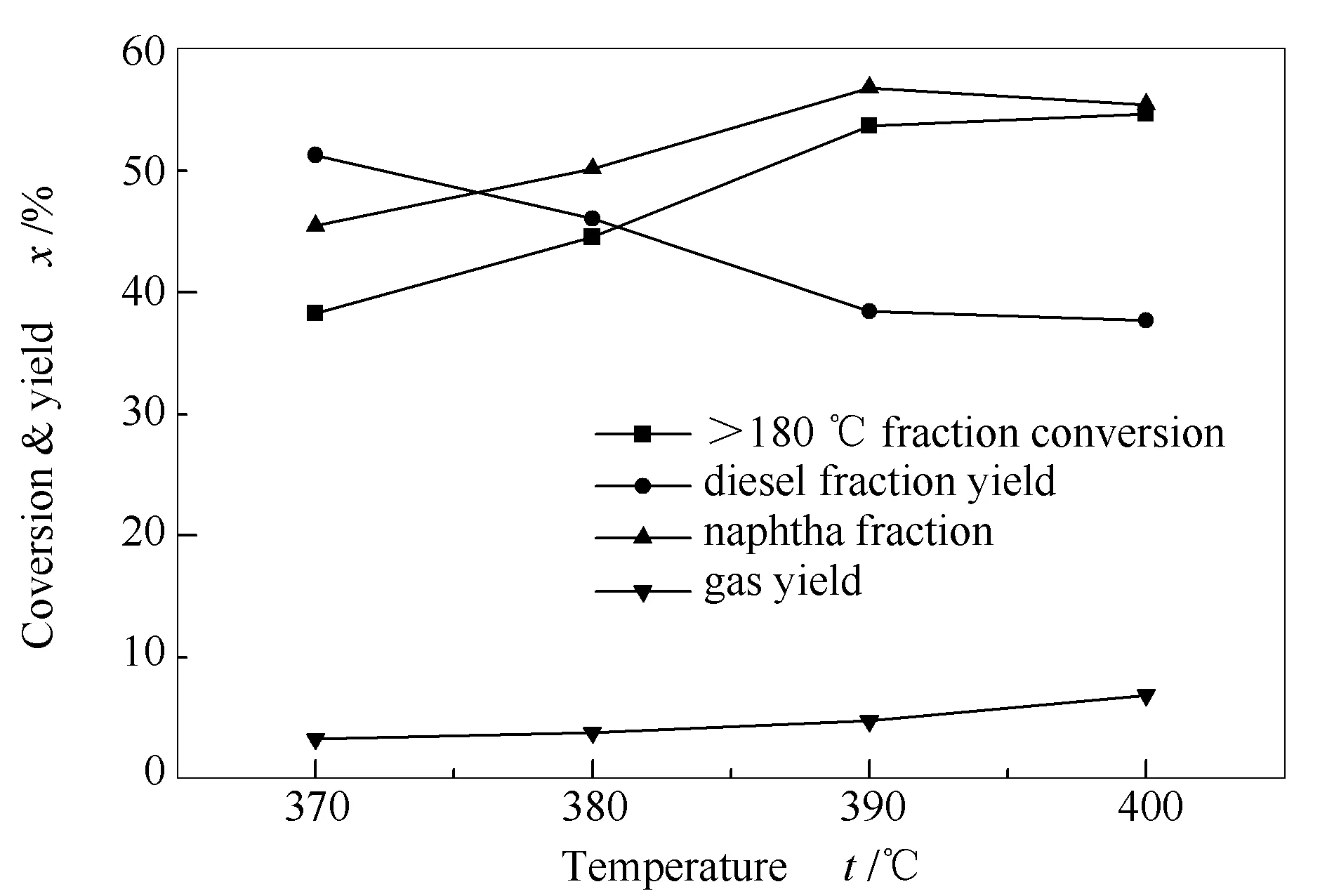

2.2 反应温度对转化率和产品分布影响

温度对转化率和产品分布的影响见图4。由图4可以看出,反应温度由370 ℃提高至380 ℃,原料轻质油中>180 ℃的馏分转化率由370 ℃下的38.36%提高到380 ℃的下的44.53%,390 ℃下快速提升至53.68%,在此温度区间内,催化剂呈现较高的升温敏感性和反应活性,400 ℃转化率为54.63%,提升不明显;于此同时,石脑油收率呈现先增加后减小的趋势,390 ℃条件下最高可达56.8%,400 ℃条件下减少至55.44%,其原因是随着裂化温度的提高,裂化C1-4气体的产率随之增加,由370 ℃下的3.27%增加至400 ℃下6.89%。从保证最大石脑油收率,减少低价值的C1-4气体产生和保护加氢裂化催化剂的角度出发,反应温度不应超过400 ℃。

图 4 反应温度对转化率和产物分布的影响

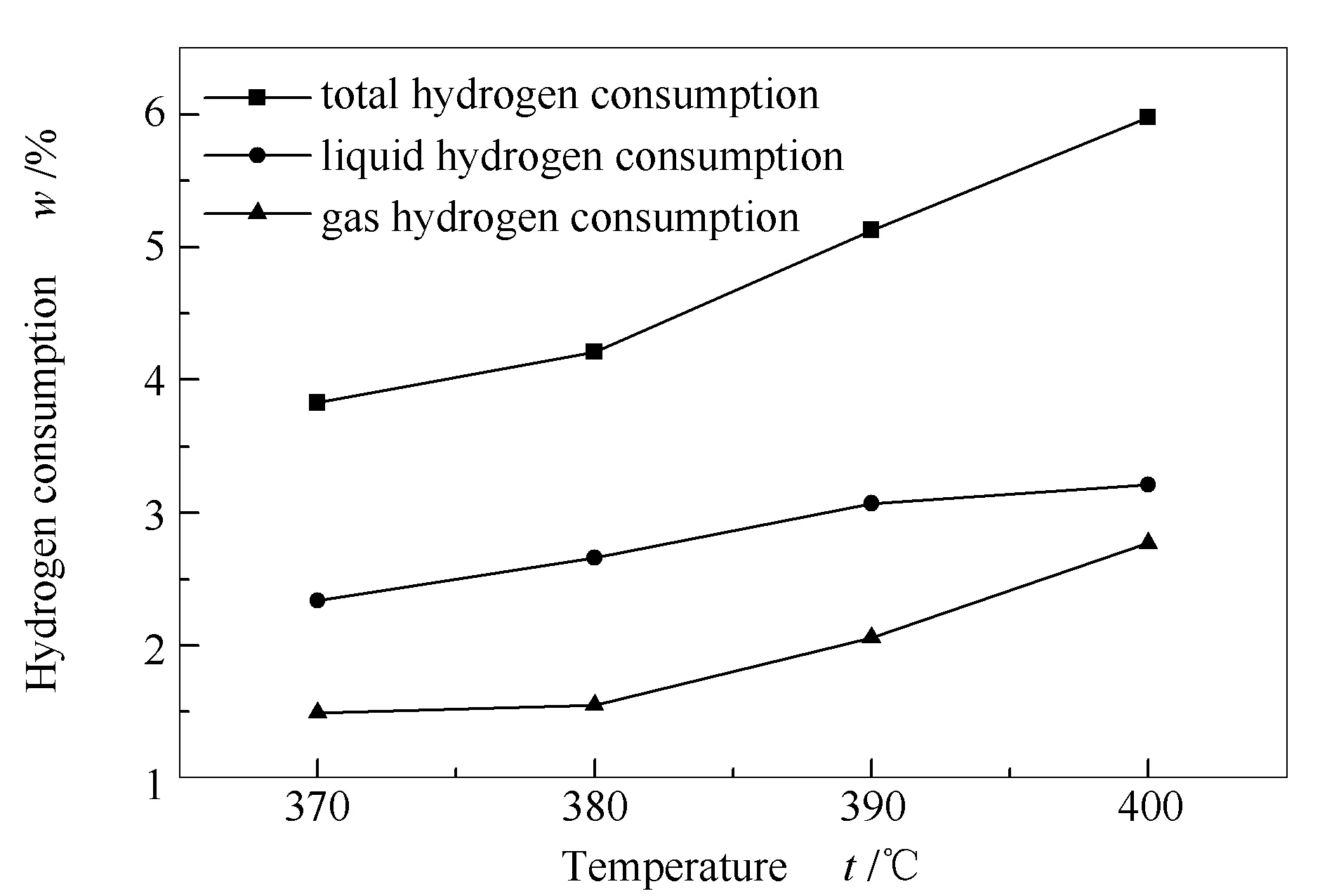

2.3 反应温度对过程氢耗的影响

反应温度对过程氢耗(hydrogen consumption)的影响见图5。由图5可以看出,随着反应温度的升高,氢耗逐渐由3.83%提高至5.98%,说明反应中发生了深度的加氢反应。通过反应前后的氢平衡计算得到了液相产物氢耗(liquid hydrogen consumption)和气相产物氢耗(gas hydrogen consumption),反应温度提高至380 ℃以上,用于提高产品油品氢含量的液相产物氢耗变化趋于缓慢(390 ℃下为3.07%,400 ℃下为3.21%),说明氢气的消耗对于石脑油产率的提升贡献并不显著;而用于提高C1-4气体氢含量的气相产物氢耗增加迅速,由1.55%迅速增加至2.77%;为了尽量提高产物油中<180 ℃石脑油收率, 同时限制低价值C1-4气体产量,降低氢耗,结合反应温度对转化率和产品分布影响,可以确定针对本轻质油样品,最佳加氢裂化温度为390 ℃,在此温度下,总氢耗为5.13%,其中,液相产物氢耗为3.07%,气相产物氢耗为2.06%。

图 5 反应温度对氢耗的影响

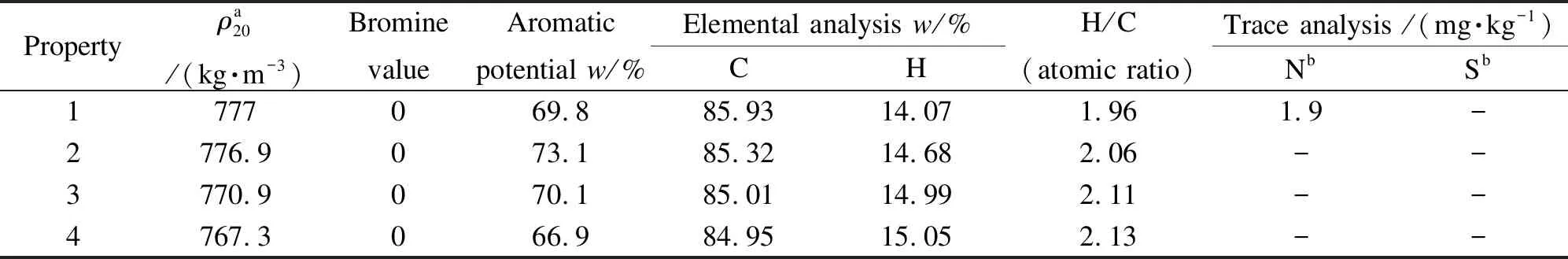

2.4 反应温度对石脑油基本性质的影响

对加氢裂化后的石脑油的基本性质分析,结果见表7。由表7可知,条件2-4采用微量氮硫测定已经检测不到S、N含量,再次证明了石脑油馏分的S、N杂原子几乎完全脱除;同时氢含量显著提高,由原料油的11.11%最高提升至15.05%,氢碳原子比大于2.1。溴价检测四种条件下为0,说明烯烃类物质得到了完全的饱和,热力学上加氢饱和也属于较易进行的反应。

表 7 加氢裂化后石脑油性质分析

a: density at 20 ℃;b: determined by sulfur and nitrogen microanalyzer

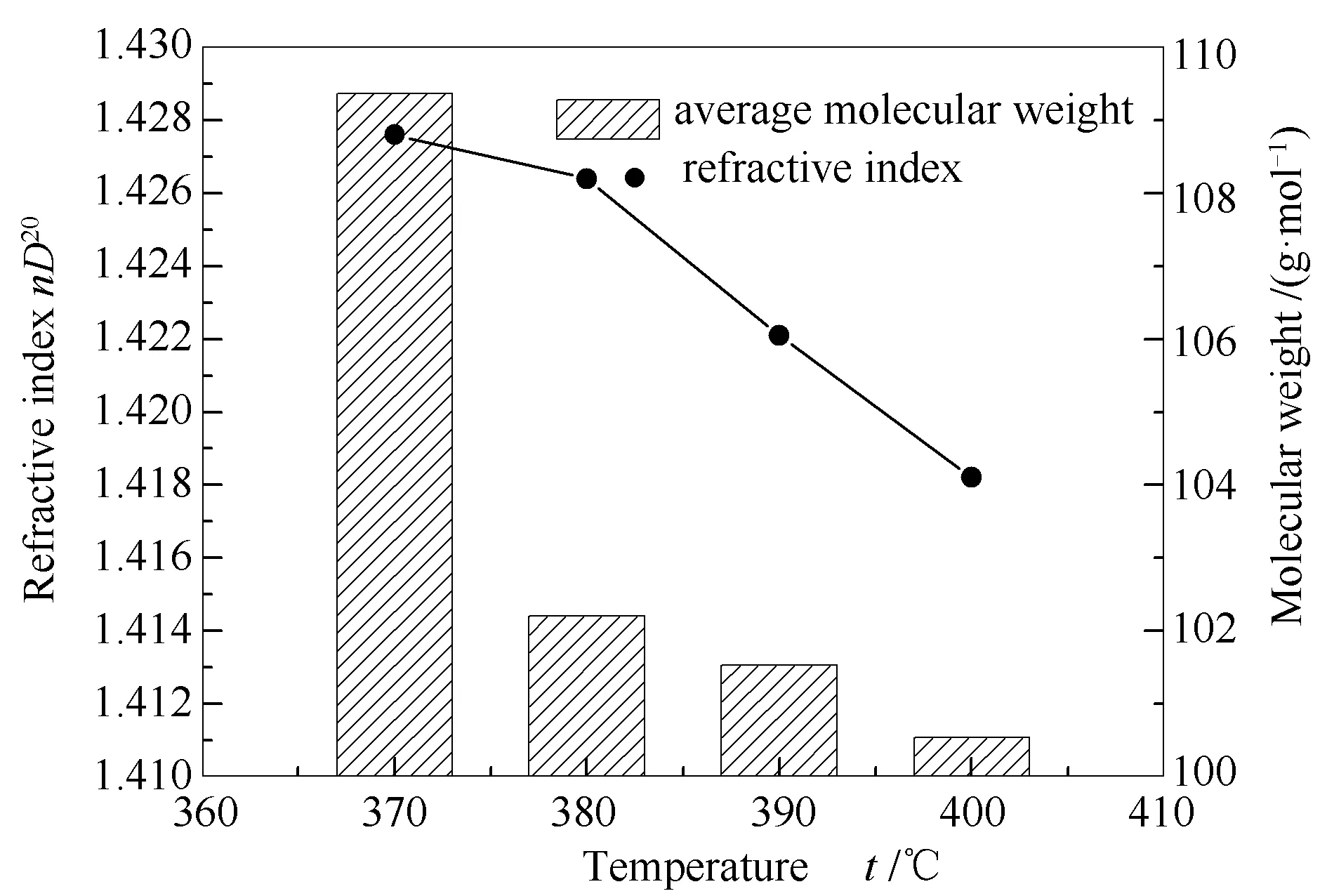

折光率和平均相对分子质量随温度变化如图6所示。由图6可知,碳数相同而结构不同的烃类折光率,芳香烃大于烷烃,对于同族烃类,烷烃的折光率nD20随着相对分子质量的减小而减小,而单环芳烃的折光率nD20随着相对分子质量的减小而增加[23,24]。裂化后石脑油阿贝折光率nD20由1.4276降低到1.4182,相对分子质量由109.37降低到100.54。故由折光率和相对分子质量可以初步判断裂化后石脑油产物烷烃化合物类型占据支配地位;产物族组成分析结果表明,石脑油的芳潜测定值最低为66.9,最高为73.1。芳潜值是原料转化为芳烃的潜在能力,主要和环烷烃和芳烃含量相关,综合裂化后石脑油的芳潜测定值与折光率的测定结果可知,石脑油中环烷烃占主要部分。

图 6 折光率和平均相对分子质量随温度的变化

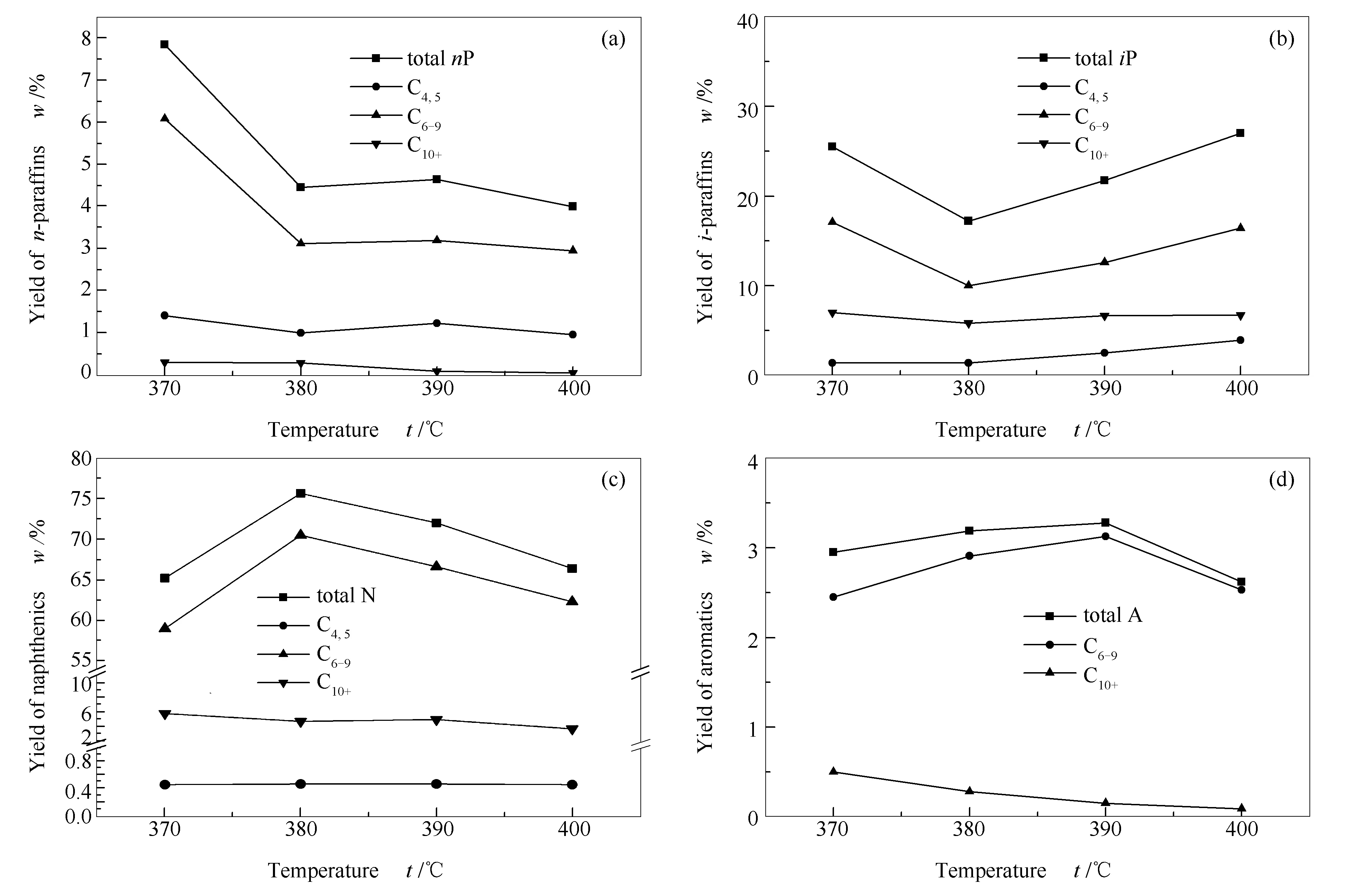

2.5 反应温度对石脑油族组成的影响

对反应后族组成的变化进行了研究,包括正构烷烃(n-Paraffins,以下简称nP),异构烷烃(i-Paraffins,以下简称iP),环烷烃(Naphthenics,以下简称N),芳烃(Aromatics,以下简称A)四种组分。族组成随温度变化趋势见图7所示。由图7可以看出,nP类总体呈现减少的趋势(如图7(a)),说明反应中发生了异构化或环化反应,其中,主要以C6-9化合物为主;iP类呈现先减少后增加的趋势,其中,变化比较显著的是C6-9类iP(如图7(b)),分析其主要原因是,部分iP首先发生了加氢裂化转化为C1-4气体产物或少部分发生环化反应转化为N类化合物,石脑油中检测到有微量溶解的C4轻质烃类存在;随着反应的进行,nP异构化转变为部分iP;环烷烃含量先增加后减小,主要以C6-9的环烷烃为主(如图7(c)),在380 ℃下含量高达75.61%,在390 ℃最高石脑油收率的情况下含量为71.99%,环烷烃类化合物是石脑油主要的芳潜组分,以重整油为目标的情况下,裂化反应过程中应尽量在保证石脑油收率的同时,提高环烷烃类化合物组分含量;精制-裂化过程中芳烃类化合物大部分被饱和,主要以C6-9的芳烃类化合物为主,其含量随温度变化趋势并显著,作为重整的原料,芳烃组分无需深度饱和完全脱芳,在390 ℃最高石脑油收率的情况下含量为3.13%。

图 7 反应温度对产物族组成变化的影响

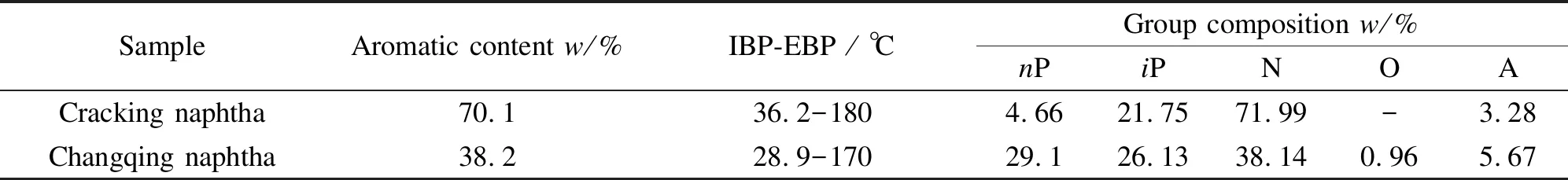

2.6 裂化石脑油与石油基石脑油催化重整对比研究

以条件3裂化石脑油为原料进行催化重整制取BTXE的研究,采用石油系适宜的重整原料长庆中间基石脑油作为对比,性质如表8所示,根据族组成详细数据对芳烃潜含量进行了计算,裂化后石脑油芳潜值为70.1,长庆石脑油为38.2,长庆石脑油含有定量的烯烃类物质(Olefins,简称O)。催化重整反应物料平衡见表9。

表 8 催化重整石脑油性质

表 9 重整过程物料平衡

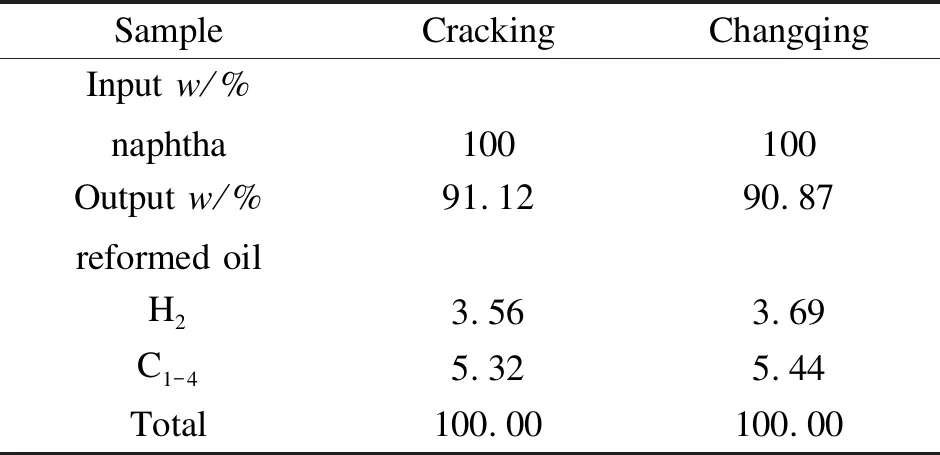

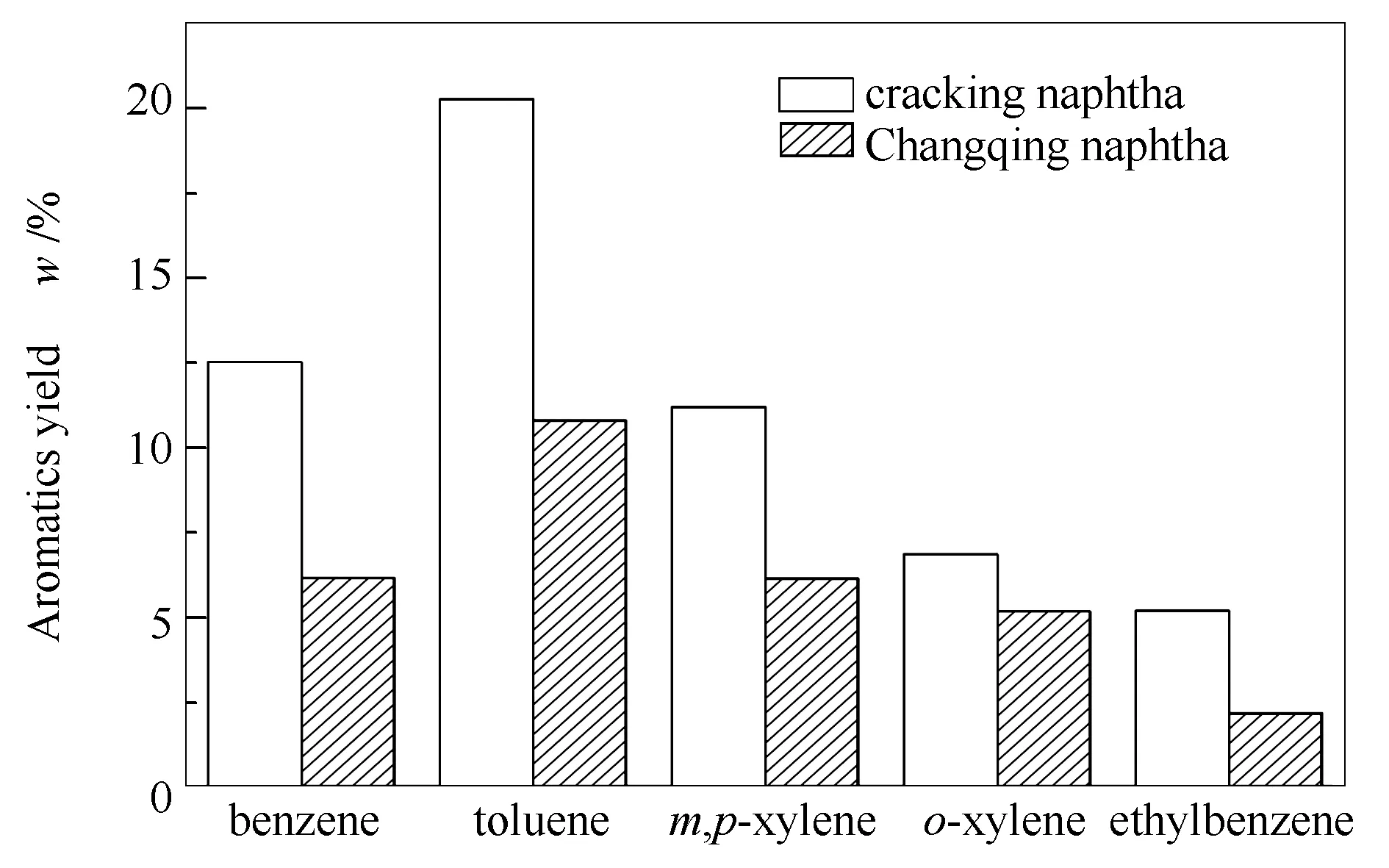

催化重整产物油中芳烃类物质生成结果见图8。

图 8 催化重整芳烃分布

加氢裂化后的石脑油,在重整的过程中生成了较多的苯系化合物,其中,苯12.48%,甲苯20.21%,间对甲苯11.16%,邻甲苯6.83%,乙苯5.17%,BTXE类物质总生成量为55.85%,明显高于石油系中间基石脑油重整的30.32%的BTXE类物质总生成量(苯6.13%,甲苯10.76%,间对甲苯6.12%,邻甲苯5.15%,乙苯2.16%),结果表明,煤热解重油裂化石脑油相对于石油基石脑油具有更高的芳烃潜含量,是制取BTXE类物质良好的原料。

3 结 论

煤热解油重质馏分悬浮床加氢裂化产物低分油保留了煤的基本结构特点,富含环烷烃和芳烃类化合物,适宜作为后续固定床加氢裂化-重整的原料,氮含量>5000 mg/kg,固定床加氢需要在较高反应压力下进行。

采用镍钨催化剂,在串联式固定床反应器上考察了不同温度对加氢裂化反应的影响,反应压力15 MPa,结果表明适宜的温度为390 ℃,在此温度下,>180 ℃馏分转化率为53.69%,氢耗5.13%。裂化后石脑油环烷烃含量为71.99%,芳烃含量3.13%,主要以C6-9类烃类物质为主。

以最佳条件下裂化石脑油为原料进行催化重整制取BTXE的研究,采用石油系中间基石脑油作为对比,重整后裂化石脑油BTXE类物质生成量为55.85%,较石油系石脑油生成量高25.53%,彰显了煤基油的优势和特点,验证了煤热解重油裂化石脑油是制取BTXE类物质良好的原料。