地铁A型列车钢弹簧浮置板适配设计简述

李贵花

(北京九州一轨隔振技术有限公司,北京 100070)

1 引言

随着城市轨道交通的迅速发展,绿色出行方式越来越得到市民的认可。尤其是人们在利用地铁出行时,准时、方便、快捷,更加使地铁的运量需求越来越大,在大城市尤为突出。为了缓解地铁运营的压力,城市轨道交通行业提出将地铁B型车14t轴重升级为A型车16~17t轴重。北京市大运量地铁项目在此背景下应运而生。而作为特等轨道隔振措施—钢弹簧浮置板的提供厂家,也需根据车型轴重为特等轨道隔振地段提出相应合理的隔振措施。

北京市首个大运量特等隔振项目的特殊之处在于:其是国内首个17t轴重的大运量项目,尚无同类工程应用。因此,必须综合考虑隔振效果、行车安全、经济成本等诸多因素,提出满足隔振要求的安全可靠的钢弹簧浮置板结构。

2 项目概况

该地铁项目是北京市地铁的一条南北向骨干线,途经丰台、西城和海淀3个行政区,南起丰台区宛平城站,经过北京市丽泽金融商务区、西城三里河、国家图书馆、苏州街、永丰科技园区、海淀区山后地区,北至海淀区北安河。线路全长49.8km,全部为地下线,设29座车站和2座车辆基地(榆树庄停车场和北安河车辆段)。

为降低地铁运行对周边环境的振动影响,某些区段需铺设特等减振道床—钢弹簧浮置板道床。

3 地铁A型车钢弹簧浮置板适配设计方案

3.1 方案初选

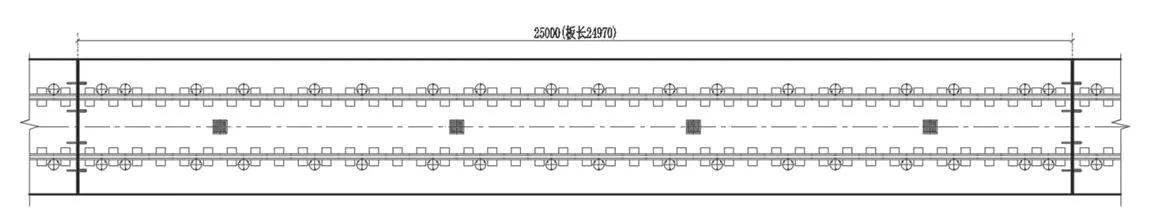

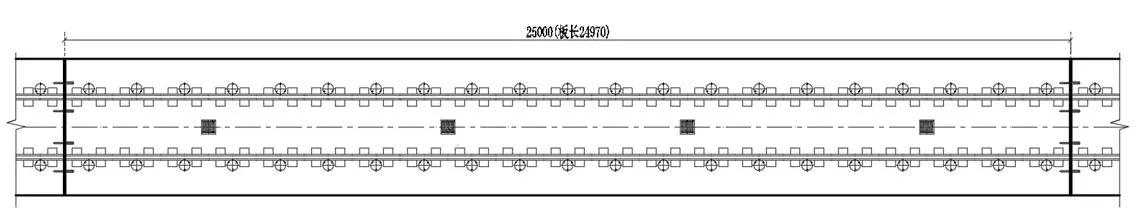

根据以往B型车14t轴重钢弹簧浮置板的工程设计经验,浮置板主流结构为:标准板长25m、隔振器二三布置(纵向每隔二个/三个轨枕布置一组隔振器),共需布置36个隔振器,见图1。

图1 隔振器二三布置的钢弹簧浮置板结构

对于A型车17t轴重的浮置板,根据所需的承载力,通过类比,初步提出两种设计方案:

1)不改变单个隔振器的承载能力,增加每块板隔振器的布置密度,即采用隔振器二二布置(纵向每隔二个轨枕布置一组隔振器),共需布置42个隔振器,见图2。

图2 隔振器二二布置的钢弹簧浮置板结构

2)提高单个隔振器的承载能力,即增加隔振器的弹簧刚度,但不改变隔振器的布置间距,即仍采用隔振器二三布置的结构方式。

3.2 方案比选

3.2.1 隔振效果比较

从隔振理论来讲,系统的固有频率越低,隔振效果越好[1]。如式①所示,影响固有频率的两个因素为系统刚度和系统质量。

式中:

K—系统刚度;

m—系统质量。

图3为刚弹簧浮置板截面图,两种布置方式钢弹簧浮置板的横截面相同,因此系统质量对于浮置板的影响很小,又因两种方案选择的系统刚度相当,刚度对系统的影响也很小,故从隔振效果来看,两种方案均可满足隔振需求。

图3 钢弹簧浮置板截面图

3.2.2 行车安全比较

脱轨系数和轮重减载率是评价轨道交通行车安全性的两个重要安全指标。当运行车辆处在线路状况、运用条件和承载等因素最不利的组合条件下时,可能导致车轮脱轨,评定防止车轮脱轨的指标是“脱轨系数”。轮对垂向减载量与垂向力之比称为轮重减载率,其是衡量车轮是否因一侧车轮减载过大而脱轨的指标。但这两个指标手工计算较为困难,故在之后的仿真计算时用来验证方案是否可行。手工计算先考虑校核钢弹簧浮置板系统处于最不利情况时,钢弹簧隔振器首先损坏的零部件的强度。

该项目钢弹簧浮置板区段最小曲线半径为330m,车速63km/h、超高120mm(欠超高20mm)。由于曲线路段采用倾斜基底设计,列车在运行过程中受离心力和列车重力的影响,浮置板最不利的工况为隔振器水平限位器被剪断。因此,对最不利工况下的水平限位器强度进行检算。

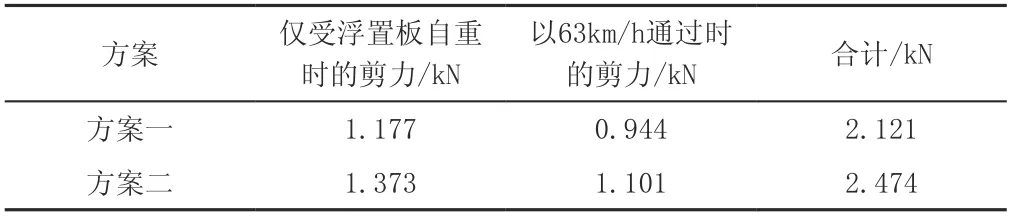

对于一块25m标准钢弹簧浮置板,方案一布置42个隔振器,42个水平限位器;方案二布置36个隔振器,36个水平限位器。浮置板最不利工况为同时有3个转向架作用于一块板上,以此为基础,当列车通过曲线浮置板时,如不考虑隔振器下部橡胶垫与基底的摩擦力,水平限位器受浮置板重力分力作用以及列车离心力的作用,分别考虑这两种情况下水平限位器的受力情况(见表1)。

表1 两种方案水平限位器受力比较

水平限位器设计的最大剪力为40kN,从表1可看出,两种方案水平剪力铰的强度均足够,故两种方案均能满足行车安全需求。

3.2.3 经济成本比较

从经济成本来看,方案二提高单个隔振器的弹簧刚度,每个隔振器仅零部件弹簧成本少量增加,整体成本增加较少;而方案一加密隔振器布置,每25m需增加6套隔振器,成本增幅较大。

综合考虑隔振效果、行车安全性及经济成本三方面的因素,选定方案二为后续工程实施方案。

4 有限元仿真分析

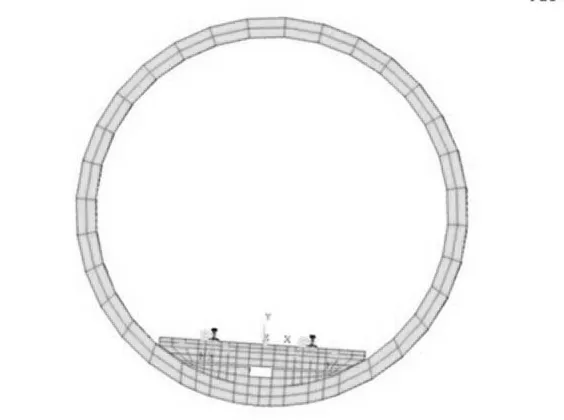

依据方案二的钢弹簧浮置板的结构形式,通过Ansys软件建立基地倾斜的隧道结构钢弹簧浮置板模型(见图4),进行钢弹簧浮置板的减振效果及安全性能分析。

图4 浮置板-隧道有限元模型断面图

4.1 减振效果分析

根据减振效果评价要求,仿真计算钢弹簧浮置板的Z振级减振量。对比列车通过浮置板时传到隧道壁的Z振级相对普通整体道床振动减少量(普通整体道床振动级根据以前的测试结果获得)。

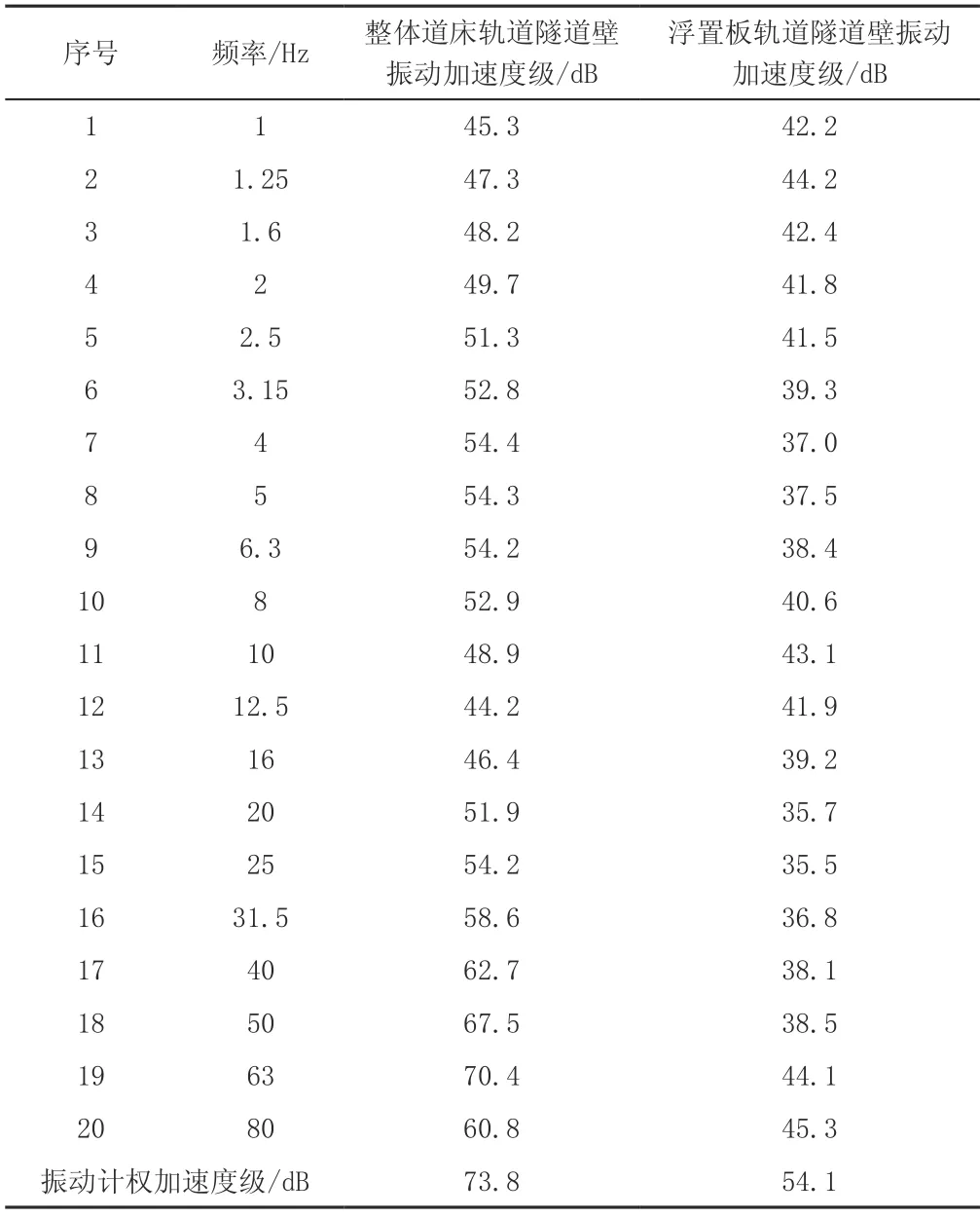

在模型上施加列车荷载,分析在不同频率时不同轨道结构隧道壁振动加速度级。根据计权振动加速度计算公式[2]计算浮置板相对整体道床的Z振级减少量。

计权振动加速度计算公式:

式中:

VL—振动计权加速度级,dB;

Li—每个频带的振动加速度级,dB;

ai—各个频带的计权因子,dB。

表2为普通整体道床和钢弹簧浮置板道床隧道壁振动加速度级Z计权值。

由上述分析可知,浮置板在列车通过时传到隧道壁的Z振级相对普通整体道床振动减少量为19.7dB,可满足轨道交通的隔振要求。

4.2 行车安全性分析

将钢弹簧浮置板系统处于最不利情况时的列车荷载施加在模型上,模拟10趟列车通过,提取相应的数据分析左右轨脱轨系数及轮重减载率。脱轨系数(Q/P)限值[3]应满足:

式中:

Q—轮轨横向力,kN;

表2 不同轨道结构减振量Z计权值

P—轮轨垂向力,kN。

式中:

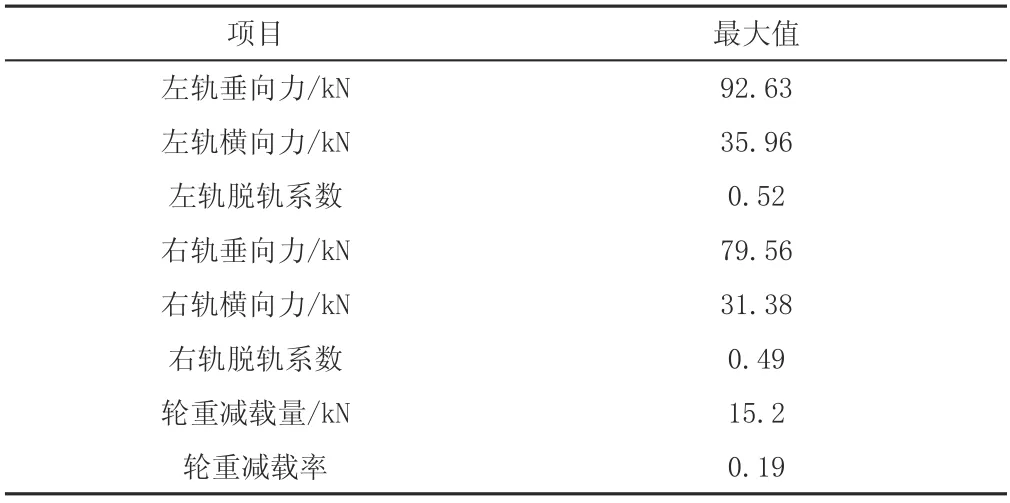

如表3所示,选取两股钢轨轮轨垂向力、横向力、轮重减载量、脱轨系数、轮重减载率的最大值作为行车安全性指标,其结果均符合标准要求。

表3 行车安全性指标结果

5 结语

结合地铁大运量特殊减振工程实际需求,并结合已应用B型列车钢弹簧浮置板结构形式,对大轴重A型列车进行了钢弹簧浮置板的适配设计。从隔振性能、行车安全性能及经济成本三方面对比论证,获得了较优的地铁A型列车钢弹簧浮置板适配设计方案。通过模拟仿真,获得了该方案的减振效果与行车安全性能,减振效果达19.7dB;左右轨脱轨系数与轮重减载率等行车安全性能指标也均满足规范要求。但由于工程进度较缓,目前按这种布置方式设计的隔振区段尚未开始铺设,后续工程铺设运营后,应及时进行现场跟踪测试,积累实测资料,以便于方案的修正和改进。该工程对后续同类工程的实施和应用具有一定的指导意义。