基于鲁棒控制Lyapunov函数的CVT离合器起步非线性控制研究

韩 玲,刘鸿祥,赵聪聪,曹 越,赵颖慧

(1.长春工业大学 机电学院,长春 130012;2.吉林农业大学 工程技术学院,长春 130118;3.富维伟世通汽车电子有限公司工程部,长春 130011)

无级变速器(Continuously Variable Transmission,CVT)作为现代最先进的汽车变速器之一,采用了液力变矩器作为起步装置。有别于一般的有级自动变速器,CVT通过前进挡和倒退档的离合器及制动器实现车辆前进(Drive)、空挡(Neutral)和倒挡(Reverse)之间的切换,因此该离合器又称为湿式DNR离合器。为提高车辆的起步能力和低速爬坡能力,新一代CVT以DNR离合器+变矩器作为起步装置。由于DNR离合器是非线性、时变性的复杂多变量系统,故汽车起步离合器的控制问题成为CVT控制的关键技术和难点之一。

DNR离合器在应用过程中存在制造偏差、环境变化、驾驶员操作习惯以及意图差异等多种不确定性因素,确保离合器无冲击地平稳接合成为其控制所面临的难题。实际运行过程中,即使是配有液力变矩器的CVT,当驾驶员踩下加速踏板并将档位切换到前进挡时,湿式DNR离合器也需负担一定程度的起步功能,该瞬间的实质由液力变矩器润滑油的流体特性所决定,此时离合器处于充油或者滑摩开始阶段,高速开关先导阀接收经发动机根据加速踏板压力提升的功率、转速、车速、离合器输入转矩等信息产生的脉冲宽度调制信号(Pulse Width Modulation,PWM),若不采取相应的精确控制策略,则无法实现离合器控制阀对离合器接合的有效控制。由于控制阀在滑摩阶段的充油和泄油需要一定的时间等待,这期间会使离合器滑摩阶段不充分,导致输入部件与从动部件在存有较大转速差时快速接合,引起车辆起步冲击,严重时会造成CVT金属带的断裂。此外,还会导致离合器本身材料的剥落或者烧蚀。

湿式DNR离合器的控制问题指起步和接合过程中离合器的控制技术[1-2]。针对离合器各系列的控制问题,国内外学者提出了多种解决方案。Montanari等[3]通过分析商用车液压驱动离合器的控制系统,基于简化的系统模型,设计了闭环控制器系统,并通过仿真对离合器液压系统进行控制。Glielmo等[4]对离合器接合的最优控制进行了研究,将发动机和载荷的转矩视为鲁棒干扰,对离合器压力进行控制,但忽略了起步平顺问题。Goetz等[5-6]在离合器动力学模型的基础上,利用滑摩功对双离合器换挡进行评价。Amir等[7]基于线性二次型构建了起步离合器的闭环控制器,并针对变速器起步问题进行优化。密歇根大学的Kulkarni等[8]建立了双离合变速器传动系统的仿真模型。Pahlovy等[9]在设计湿式离合器的过程中,采用多项减阻模型预测来减阻扭矩特性。秦大同等[10-12]根据离合器的结构特点,通过辨识起步和换挡状态,以控制最小滑摩功为目标减小冲击度,从而实现自动变速器的优化起步控制,延长离合器的使用寿命。同济大学新能源汽车中心[13],提出基于极小值原理的双离合器联合发动机和转矩的控制算法,确定了分离离合器分离条件与离合器转矩分配关系。

本文利用理论结合试验的方法,提出一种离合器电液控制系统鲁棒性的模型预测控制算法。基于鲁棒控制Lyapunov函数(Rrobust Control Lyapunov Function,RCLF),构造离合器充油和滑摩阶段的鲁棒控制器。建立CVT离合器鲁棒控制预测模型,替代传统的基于线性压力的比例控制模型。利用该理论在不同油门开度下,基于大量实验数据,包括发动机转速、节气门开度、车速、驾驶员操作意图信号、CVT档位状态信号等,进行了仿真以及实车试验。

1 CVT起步离合器结合过程分析及起步评价

1.1 CVT起步离合器结合过程分析

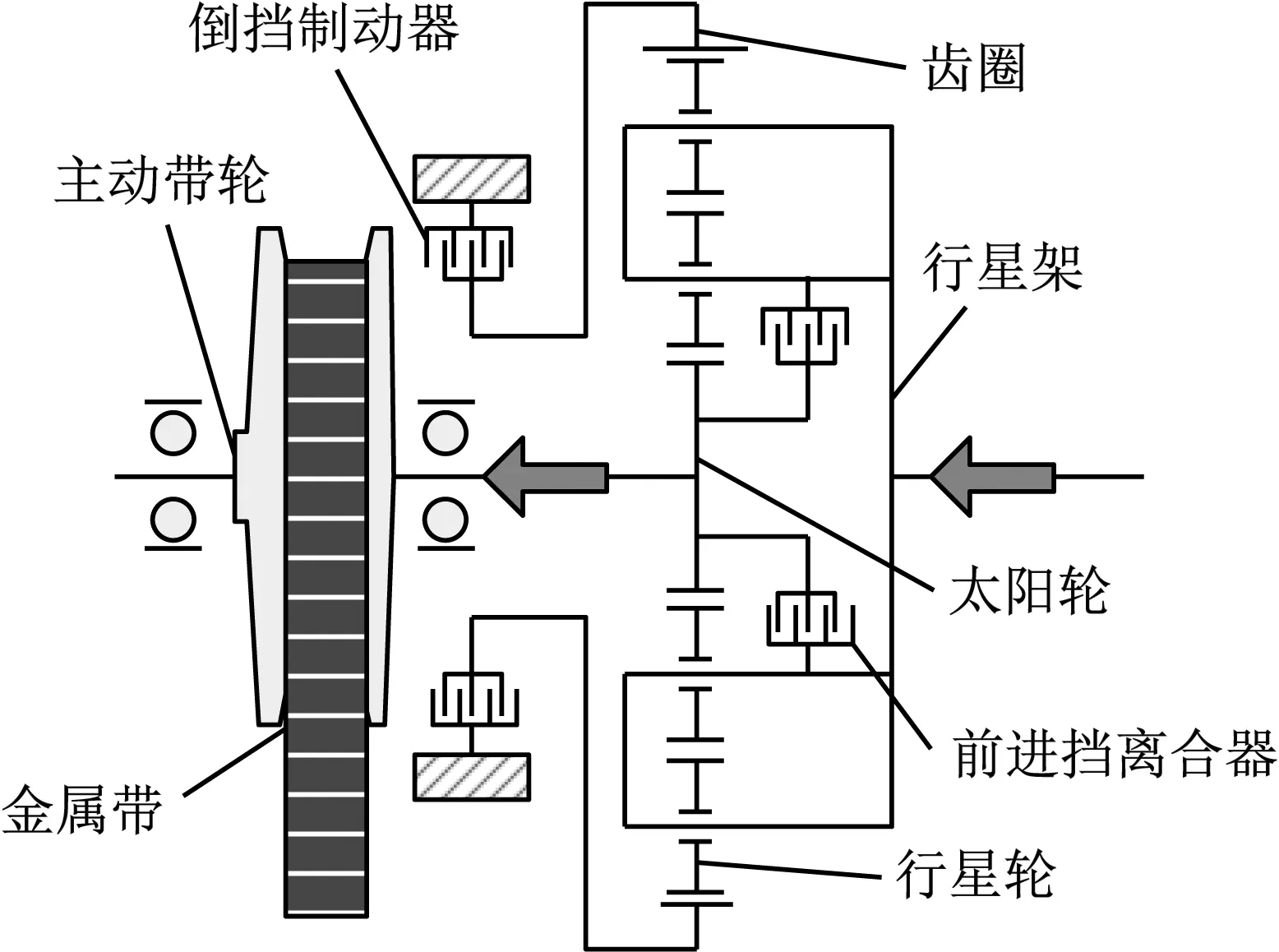

图1所示为CVT前进/倒挡的实现原理,由行星机构及前进挡离合器、倒挡制动器组成。动力由行星架齿轮输入,经太阳轮输出至金属带主动带轮轴。车辆前进时,行星架和太阳轮锁止,前进挡传递动力,倒挡制动器相对脱开。车辆倒退时,松脱前进挡离合器,实现倒挡制动器制动齿轮,动力由太阳轮原方向反向传递至行星架齿轮输出。

图1 CVT前进/倒挡的实现原理图Fig.1 Continuously variable transmission drive/reverse schematic

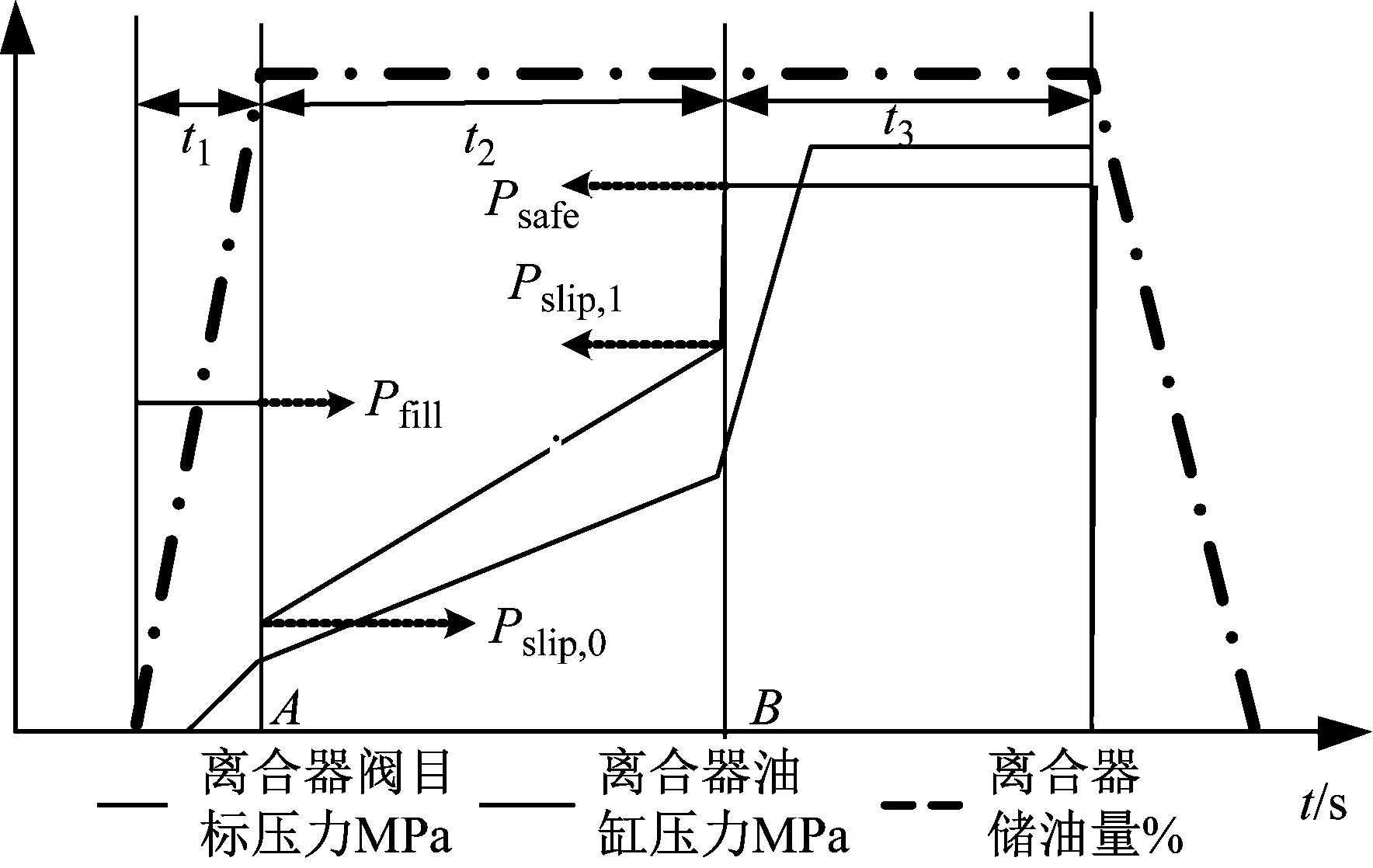

如图2所示,在DNR离合器的接合过程中,其阀的目标压力、油缸压力以及油缸充油可分为快速充油阶段,滑摩阶段和离合器接合三个阶段。其中,t1过程表示快速充油阶段,根据离合器油缸压力与离合器活塞的弹簧刚度、位移、加速度等结构特征,可知该过程近似为线性关系。

图2 DNR离合器接合过程示意图Fig.2 DNR clutch engaging process schematic

t1与t2时刻的临界点A表示第一阶段充油结束时刻,对该临界点的精准控制极为重要。若充油过度,离合器阀目标压力维持在Pfill水平不变,而离合器活塞位移达到最大行程后,离合器油缸内压力被瞬间提高至离合器阀目标压力,摩擦盘压力骤升将引起换挡冲击。若充油不足,即充油尚未完成时,系统已将离合器阀目标压力由Pfill降至Pslip,0位置,导致充油速度下降并延长充油时间。此时,如果离合器阀目标压力按照Pslip,0-Pslip,1提升至较高水平,则摩擦盘压力升高,同样会引起换挡冲击。t2与t3时刻的临界点B是第二阶段滑摩结束的时刻。在临界点A,控制系统将离合器阀目标压力降至在Pslip,0,以便A-B滑摩阶段离合器油缸压力以较低水平逐渐完成降压过程。该阶段离合器从动摩擦盘扭矩逐渐增大,液力变矩器涡轮轴与离合器从动摩擦盘之间存在的转速差减小。此时如果转速差转矩发生突变,将导致第二次换挡冲击。滑摩阶段结束,为使离合器传递扭矩在发动机实际输出扭矩基础上有一定的安全裕度,将离合器阀目标压力值将升至Psafe。

1.2 CVT起步离合器性能评价指标

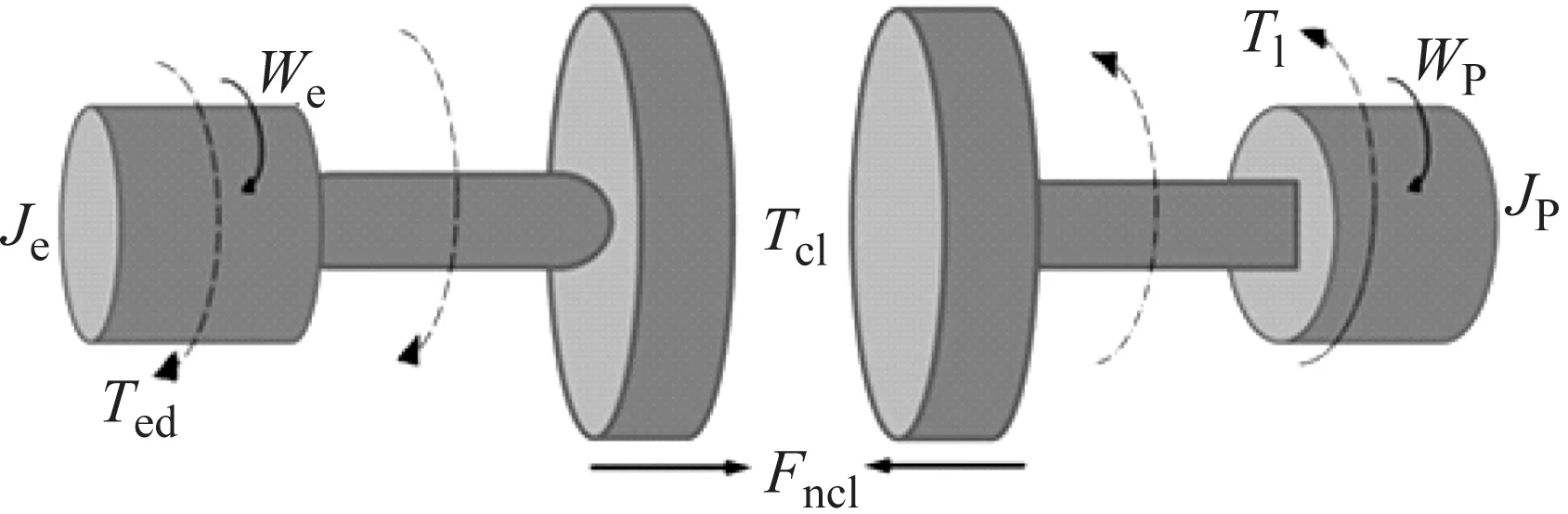

车辆起步性能的评价指标,主要因素是接合滑摩功(快速性)和冲击度(平顺性)。离合器接合受力动力学过程可简化如图3所示,发动机输出扭矩并传递给离合器主、从动盘。

图3 离合器接合过程动力学示意图Fig.3 DNR clutch dynamics engaging process schematic

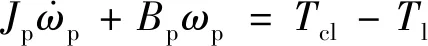

DNR离合器主动盘动力学方程

(1)

DNR离合器从动盘动力学方程

(2)

式中:Je为DNR离合器主动盘转动惯量;Jp为DNR离合器从动盘转动惯量;Ted为发动机输出扭矩;Tcl为DNR离合器传递扭矩;Pcl为DNR离合器从动盘油压;Tl为DNR离合器负载扭矩;Be为发动机粘性阻尼系数;Bp为从动部分等效阻尼系数;Fncl为DNR离合器接合压力;ωe,ωp为DNR离合器主、从动盘转速。

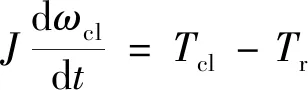

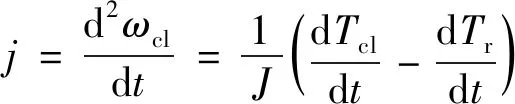

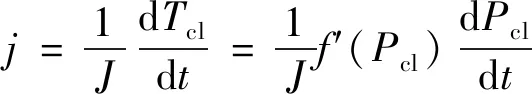

同时,在满足无冲击起步的前提下(德国标准冲击度j≤10 m/s3,国标j≤17.64 m/s3),应尽量减小滑摩功。

(3)

(4)

(5)

(6)

式中:j为冲击度;Tr为整车阻力矩在离合器上的等效阻力矩;J为DNR离合器从动盘至车轮及整车等效惯性;xcl为离合器油缸活塞移动位置;Cdj为离合器从动盘流量系数;Qin,Qleak为离合器油缸进油和泄油流量;Acl为油缸截面积;V0,cl为油缸初始和供油管路总体积;E′为体积弹性模量。

由此可知,为达到DNR离合器无冲击平稳结合的目的,其难点在于构建具有自适应性和较强鲁棒性能的控制系统,并对油缸压力的半离合点A和滑摩结束点B进行精准且实际有效的控制。针对上述问题,本文选择基于鲁棒控制Lyapunov函数的控制(RCLF)算法对离合器电液系统进行精准控制。

2 DNR离合器起步过程控制

2.1 鲁棒控制Lyapunov函数控制策略

一般情况,离合器扭矩及其变化率是衡量冲击度的重要标准,但在新一代CVT的设计中,无法通过传感器直接获得DNR离合器的传递扭矩。然而,离合器扭矩及其变化率的改变将直接影响涡轮转速、转速加速度及其变化率,如果在充油阶段→滑摩阶段(如图2所示,A→B阶段)能够合理控制涡轮加速度,并使之稳定保持在滑摩过程中,将有效降低换挡冲击。因此,本文选取与涡轮转速相关的参数作为离合器控制器的依据。相关参数主要包括如下内容:

(1)油液温度。该参数影响搅油,引起高速开关先导阀口流量的变化;

(2)离合器油缸充油量。该参数的变化会造成换挡冲击;

(3)离合器活塞可移量。由于加工误差符合正态分布,故选取均值作为初始控制条件;

(4)离合器目标压力。该参数将决定冲击度的大小;

(5)CVT金属带夹紧力对冲击扭矩的限定。该参数超出限值时,将引起金属带打滑甚至断裂,如图4所示。

2.2 鲁棒控制Lyapunov函数控制系统

考虑离合器接合过程中不确定因素较多这一特点,本文选择涡轮转速参数作为设计鲁棒控制Lyapunov函数控制器的依据。根据动力学式(1)和(2)可知

(7)

(a)金属带右侧磨损状态

(b)金属带左侧磨损状态

(c)金属片冲击损坏

(d)金属带材料剥落图4 金属带受冲击扭矩磨损和断裂情况Fig.4 The metal belt wear and tear due to impact torque

其中选取离合器高速开关先导阀,类似线性的可控段作为发电流-压力特性表示

Pcl=β1Icurrent,cl+β2

(8)

DNR离合器接合过程时,摩擦盘压力与扭矩关系可表示为

Tcl=λ1Pcl+λ2

(9)

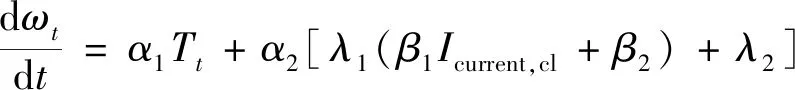

将式(8)和(9)代入(7),并整理得

(10)

为避免换挡冲击,如果将某一不变常数作为涡轮转矩加速度变化率的控制目标,式(6)可转化为目标驱动电流的形式

θ1Tt+θ2

(11)

式中:ωt为涡轮转速;Tt为发动机转速;θ1,θ2为不确定时变性参数;α1,α2为整车质量及旋转惯量相关参数;β1,β2为电磁特性和液压执行系统增益相关参数;λ1,λ2为弹簧刚度及摩擦特性相关参数。

鲁棒控制Lyapunov函数策略就是解决换挡冲击中所包含的不确定因素,通过式(11)调整控制参数θ1,θ2,补偿系统变化及不确定性问题。为保证接合过程的平顺性,作为控制目标的涡轮加速度需保持平稳,因此取系统的状态约束和控制约束为

(12)

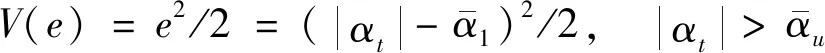

根据涡轮加速度状态约束范围,可以表达出Lyapunov函数稳定性判据的二次型性能方程

(13)

(14)

(15)

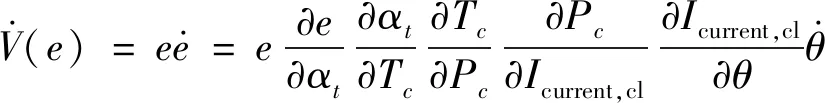

则θ=[θ1θ2]T。可以验证,式(15)为不确定系统式(13)和(14)的一个RCLF,通过式(7)~式(9)整理式(15)得

(16)

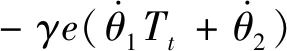

-γ(γ1Tt+γ2)e2=-γ2e2<0

(17)

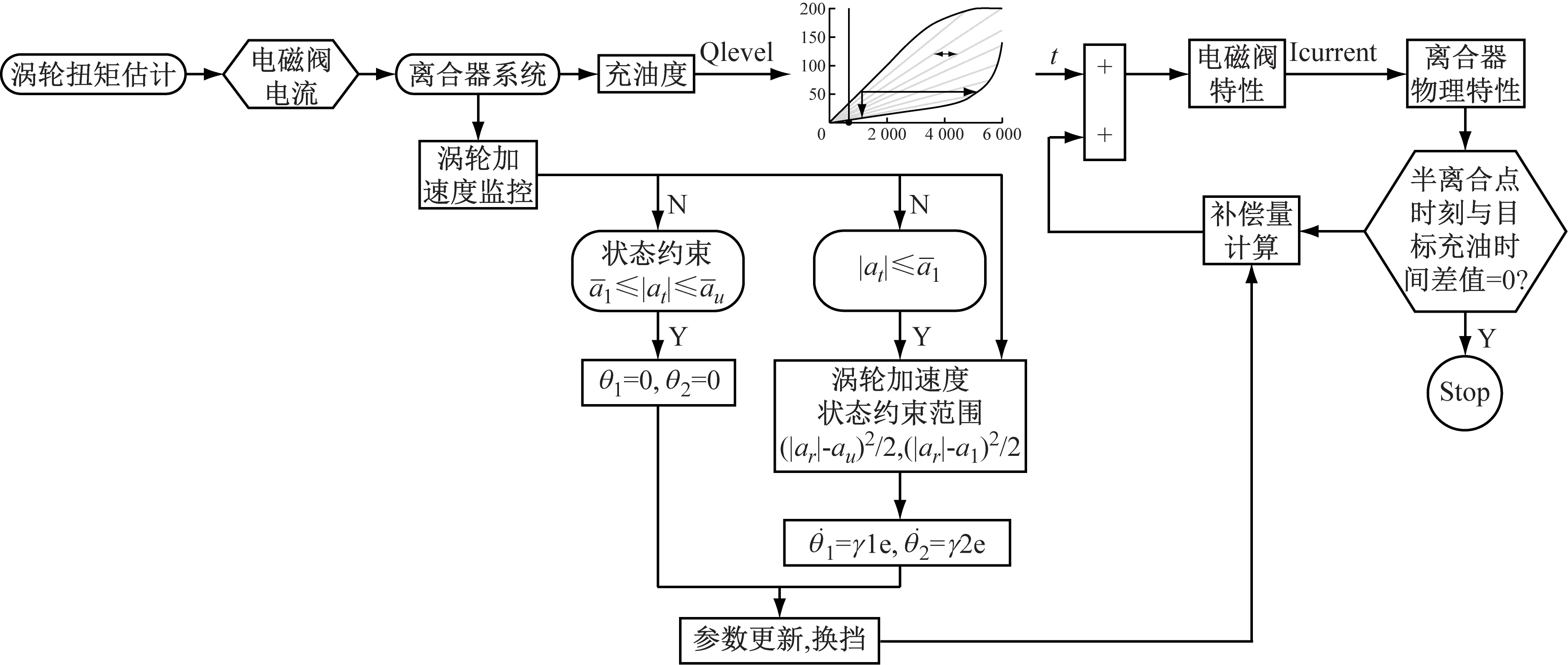

根据上述分析,参数补偿的RCLF规则易于实现,其中根据Lyapunov函数的判据,控制目标的偏差具有渐进稳定性。将其用于离合器模块接合系统的控制,接合控制原理如图5所示。

图5 离合器RCLF控制接合原理图Fig.5 Clutch engaging process based on RCLF control diagram

3 基于鲁棒控制Lyapunov函数的整车起步仿真

3.1 整车起步仿真模型

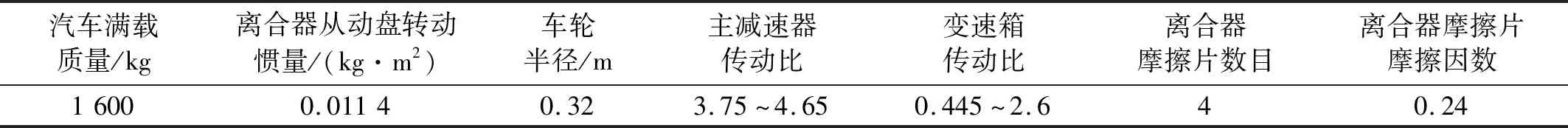

本文以国产某CVT轿车为研究对象,车型主要参数如表1所示。以离合器鲁棒控Lyapunov函数模型替代传统模型,建立如图6所示的整车仿真模型,主要包括:发动机模型、离合器模型和阻力矩模型等的整车仿真模型。

表1 国产某CVT车型技术参数Tab.1 Technical parameters of domestic vehicle with CVT

图6 基于RCLF控制的整车仿真模型Fig.6 The complete vehicle simulation model based on RCLF control diagram

3.2 不同节气门开度的整车试验分析

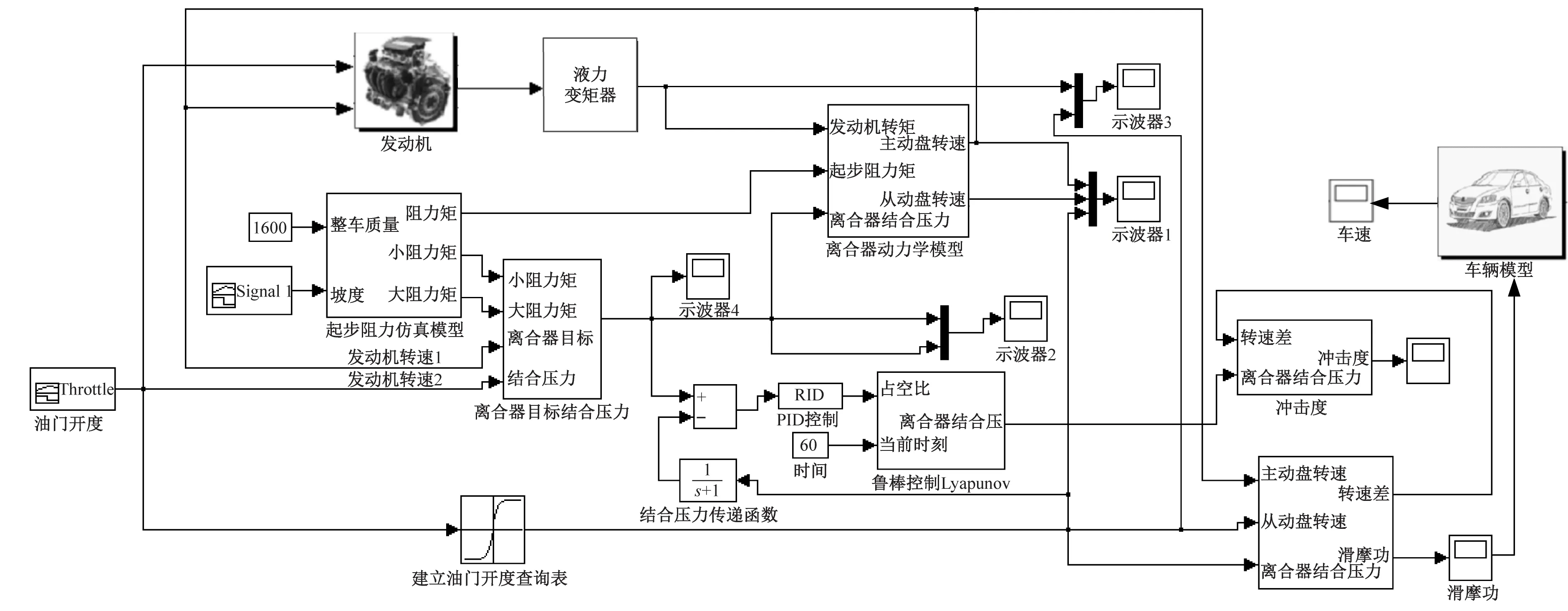

本文以DNR离合器油缸压力在目标时刻变化和整车起步时的冲击度,作为衡量该控制系统起步性能的标准。根据整车仿真模型,测试基于传统模型和鲁棒性Lyapunov函数模型的整车仿真效果。分别在怠速工况,中等节气门开度40%以及较大节气门开度60%,分别进行起步仿真,结果如图7和图8所示。

图7所示为基于传统线性压力比例控制的离合器接合过程曲线。发动机油门开度增加至40%时,离合器PWM下降,DNR离合器油缸压力曲线在目标时刻未发生变化,而是在充油结束的2.6 s后开始上升,在主动轮转速不变的情况下,发动机转速和涡轮转速开始下降,车辆冲击度达到10 m/s3,达到标准上限,由此判断该控制系统在存在充油不足。图8所示为基于RCLF控制模型的离合器接合过程曲线,该控制算法对比例控制离合器充油时间进行补偿,其表明了起步冲击度有所降低,提升了换挡品质。图8(a)怠速工况下,离合器油缸压力随PWM的变化在1 s后开始上升,发动机转速和涡轮转速相继在2.4 s出现明显下降,整车冲击度达到4 m/s3;图8(b)中等节气门开度下,离合器油缸压力上升时刻,发动机转速、涡轮转速和主动轮转速整体均上升;图8(c)较大节气门开度下,从控制效果可以明显看出,利用RCLF控制替代传统控制方法,离合器的接合控制过程可达到预期效果。

为验证本文所提出的基于RCLF模型的控制效果,在国产某车型上进行了小节气门开度和较大节气门开度的起步试验,试验所得冲击度均未超过德国标准10 m·s3,并与仿真结果具有较好的一致性。

图7 传统模型控制下离合器接合过程曲线和起步冲击度Fig.7 Clutch engaging curve based on traditional control and starting shock

4 结 论

本文基于鲁棒控制Lyapunov函数(Rrobust Control Lyapunov Function,RCLF),构造了离合器充油和滑摩阶段的鲁棒控制器,并与传统比例控制下的离合器油缸充油速度和整车冲击度进行比较分析。此外,搭建了整车仿真模型,分别在怠速工况、中等油门开度工况和较大油门开度工况下完成整车仿真实验。结果表明:基于RCLF的离合器控制系统的执行性能优于传统控制,RCLF的控制使得离合器油缸压力能更迅速响应变化,且起步冲击度小于传统控制,可以准确的反映离合器液压控制系统真实性,对提高新一代CVT车辆的起步舒适性具有一定的实际参考价值。