进口大豆热损贬值的因素分析与评估

金 俊,姜秋水,刘 新

(1.江南大学 食品学院,江苏省食品安全与质量控制协同创新中心,江苏 无锡 214122; 2.浙江省粮食科学研究所有限责任公司,杭州 310000; 3.张家港海关,江苏 张家港 215600)

近年来,随着我国植物油料压榨行业规模的不断扩大,进口大豆、油菜籽、芝麻、亚麻籽、棉籽等植物油料的贸易量逐年提高,由储运过程货损贬值而引起的贸易争端也越来越多,贸易关系人往往各持己见、互不相让,甚至诉诸于法庭仲裁[1-3]。为此,确定货损数量和程度成为损失估算的关键。本文以进口大豆为例,根据大豆压榨行业状况、大豆油制取和精炼工艺过程及国家相关标准和规范,分析其货损贬值因素,为损失估算提供科学依据。

1 我国进口大豆的品种、用途和适用规范

我国进口大豆通常分为食用、饲料用两种用途,还可分为转基因油料、非转基因油料两大类。

在我国,无论是转基因大豆还是非转基因大豆,对于用于收购、储存、运输、加工和销售的商品大豆,适用标准为GB 1352—2009《大豆》,其主要质量指标为完整粒率、损伤粒率(包括热损伤粒)、杂质、水分、感官等。若为高油大豆、高蛋白大豆,还分别规定了粗脂肪、粗蛋白质含量。若为食用大豆,卫生标准按照GB 2715—2016、GB 19641—2015执行;若为饲料用大豆,卫生标准按照GB 13078—2017执行。

我国每年从美国和南美进口大量的转基因大豆。根据我国农业部的规定,进口转基因大豆经批准可被作为压榨用原料,加工成为大豆油和豆粕。因此,对于进口转基因大豆货损贬值的情况,可根据其产品——油、粕的质量和产量所受到不利影响的程度进行评估。

我国规定,由转基因大豆加工而成的豆粕仅用于动物饲料,其适用标准为GB/T 19541—2017《饲料原料 豆粕》,主要指标为水分、粗蛋白质、粗纤维、灰分、脲酶活性、蛋白溶解度和赖氨酸等。然而,这些指标的重要性不尽相同,其中水分、粗蛋白质、粗纤维和赖氨酸是最为重要的指标。该标准规定粗蛋白质、粗纤维、赖氨酸为分级指标,把感官、水分、粗蛋白质、脲酶活性作为出厂检验项目,只有这4项指标合格的豆粕才能出厂销售。需要指出的是,蛋白溶解度也是饲用豆粕的质量指标之一,但并不是出厂时必检项目,常由供需双方约定是否检测。

食用豆粕的卫生标准按照GB 14932—2016执行,质量指标按GB/T 13382—2008《食用大豆粕》执行。食用豆粕的主要质量指标是感官、水分、粗蛋白质、粗纤维、粗脂肪和杂质等,对蛋白溶解度不作要求。

无论是转基因大豆还是非转基因大豆,从中榨取的大豆油卫生标准执行GB 2716—2018《食品安全国家标准 植物油》,质量指标按GB/T 1535—2017《大豆油》执行。

2 大豆货损分类

进口大豆一般为散装形式,大豆富含蛋白质和脂肪,稳定性较差,在运输、储藏过程中容易出现水(吸)湿霉烂、发热损伤、浸油赤变以及机油污染等不良现象,造成品质劣变、发芽力丧失等问题。

水湿霉烂大豆一般数量不大,在索赔案情的处理上,分歧意见比较小。如果严重发霉残损的大豆数量较大,这部分大豆可按全损处理,或者根据损失程度,作为肥料直接出售并计算其残余价值,残损理赔时考虑各种费用在内。

大豆若受到机油污染,则既不能食用,也不能用作饲料,应按照环保部门的要求进行销毁处理,根据污染的大豆数量和销毁所需费用估算损失。

进口大豆受自身因素(如水分)、运输储存条件、外界天气等因素影响,极易发生热损现象。热损作为大豆货损的主要原因,发生频次较高,同时受散装大豆特有的易滚动性影响,局部热损伤大豆在卸货期间不可能单独地完整卸出,因此热损大豆所致货损的数量往往较大,高达数千吨,有时甚至导致整船大豆价值降低,影响其加工和储存。

除非特别严重,热损大豆的出路不外乎拍卖、直接投产等,无论哪种处理方式,都需要对大豆、豆粕、大豆油贬值的主要因素进行分析。

3 热损大豆的主要贬值因素分析

大豆热损时其粗蛋白质含量、含油率、破碎粒和杂质含量等指标不会发生明显变化,而总损伤率、热损伤率、毛油游离脂肪酸含量(或酸价)、蛋白溶解度、气味等指标则会明显变化,从而影响大豆品质及使用价值。为此,可把货物进行分类,分为严重受损大豆、一般受损大豆、正常大豆,分别测定其蛋白质含量(干基)、水分、含油率(干基)、霉变率、杂质含量、热损伤率、总损伤率、蛋白溶解度等指标,据此进行贬值分析。

3.1 热损伤率

对于热损伤大豆,首先应测定热损伤率和总损伤率。通常,运输合同中约定了热损伤率、总损伤率等指标。我国大豆标准GB 1352—2009规定热损伤率不大于3.0%,总损伤率不大于8.0%,除非合同特别约定,测定结果在此范围内时应属正常大豆。

热损伤率指的是热损伤粒占试样的质量分数,可通过人工计数热损伤粒而求得,按GB 1352—2009计算,见式(1)。

(1)

式中:m1为大样质量,g;m2为大样杂质质量,g;m3为小样质量,g;m4为小样中的热损伤粒质量,g。

热损伤粒的计数依赖于人的视觉,测定结果受主观因素影响较大,不同检验人员的判定尺度不同,结果往往存在很大的差异,故热损伤率一般只能用来定性表明是否热损,仅仅凭热损伤率,仍缺乏计算贬值的依据。

鉴于大豆加工成品为大豆油和豆粕,因此可以用大豆油和豆粕的质量变化来间接定量反映热损的程度,主要的指标包括豆粕的蛋白溶解度与脲酶活性、毛油酸价(或游离脂肪酸含量)等。

3.2 热损伤程度与豆粕蛋白溶解度、毛油酸价的关系

3.2.1 蛋白溶解度可定量反映热损伤程度

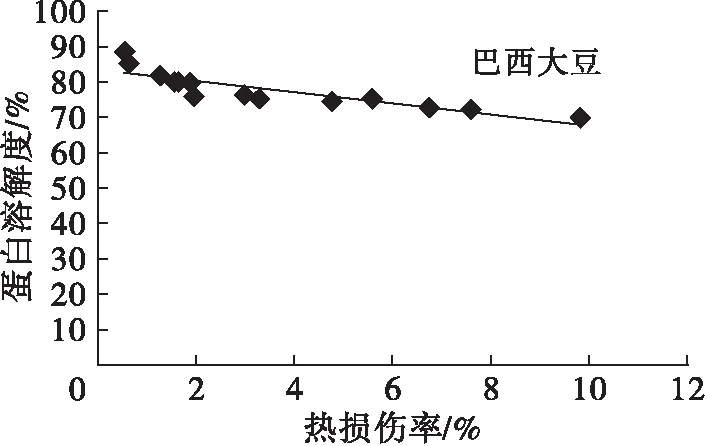

蛋白溶解度一般指蛋白质在水中的溶解程度。大豆热损前,蛋白溶解度高,热损后有所降低,因此可以通过蛋白溶解度的变化情况定量反映热损程度。对巴西大豆、美国大豆、阿根廷大豆热损伤率和大豆蛋白溶解度的关系的研究[4-6]发现,大豆热损伤的程度与大豆蛋白溶解度的降低程度有较好相关性,如图1所示。

图1 大豆热损伤率和大豆蛋白溶解度关系[6]

由热损前后蛋白溶解度的差值(损失值),可算出蛋白溶解度的损失率,按公式(2)计算。

蛋白溶解度损失率=(大豆热损前的蛋白溶解度-大豆热损后的蛋白溶解度)/大豆热损前的蛋白溶解度×100%

(2)

在式(2)中,大豆热损前的蛋白溶解度为合同约定值,若无约定,且无法获得热损前的蛋白溶解度,可将我国饲用豆粕标准GB/T 19541—2017规定的蛋白溶解度作为原值;大豆热损后的蛋白溶解度应取出厂豆粕样品的实际蛋白溶解度。若在实验室自制豆粕样品,则应尽量保证其与大豆压榨操作条件相同。

蛋白溶解度是饲用豆粕的质量指标之一。畜禽生长试验表明,蛋白溶解度与饲料利用率存在一定相关性,其适宜范围是70%~85%[7]。当蛋白溶解度高于87%时,大豆过生,此时脲酶活性过高;当蛋白溶解度低于70%时,表明大豆的营养价值已被破坏;当蛋白溶解度低于65%时,表明大豆加热过度[8]。因而,当蛋白溶解度太低或太高时,会使肉鸡增重下降,或使肉仔鸡的生产性能降低[8-9]。我国饲用豆粕标准GB/T 19541—2017中,蛋白溶解度并非出厂必检项目,由此可见,蛋白溶解度不是判断豆粕合格与否的指标,蛋白溶解度的具体要求常由供需双方自己约定。

大豆受热损伤,一般不会影响大豆的数量和豆粕的产出量,也不影响豆粕的粗蛋白质含量,故不存在豆粕损失量和大豆损失量的概念。通常认为豆粕的饲用价值和市场价格主要取决于脲酶活性、适口性和感官等指标。其中,脲酶活性可以间接反映豆粕加工的适宜程度[10]。然而,脲酶活性对高温敏感,不能合理反映过度加热时对豆粕质量的影响程度[8,10]。进一步研究指出蛋白溶解度可以克服脲酶活性的这一局限性,具体表现在脲酶活性没有负值,对任何熟豆粕的最低值为零,而蛋白溶解度恰能反映豆粕过度加热的程度[10-11]。因此,在评估豆粕的饲用安全性、可消化性和营养价值时可综合考虑这两个指标。

在生产过程中,豆粕蛋白溶解度的降低还会影响豆粕的生产方案,例如减少去皮一级豆粕的产量,增加低等级豆粕产量,从而对豆粕销售造成一定影响。这部分可能受影响的豆粕质量可以根据蛋白溶解度的降低程度(损失率)进行估算,按公式(3)计算。

可能受影响的豆粕质量=豆粕总质量×蛋白溶解度损失率=大豆质量×豆粕产出率×蛋白溶解度损失率

(3)

进一步,可以求出与这部分豆粕相当的可能受影响的大豆质量,按公式(4)计算。

可能受影响的大豆质量=可能受影响的豆粕质量/豆粕产出率=大豆质量×豆粕产出率×蛋白溶解度损失率/豆粕产出率=大豆质量×蛋白溶解度损失率

(4)

3.2.2 毛油酸价可定量反映热损伤程度

由热损伤大豆加工的大豆毛油,其酸价可能会高于正常大豆加工的毛油,从而导致精炼损耗率的增加,影响成品油产出率。

理论上,精炼率是指精炼油占所耗用过滤毛油的质量百分比;精炼损耗率是指过滤毛油精炼前后损失的质量占过滤毛油质量的百分数,按公式(5)计算。

精炼损耗率=(过滤毛油质量-精炼油质量)/过滤毛油质量×100%=(1-精炼率)×100%

(5)

显然,若已知过滤毛油和精炼油的质量,就可计算精炼率和精炼损耗率,如:大豆过滤毛油质量为12.0 t,精炼后得到精炼大豆油11.7 t,则精炼率为97.5%,精炼损耗率为2.5%。

对于毛油,若能测得毛油的磷脂含量、酸价等指标,可以采用公式(6)估算精炼损耗率。

精炼损耗率=(1.2~1.6)×韦森损耗(注:一般取1.4×韦森损耗)

(6)

式中:韦森损耗(Wesson Loss)代表了由游离脂肪酸(酸价)、磷脂和其他杂质所引起的损耗。这是估算油脂精炼损耗率的重要公式之一,虽然不如公式(5)准确,但无论在油脂精炼工艺学教材中,还是在企业生产中,都是广泛采用的精炼损耗估算公式。

总之,精炼损耗率是针对毛油和精炼油而言的,精炼损耗率大,成品油的损失量就大,两者呈正比,成品油的损失量按公式(7)计算。

成品油的损失量=大豆毛油的质量×精炼损耗率

(7)

也就是说,热损大豆毛油的酸价升高,会导致精炼损耗率增加,从而引起成品油损失量的增加,成品油损失的增加量按公式(8)计算。

成品油损失的增加量=大豆毛油的质量×精炼损耗率增加量

(8)

根据公式(8)即可估算由酸价升高引起的成品油损失。也可以将这部分成品油损失的增加量折算成大豆,按公式(9)计算。

可能受影响的大豆质量=成品油损失的增加量/(毛油产出率×精炼率)=大豆毛油的质量×精炼损耗率增加量/(毛油质量/耗用大豆质量×精炼率)×100%

(9)

式(9)中精炼率可以按业内正常大豆油精炼率95%计。

4 大豆热损贬值估算

通过对热损伤大豆及其加工出的毛油、粕、成品油品质的测定、产量的考核,可以从如下3方面对热损伤大豆的实际损失进行估算。

4.1 热损伤对大豆制油生产造成的不利影响

热损伤大豆用于压榨或浸出制油时,可能对工艺指标造成不利影响,包括大豆难以正常脱皮,坯片粉末度提高,膨化料成型性、渗透性、沥干性变差,压榨处理能力、出油率、豆粕得率降低,蒸汽、溶剂消耗增加,湿粕蒸脱时间延长,豆粕残溶提高。当然,只要热损不严重,这些不利影响的程度一般不大。

相比之下,热损伤大豆制取出的毛油品质降低,会明显增加炼耗,比如原材料消耗量(如脱酸时的碱液等)增加、中性油损失增大、蒸汽和电耗增加等,也会影响成品油得率,这是货物贬值的主要方面。

综上,热损伤大豆可能对制油生产的工艺指标和成品(大豆油、豆粕)造成影响而导致生产成本的上升,主要反映在炼耗的变动上。

热损伤大豆加工的毛油酸价升高而导致的炼耗变动结果通常是精炼损耗率增加。对于毛油,精炼损耗率及其变动值可由韦森损耗经验公式求得;若为精炼油,精炼损耗率及其变动值由公式(5)求得。

4.2 热损伤大豆对成品价格的影响

由热损伤大豆加工的豆粕、大豆油,由于品质降低,豆粕和大豆油的销售价格均会受到一定影响。例如热损大豆通常无法生产出去皮高蛋白豆粕,只能转而生产低蛋白豆粕,其在饲料厂不能用于高端家禽饲料,在饲料市场上因质量问题而折价;大豆毛油由于高酸价而带来精炼损失,影响其一级油的产量,且影响成品油用作小包装油,而只能散装出售,影响大豆油的销售价格。

4.3 其他附加的损失估算

大豆热损还会导致卸货、加工过程产生一些额外费用,例如生产成本增加费、船期滞港费、筒仓清仓费用、码头剔卸热损伤大豆机械费及人力资费等。

船期损失可由租船合同中的滞期费率、速遣费率来计算。筒仓清仓费用可根据需要单独清仓两个3 000 t筒仓存放热损伤大豆而产生的清仓费用估算。码头剔卸热损伤大豆机械费及人力资费包括严重热损伤大豆的单独装卸、人工处理等费用。

综上,热损伤无论对大豆仓储、压榨生产还是销售都可能产生一定负面影响,造成货物的贬值,其程度主要可根据大豆油与豆粕加工和销售环节中的损失进行贬值评估。左青等[12]按照大豆脱胶油价格8 000元/t,豆粕售价4 000元/t,估算出一船60 000 t热损伤大豆在加工后带来约100万元的经济损失。迟维念等[13]通过对热损伤大豆价值损失主要因素的分析,根据大豆毛油碱炼损耗增加引起大豆出油率略有下降,以及热损伤大豆加工的豆粕色泽偏暗褐、出粕率略有下降和豆粕易破碎等因素,认为以大豆出油率损耗1.5%~2.0%、豆粕贬值3%~5%作为总贬值的估算依据,是比较公平合理的。

此外,也可将大豆油与豆粕的损失分别折算成大豆数量进行估损。当然,此时需避免重复计算损失的问题。例如,毛油酸价升高只会影响大豆油的价值,但不会影响生产这部分毛油的大豆所产出的豆粕;同样,蛋白溶解度下降可能影响豆粕贬值,但不会影响生产这部分豆粕的大豆所产出的大豆油。因此,在估算大豆毛油酸价升高引起的大豆贬值损失时,不能忽略该部分大豆产出的豆粕价值;同样道理,在估算豆粕蛋白溶解度降低而引起的大豆贬值时,也不能忽略该部分大豆产出的大豆油价值。

5 结束语

热损是大豆等油料国际贸易和远洋运输过程中不可避免的问题,也是造成进口油料货损的主要原因,认识与理解油料热损并正确计算其造成的经济损失是维护进出口方、保险方等各方正当权益的基础。根据蛋白溶解度的损失率和毛油酸价的升高可分别计算粕和油的损失,进而估算热损大豆的损失。当然,也可以将粕和油的损失分别折算成热损大豆的量,进而估算其损失,但此时应避免重复计算。