高含蜡油井射流泵举升参数优化设计

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

在原油生产开发过程中,含蜡量高且析蜡点较高的油田普遍存在井筒结蜡的问题。当油井结蜡时,会影响单井产液能力,严重时会导致井筒堵塞,从而增加作业次数,影响生产平稳运行。据统计,中海油在中国海上主要的产油地区和国外开发区块的部分油田都存在结蜡问题。对于海上结蜡油井,一般采用潜油电泵开采,并配套相应的清防蜡工艺措施。目前,海上油田常用的清防蜡工艺主要有隔热油管、热化学解堵、化学药剂、热流体循环等,清蜡周期较短,作业频次高,油田生产成本较高。

K油田储层埋深2200m左右,析蜡点高达63℃,凝固点43℃,属于高凝高含蜡油田。如采用电泵举升工艺开采,生产过程中将面临严峻的清防蜡问题,影响油田的开发效益。综合考虑油田油藏开发方案、采油工艺需求以及地面工程配套设备,在开发前期考虑射流泵举升工艺,可通过优化动力液温度提升井筒产出液温度,使得混合动力液之后的井筒产出液的含水率和流速大幅提升,从而有效减少井筒蜡沉积,保证油井稳定高效运转。但是如何通过优化射流泵举升参数来防治井筒结蜡问题是亟待解决的关键问题。为此,笔者建立了射流泵井井筒温度计算模型,通过优化设计射流泵举升工艺参数,以达到油井防蜡的目的,确保油田高效稳定生产。

1 射流泵举升防蜡机理

射流泵是利用射流原理将注入井内的高压动力液的能量传递给地层产出液的采油设备。射流泵没有运动部件,结构紧凑,泵排量范围大,管理免修期长,适用范围广,多用于含砂较高的油井,特别是当其用蒸汽、稀油、热水作动力液时,可用于稠油井和结蜡井,可使稠油降黏和防蜡。文献[1~3]研究了利用蒸汽作为动力液为原油提供举升能量,提升井筒内原油温度,提高井筒流体流动性;文献[4~8]利用射流泵独特的抽油工艺特点,将其用于稠油井、高凝油井、高含蜡井、含硫稠油井、超深井、大排量油井;文献[9]针对浅海油田采用简易卫星平台开发方式,设计了海上油田水力射流泵采油系统;文献[10~12]为解决海上稠油举升面临的井筒降黏问题,采用稀油作为动力液的射流泵举升工艺,在旅大油田成功应用,为类似油田的后续开发积累了经验。基于K油田原油高凝高含蜡的特点,拟采用反循环钢丝投捞式射流泵。

图1 含蜡原油动态析蜡特性评价实验装置

1.1 提高井筒产出液温度

通过提高动力液注入温度,提升与动力液混合后的产出液温度。当井筒流体的温度高于析蜡点时,井筒内无蜡晶析出,流体的流动性得以提高。

图2 不同含水率、流量条件下试验管段结蜡质量

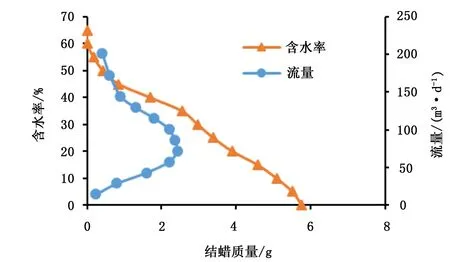

1.2 提高井筒产出液含水率和流速

为评价井筒动态结蜡规律,设计并建设了含蜡原油动态析蜡特性评价试验装置[13],通过试验样品循环路线(储液罐中的含蜡原油过蠕动泵泵入油管中,流经管汇回到储液罐,模拟井液流动状况)和恒温水浴循环路线(油管与套管之间的环空与恒温水浴相连,用来模拟油管外的温度状况)来实现模拟不同含水率、流速、温度和油壁温差等条件下井筒内壁动态结蜡规律。

运用图1所示的含蜡原油动态析蜡特性评价实验装置模拟了不同含水率、流量条件下样品结蜡状况,结果见图2。由图2可以看出,随着含水率的增加,结蜡质量越来越低;随着流量的增加,剪切剥离作用逐渐加强,结蜡质量先增加后减少,最终趋于稳定。

对于射流泵举升油井,动力液与地层产出液混合后,流体当量热值变大,混合产出液的流速增加,井筒中的热损失小,油流在井筒内得以保持较高的温度,使得蜡不易析出。另一方面,由于流速高,对管壁的冲刷作用强,使蜡不易沉积在管壁上,并且能有效地将析出的蜡携带至井口。

此外,动力液与地层产出液混合后,混合产出液的含水率变大。含水率增高后,对结蜡产生2个方面的影响:一是水的比热容大于油,可减少流体温度降低;二是含水率增加后易在管壁形成连续水膜,不利于蜡的沉积。所以,随着油井含水率的增加,结蜡程度有所减轻。

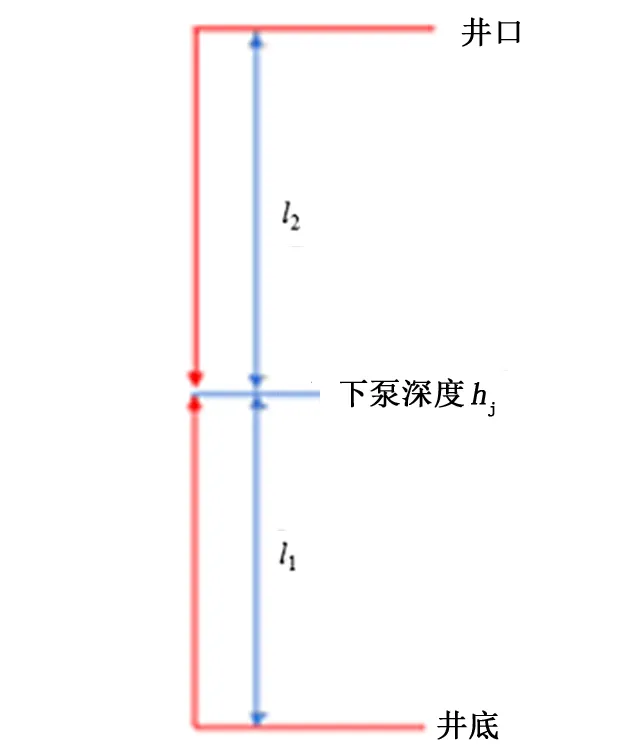

2 射流泵井井筒流体温度场计算模型

射流泵井井筒流体温度场计算模型包括井底至下泵深度处流体温度计算模型、下泵深度至井口流体温度计算模型、射流泵内流体温度场模型。井筒流体温度场建模坐标示意图见图3。

图3 井筒流体温度场建模坐标示意图

2.1 井底至下泵深度处流体温度计算模型

地层产出流体沿着井筒向上流动至掺入点,以井底为坐标原点,垂直向上为正。该段的井筒流体温度计算公式[14]为:

(1)

式中:t1为井底至下泵深度处产出液的温度,℃;m为地温梯度,℃/m;W2为地层产出液的水当量,W/℃;K2为套管内产出液与地层的换热系数,W/(℃·m);l1为井底至下泵深度段井底向上的高度,m;tr为地层温度,℃。

2.2 下泵深度至井口流体温度计算模型

根据能量守恒定律,以井口为坐标原点,沿井筒垂直向下为正(见图3),该段的微分方程为:

(2)

解方程(2)得:

(3)

其中:

(4)

式中:t2为下泵深度至井口段产出液的温度,℃;K1为油管内外的传热系数,W/(℃·m);t2zr为下泵深度至井口段注入液的温度,℃;t0为地表温度,℃;W1为注入动力液的水当量,W/℃;W为注入动力液与地层产出液的混合流体的水当量(W=W1+W2),W/℃;l2为下泵深度至井口段从井口向下的深度,m;C1与C2的值可由边界条件确定,初始边界条件为:

(5)

式中:hj为射流泵下泵深度,m;tinj为井口注入动力液温度,℃;t2(hj)、t1(hj)、t2zr(hj)分别为混合产出液、地层产出液、注入动力液在下泵深度处的温度,℃。

2.3 射流泵内流体温度场模型

流经导流罩的地层产出液与流经喷嘴的注入动力液在喉管处混合,该处温度场、流场、压力场非常复杂,初始边界条件中混合液在下泵深度处的温度t2(hj)的计算方法无法准确描述射流泵对温度场的影响。因此,笔者运用Fluent软件建立了射流泵模拟模型[15~19](见图4)。

通过改变下泵深度处动力液温度、动力液量、地层产出液量和地层产出液温度,计算泵出口处混合产出液的温度,计算结果收敛图如图5所示,计算结果云图如图6所示。

运用Mathematica软件,基于Levenberg-Marquardt最优化算法,回归得到了泵出口处混合产出液温度与下泵深度处动力液温度、动力液量、地层产出液量和地层产出液温度的关系:

(6)

式中:a、b、c为修正系数,a=-0.059,b=0.00189,c=-0.00171。

图4 Fluent软件模拟模型示意图

图5 Fluent软件模拟模型计算结果收敛图

图6 Fluent软件模拟模型计算温度云图

不同方法计算流经射流泵后的混合液温度的结果如图7所示。由图7可以看出,式(6)的拟合结果与Fluent模拟结果基本重合,能够准确地反映注入动力液与地层产出液经射流泵混合后的温度。因此,方程组(5)修正后的边界条件为:

(7)

3 射流泵井井筒流体温度场敏感性分析

图7 不同方法计算流经射流泵后的混合液温度

图8 不同注入动力液量条件下井筒流体温度随井深的变化关系

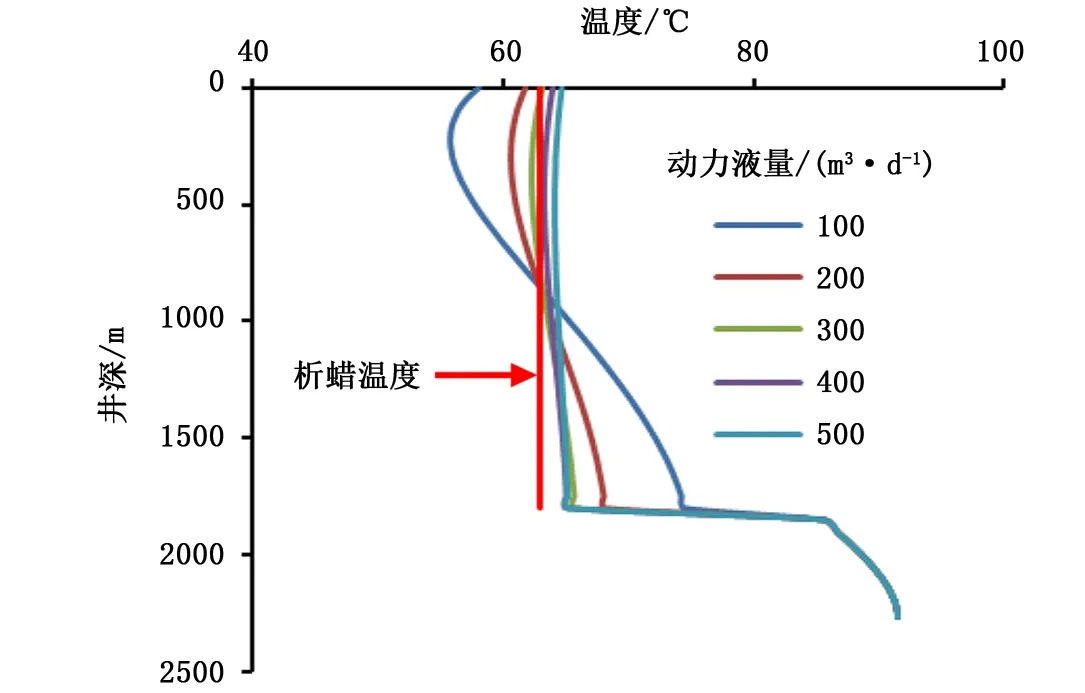

3.1 注入动力液量

在油井产油量为50m3/d、不含水条件下,以水为动力液,动力液注入温度为70℃,下泵深度为1800m,注入动力液量分别取100、200、300、400、500m3/d进行敏感性分析,结果见图8。由图8可见,随着注入动力液量增加,混合产出液温度逐渐升高;当动力液量达到400m3/d时,井筒流体温度高于63℃,满足防蜡要求。

3.2 注入动力液温度

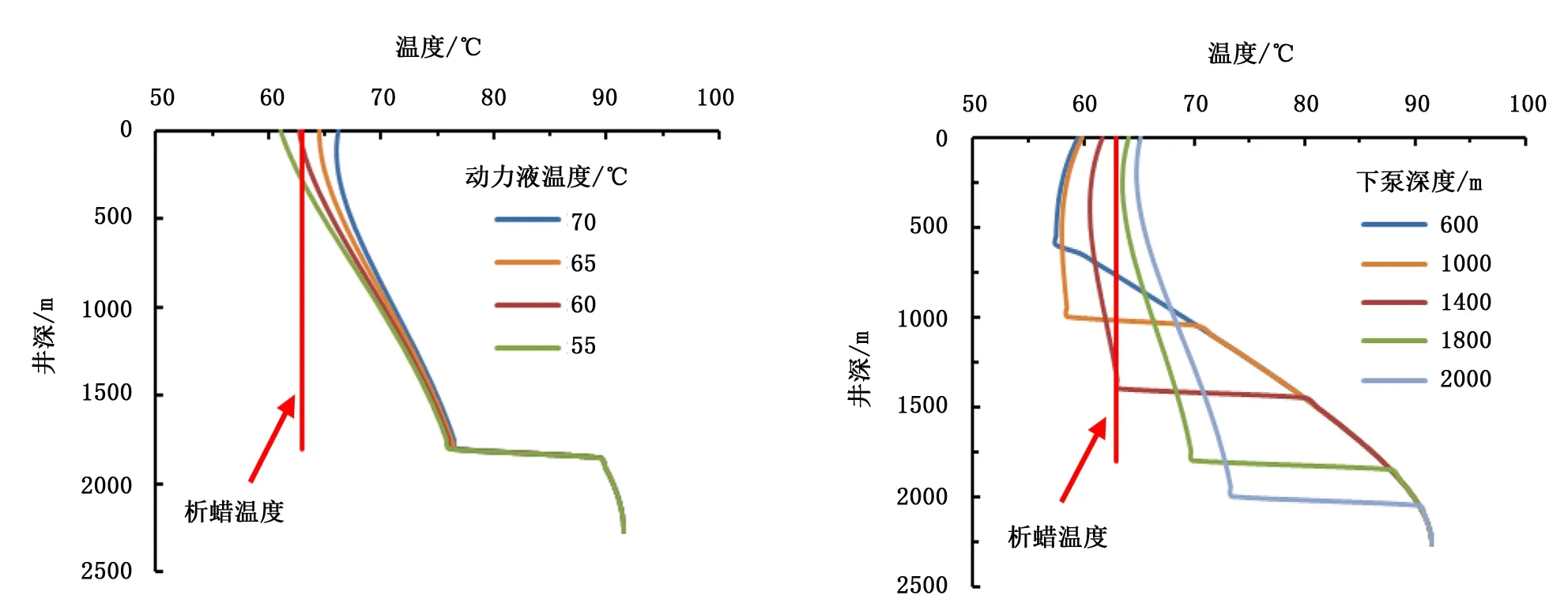

在油井产油量为200m3/d、不含水条件下,注入动力液量为200m3/d,下泵深度为1800m,注入动力液温度分别取55、60、65、70℃进行敏感性分析,结果见图9。由图9可见,随着注入动力液温度增加,混合产出液温度逐渐升高;当注入动力液温度达到65℃时,井筒流体温度高于63℃,满足防蜡要求。

3.3 下泵深度

在油井产油量为100m3/d、不含水条件下,注入动力液量为100m3/d,注入动力液温度为70℃,下泵深度分别取600、1000、1400、1800、2000m进行敏感性分析,结果见图10。由图10可见,随着下泵深度的增加,混合产出液温度逐渐升高;当下泵深度达到1400m时,井筒流体温度高于63℃,满足防蜡要求。

4 K油田射流泵举升防蜡工艺设计

K油田在开发生产过程中,部分井因产液量较低,存在结蜡风险。受地面工程因素制约,井口最大注入压力为20MPa,最大注入温度为75℃。以K12井为例,该井产油量为117m3/d(不含水),生产气油比为41.5m3/m3,下泵深度为1611m,泵型为E-9,注入动力液温度为70℃,注入动力液量为191m3/d。经计算,该井井筒流体温度结果见图11。由图11可见,井筒流体温度低于63℃,存在析蜡风险,与实际相符。

图9 不同注入动力液温度条件下井筒流体温度 图10 不同下泵深度条件下井筒流体温度 随井深的变化关系 随井深的变化关系

根据上述敏感性分析结果,重新对K12井进行优化设计。受井身结构限制,该井无法提高下泵深度,考虑同一井场注入温度要求,如提高注入动力液温度,成本花费大。因此,选择依靠提高注入动力液量确保井筒流体温度高于析蜡温度。优化设计后,泵型为F-9,注入动力液温度为70℃,注入动力液量为303m3/d。采用优化设计参数计算井筒流体温度结果如图12所示,井筒流体温度高于析蜡温度,满足生产要求。

图11 K12井井筒流体温度随井深的变化关系 图12 优化设计后K12井井筒流体温度 随井深的变化关系

5 结论

1)建立了射流泵举升工艺井筒流体温度计算模型,运用Fluent软件,基于Levenberg-Marquardt最优化算法,回归了泵出口处混合产出液温度与注入动力液参数、地层产出液参数之间的关系式,并以此为边界条件求解射流泵井筒流体温度模型。

2)提高注入动力液量和温度、下泵深度,混合产出液温度逐渐升高,可以通过优化设计射流泵举升工艺参数,达到防蜡目的。