工业机器人伺服系统测试技术发展与趋势

汤少敏 刘桂雄 林志宇 李小兵

摘要:工业机器人伺服系统是工业机器人的核心部件,对其性能和可靠性进行有效、客观检测,有助于优化伺服系统性能及应用。该文首先介绍工业机器人伺服系统组成和技术发展,总结工业机器人伺服系统的测试内容,从单参数/性能测试、多参数/性能测试、智能测试3种测试模式对伺服系统测试技术进展进行系统分析,最后总结工业机器人伺服系统智能测试发展趋势。

关键词:工业机器人;伺服系统;测试技术;智能化

中图分类号:TP206.1 文献标志码:A 文章编号:1674-5124(2019)08-0001-07

0 引言

在国际制造业升级大背景下,各国出台相应战略,如美国的“再工业化”战略、德国的“工业4.0"概念,以及我国的《中国制造2025》,推动工业革命的产业技术升级[1],综合机械、电子、计算机、传感器、人工智能、控制技术等学科的先进技术于一体的工业机器人,成为本次制造业革命核心之一[2]。工业机器人伺服系统(industrial robot servo system,IRSS)是直接影响工业机器人运动速度、定位精度、承载能力、作业性能的核心部件[3],对IRSS的性能

收稿日期:2019-05-30;收到修改稿日期:2019-07-02

基金项目:广东省高端装备制造计划项目(201713090914003)

作者简介:汤少敏(1987-),女,广东珠海市人,博士研究生,专业方向为智能化检测与仪器研究。

通信作者:刘桂雄(1968-),男,广东揭阳市人,教授,博导,主要从事智能化检测与仪器研究。和可靠性进行有效、客观、科学检测,将为IRSS的设计开发提供足够的试验数据,是目前高性能高可靠性工业机器人伺服系统研发过程中的重要环节。

1 IRSS组成与重要测试指标

1.1 IRSS组成与技术发展

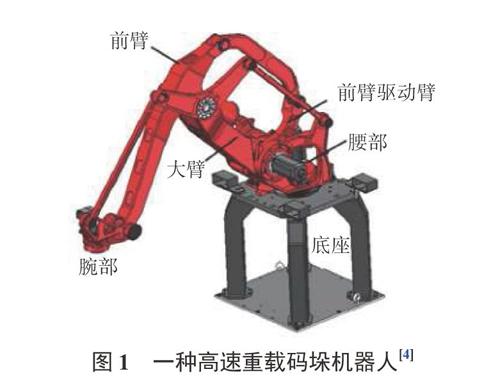

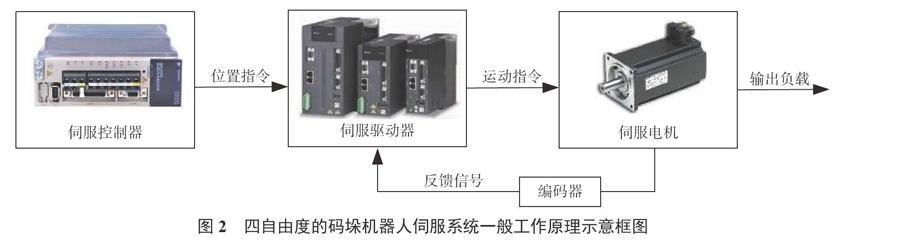

IRSS是用于完成工业机器人特定轨迹运动的执行单元,其主要任务是根据控制器的控制命令,对控制信号进行处理,使驱动装置输出相应的力矩、速度和位置,实现工业机器人对外部变化负载的灵活控制。通常可以由伺服驱动器、伺服驱动装置和伺服反馈元件构成。以图1所示的四自由度的码垛机器人为例[4],机器人有4个伺服系统,分别位于腰部、前臂驱动臂、大臂和腕部,实现腰部绕底座的旋转运动、前臂的垂直方向运动、大臂的水平方向运动、末端执行器的回转运动。图2为四自由度的码垛机器人伺服系统一般工作原理示意框图。控制器根据上位机的运动控制数据与命令,进行轨迹规划、插补计算,将运算得到的位置命令输入伺服驱动器;伺服驱动器根据控制器输入的位置命令,与位于伺服电机上的编码器产生的反馈信号进行比较得到误差信号,基于误差信号进行控制运算生成控制信息,控制逆变器输出的PWM脉冲宽度、脉冲周期达到变压变频目的,从而控制对应伺服电机转矩、转速和位置的输出[5]。

1)伺服驱动器。具体实现IRSS的控制运算功能。驱动器微處理器从以单一的DSP[6]为主,发展到DSP+FGPA[7],ARM+FGPA[8]甚至ARM+DSP+FPGA[9]多种微处理器结合;驱动器控制策略从PID控制发展到的自整定控制[10]、自适应控制[11]、滑模变结构控制[12]、智能控制[13],以及多种控制策略与神经网络控制结合[14];驱动器PWM技术从正弦脉冲SPVVM技术发展到以生成圆形磁链为目标的SVPVVM技术(拥有高于SPVVM技术10%以上电压利用率O[15])驱动器电力电子器件从半控式晶闸管,到半导体器件、复合型场控器件,再到具有更高集成度、可靠性的IPM智能功率模块[16]。

2)伺服驱动装置。具体负责接收伺服驱动器信息输出相应的转矩、转速。早期工业机器人伺服驱动机构主要以步进电机、电液马达为主,逐渐被调速性能优异的直流伺服电机取代[17]。到20世纪80年代,交流电机变频调速技术飞跃发展,具有高可靠性的交流伺服电机成为主流。早期交流伺服电机是以PWM方波代替电刷换向的无刷直流电机[18],随着永磁材料技术发展,具有励磁效率高、功率密度高的永磁同步电机广泛应用于IRSS[19]。交流伺服电机具有参数多且耦合性强等特点,需要设计专门控制技术,包括矢量控制[20]、直接转矩控制[21]和模型预测控制[22]等。

3)伺服反馈元件。具体将测量伺服驱动装置位置、速度信息等反馈给伺服驱动器,调整控制指令实现伺服系统与负载的随动变化。IRSS反馈元件有旋转变压器[23]、光电编码器[24]、磁编码器[25]等位置传感器。近年也出现利用电机绕组中的电信号,通过适当方法估计转子位置或转速的无位置传感技术[26],有根据电机模型的估算方法、基于观测器模型的闭环算法、基于电机理想特性的算法等,随着人工智能发展,与智能算法结合使无位置传感技术在控制精度和响应速度上进一步提升[27]。

1.2 IRSS测试内容

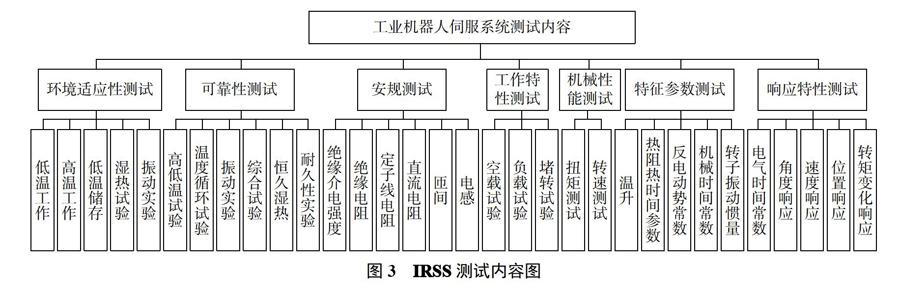

IRSS作为核心驱动部件,具有专门技术要求及对应技术参数,目前可以参考的标准有GB/T16439-2009《交流伺服系统通用技术条件》、GB/T 30549-2014《永磁交流伺服电动机通用技术条件》、JB/T 13216-2017《工业机械数字控制系统用交流主轴》。对伺服系统的技术要求包括环境适应性好、可靠性高、安全性有保障、控制精度高、响应速度快、运行平稳、力矩输出足等,图3列出IRSS主要测试内容。

2 IRSS测试技术进展

试验检测技术在现代科学研究与产品研发中发挥愈发重要的作用,开展IRSS检测具有重要价值与意义。目前对IRSS的测试研究相对滞后,有必要通过分析伺服系统测试技术进展,借鉴目前伺服系统测试先进技术水平,开展相关研究。纵观伺服系统测试技术进展,主要分成3种测试模式,即单参数/性能测试模式、多参数/性能测试模式、智能测试模式。

1)伺服系统单参数/性能测试模式

单参数/性能测试模式是指针对伺服系统某一特定参数/性能进行测试,主要以各种单参数/性能测试装置为代表,如转矩测试仪、电感测试仪、磁特性测试装置等。单参数/'A能测试模式因其测试内容专一,使用灵活,测试干扰度小,测试精度较高,通常在需要测量某个参数、性能时使用。

近年来,单参数/性能测试技术研究主要集中在如下方面:①伺服系统单参数/性能精确测量。如文献[28](2014年)将同步采样技术引进伺服电机的温升测试中,与现有电机温升测量方法相比,该系统测试结果均方根误差减小近90%;文献[29](2017年)设计一种伺服电机动态响应检测装置,通过设置有多个定位孔惯量盘精确测量伺服电机转动惯量;文献[30](2017年)提出一种有别于传统方法的转矩波动测量方法,与传统仅使用扭矩传感器方法比较,能够有效地获取伺服电机高速运转时输出扭矩的谐波分量,更精确地获得更寬频范围的转矩波动尸卫汁司服系统单参数户性能简便测量。如文献[31](2016年)使用步进电机取代齿槽转矩经典测试方法中的原动机对待测伺服电机进行牵引试验测试其齿槽转矩,该方法能够获得与经典方法一致的测试结果,且相对于经典方法,更具有灵活性、可控性,以及能够有效地避免测试的迟滞现象;文献[32](2017年)指出现有伺服电机铁芯损耗模型具有模型复杂、测试量和计算量大、结果不精确问题,提出一种无需考虑永磁体磁化历史的永磁材料瞬时功率损耗模型,计算简单、结果精确,实验表明其最大相对模型误差仅为3.47%;文献[33](2019年)提出一种基于电感与电流倒数关系的电感在线测量方法,仅依赖于伺服电机驱动控制的脉宽调制激发,无需像传统电感测试要额外附加其他激发设备。

随着技术发展和研究深入,伺服系统单参数/性能测试模式能够实现参数/性能指标高精度、简便测量,但面对进行多个参数/性能综合评价时,会存在如下问题:要每个测试装置依次测试,其测试效率较低,测试台套多;对某些瞬间状态多个参数决定的性能测试,会因各装置触发不同步而导致数据准确度低;测试数据分散,给数据处理带来困难。

2)伺服系统多彩数/性能测试模式

多参数/性能测试模式基于自动测试集成技术应运而生,针对伺服系统某方面特性评价而进行测试,其核心是采用微处理器控制多个测试仪器/测试装置进行相应测试及测试结果集成处理。例如:文献[34](2011年)研制可实现异步电机的空载试验、堵转试验和负载试验及相应工作特性分析的自动测试系统;文献[35](2013年)设计用于评价交流伺服永磁同步电机机械特性测试系统;文献[36](2017年)研制可实现电机出厂参数/性能如工频耐压性能、匝间冲击性能、绝缘电阻、直流低电阻、空载电参数的测试和测量的综合测试系统。

早期伺服系统多参数/性能测试模式主要由单片机微处理器控制的电机测试专用仪表实现,如文献[37](2012年)设计一种基于 DSP微处理器的电机电参数测量仪;文献[38](2012年)研制基于FPGA的等精度转矩转速测量仪,这些专用仪表虽能实现多参数/性能指标的测试、测量精度高、测试同步触发、测试效率较高,但存在系统开发周期长、硬件设计和调试工作量大、缺少测试数据存储和处理能力等问题。随着计算机技术与测试计量技术的紧密结合,以PC机为核心的伺服系统自动测试系统使得伺服系统多参数/性能测试模式实现得更加简便、灵活,如以PC机加虚拟仪器技术,使伺服系统测试系统设计与装配简单、调试效率高,功能灵活、强大;以计算机和互联网技术为基础的分布式、网络化测试,使测试资源能够整合并实现共享。文献[39](2010年)采用虚拟仪器的网络测试技术整合了海宝钢集团7个伺服系统测试工作站;文献[40](2014年)采用基于以太网的分布式多总线技术整合8个不同功能的伺服系统测试台;文献[41](2012年)利用LabVIEW提供的Web Server远程网页发布工具,实现客户端对伺服电机及驱动测试系统远程服务器端Ⅵ前面板的监视和控制功能,使得测试系统扩展更简便。

伺服系统多参数/性能测试模式多是简单地应用计算机与互联网技术,集成层次、综合深度还不高,导致多参数/性能测试仅能给出部分性能评价,测试过程调度优化较少,伺服系统性能评价体系研究相对滞后,对庞大的测试数据还有待高效的处理与整合,伺服系统输出的智能化水平有待提高。

3)智能测试模式

智能测试模式是基于伺服系统自动测试技术,借助人工智能方法,使得伺服系统测试效率更高,测试精度更高,测试结果更客观可靠,已成为目前伺服系统测试研究热点。

①应用各种智能识别算法,使得伺服系统测试更简便、效率更高。如文献[42](2015年)提出一种只需电机空载运行即能得到翻新三相感应电机负载效率的智能识别算法,省略传统测试中对测功机硬件需求,实验表明其100%负载效率下最大误差仅为-0.70%;文献[43-44](2017年)智能识别算法应用于测试系统,只需要采集扭矩、转矩、电压、电流等常规信息,即能获得永磁同步电机转子转动惯量,以及电阻、电感和磁链3个电参数。②智能控制方法应用于伺服系统测试,使其测试负载输出精度更高,测试结果更有意义。电动负载模拟器是伺服系统测试常用负载机构,其控制性能决定其对待测伺服系统给定力矩的跟踪性能以及加载精度。文献[45](2016年)研究一种应用于电动负载模拟器的基于自适应差分进化算法变结构小波神经网络控制策略,有效抑制电动负载模拟器的多余力矩,提高负载输出精度;文献[46](2017年)采用基于RBF神经网络的PID控制器对电动负载模拟器的系统摩擦进行补偿,使得系统跟踪误差明显减小,力矩输出准确度得到很大提高;文献[47](2017年)将模糊逻辑应用于小脑模型关节控制器,并与PD控制器对电动负载模拟器实现并行控制,提高其负载输出精度以及抗干扰性能。③应用各种智能算法对测试系统采集的数据进行运算、融合和分析,使获得的伺服系统测瞬吉果更客观可靠。文献[48](2011年)根据伺服系统的绝缘电阻、极化系数、泄漏电流、介电损耗角、局部放电等测试数据,构建基于BP神经网络和基于模糊系统的伺服系统绝缘质量评判的专家系统;文献[49](2015年)使用短时傅里叶变换、离散小波变换算法对伺服电机定子电流进行分析,给出伺服系统定子、转子故障评估结果以及相应的严重程度值。

伺服系统智能测试模式处于快速发展阶段,若将智能调度算法应用于伺服系统的多参数/性能测试中,将助于提高测试效率以及降低测试功耗;若将智能算法应用于可靠性数据的处理和分析中,将使伺服系统可靠性测试结果更加科学。

综合上面进展评述,伺服系统测试技术研究存在如下不足:1)测试对象多针对通用伺服系统,针对专用伺服系统的测试平台研究较少,特别对工业机器人伺服系统测试平台研究几乎没有涉及;2)测试内容多是针对伺服系统的某一特性或某几个参数,远未达到对伺服系统综合评价水平,且作为伺服系统关键性能指标可靠性,一般没有被考虑到测试平台设计中;3)智能化应用水平有待提高,随着人工智能的不断发展,很多前沿的人工智能研究成果有望在伺服系统测试平台得到应用。

3 IRSS智能测试发展趋势

随着近年来很多前沿的人工智能研究成果不断涌现,在工业机器人伺服系统测试中引入人工智能,实现其智能测试,是工业机器人伺服系统测试发展的必然趋势。具体体现在多测试任务调度方法应用、数据驱动的机械部件可靠性评估技术应用、高性能加载系统智能控制技术应用等。

3.1 多测试任务调度方法应用

对于工业机器人伺服系统测试性能指标多,传统按每个性能指标顺序测试,即每次测试都进行一次启动、停机操作或装机操作,测试耗时长,测试能耗增加,测试效率低。目前主流方法是通过分单元测试的方法,将具有相同测试条件性能指标综合成一个测试单元,一定程度上提高效率,但仍然需要启动、停机操作或装机操作。启发于并行测试技术,将每个性能指标作为测试任务,并根据相应的测试标准整理各性能指标测试相关的测试条件资源、仪器资源。当进行测试的时候,在测试平台一次装机、启停机,过程实现测试条件的自动切换,实现多个性能指标测试,缩短测试时间,提高测试效率。文献[50](2015年)利用Dijkstra网络路径算法对复杂并行测试任务调度问题进行简化,减少传统方法对调度求解的中间步骤,得到较优测试路径,大大提高测试效率;文献[51](2016年)对比证明,在动态多任务调度中,应用人工智能方法能实现非线性建模,在复杂决策中具有实时性更高优势。并行测试技术与装备智能化、自动化相关,会涉及智能调度算法,具有很大研究空间。

3.2 数据驱动的机械部件可靠性评估技术应用

可靠性是工业机器人伺服系统重要的测试指标。目前常规的伺服系统测试多以性能测试为主,对可靠性指标的考察较少。虽然有专门的伺服系统可靠性检测平台[52-53],但这些平台:1)仅能获得可靠性测试的评估结果,而性能测试需要在其他平台进行,综合评价效率较低;2)仍然采用较传统可靠性评估分析方法,评估结果依赖于伺服系统先验知识(数学模型、专家经验),存在一定的局限性。受近年来比较热门的基于复杂系统可靠性考虑的故障预测与健康管理(prognostics and health management,PHM)技术启发,以工业机器人伺服系统测试平台中采集的测试数据为基础,可以通过各种数据分析处理方法挖掘其中隐含的可靠性信息,既将工业机器人伺服系统性能指标测试过程、可靠性结果获得过程相结合,又将人工智能技术应用于数据分析、可靠性信息挖掘中,获得较为客观、真实、有依据的可靠性评估结果。

3.3 高性能加载系统智能控制技术应用

使用交流伺服系统作为负载机构,相比阻尼模拟器、磁粉制动器等负载机构来说,具有转速和转矩控制特性优异、动态响应快、可靠性高等优点,非常适用于作为工业机器人伺服系统测试的加载系统,而将交流伺服系统作为工业机器人伺服系统测试的负载机构,交流伺服系统需要在工业机器人伺服系统拖动的过程中按要求给与工业机器人伺服系统施加模拟力矩负荷,是一个典型被动式力矩伺服系统(passive torque servo system,PTSS)。对于PTSS来说,影响其加载精度的重要因素是“多余力矩”[54]。随着人工智能技术发展,引入智能控制策略抑制“多余力矩”干扰成为一种趋势。因此,将人工智能算法引入到负载机构的控制策略,抑制其“多余力矩”,可以有效提高测试负载输出精度以及跟踪性能。

4 结束语

1)工业机器人伺服系统是完成工业机器人特定轨迹运动的执行单元,是工业机器人的核心部件,对工业机器人伺服系统的性能和可靠性进行有效、客观检测,可以有效指导工业机器人伺服系统的设计和研发,提高其应用性能。

2)目前应用于工业机器人伺服系统测试的专用平台研究几乎空白,而常规伺服系统检测平台应用于工业机器人伺服系统测试存在综合测试和评价水平不足,未能满足工业机器人伺服系统测试内容的全覆盖,智能化水平较低。

3)必须设计专门应用于工业机器人伺服系统检测的综合测试平台,在平台设计中需要有针对性地解决测试指标多带来的測试效率低、伺服系统的可靠性评价问题、负载高输出精度问题,将人工智能技术引入到测试平台中将有助于以上问题解决,也是工业机器人伺服系统智能测试的发展趋势。

参考文献

[1]LI L.China's manufacturing locus in 2025:With a comparisonof“Made-In-China 2025”and "Industry 4.0”[J].Technological Forecasting and Social Change,2018,135:66-74.

[2]曲道奎.中国机器人产业发展现状与展望[J].中国科学院院刊,2015,30(3):342-346,429.

[3]FAZLOLLAHTABAR H,AKHAVAN NIAKI S T.Fault treeanalysis for reliability evaluation of an advanced complexmanufacturing system[J].Journal of Advanced ManufacturingSystems,2018,17(1):107-118.

[4]曹家鑫.一种高速重载码垛机器人的设计开发[D].天津:天津大学,2012.

[5]姜华.码垛机器人轨迹规划算法研究[D].上海:上海交通大学,2014.

[6]ALSAYED Y M,MAAMOUN A,SHALTOUT A.Highperformance control of PMSM drive system implementationbased on DSP real-time controller[C]//Proceedings of 2019International Conference on Innovative Trends in ComputerEngineering,2019:225-230.

[7]张新华,黄建,张兆凯,等.基于DSP和FPGA的高功率密度交流伺服驱动控制系统设计[J].微电机,2017,50(2):45-49.

[8]LI Z,CHEN D H.Design and implementation of dataacquisition system based on FPGA and high-speed Al][J].Applied Mechanics and Materials,2014,556-562:1515-1519.

[9]刘大伟,王苏洲.基于ARM+DSP+FPGA的机器人多轴运动控制器的设计与研究[J].制造技术与机床,2017(7):100-104+108.

[10]TAGHIZADEH M,YARMOHAMMADI M J.Developmentof a self-tuning PI1)controller on hydraulically actuatedstewart platform stabilizer with base excitation[J].International Journal of Control Automation And Systems,2018,16(6):2990-2999.

[11]BRUNNER D,KUANG A Q,LABOMBARI)B,et al.Linearservomotor probe drive system with real-time self-adaptiveposition control for the Alcator C-Mod tokamak[J].Reviewof Scientific Instruments,2017,88(7):073501.

[12]ADHIKARY N,MAHANTA C.Sliding mode control ofposition commanded robot manipulators[J].ControlEngineering Practice,2018,81:183-198.

[13]严浩,白瑞林,朱朔.基于预测型间接迭代学习的SCARA机器人轨迹跟踪控制[J].计算机工程,2017,43(10):296-301,309.

[14]LIN F J,CFIEN S G,SUN I F.Intelligent sliding-modeposition control using recurrent wavelet fuzzy neural networkfor electrical power steering system[J].International Journalof Fuzzy Systems,2017,19(5):1344-1361.

[15]MIRAFZAL B,SAGHALEINI M,KAVIANI A K.AnSVPWM-based switching pattern for stand-alone and grid-connected three-phase single-stage boost inverters[J].IEEETransactions on Power Electronics,2011,26(4):1102-1111.

[16]孙振兴.交流伺服系统先进控制理论及应用研究[D].南京:东南大学,2018.

[17]GOLL S A,KORNEEV V E,KARABANOV S M,et al.Optionally filling scalable complex of universal DC motorcontrollers and multisensory converters for mobilerobotics[C]//2015 IEEE International Conference onIndustrial Technology,2015:392-398.

[18]MANIKANDAN R,ARULMOZHIYAL R.Intelligentposition control of a vertical rotating single arm robot usingBLDC servo drive[J].Journal of Power Electronics,2016,16(1):205-216.

[19]HONG D K,HWANG W,LEE J Y,et al.Design,analysis,and experimental validation of a permanent magnetsynchronous motor for aArticulated robot applications[J].IEEE Transactions on Magnetics,2018,54(3):1-4.

[20]呂学勤,韩聪.燃料电池焊接机器人异步电动机矢量控制[J].电源技术,2016,40(5):1023-1026.

[21]YUAN T Q,WANG D Z,WANG X H,et al.High-precisionservo control of industry robot driven by PMSM-DTCutilizing composite active vectors[J].IEEE Access,2019,7:7577-7587.

[22]WEN S H,QIN G Q,ZHANG B W,et al.The study of modelpredictive control algorithm based on the force/positioncontrol scheme of the 5-DOF redundant actuation parallelrobot[J].Robotics and Autonomous Systems,2016,79:12-25.

[23]HALDER S,AGRAWAL A,AGARWAL P,et al.Resolverbased position estimation of vector controlled PMSM drive fedby matrix converter[C]//2016 2nd IEEE InternationalInnovative Applications of Computational Intelligence onPower,Energy and Controls with Their Impact on Humanity,2016:68-72.

[24]SHI B H,TIAN S P.A transmission algorithm applicable toincremental and absolute encoder and its implementation[C]//2017 2nd International Conference on Advanced Robotics andMechatronics,2017:299-304.

[25]ZHANG Z J,NI F L,DONG Y Y,et al.A novel absolutemagnetic rotary sensor[J].IEEE Transactions on IndustrialElectronics,2015,62(7):4408-4419.

[26]莫会成,闵琳.现代高性能永磁交流伺服系统综述传感装置与技术篇[J].电工技术学报,2015,30(6):10-21.

[27]WANG M S,TSAI T M.Sliding mode and neural networkcontrol of sensorless PMSM controlled system for powerconsumption and performance improvement[J].Energies,2017,10(11):1780.

[28]ZHANG Z H,CHI C C ,LIU J J,et al.The motor temperaturerise test system based on magnetic powder dynamometer[J].Advanced Materials Research,2014,998-999:495-498.

[29]陈良军,韩振江,付振斌,等.一种伺服电机动态响应的检测装置:201720560522.6[P].2017-12-12.

[30]SCHRAMM A,SWOROWSKI E,ROTH-STIELOW J.Methods for measuring torque ripples in electricalmachines[C]//2017 IEEE International Electric Machines andDrives Conference,2017.

[31]FERRARIS L,FRANCHINI F,POSKOVIC E.The coggingtorque measurement through a new validated methodology[J].2017 11th IEEE International Conference On Compatibility,Power Electronics And Power Engineering(CPE-POWERENG),2017:398-403.

[32]BRAMERDORFER G,ANDESSNER D.Accurate and easy-to-obtain iron loss model for electric machine design[J].IEEETransactions on Industrial Electronics,2017,64(3):2530-2537.

[33]RA J A,SEBASTIAN T,WANG M Q.Online statorinductance estimation for permanent magnet motors usingPWM excitation[J].IEEE Transactions on TransportationElectrification,2019,5(1):107-117.

[34]周鹏.异步电机自动测试系统研究[D].大连:大连交通大学,2011.

[35]陈华.交流伺服永磁同步电机机械性能測试系统的研究与设计[D].南宁:广西大学,2013.

[36]沈明炎,袁伟杰,肖娜丽,等.电机出厂综合测试系统量值溯源的校准[J].上海计量测试,2017,44(3):6-8,12.

[37]陈国茜,颜文俊.基于DSP的新型电参数测量仪设计[J].机电工程,2012,29(5):501-505.

[38]梁龙学,杜永文.基于FPGA的等精度转矩转速测试仪[J].自动化仪表,2012,33(2):76-79.

[39]林高翔.基于虚拟仪器技术的网络型电机测试系统软件设计[D].杭州:浙江大学,2010.

[40]姜文喜,张学成.基于以太网的分布式多总线伺服驱动及电机测试系统设计[J].微电机,2014,47(10):79-82.

[41]王玉强.伺服电机及驱动的网络化集成测试技术研究[D].哈尔滨:哈尔滨工业大学,2012.

[42]AL-BADRI M,PILLAY P,ANGERS P.A novel algorithmfor estimating refurbished three-phase induction motorsefficiency using only no-load tests[J].IEEE Transactions onEnergy Conversion,2015,30(2):615-625.

[43]陈美晓.基于PMSM参数辨识的电机测试系统研究[Dl.哈尔滨:哈尔滨工业大学,2017.

[44]陈金钰.交流伺服系统测试参数的辨识算法研究[D].哈尔滨:哈尔滨工业大学,2018.

[45]WANG C,HOU Y L,LIU R Z,et al.The identification ofelectric load simulator for gun control systems based onvariable-structure WNN with adaptive differentialevolution[J].Applied Soft Computing,2016,38:164-175.

[46]税洋,尉建利,陈康,等.基于RBF神经网络的电动负载模拟器摩擦与间隙补偿方法研究[J].计算机测量与控制,2017,25(6):211-214.

[47]ZHANG M,YANG B.A naive method of applying fuzzylogic to CMAC in electric load simulator[J].Transactions ofThe Institute Of Measurement And Control,2017,39(10):1590-1599.

[48]SATHIYASEKAR K,THYAGARAJAH K,KRISHNAN A.Neuro fuzzy based predict the insulation quality of highvoltage rotating machine[J].Expert Systems withApplications,2011,38(1):1066-1072.

[49]ATTOUI I,OMEIRI A.Fault diagnosis of an inductiongenerator in a wind energy conversion system using signalprocessing techniques[J].Electric Power Components andSystems,2015,43(20):2262-2275.

[50]周强,司丰炜,修言彬.Petri网结合Dijkstra算法的并行测试任务调度方法研究[J].电子测量与仪器学报,2015(6):920-927.

[51]范华丽,熊禾根,蒋国璋,等.动态车间作业调度问题中调度规则算法研究综述[J].计算机应用研究,2016,33(3):648-653.

[52]王远航,李小兵,黄创绵,等.伺服电机可靠性测试系统:201621226909.X[P].2016-11-15.

[53]徐连胜.伺服电机可靠性测试装置:201720819923.9[P].2017-07-07.

[54]王哲.被動式力矩伺服系统加载策略研究[D].哈尔滨:哈尔滨工业大学,2015.

(编辑:李刚)