60臂井径仪与电磁探伤组合测井在延长油田套管损伤检测中的应用

樊建平.

(延长油田股份有限公司,陕西延安 716000)

随着油田的持续开发生产,油、水井套管因长时间在深层地下工作,长时间经受高温、高压、井内油气水混合液体腐蚀[1]、地层压力变化[2]等因素影响而产生损伤,套管内、外壁会出现不同程度的腐蚀、结垢等损伤[3],管柱结构也会随地层应力的变化出现扭曲变形[4]。事实证明,通过定期的油套管损伤检查[5],对损伤进行早期防治,可以有效地减少管柱损伤带来的生产损失[6-7]。

目前在延长油田进行套管损伤检测主要采用多臂井径与磁测井仪组合或只使用多臂井径测井。磁测井仪属于多年前的测井仪器产品,多已停产后期维护困难,且测井曲线少,无法精细解释套管损伤类型,无法精细解释多层油套管的损伤情况。同时鉴于多臂井径仪的技术特点,只能对套管内壁进行测量[8],无法精确判定内壁硬质结蜡,无法判定套管外壁损伤及外层损伤情况[9]。

通过对比现有套管损伤检测技术,结合延长现有套管损伤检测需求,选择通过多臂井径仪和电磁探伤测井仪的组合[10]。利用电磁探伤技术,可以能够透过油管实现检测套管的状况,提供油/套管缺陷的定量信息和剩余壁厚,是目前套管缺陷检测技术的热点,在降低油气勘探成本、保证油田稳产上具有重大意义[11]。

1 仪器组成及测量原理

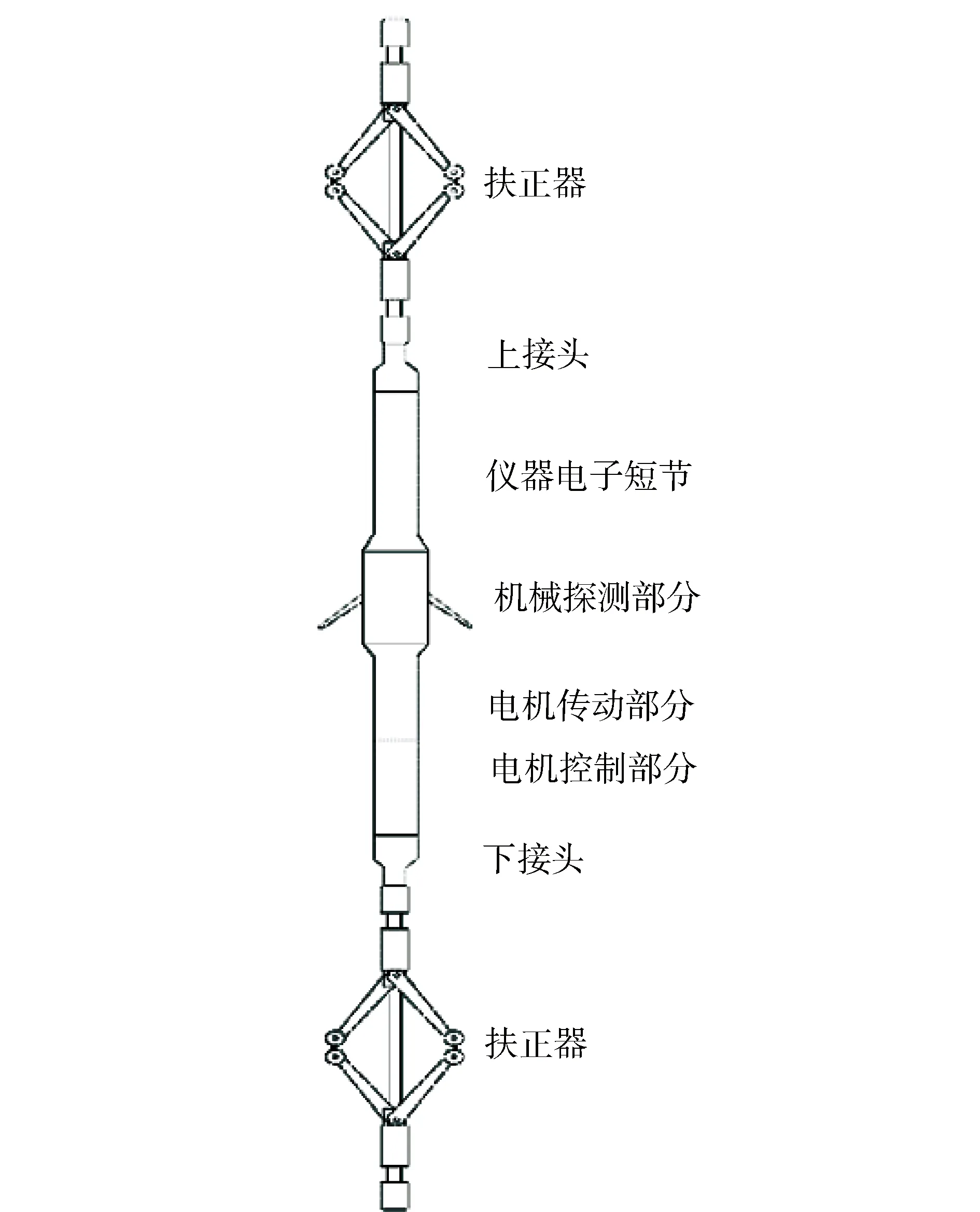

CJ60-100D多臂井径测井仪[12]采用用机械探测臂来测量套管的形变损伤、倾斜度等参数的仪器。其检测项目包括井径、井斜、相位等数据参数,来测量工程测井中的套管形变程度,其测量结果可指示套损部位的井斜与相位,初步判断套管损的变形、错断、弯曲、孔眼、裂缝与沾污的产生概率,在成像软件的支持下,多臂井径测井数据可得到变形截面上近似偏心圆的圆心、最大通径和有效通径[13],可绘制套管形变得立体成像图和成像解释成果图。为套管提供更多的测量数据,可以更进一步了解井下套管的状况。

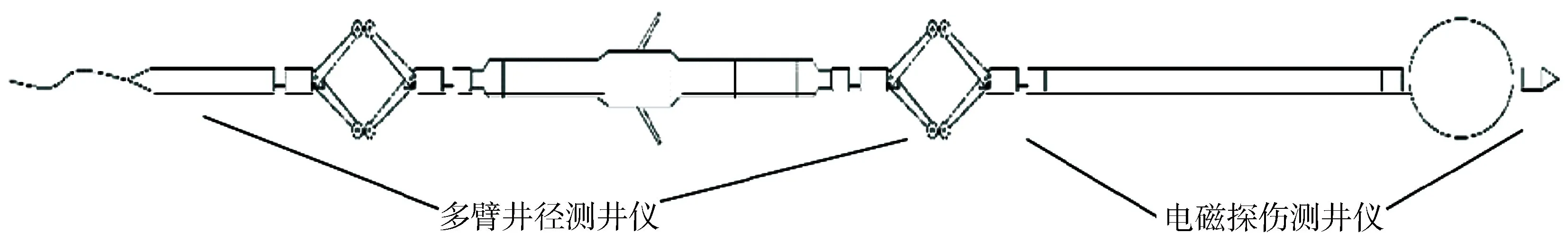

该仪器由上下扶正器、仪器电子短节、机械测量部分、电机传动部分、电机控制等部分组成(图1)。

图1 多臂井径测井仪组成

仪器测井时,由上下扶正器保证仪器在套管中处于居中位置,通过机械测量臂尖端与套管内壁接触,感知套管内壁变化,并将该变化通过机械位移传递至60个独立传感器,进而被转换为数字信号进行传递和保存(图2)。

图2 仪器测井原理

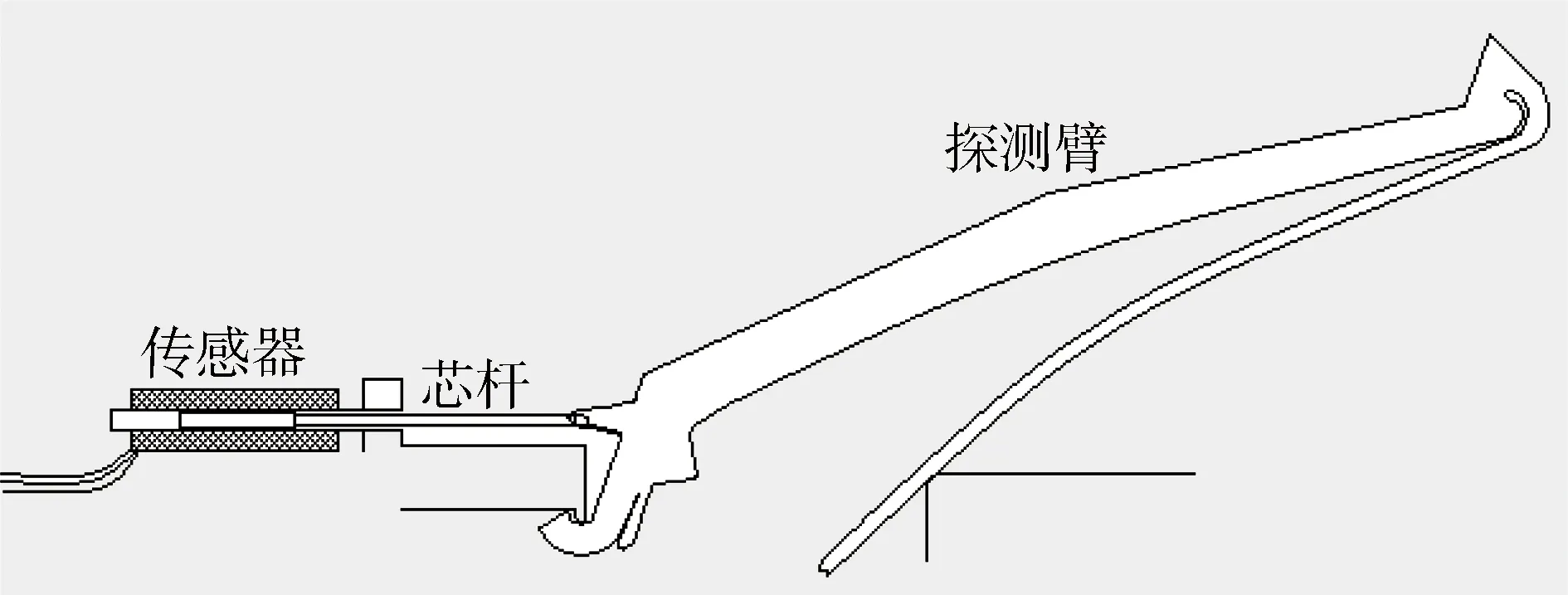

电磁探伤测厚测井仪[14]利用电磁感应原理[15]检测套管和表层套管的损坏情况,在其测试过程通过探测扶正器等铁磁性物质以及放射性物质(自然伽马)可以准确定位工具串深度。

该部分仪器由多个探头和上、下扶正器及相关电路组成。探头组合方式为:自下而上依次为温度探头、纵向长轴A探头、横向B探头、横向BB探头、纵向短轴C探头[16]、自然伽马探头。其中,温度探头用来检测井内流体温度场的变化,从而确定出液口的位置;自然伽马探头可探测探头附近地层的自然伽马强度,通过对比原始测井曲线资料来校正测试深度;其余A、B、BB、C的探头组合用于检测套管损伤。

图3 电磁探伤测厚测井仪组成

电磁探伤测井仪属于磁测井系列,其理论基础是电磁感应定律。对发射线圈加载直流电流后可在螺线管周围产生稳定的磁场,通过感应,该稳恒磁场在油管和套管中可产生感应电流。而去掉加载的直流电后,套管中产生的感应电流可在接收线圈中产生一个随时间衰减的感应电动势。

当(油管、套管等)厚度变化或存在缺陷时,对应产生的感应电动势将一并发生变化,通过对电动势变化数据的分析和计算,可半定量判断管柱存在的裂缝或者孔洞,得到管柱的壁厚。

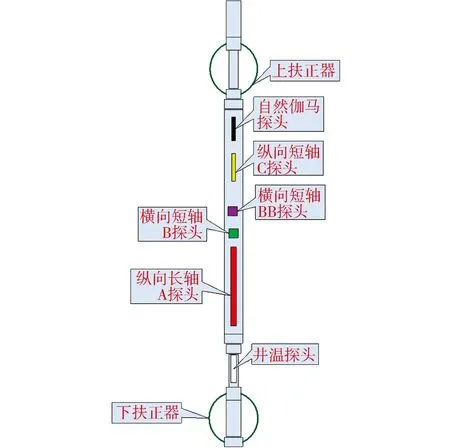

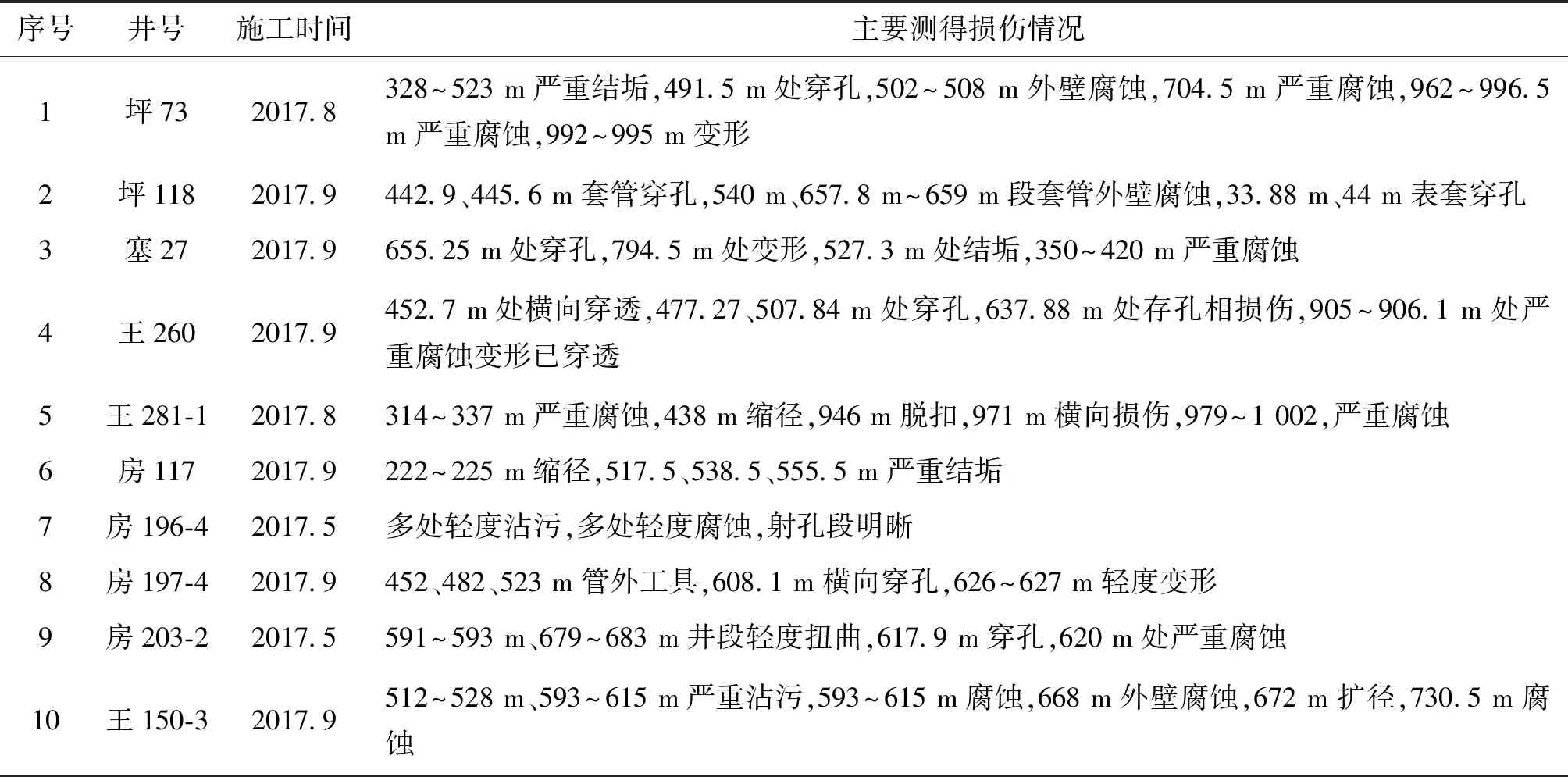

CJ60-100D六十臂井径仪与DTS43-101D电磁探伤测井仪采用平台化设计,通过ST-CJBus协议接入CJYC遥测测井平台,通过单芯或七芯测井电缆与SCL地面测井系统进行数据传输。其测井组合如下图所示:

图4 仪器组合

遥测短节与60臂井径仪、电磁探伤仪及相关扶正器短节组成仪器串进行井下作业。仪器串可根据现场作业情况,选择整串组合后下井或者在井口对接的形式进行下井作业。

通过60臂与电磁探伤组合测井的形式,我们在单次测井作业中可以获取独立井径曲线60条,电磁探伤探头曲线23条,同时获取自然伽马、井温、磁定位曲线以及多条辅助曲线,总计有用数据曲线超过90条。这样,通过对这些曲线数据的有效分析,我们可以精准的解释套管内外壁的变化,确认套管横向、纵向、孔洞损伤,同时还可以获取外层套管的损伤情况。通过两种不同原理测量方法的有效组合,对于解释结果可以更准确,更直观、更高效。

2 测井实验实施过程

为了有效验证所选组合测井技术的可靠性、适用性和有效性,决定在延长油田宝塔采油厂和杏子川采油厂选取十口井进行测井作业,进行技术验证。

实验测井操作流程[17]:

(1)收集测试井有关资料,包括测试井的管柱结构、各层段深度、修井井史资料、伽马/磁定位/套管短节校深资料、套管程序及套管材料数据以及测试井当前生产状况或故障状态等。

(2)洗井、起原井管柱:联系该井管理人员了解现状,做好停井等工作。用热活性水反循环洗井清蜡,然后起出井内油管管柱。

(3)通井:下Φ118 mm通井规下接斜尖通井至井底,实探人工井底三次,并落实其深度,然后起出通井管柱。

(4)测井作业进场,配备井架或吊车,测井电缆选用Φ8 mm以上单芯或七芯铠装电缆。

(5)井场仪器检查、刻度及仪器挂接。

(6)按要求将仪器下放至指定深度进行上提测井作业。

(7)对曲线反映异常井段进行重复测量。

(8)测井结束,仪器提出井口,清理仪器及作业现场。

(9)整理测井数据,记录施工数据。

(10)测井数据绘解。

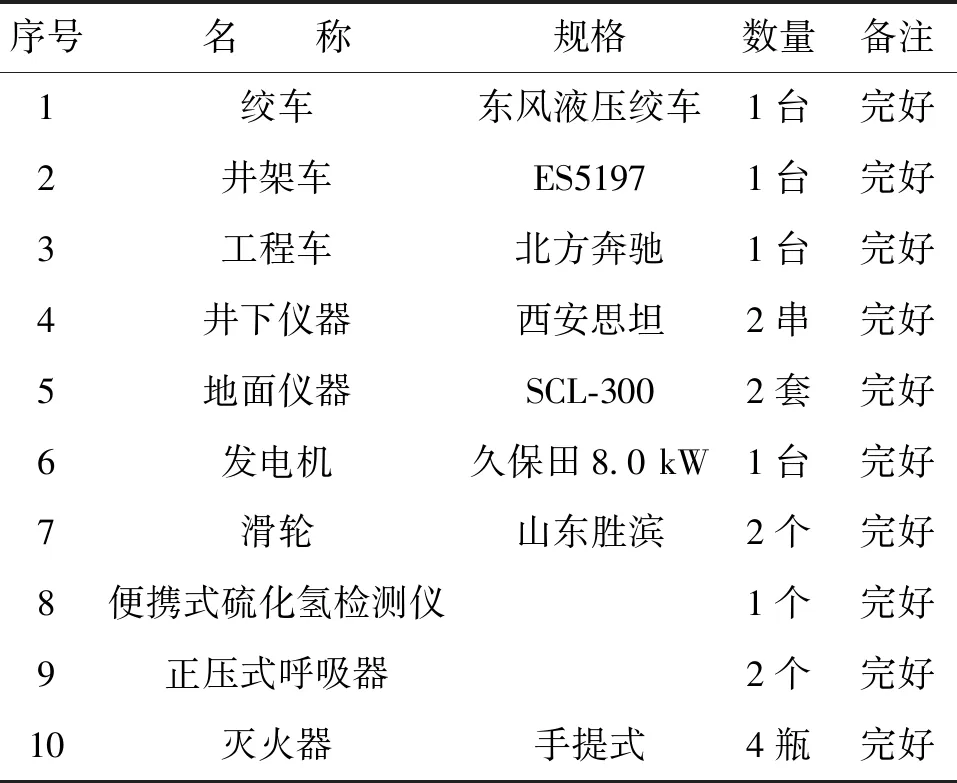

表1 主要装备清单

表2 下井仪器串情况统计表

3 测井实验数据解释及成果分析

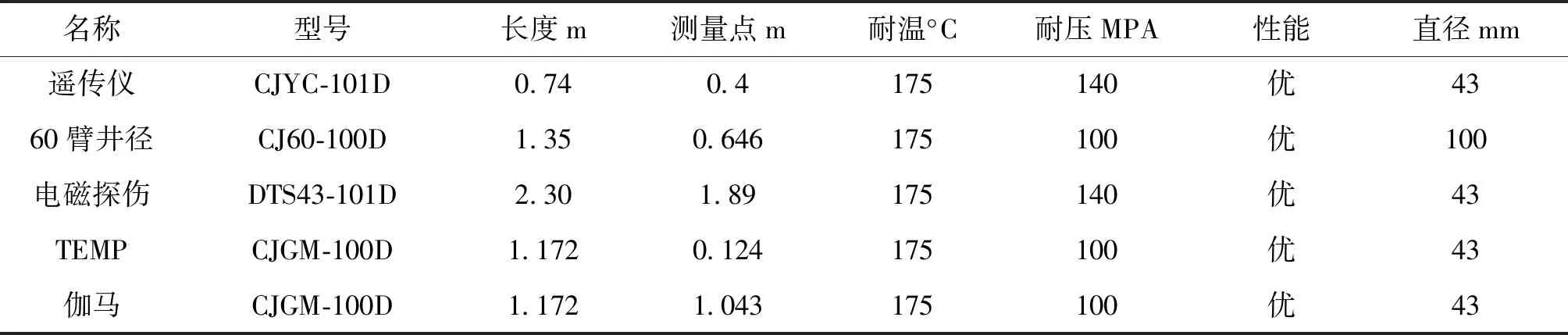

延长井下公司在引入该仪器组合后,在杏子川采油厂[18-20]和宝塔采油厂共计进行了十个井次的套损检测作业,测井成功率100%。统计各井次作业成果如下:

表3 测试成果反馈

通过对上述十口井数据分析,组合仪器测试解释结果明确无误,可准确解释某一深度套管情况,我们筛选较具代表性的两个套损实例进行分析。

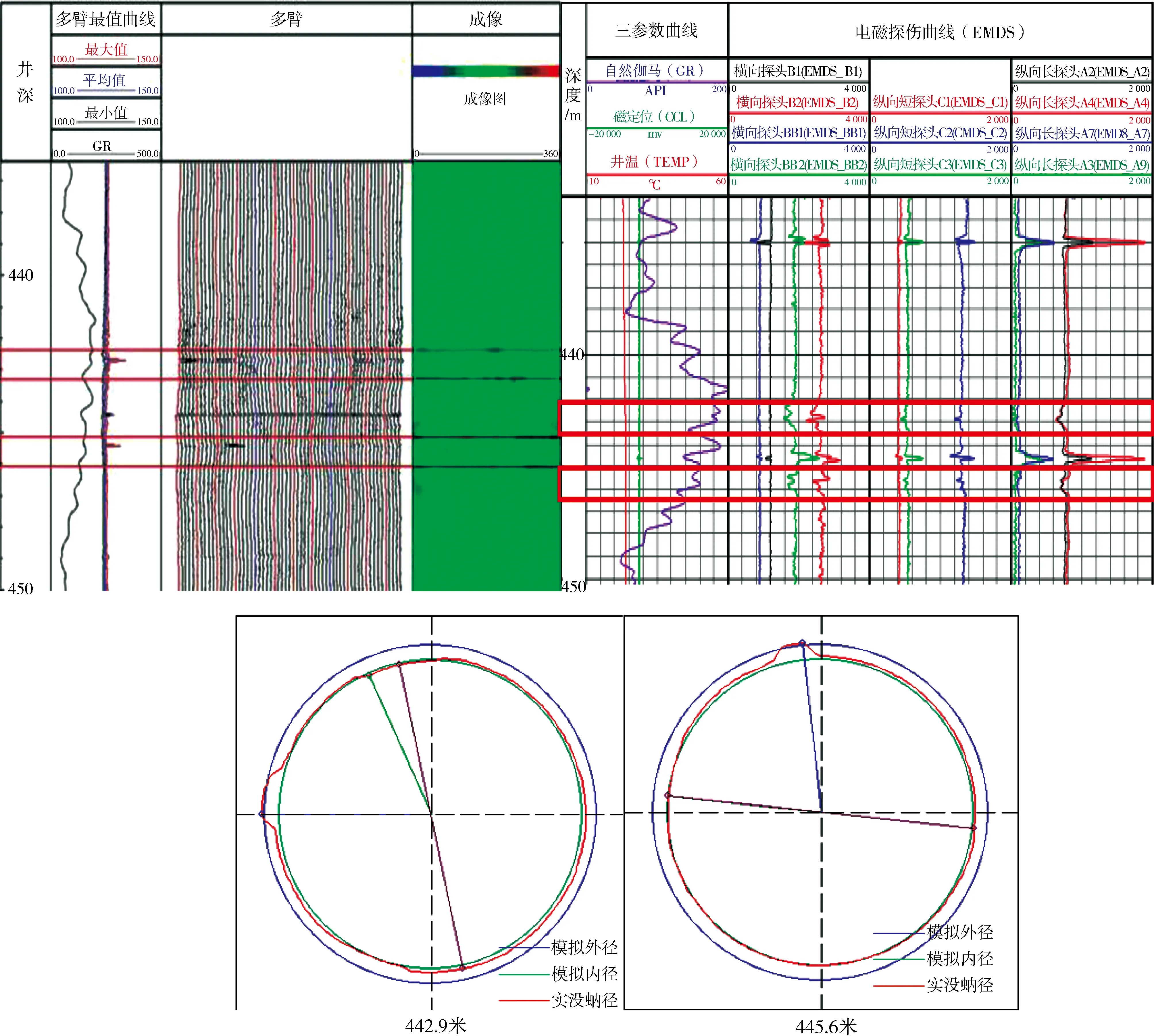

通过对测井数据分析,我们测得,在坪118井井深442.9米和445.6米处存在套管穿孔损伤。在60臂井径仪测井曲线上我们能够看到在这两个深度点出现了个别测量臂臂值异常变大情况,反映出该处存在套管腐蚀性损伤。同时通过分析电磁探伤曲线,我们看到在相同深度点上,电磁探伤的各探头曲线反映出该处存在明显的铁磁性缺失现象,反映该处存在套管损伤情况。综合60臂井径仪和电磁探伤测井仪两种仪器数据反映出的情况,我们可以明确认定,该处存在套管腐蚀性损伤,同时结合60臂井径仪变化幅度和电磁探伤计算出的厚度变化情况,认定该损伤为穿透性损伤,即解释结论所描述的穿孔损伤。

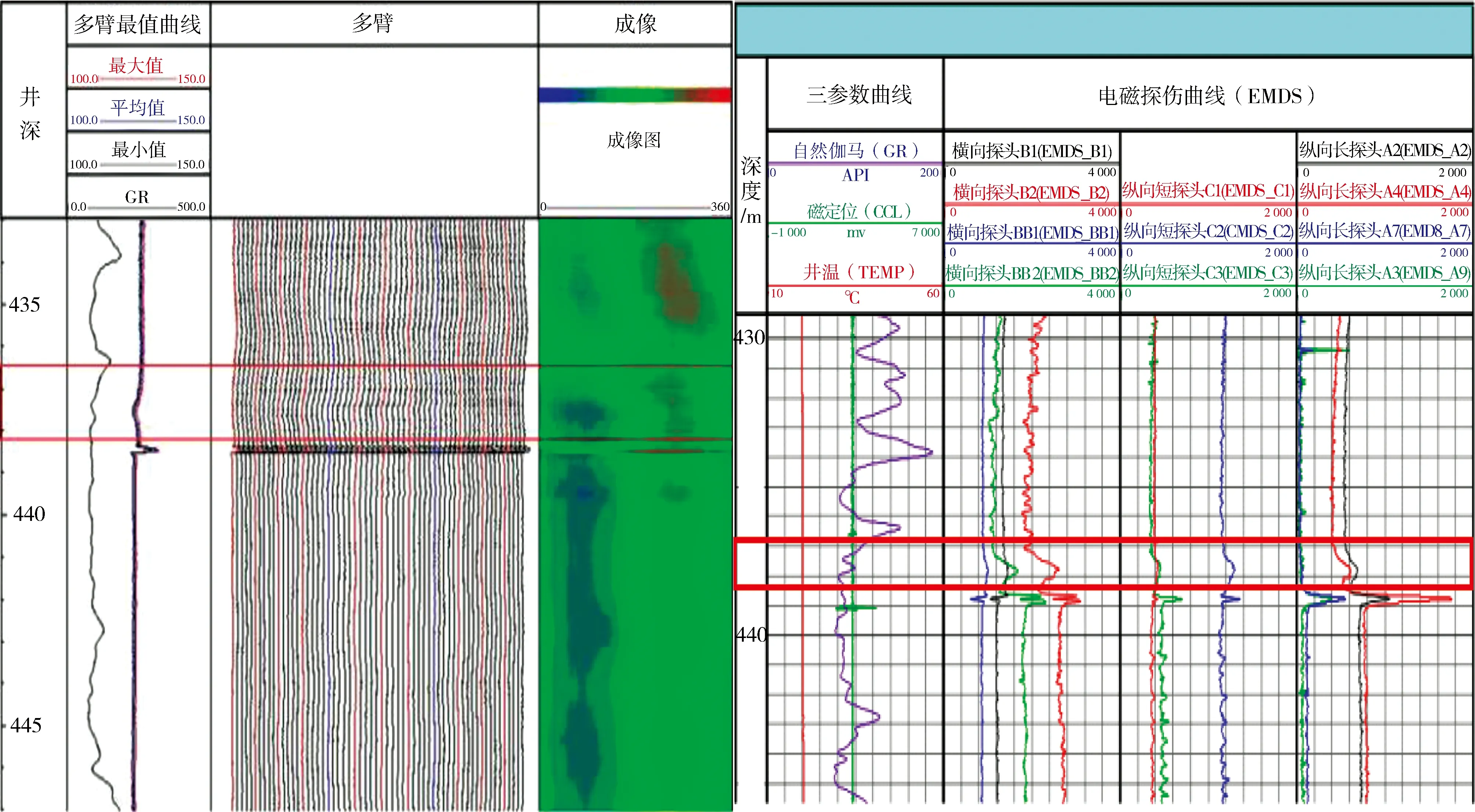

通过数据分析我们测得,在438米处存在缩径现象。通过六十臂井径仪数据,我们看到在438米处存在较多臂值变小情况,同时最大臂值、最小臂值和平均臂值均反馈在该段变小。通过六十臂井径仪,我们能够了解到,该处套管内径尺寸存在变小,但是无法进一步明确导致内径变小的原因是套管出现缩径还是套管内壁结蜡造成内径变小。通过电磁探伤数据,我们能看到电磁探伤的各个探头数据均有变大情况,而引起电磁探伤数据出现变大情况的原因之一就是套管缩径。通过六十臂井径仪和电磁探伤对该段测量数据的综合分析,我们就能够明确认定,在该段出现了套管缩径情况。通过这个实例,我们能够明确的看到,在套管损伤检测作业中,六十臂井径仪与电磁探伤测井仪组合测井存在的明显优势。

实例一:坪118井

图5 两种仪器测试数据结果对比

4 结论

(1)六十臂井径测井仪和电磁探伤测井仪组合测井的应用,可提高对套管损伤检测的损伤认定准确率,两者组合验证具有良好的互补作用。

(2)在实际应用中,得到了套管结垢、穿孔、缩径、扩径、变形、内壁腐蚀、外壁腐蚀、脱扣、横向损伤、纵向损伤、外层套管检测及射孔等不同损伤的测量结果。

(3)通过六十臂井径仪与电磁探伤测井仪组合测井[21],一次测井就得到满意的损伤认定数据,测井成功率高,后期解释损伤认定明确[22]。

实例二:王281-1井

图6 60臂井径仪数据438米处缩径现象