长宁页岩气井水平段钻井参数强化对比评价

伍 葳,吴 坷,文春宇,汪晓星,黄嘉琦,何 丹.

(1.中国石油西南油气田分公司工程技术研究院,四川成都 610017;2.中国石油西南油气田分公司勘探事业部,四川成都 610000)

国内页岩气资源开采步入黄金时期,为进一步践行高质量开发,相关页岩气区块均尝试通过持续强化钻井工艺、技术及工具等手段以期实现钻井提速[1-3]。借鉴于北美页岩气水平井普遍采用高钻压、高转速、大排量、高泵压而提速成功,从业者在长宁页岩气田率先开展钻井参数强化现场试验。本文重点以长宁气田两口钻井参数强化先导试验井为研究对象,展开水平段实钻参数相关对比评价,探讨工区钻井参数强化的必要性,以期指导长宁区块页岩气井相关钻井设计及现场施工,进一步实现工区钻井提速。

1 单井概况

A、B井均为直改平井,采用工区成熟的四开四完钻井施工工艺,具体而言:

(1)一开以Φ660.4 mm牙轮钻头,采用聚合物无固相钻井液钻进50 m左右,视情况下入Φ508 mm导管封隔地表漏失、垮塌严重段。常规注水泥浆固井,水泥浆返至地面;

(2)二开以Φ444.5 mm PDC钻头或牙轮钻头,采用聚合物无固相钻井液钻至嘉陵江组底,下入Φ339.7 mm表层套管。常规注水泥浆固井,水泥浆返至地面;

(3)三开以Φ311.2 mm PDC钻头,采用钾聚合物钻井液钻至韩家店组顶,下入Φ244.5 mm技术套管。两凝水泥浆固井,水泥浆返至地面;

(4)四开以Φ215.9 mm PDC钻头,采用油基钻井液钻至龙马溪组,地质取资料后使用Φ215.9 mm钻头从主井筒井深1 850 m(韩家店组)开始侧钻,继续在油基钻井液条件下钻至完钻井深,水平段长约1 500 m,下Φ139.7 mm套管到位后注水泥固井,水泥返至第一个油气显示层以上200 m。

2 施工参数对比评价

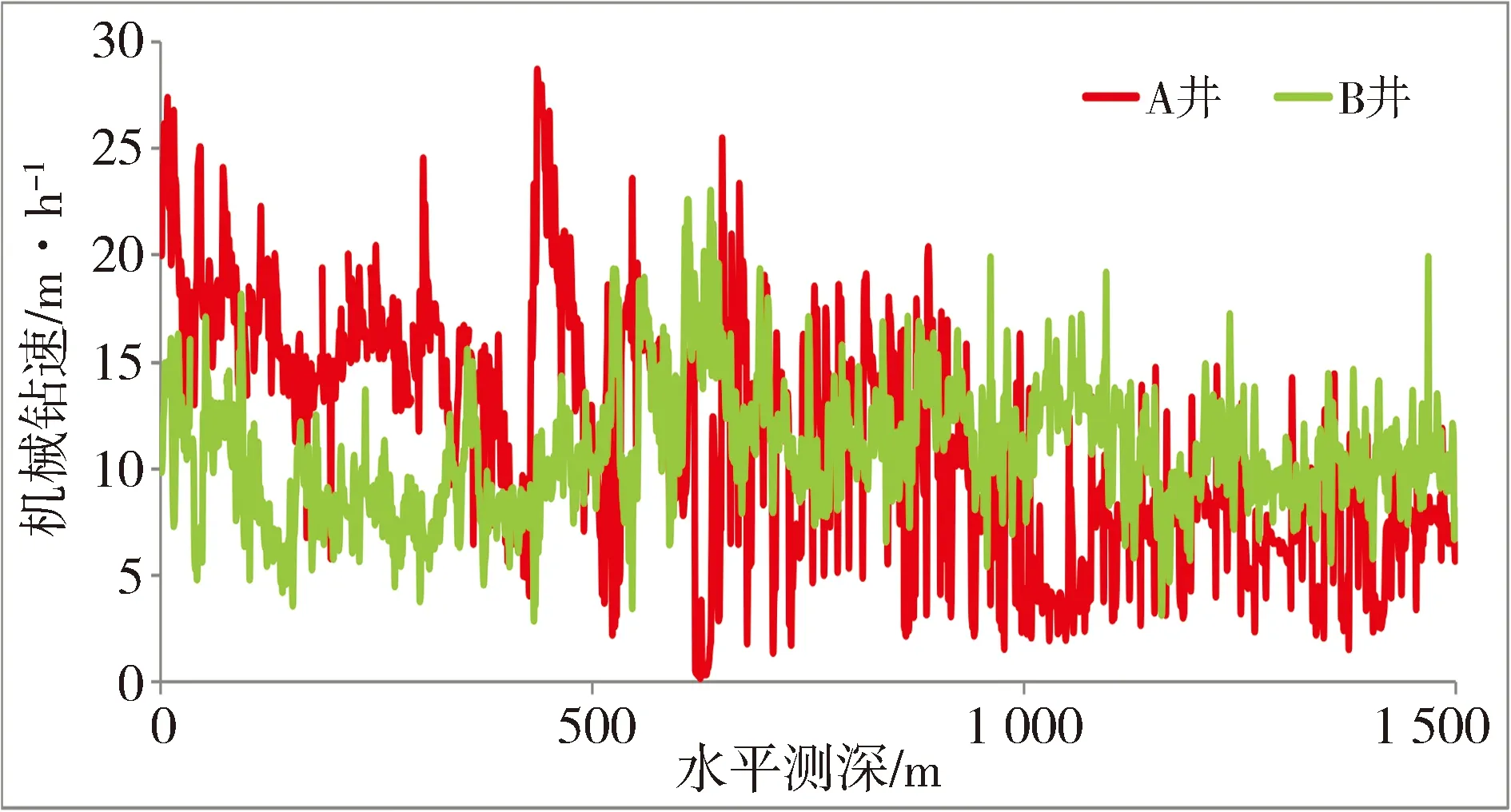

由综合录井曲线可知,水平段钻进中A井所实施的钻井参数较B井更强,对应的平均机械钻速更高。具体而言,A、B井水平段的平均钻压一致,为106.9 kN;平均转速分别为92.09 rpm、89.97 rpm;平均排量为29.92 L/s、28.32 L/s;平均泵压为20.76 MPa、19.96 Mpa;机械钻速分别为11.31 m/h、10.75 m/h,整米对比情况见图1。

其中,由图1可知两井在水平段前500 m井段范围内机械钻速的差距较为明显。综合考虑两井水平段钻进的地质工程条件,本文默认忽略差异性因素,以水平测深0~500 m为研究对象,通过围绕钻井液密度、机械破岩参数及水力参数等方面进行相关分析及计算,结合两井的实钻机械钻速情况,展开钻井参数强化对比评价。

图1 A、B井水平段整米机械钻速对比图

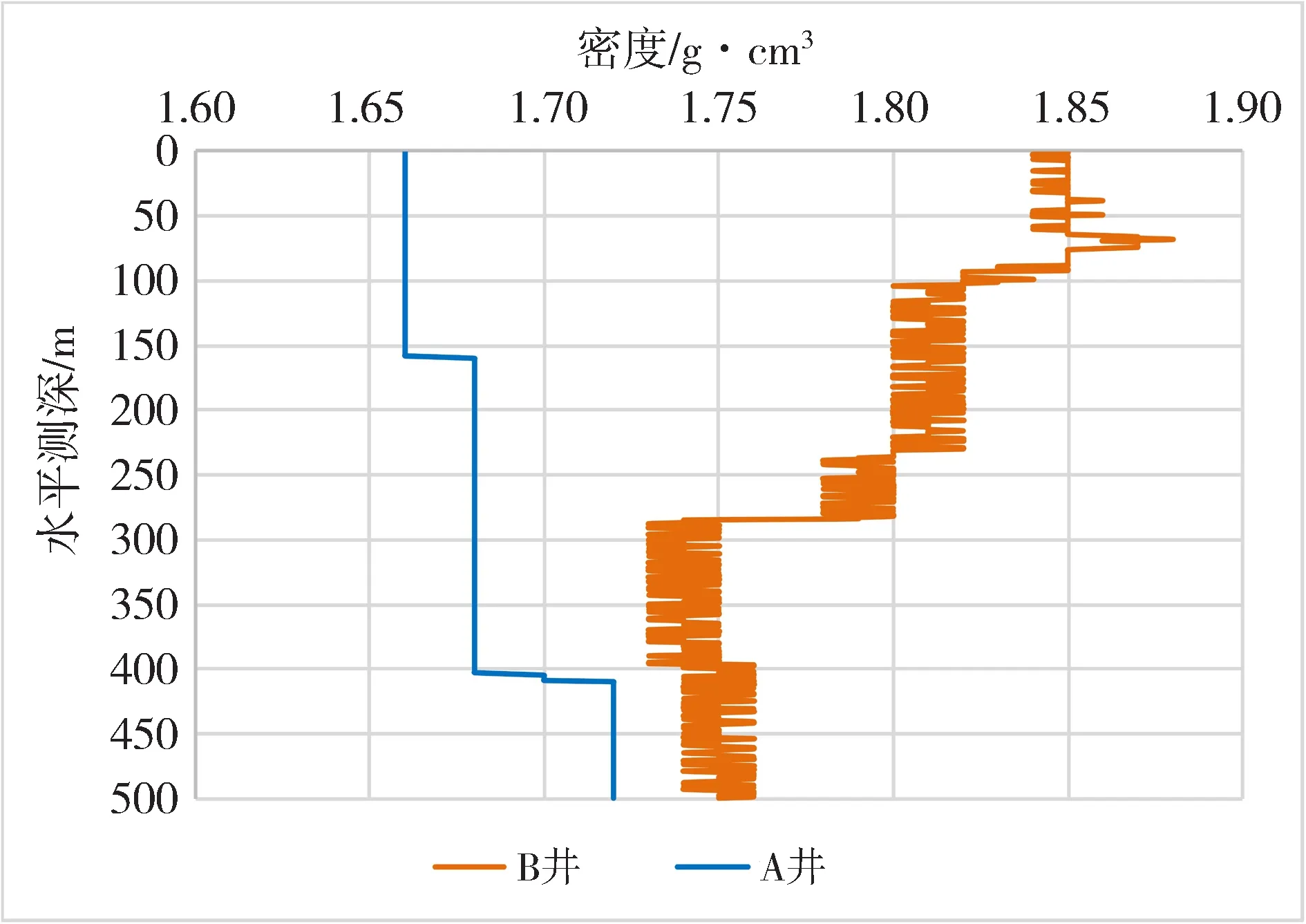

2.1 钻井液密度

在均使用白油基钻井液条件下,研究井段内A井钻井液密度全程低于B井,见图2。其中,水平测深68 m处密度差达到最大值0.22 g/cm3。在保证井控安全与井壁稳定条件下,A井的低钻井液密度更有利于提速。一方面,低钻井液密度所对应的低井筒静液柱压力有两个好处。其一,将有效减弱钻头处压持作用,较好实现破岩及运携岩屑。其二,将极大消除由于压差作用所增加的岩石强度和塑性[4-6];另一方面,同等条件下低钻井液密度所对应的沿程压耗及水力能量更小,有助于机泵输出能量更多地分配给钻头[7]。

图2 A、B井水平段前500m钻井液密度对比图

2.2 机械破岩参数

由图3可知,研究井段内A井实钻机械破岩参数总体强于B井。其中:A、B井的钻压范围分别为65~160 kN、60~140 kN,平均钻压分别为114.27 kN、100.85 kN;转速均为90~100 rpm,平均转速分别为98.66 rpm、92.08 rpm;扭矩分别为9.19~19.61 kN·m、8.95~24.97 kN·m,平均扭矩分别为13.18 kN·m、13.29 kN·m。

图3 A、B井水平段前500 m机械破岩参数对比图

运用R. Teale所提出的经典机械比能模型[8-9]对机械破岩参数进行分析评价,其模型为:

式中E——机械比能,MPa;

W——钻压,kN;

T——扭矩,kN·m

n——转速,rpm;

v——机械钻速,m/h;

dB——钻头直径,mm。

将研究井段整米井深的实钻钻压、转速、扭矩、机械钻速及钻头直径带入上式,得出A井与B井的整米井深所对应机械比能分别为0.36~2.82 MPa、0.57~3.88 MPa。将计算结果进行插值作图,见图4。

图4 A、B井水平段前500m机械比能对比图

由图可知,在研究井段内A井较B井而言,其机械比能明显更低而机械钻速更高,即A井在破碎单位体积岩石的耗费机械能量更低且相应破岩速度更快,一定程度上表明A井的钻头对产层钻进适应性更好,所实施的强机械破岩参数更合理且有助于井底破岩[10-11]。

2.3 水力参数

由图5可知,研究井段内A井实钻水力参数总体强于B井。其中:A、B井的排量分别为29~34.6 L/s、26~33.6 L/s,平均排量分别为33.38 L/s、29.49 L/s;泵压分别为18.9~25.8 MPa、15.6~25.8 MPa,平均泵压分别为22.9 MPa、20.76 MPa。

图5 A、B井水平段前500 m水力参数对比图

利用Landmark Wellplan软件分别对A井与B井研究井段展开水力模拟。根据钻井井史、钻井监督志等资料相应输入井眼轨迹、井身结构等工况条件,其中:

(1)钻具组合:简化实钻钻具组合,Φ215.9 mm PDC钻头+旋转导向工具(LWD)+Φ127 mm加重钻杆2柱+Φ127 mm斜坡钻杆。其中,根据实钻情况输入钻头喷嘴组合;旋转导向工具(LWD)在排量取30 L/s、32 L/s情况下所对应压降分别为4.5 MPa、5.0 MPa[12];

(2)钻井液:均采用白油基钻井液,密度分别为1.68 g/cm3、1.78 g/cm3,流变模型选赫歇尔-巴克利,并输入范式黏度计现场实测600转、300转、3转读数以求得塑性黏度、动切力等流变参数,见表1;

(3)循环系统:地面管汇压耗均取1 MPa;A井选用宝石机械厂F-1600三缸单作用钻井泵并配备Φ140 mm缸套,B井选用宝石机械厂F-1600HL三缸单作用钻井泵并配备Φ150 mm缸套,容积效率均取80%,且实钻中为满足排量要求均采用双泵钻进;

表1 A、B井水平段前500 m油基钻井液实测性能参数表

(4)模拟井深:取点总计10个,步长50 m;

(5)排量:样本点实钻排量。

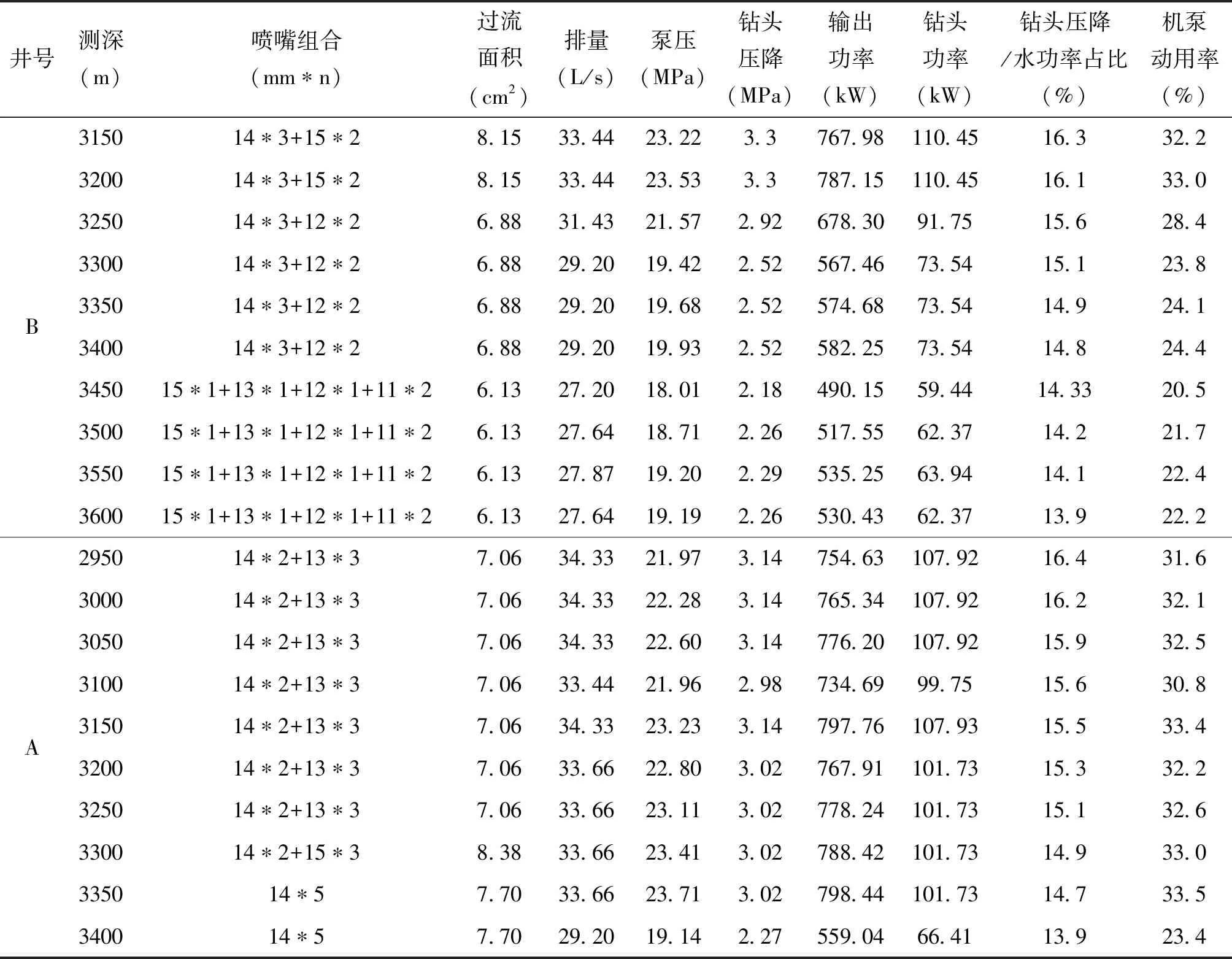

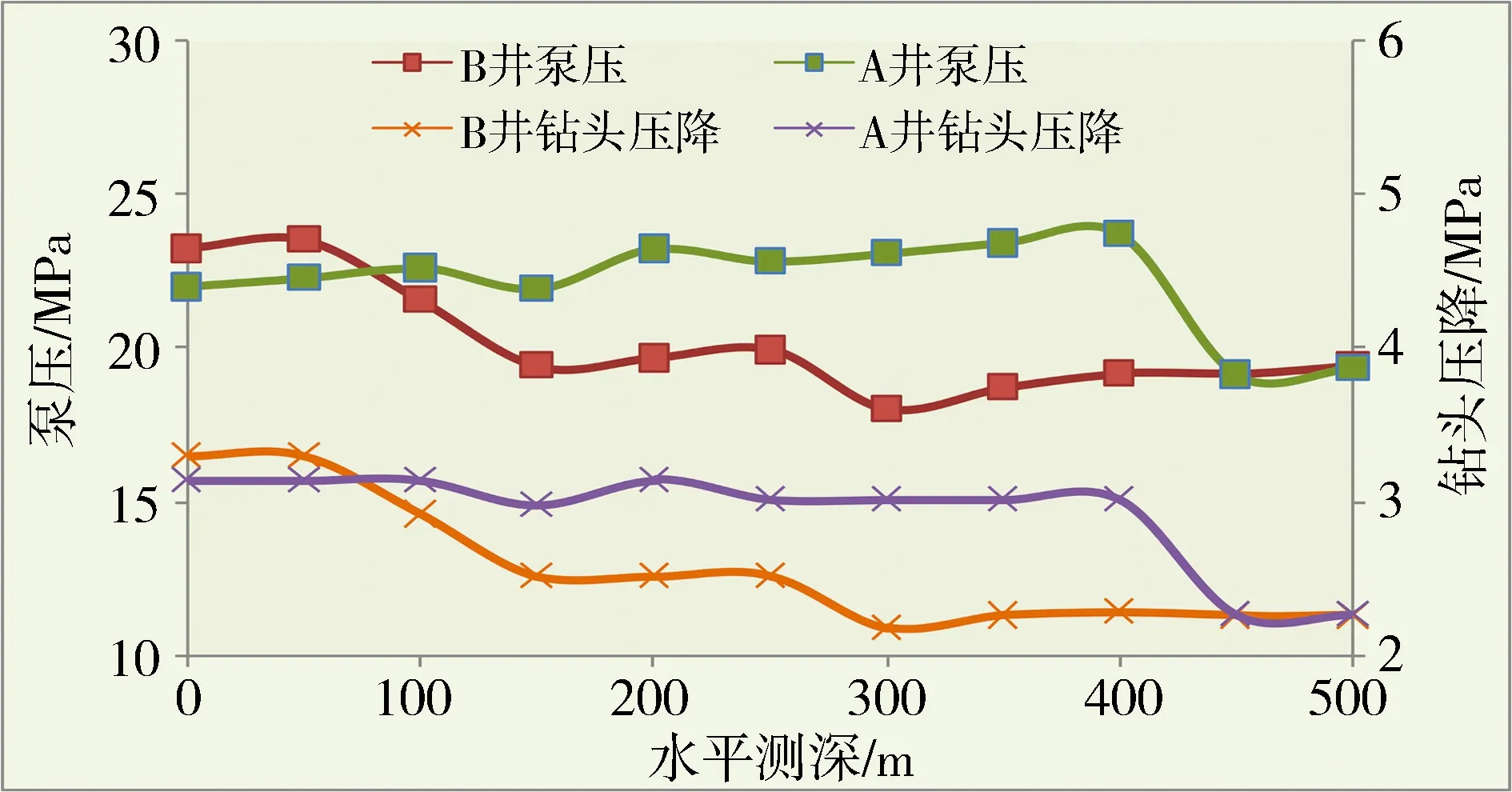

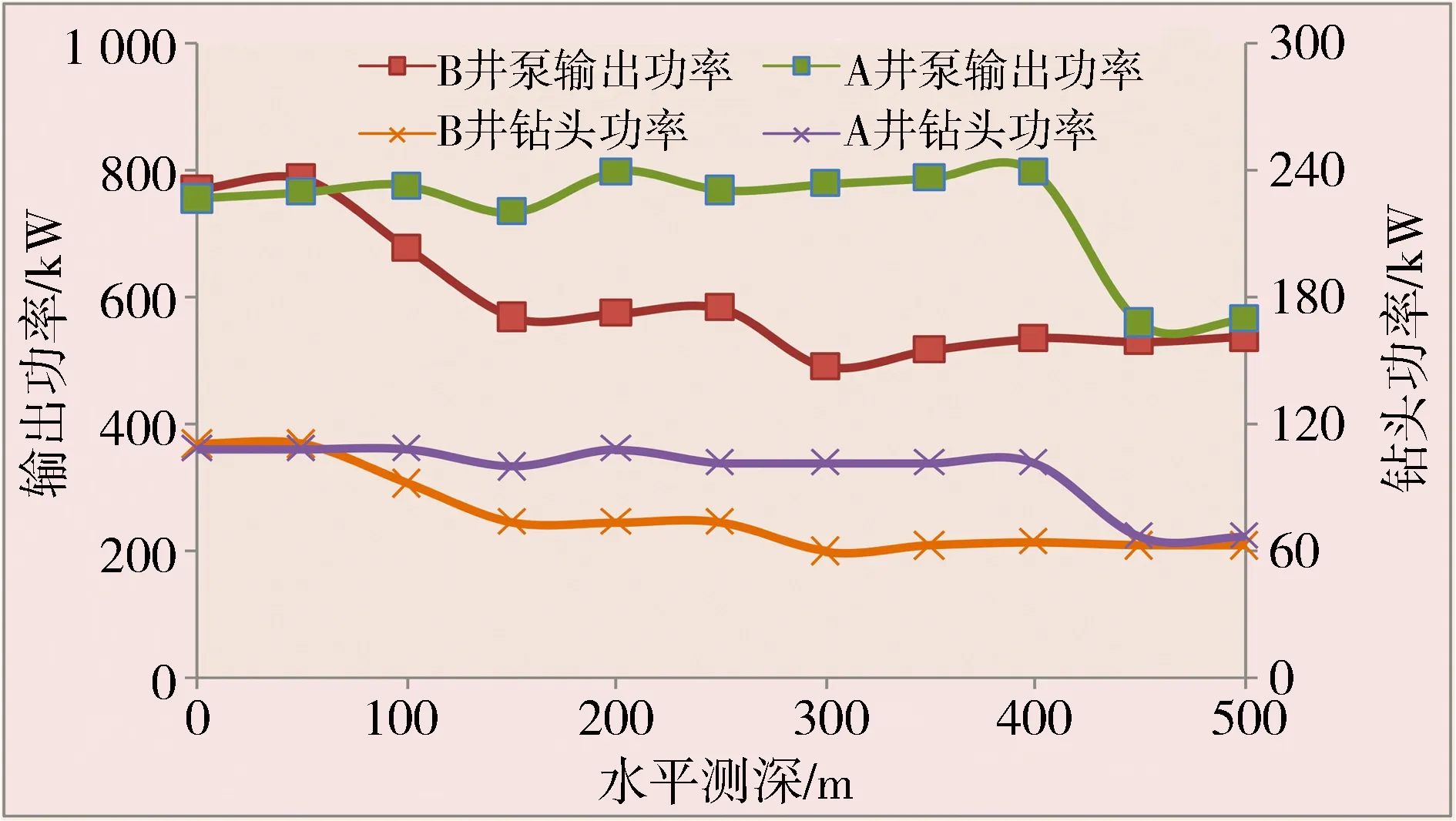

通过正常钻进水力模块中压力损耗与功率损耗计算,可得不同钻进排量条件下对应的钻头压降、钻头水功率、泵压、泵输出功率、钻头压降/水功率占比以及机泵动用率,见表2。同时对样本点计算结果进行插值处理,得图6、图7、图8。

表2 A、B井水平段前500m水力模拟结果表

根据软件计算结果可知,较之B井而言,研究井段内A井在实钻水力参数条件下所取得的钻头压降、钻头水功率、泵压、泵输出功率、钻头压降/水功率占比以及机泵动用率总体更高,且变化趋势类似。进一步分别对两井研究点的机械钻速差值、钻头水功率差值进行插值处理作随水平测深变化图,得图9。

结合前述结果,综合可知在机泵能力动用更充分且钻头所获得的水力能量更高的情况下,A井的机械钻速总体高于B井,表明强水力参数更有利于井底钻头破岩,与机械钻速具有一定正相关关系。此外需指出的是,局部范围内两者趋势并非完全一致,是因为机械钻速除与水力能量有关外还取决于机械能量、地层可钻性、钻头新旧程度等多种因素[13]。

图6 A、B井水平段前500m压耗对比图

图7 A、B井水平段前500 m功率对比图

图8 A、B井水平段前500 m水力动用/分配对比图

图9 A、B井水平段前500 m井深-机械钻速差/钻头水功率差关系图

3 结论与建议

(1)A井的钻井液密度更低,其井底压差更低,有利于消除钻头处的压持效应及所伴随的岩石强度与塑性增大;

(2)A井的钻压、转速更高。两井在研究井段内的机械比能分别为0.36~2.82 MPa、0.57~3.88 MPa,表明A井在强机械参数条件下破岩效率更高;

(3)A井的排量、泵压更大。两井在研究井段内的钻头压耗分别为3.02~3.14 MPa、2.52~2.92 MPa,钻头水功率分别为101.73~107.92 kW、73.54~91.75 kW,总体表现为机泵动用更充分且钻头所获得的水力能量更高;

(4)A井水平段机械钻速较之B井更高,一定程度上归结于其更好地执行了强钻井参数,并在较强的机械破岩参数、水力参数及更低的钻井液密度情况下,获得了更高的井底机械能量与水力能量以及更理想的破岩环境;

(5)表明了钻井参数强化之于提高钻井速度的必要性。在钻井装备、地面设备及工具等硬件可靠的前提下,通过实施参数强化,可显著提高井底破岩效率,工区钻井提速可期。