先导式安全阀试验与回座失效分析

(国家阀门产品质量监督检验中心(福建), 福建 泉州 362800)

引言

先导式安全阀是一种非直接作用式安全阀,由一个主阀和导阀组成,依靠从导阀排出介质来驱动或控制主阀启闭,适用于高背压、大口径、大流量和安装位置紧凑的工况,被广泛应用于石油、化工、冶金和核电等领域[1-4]。在工况系统中,安全阀应该具备开启准确、排放稳定、回座及时和密封可靠等性能[5-6]。若安全阀回座压力过高,启闭压差太小,会使阀门发生频跳,不利于关闭后重新建立密封;若回座压力过小,启闭压差太大,则会使系统或设备的介质和能量损失过多,给系统或设备恢复正常运行带来诸多困难[7-10]。

先导式安全阀常见的故障包括:主阀导阀泄漏、导阀超压不动作、主阀未随导阀动作[6]。主阀导阀泄漏失效原因:密封面脏污或损伤,零部件卡阻、密封垫圈老化变形;导阀超压不动作失效原因:导阀密封面锈蚀粘合或材料变形、导阀弹簧过紧或卡阻、导阀下导管堵塞;主阀未随导阀动作失效原因: 主阀运动卡阻、导阀排气量过小。然而, 安全阀起跳不回座故障在试验过程及工业现场也是非常常见的,国内对于先导式安全阀起跳不回座失效分析的相关研究较少。本研究以某公司生产的AF46Y-25型先导式安全阀为研究对象,研究导阀结构并分析其动作过程。在对其开展动作性能试验时,发现该安全阀实际回座压力远低于标准要求[11],排放时间过长,回座失效。因此,对其进行受力分析,以探讨回座失效的原因。

1 导阀结构及动作过程分析

1.1 导阀结构

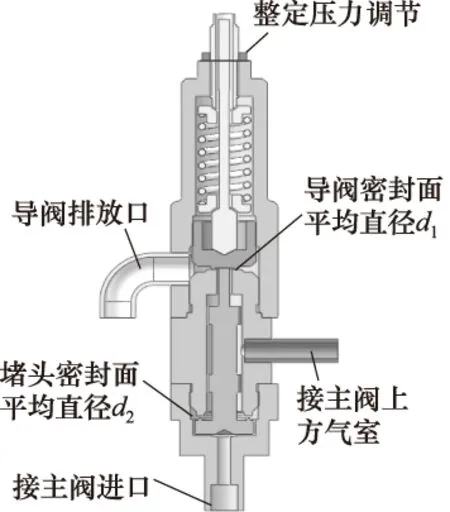

AF46Y-25型先导式安全阀如图1所示,其导阀结构如图2所示。

图1 AF46Y-25型先导式安全阀

图2 先导式安全阀结构图

1.2 动作过程分析

当被保护系统处于正常运行状况时,导阀阀腔内的堵头密封面处于开启状态,系统压力从主阀进口通过下导管、导阀阀腔和上导管传入主阀阀瓣(活塞)上方气室,此时上方气室气体压力等同于主阀进口的系统压力。导阀密封面处于密封状态,确保主阀上方气室的气体无法从导阀泄放口排出。此时主阀阀瓣受弹簧预紧力、上方气室气体对阀瓣向下作用力以及主阀入口对阀瓣向上的作用力合力的作用,该合力方向向下,使主阀处于关闭、密封状态。

当系统压力升高达到整定压力时,气体在导阀密封面处向上顶起导阀的阀芯,使导阀密封面处于开启状态,同时导阀阀腔内的堵头向上移动,堵头密封面处于密封状态。主阀阀瓣上方气室的介质经由打开的导阀密封面排出,使主阀阀瓣上方压力降低。主阀阀瓣在进口压力的推动下打开而使系统卸压。

当系统压力降低到一定值时,导阀阀芯在弹簧的作用下向下回座,导阀密封面关闭,导阀阀腔的堵头密封面打开,系统压力再次通过导阀阀腔传入主阀阀瓣上方气室,并推动主阀阀瓣关闭。在安全阀生产调试以及安装使用中通常忽略响应时差,导阀开始开启排放,就认为主阀也已经开启,导阀一旦回座,则认为主阀也回座。

2 动作试验及受力计算分析

2.1 动作试验

安全阀冷态试验装置(见图3)主要由压缩气源、储气罐、节流控制阀、试验罐、阀门和管道、数据采集系统、控制系统等组成,可对公称压力PN≤20 MPa,公称通径DN≤150 mm的安全阀进行整定压力试验、排放压力试验、回座压力试验、开启高度试验、排量及排量系数试验,检测参数和自动化程度达到国内领先水平。

图3 安全阀冷态试验装置原理图

运用安全阀冷态试验装置对该先导式安全阀进行动作性能试验,将试验容器内的介质压力卸放到整定压力以下,开启试验容器和安全阀进口端的球阀,关闭流量计管路阀门,开启主测试管路截止阀,开启储气容器通向试验容器的节流阀,逐渐加压,同时启动计算机数据采集系统,被试安全阀开启,继续升高压力,直至被试安全阀保持全开启(排放)状态,然后关闭储气容器通向试验容器的阀门,被试安全阀亦逐渐关闭。计算机自动生成试验过程的压力、位移曲线,试验人员记录采集开启压力、排放压力、回座压力、开启高度等数据。重复上述试验至少3次,得到相应压力-位移-时间曲线,见图4。左纵坐标为位置,右纵坐标为压力,其中上部曲线代表导阀位移,下部曲线代表压力变化。当导阀位置发生变化,代表导阀开始开启动作,此时的压力为该先导式安全阀的开启压力,即整定压力;当导阀位置回到原点代表导阀已经回座,此时对应的压力即为回座压力。

Ⅰ.位移曲线 Ⅱ.压力曲线 A.开启时刻 B.回座时刻 C.开启压力 D.回座压力

2.2 技术要求

安全阀启闭压差为整定压力与回座压力之差,即:

Δpb1=ps-ph

根据GB/T 28778-2012的规定,对于可压缩性介质的安全阀,其启闭压差最小值为2.0%整定压力,最大值为15%整定压力或0.03 MPa中的较大值。对于该先导式安全阀,其整定压力1.6 MPa,则启闭压差、回座压力应分别满足:

2%ps≤Δpb1≤15%ps

85%ps≤ph≤98%ps

通过计算,可得知:

0.32 MPa≤Δpb1≤0.24 MPa

1.36 MPa≤ph≤1.57 MPa

由图4曲线可知,该先导式安全阀回座压力仅为0.312 MPa,远远低于标准规定值,安全阀排放时间过长,能量和资源浪费严重。

2.3 受力计算分析

忽略重力和摩擦力因素的影响,对导阀的动作过程进行受力分析[12],导阀结构如图5所示。

当系统压力升高达到整定压力时,气体在导阀密封面处克服导阀弹簧预紧力向上顶起导阀的阀芯,此时应满足:

F1=ps·S1

因此,可得出:

图5 导阀结构图

其中:G为弹簧材料切变模量,弹簧材料为60Si2MnA,G=78.5×103MPa;d为弹簧材料直径,d=4 mm;D为弹簧中径,D=25 mm;n弹簧有效圈数,n=6;ps为整定压力,ps=1.6 MPa;d1为导阀密封面直径,根据设计图样,d1=13 mm;f为导阀弹簧初始变形量,通过计算可得,f=7.9 mm。

当系统压力降低到回座压力时,导阀弹簧要克服堵头密封面处的密封力将其打开,此时应满足:

F2=ph·S2

因此,可得出:

其中:h为导阀阀芯开启高度,由图4可知,h=0.8 mm;

回座压力与整定压力满足:

d2堵头密封面平均直径,通过计算可得,13.8 mm≤d2≤14.8 mm。

通过对导阀开启和回座进行受力计算分析,可知:堵头密封面平均直径d2应在13.8~14.8 mm范围内才能满足其回座压力的要求。而实际堵头密封面直径d2=27 mm,无法满足要求。

2.4 排放时间长原因分析

对于启闭压差不可调节的先导式安全阀,其导阀2个密封面的面积的比值直接影响了启闭压差的大小。导阀密封面面积与堵头密封面面积应满足:

通过计算,该先导式安全阀导阀密封面与堵头密封面面积比为0.23,比值相对较小,造成回座压力过小,低于标准要求值,回座失效。而系统压力必须降至回座压力下,导阀的阀瓣才能回座,并驱动主阀阀瓣关闭,使安全阀停止排放。由于安全阀启跳压力为整定值,回座压力过小,必然使安全阀启跳压力与回座压力差值增大,安全阀排放时间相对延长。

3 结论

通过研究分析可知,导阀密封面与堵头密封面面积比太大或太小都会导致回座失效,若面积比太大,则回座压力过高,启闭压差太小,容易使阀门发生频跳;反之,面积比太小则会使回座压力过小,启闭压差太大,安全阀排放时间太长,使系统或设备的介质和能量损失过多。因此在安全阀设计阶段就应给予充分的考虑,选择合适的密封面配比,提高先导式安全阀的性能。

下一步将在该先导式安全阀的基础上重新设计加工堵头和导阀零件,改变2个密封面的面积配比,并通过试验分析,找出最佳的密封面配比,验证以上理论计算分析结果。