电连接器鱼眼端子插拔力及可靠性研究

夏远志

(深圳市长盈精密技术股份有限公司,广东 深圳 518103)

0 引言

电连接器作为一种关键的电子元件,主要用来连接2 个相互独立的电子或电器设备,从而实现信号的传输。近年来,连接器在电子、通信、航空航天等行业领域中的应用越来越广泛[1-2],作为电子系统中的关键元件,其连接可靠性也日益受到关注。目前,许多高速电连接器主要采用顺应针技术来实现连接功能,其中使用最广泛的是鱼眼孔形状顺应针,简称鱼眼端子。

ANSYS WorkBench 仿真软件能够基于实体进行建模,通过对鱼眼端子和印制板孔进行模拟插拔,得出相关参数的仿真值,并能与实际值进行对比验证与优化,降低试验周期,节省成本,对鱼眼端子连接器的开发提供理论技术支持。

1 工作原理及设计要求

图1 为带鱼眼端子的一款电连接器的三维示意图和实物图,鱼眼端子由其界面拓扑结构构成接触弹簧功能[3],通过该“接触弹簧”与印制板孔产生较大的接触压力,形成免焊结构,获得良好的机械连接性能和导电性能,从而实现电连接器与印制板的可插拔连接[4-5]。

图 1 电连接器及鱼眼端子图Fig.1 Electrical connector and fish-eye-hole compliant pin

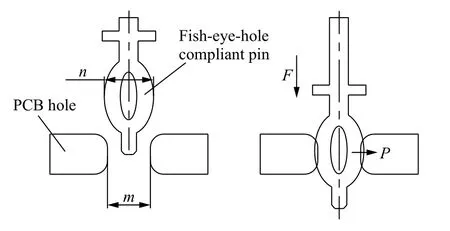

免焊插拔不是无限次的,通常情况下,对连接器鱼眼的要求是在其插入印制板有限次后,印制板孔的变形半径和残余铜(由于插合过程中鱼眼铜材被刮落)的厚度必须满足相应要求,而印制板孔的变形半径和残余铜不好直接测量,可以通过插合过程中的插拔力指标来体现。插拔力有如下要求:1)为了保证鱼眼端子插入0.75 mm 印制板孔不至于被损坏,其插入力应小于10 N;2)为了保证鱼眼端子插入0.75 mm 印制板孔不至于脱落,其拔出力应大于2 N。图2 为鱼眼端子装配示意图,n 为鱼眼端子宽度,m 为印制板孔径,F 为插入力,P 为“接触弹簧”对印制板孔壁的压力[6]。

图 2 鱼眼端子装配示意图Fig.2 Assembly diagram of fish-eye-hole compliant pin

2 鱼眼端子插拔过程的有限元分析

2.1 几何模型的建立

插拔力是保证连接器电气性能的关键指标,基于实际情况建立的鱼眼端子压入印制电路板的仿真模型,目的是通过仿真分析校核某款尺寸插针符合和设印计制要板求孔[7的]。插合强度,并分析其插拔力是否

表 1 插针、孔尺寸Table 1 Pin and hole dimensions mm

为提高计算速率,考虑到模型的对称性,将其简化为1/4 模型,同时分别赋予其相应的材料属性。

2.2 边界条件和激励载荷

在设置模型边界条件时,将对称面设置成无摩擦支撑,将印制板的底面施加固定约束,同时在鱼眼端子上端面设置位移约束,其中,X、Z 方向设置为0 mm,Y 方向上设置为0.9 mm。整个插拔过程设定成10 个载荷步,每个载荷步分为1~20 个子步,整个过程在2 s 内完成,前1 s 是插入过程,后1 s 为分离过程。

2.3 网格划分

该模型采用自由网格划分方法,整个网格大小设置为0.06 mm,为提高计算精度,在关键接触面处采用网格细化技术将网格细化[8],网格划分结果如图3 所示。

图 3 网格划分Fig.3 Mesh generation

2.4 仿真结果

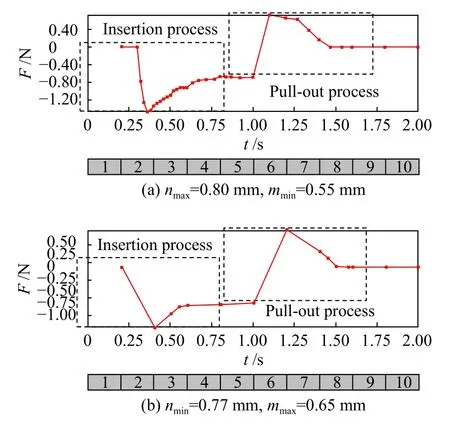

为简化仿真模型,选取1/4 的针孔模型进行对比分析,结果如图4 所示。

图4 是2 种不同尺寸插针、插孔对应的插拔力曲线,横坐标为鱼眼端子与印制板孔配合时间,单位为s,纵坐标为鱼眼端子与印制板孔之间的插拔力,单位为N。由图可以看出不同尺寸插针、插孔对应的插入力和分离力数据(由于模型为1/4 模型,图中数据需乘以4 即为最终值),如表2 所示。

由表2 可知,插针、插孔插合时,其模拟值和实测值的插入力和拔出力均满足电连接器的性能要求,经仿真计算和实测值对比可知,仿真值与实测值相差不大,说明该仿真模型是合理的,能为鱼眼端子的进一步研究提供理论计算支持。

图 4 2 种不同尺寸插针、插孔对应的插入力和分离力曲线Fig.4 Plugging force and separation force curves of two pins and holes with different size

图5 为2 种针分别插入印制板孔的仿真结果对比图。由图5a、图5b 等效总变形图可知,其等效总变形量在1.00~1.78 mm 之间;由图5c、图5d 等效应变图可知,其等效应变在0.003~0.005 之间,插合接触面变形量满足电连接可靠性设计要求。图5e、图5f 为等效应力图,表3 为2 种针分别插入印制板孔的最大等效应力值对比。

表 2 插入力和分离力模拟值和实测值对比表Table 2 Comparison between simulated and measured values of plugging and separation forces N

经对比分析,2 种针孔件插合后最大等效应力分别为514.78、341.06 MPa,均小于材料C5210 的许用抗拉强度,端子材料的可靠性满足产品设计要求。

3 圆角对鱼眼端子插拔力和可靠性的影响

图 5 2 种针和孔仿真结果对比Fig.5 Comparison of simulation results of two kinds of pins and holes

表 3 2 种针和孔最大等效应力对比Table 3 Comparison of maximum equivalent stresses of two pins and holes MPa

针对四周圆角大小对鱼眼端子在插拔过程中对插拔力的影响,基于上述有限元模型,在保证其他结构参数不变的情况下,调整鱼眼端子四周圆角大小分别为0.03、0.07 mm,使用ANSYS Workbench软件进行仿真分析,并与实际试验情况进行对比,旨在研究不同圆角大小对端子可靠性及插拔力的影响。图6 为鱼眼端子四周圆角示意图。

图 6 鱼眼端子四周圆角图Fig.6 Round corners of fish-eye-hole compliant pin

图7 为端子四周圆角为0.03、0.07 mm 时端子的等效应力云图,图8 为鱼眼端子四周圆角为0.03、0.05、0.07 mm 时插合试验后实物图,图9 为不同圆角端子插拔力大小条形图。从图7a 可以看出,当圆角为0.03 mm 时,其最大等效应力分布点位于圆角处,这不利于端子和印制板孔接触的稳定性,从图8a、图9 可以看出,圆角过小,导致端子非圆角区域宽度过小,使端子在插入过程中对印制板孔产生轻微剪切作用,从而使插入力和分离力偏大[9-11];从图7b 可以看出,当圆角为0.07 mm时,其最大等效应力分布点位于端子厚度方向,且有微小变形,这有利于端子和印制板孔的接触稳定性,但从图8c、图9 可以看出,圆角过大,PCB孔变形较大,其分离力偏大,大小为10.5 N,不利于端子拔出;当圆角为0.05 mm 时,满足产品要求。

图 7 不同圆角端子等效应力图Fig.7 Equivalent stress diagram of different round corners

图 8 不同圆角端子插合试验后实物图Fig.8 Different fish-eye-hole compliant pins after plugging test

4 结论

1)通过建立端子压入印制板孔的有限元模型,仿真计算得出端子的力学性能和插拔力满足产品要求,为鱼眼端子设计提供理论支持。

2)对端子不同圆角进行仿真和试验研究可知:圆角过小,不利于保证端子的电接触性能;圆角过大,会导致分离力偏大,不利于端子和印制板的分离。该仿真模型及相关参数可以为鱼眼端子设计提供理论支撑,缩短产品开发周期,节约成本。

图 9 不同圆角端子插拔力大小条形图Fig.9 Plugging forces of fish-eye-hole compliant pins with different round corners