凸轮机构原理在光模块拔插针中的应用

吕孝荣,王立芳

(1.青岛海信宽带多媒体技术有限公司,山东 青岛266555;2.青岛职业技术学院,山东 青岛 266555)

SFF是Small Form Factor的简称,英特尔将其称为小封装技术。SFF光模块是最早期光模块产品,在光通信行业,其主要业务速率在2.5 Gbps及以下。SFF光模块与PCBA板的连接,是通过光模块自带的插针与PCBA线路板焊接在一起,从而实现光模块与线路板之间的信号传递。SFF光模块一般有20个针脚,根据功能的需要,有时针脚数量会少于20根。目前有些SFF光模块上的插针仅在生产过程中使用,而在客户端不需要此插针。具体如图1所示,圆圈内的两个插针在车间生产过程中起到写程序和测试的作用,在生产测试完毕后,应客户的需求,还要将此两个插针去掉,以便客户将此SFF光模块焊接到对应PCBA板上的焊盘孔内。在去除插针的方法中,常见的方法就是用剪钳将此两个插针从根部剪掉,而插针根部仍残留在模块上,在剪切的过程中,要求剪钳侧面与光模块表面贴平,目的是为了漏出光模块表面的残留长度部分,要尽可能短,如图2所示。

图1 光模块

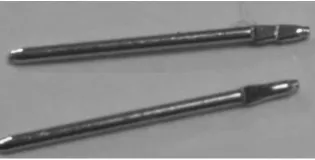

图2 模块插针

通过此种方法剪掉多余的插针后,通常会存在以下缺陷:

(1)不能完全将插针从根部剪断,还残留一定的高度;

(2)残留的插针高度要低于规定的高度要求才合格,若超出规定高度则判为不合格,有时需要多次修剪,同时需要检验人员进行残留高度的检验,因此每条生产线体都需要增加一名工人进行检验;

(3)如果存在检验员工疏忽有漏检的情况,残留插针超高的模块在客户端就会有发生故障的风险;

(4)在使用剪钳的过程中,有划伤模块表面的风险,导致模块外观不良。如果存在这种情况,就需要重新拆解光模块,更换结构件,从而造成物料的浪费。

为了能彻底清除插针,避免在后续使用过程中出现故障,同时提高拔针效率,避免划伤模块,提高模块的合格率。将凸轮机构的运动原理进行合理利用,设计出一种合适的拔针工具,以解决这种生产工艺的缺陷。

1 凸轮机构运动原理

凸轮机构主要由凸轮、从动件和机架三个构件组成,常用于自动控制系统与自动、半自动的生产线中。凸轮是一个具有曲线轮廓或凹槽的构件,有盘形凸轮、圆柱凸轮和移动凸轮等,一般为主动件,作等速转动或往复直线运动。从动件与凸轮作点接触或线接触,有滚子从动件、平底从动件和尖顶从动件。滚子从动件和凸轮轮廓之间为滚动摩擦,耐磨损,可以承受较大载荷,是最常用的一种型式。平底从动件的传动效率较高,利于润滑,常用于高速凸轮机构。而尖顶从动件能与复杂的凸轮轮廓保持接触,能实现任意预期的运动规律,但磨损快、效率低,只适用于受力不大的低速凸轮机构。为了使从动件与凸轮始终保持接触,可以利用重力、弹簧力或依靠凸轮上的凹槽等来实现[1]。

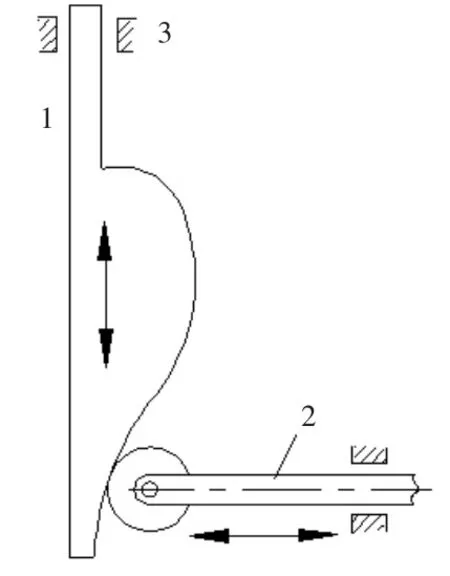

如图3所示为内燃机配气凸轮机构,凸轮1以等角速度回转,它的轮廓驱使从动件2(阀杆)按预期的运动规律启闭阀门。如图4为应用于冲床上的凸轮机构示意图,凸轮1固定在冲头上,当冲头上下往复运动时,凸轮驱使从动件2以一定的规律水平往复运动,从而带动机械手装卸工件。

图3 内燃机配气凸轮机构

图4 冲床装卸料凸轮机构

凸轮机构的优点是只需要设计适当的凸轮轮廓,便可使从动件得到所需的运动规律,结构简单、紧凑,设计方便。它的缺点是凸轮轮廓与从动件之间为点接触或线接触,易于磨损,所以通常多用于传力不大而需要实现特殊运动规律的场合[2]。凸轮机构广泛应用于电子、机械、自控、计算机等行业中,实现从动件特殊的或较复杂的运动。

2 拔插针工具的结构

在新设计的拔针工具中,需要重点解决以下几个问题点:

(1)插针要完全从光模块中拔出来,彻底解决插针残留在光模块上所带来的后期风险。

(2)插针夹持部件在从上到下的运动过程中要经过张开、闭合和张开的过程,这样插针才能够经过放入、夹紧、脱离光模块和落入存储盒的过程。

(3)增加对模块外表面的保护,防止拔针工具对模块的外表面造成损伤。

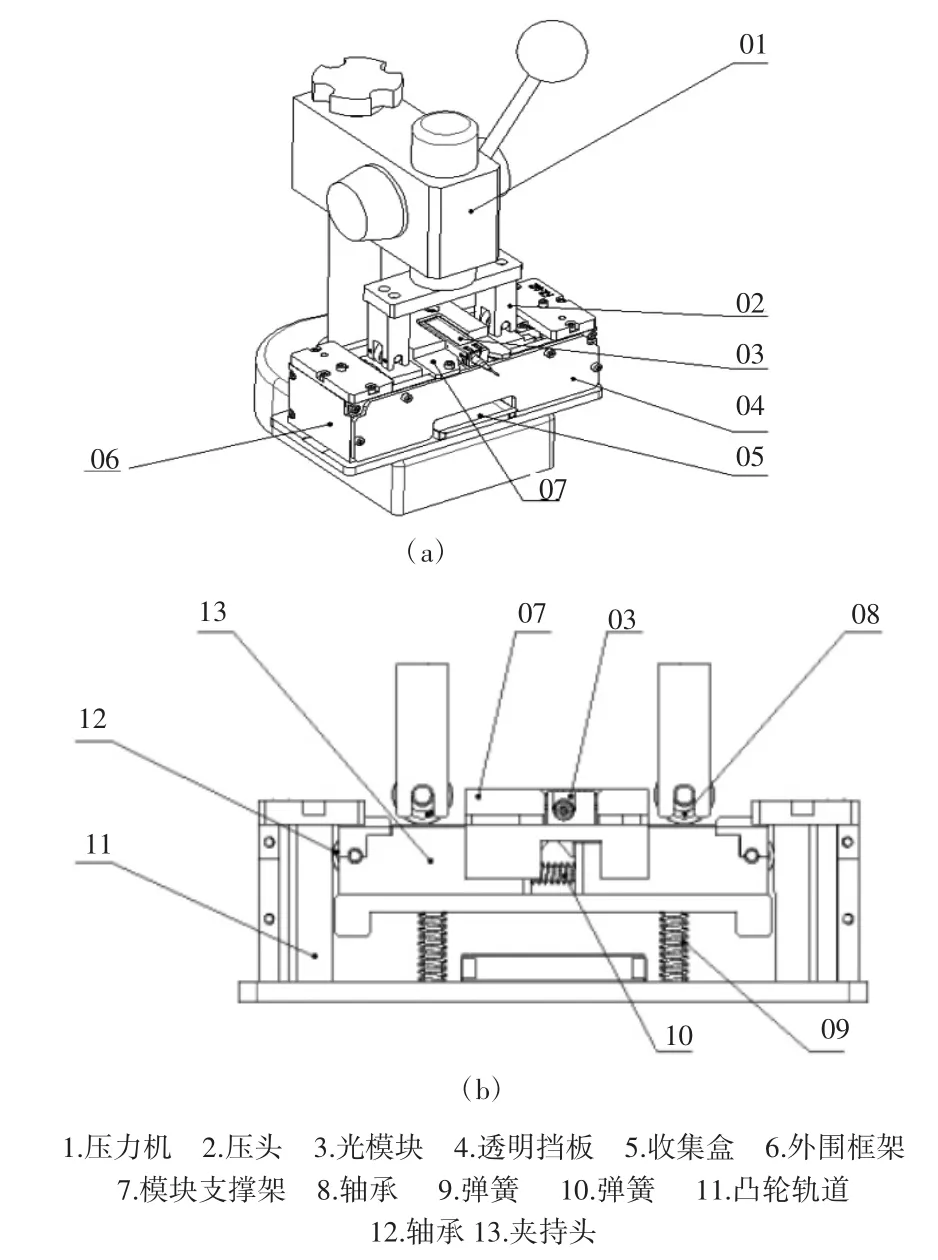

如图5所示的拔针工具零部件说明,从图中可以看出,工具主体结构是左右对称结构。

图5 拔针工具零部件说明

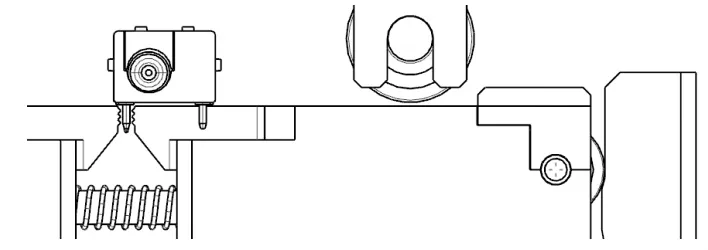

图6 为模块放入支撑架之后,模块插针与夹持头的位置。图7为工具上的右侧凸轮轨道,同左侧凸轮轨道(11),图8为右侧轴承(12)与凸轮轨道的相对位置示意图。

图6 夹持头与插针的位置

图7 凸轮轨道

图8 轴承沿着凸轮轨道滚动

3 拔插针工具的工作原理

拔针工具的工作原理如下:

将光模块(3)放入模块支撑架(7),初始插针、夹持头和凸轮轨道的位置如图9所示。

图9 拔针前各零件的位置

将压力机(1)的手柄向下压,在下压的过程中,轴承(8)推动夹持头(13)向下移动,轴承同时在夹持头表面转动。

夹持头(13)在向下移动的过程中,夹持头上的轴承(12)沿着凸轮轨道上的轨迹进行运动,利用此轨迹,夹持头沿着水平方向向内部收缩,使两个夹持头开始夹紧插针,如图10所示。

图10 拔针时各零件的位置

夹持头夹紧插针向下运动,使插针慢慢脱离光模块。

当插针脱离光模块后,夹持头上的轴承到达凸轮轨道的低点,此时由于两个夹持头之间的弹簧(10)向外拉伸(此弹簧始终处于压缩状态),使两个夹持头互相远离,夹持头张开,如图11所示。

图11 拔针后各零件的位置

夹持头张开后,脱离光模块的插针掉入收集盒(5)。

插针脱落后,松开压力机的手柄,利用弹簧(9)的推力作用,夹持头上升复位,回到初始状态,然后等待下一次操作。

在此工具中,为了避免金属对光模块表面造成划伤,在模块支撑架与光模块接触的地方粘贴1 mm厚度的导电铝箔泡棉。

以下以实例展示此拔插针工具的实际工作效果。图12是拔插针工具的实物外观图,图13是SFF光模块的实物图,其有12根针,其中两根为测试用针。模块在包装出货前,单独的那两根针,将被去除掉。模块在经过一系列装配和测试工序后,将光模块放入拔针工具内,如图14所示。用手下压压力机的手柄,直至限位,手柄不能再向下移动,此时松开手柄,利用弹簧(9)的回弹,整个拔插针工具恢复到初始状态。此时拿出光模块,可以看到,插针已经完全从光模块中脱离出来,如图15和图16所示。

图12 拔插针工具

图13 拔插针前的S FF光模块

图14 光模块在拔针工具中的位置

图15 拔插针后的S FF光模块

图16 拔掉的插针

4 结论

利用凸轮机构对于任意要求的从动件运动规律,都可以毫无困难地设计出凸轮轮廓线这一特点,将此原理用在有拔零件需求的工具上,并且在同一个运动方向上实现张开、闭合、张开的运动,从而得到期望的工具。

通过利用凸轮机构设计的拔针工具,能大幅度缓解一线员工的劳动强度,具体体现在以下几点:

(1)此工具能够彻底清除插针,从根本上解决了残留插针可能造成的影响。

(2)没有残留插针,也就不需要人员再重新检验残留插针高度是否符合要求,从而降低了人员劳动强度,同时也提高了工作效率。

(3)与剪钳剪切插针相比,此工具能够有效保护光模块的外观。

(4)大幅度提高产品合格率。