基于CR 技术的钢管壁厚测量工艺研究

伍晶晶 , 张士晶 , 陈 华 , 张小海 , 冉龙宏 , 邬冠华 , 高鸿波 ,*

(1. 无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2. 中国工程物理研究院化工材料研究所,四川 绵阳 621999;3. 重庆天骄航空动力有限公司,重庆 401120)

0 引言

近年来,石油天然气泄漏、液氨管道爆炸事故频频发生,严重威胁到企业和人民的生命财产安全,如何保证特种设备管道的质量安全逐渐成为我国安全生产的重要课题[1-2]。特种设备压力容器管道如果发生腐蚀减薄,其受力截面减小,存在发生灾难性失效的风险,是潜在的事故隐患,因此进行压力容器管道壁厚无损检测,对其腐蚀情况进行监测,在防止灾难性事故,保护国家和人民生命财产安全上意义重大。利用传统的胶片射线照相技术,通过控制相应的检测工艺参数,可以使胶片黑度的变化与材料透照厚度呈线性关系,进而实现厚度测量[3]。随着科技的不断发展,为有效解决常规射线拍片检测周期长、重拍率高、胶片保管困难,对环境不友好等难题,能显著提高检测的及时性和有效性的数字射线检测技术成为射线检测发展的主要方向[4-7]。

目前所有的数字射线成像技术中,计算机射线照相(Computed Radiography,CR)技术尽管在成像机理和图像的评价方式与传统胶片照相技术有着本质区别,但其透照方式,透照布置,透照参数控制等适应性方面与胶片技术极为一致,不需要更换或改造射线设备,不需要特殊的工装,其探测器-成像板(Image Plate,IP)的物理性质也类似胶片,可根据实际检测的对象进行弯曲并分割成不同尺寸和形状,在使用胶片的场所均可用IP 板来替代[4]。因此,CR 对现有的射线检测系统的改造成本是最低的,其初始投资相对较少,可以使企业获得比较满意的投资收益,是现阶段最有希望的胶片替代技术[5]。

在检测管道腐蚀程度以及壁厚监测方面,与其他数字射线成像技术相比,CR 技术优势明显,其不受射线能量的限制,可以在任何曝光电压下透照,对壁厚较大的压力容器也可以保证足够的射线穿透能力完成检测;可以很方便地使用铅增感屏,从而减少散射和提高对比度;IP 板柔软,可弯曲,便于贴合检测对象几乎没有额外增加的几何不清晰度并且很容易获得周向数字图像,非常适合压力管道等曲面对象的在役检测。使用CR 技术及相关厚度测量软件,不仅可以显著缩短企业停产时间,极大减少事故或故障损失,而且可以快速准确地了解管道的状况,将故障杜绝于萌芽状态,可大大提高特种设备管道乃至企业的运行效率[6-7]。因此,本研究自制16MnR 钢阶梯试块和管道试样,通过对试样进行检测,分析检测精确性,拟对管道的检测提供参考。

1 CR 检测原理和理论依据

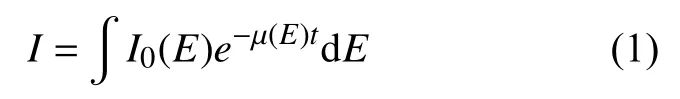

CR 是在工业射线检测的基础上发展起来的,成像的工作过程主要由X 射线曝光和读取IP 板潜影两部分组成[8]。曝光过程与传统射线胶片照相技术基本一致。当射线束透过被检测工件时,由于被检测工件对射线的吸收和散射,使射线强度发生衰减。考虑到工业检测常用的X 射线是多色连续谱,因此射线穿透物质后初始射强度的降低可以用Beer 的吸收定律[9]来表示:

式中:μ 为射线穿过单位厚度物质时的线衰减系数;t 为物体的厚度;I 为射线透射后的强度;I0为入射射线强度。对于给定的材料,线衰减系数强烈地依赖于射线光子能量,因此写成光子能量E 的函数形式μ(E)。在射线源能谱和材料都给定的情况下,通过引入等效衰减系数μeff,将多色连续谱线看做与之衰减规律相同的单色谱处理,因此可将式(1)改写为:

其中,B 是与散射相关的系数,称为累积因子,与射线能量、材料类型和材料厚度相关[10]。

CR 成像技术与胶片照相技术区别在于探测器成像机理不同。经过工件衰减后,记录被检材料内部信息的射线以不同的强度照射在数字成像板(IP)上,衰减程度与其所经过的工件各部位的厚度、结构及缺陷(即密度变化)等因素有关。IP 板中荧光物质内部晶体的电子被激励并被俘获到一个较高的能带(半稳态或更高能量的状态),从而获取一幅与被检工件相关的射线强度分布图,形成潜在影像(光激发荧光中心)即射线影像信息图。将已形成潜影的成像板置入扫描仪内用激光束对其进行扫描,在氦-氖红色激光激发下(激光能量释放被俘获的电子),光激发射荧光中心的电子将返回它们的初始能级,同时以发射蓝色可见光的形式释放能量,这种光发射的强度与原来接收的射线剂量成正比,成像板发射荧光的量与用于一次激发的射线量在一定范围内具有良好的线性。光导材料收集蓝色可见光并将其导入光电倍增管,经放大并转换为模拟电信号后,进行A/D 转换,变成可转译为数字图像的数码流,该数码流输入计算机储存,成为初始数字化的射线照相灰度图像,最后CR 数字图像发送到工作站,通过计算机数字图像处理系统进行评片与诊断。

2 检测参数优化

根据CR 测厚原理,需要针对所检对象以及按照特种设备检测标准NB/T 47013.11—2015 规定的检测技术等级,对生成的数字图像质量进行评价,以确定最佳透照参数。涉及:1)测量IP 板对X 射线辐射的响应关系即灰度与厚度随曝光剂量的变化关系,找出其用于厚度测量的线性响应范围;2)对生成的数字图像质量即归一化信噪比和空间分辨率进行评价确保检测参数可以满足标准要求的检测技术等级。

2.1 成像板对辐射剂量的响应关系

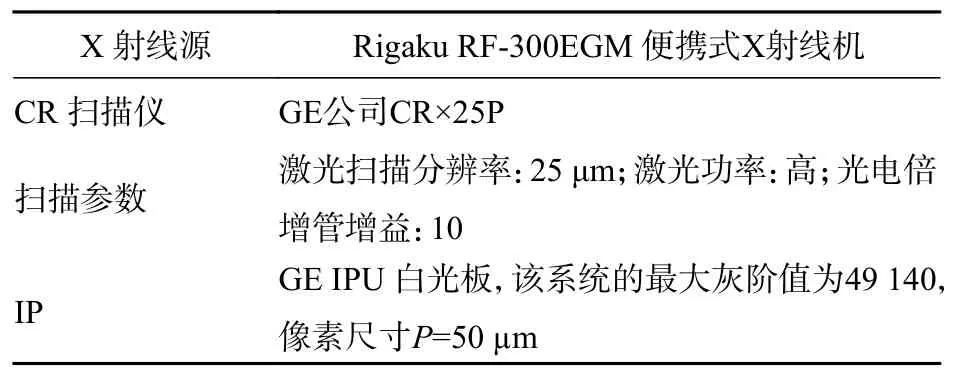

试验主要针对特种设备管道进行研究,使用与检测管材相同的16MnR 钢阶梯试块,阶梯共14 级,相邻阶梯厚度为1 mm。根据阶梯厚度选择以下透照参数进行试验:射线源到IP 板的距离为1 m,曝光量为5 mA×2 min,管电压分别为130、140、150、160、170、180、190、200、210、220、230 kV。试验采用的CR 系统以及扫描参数如表1 所示。

表 1 CR 检测系统及扫描参数Table 1 CR system and scanning parameters

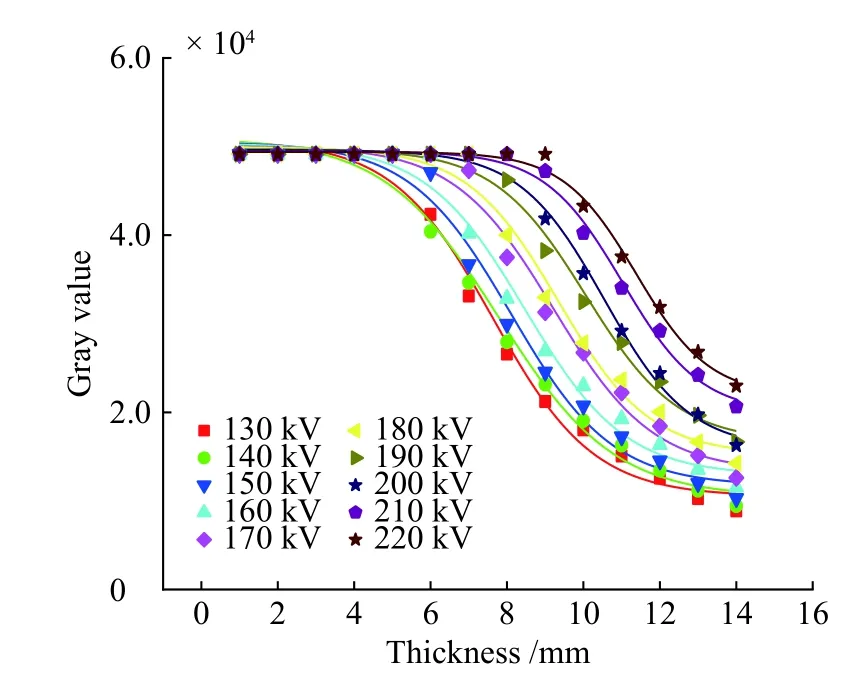

在不同管电压下透照阶梯试块,测量每个台阶的平均灰度值(框住中心区域取平均值)。根据测量值得到不同电压下的灰度-厚度关系拟合曲线如图1 所示。

图 1 不同电压下厚度-灰度拟合曲线图Fig.1 Thickness-gray fitting curve at different voltages

由图1 可知,曲线从整体上大致分为非线性区和线性区。射线透照厚度较小时,曝光量过大导致IP 板灰度饱和,曲线均呈现与x 轴平行的特点。随着厚度的增大,厚度与灰度呈现出大致的线性关系。当透照厚度较大时,曲线又呈现出由散射效应主导的非线性特点。在IP 板响应的线性区,对同一管电压所对应的曲线,两个不同的透照厚度区间所对应的灰度对比度基本上相同。很显然,增加射线能量即提高管电压将使曲线梯度减小,线性灰度区变窄,不利于厚度准确测量。因此,为了提高检测精度,需要对透照参数进行优化,以保证数字图像上被检工件的测量区平均灰度处于线性区,本研究采用的各管电压下,数字图像上试块灰度线性区大约在20 000~40 000 之间,即最大灰度值的40%~80%,这基本上达到了NB/T 47013.11—2015 规定的检测技术等级AB级20%~80%的要求。

射线能量即管电压的大小会影响到灰度线性区的范围和检测灵敏度,进而影响厚度测量的精度,所以,必须根据透照厚度和检测对象的数字图像质量结合标准的技术等级要求对管电压进行合理的选择。

2.2 曝光参数优化

2.2.1 射线能量选择

适宜的灰度可以保证高的数字图像质量,从而在比较高的对比度和灵敏度条件下检测以提高精度。本研究中,将所用CR 系统的最大灰阶的50%即25 000 作为灰度基准,利用图1 的拟合曲线确定出灰度在25 000 时各管电压下的透照厚度值,将得到的厚度数据与管电压进行非线性曲线拟合,拟合曲线如图2 所示。

图 2 灰度为25 000 时厚度-电压拟合曲线Fig.2 Thickness-voltage fitting curve with gray scale of 25 000

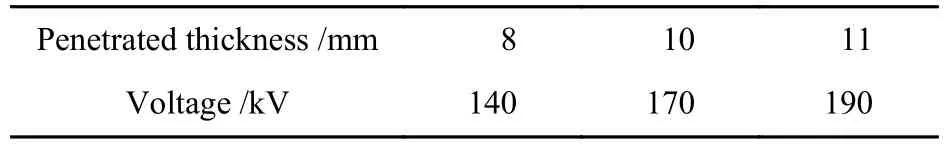

为了验证本研究中所提方法的可行性,选择3 根标称壁厚不同钢管做为验证对象,壁厚分别为4.0、5.0、5.5 mm。采用双壁单影的垂直透照方式,实际透照的厚度为2 倍管壁厚度,即8、10、11 mm。

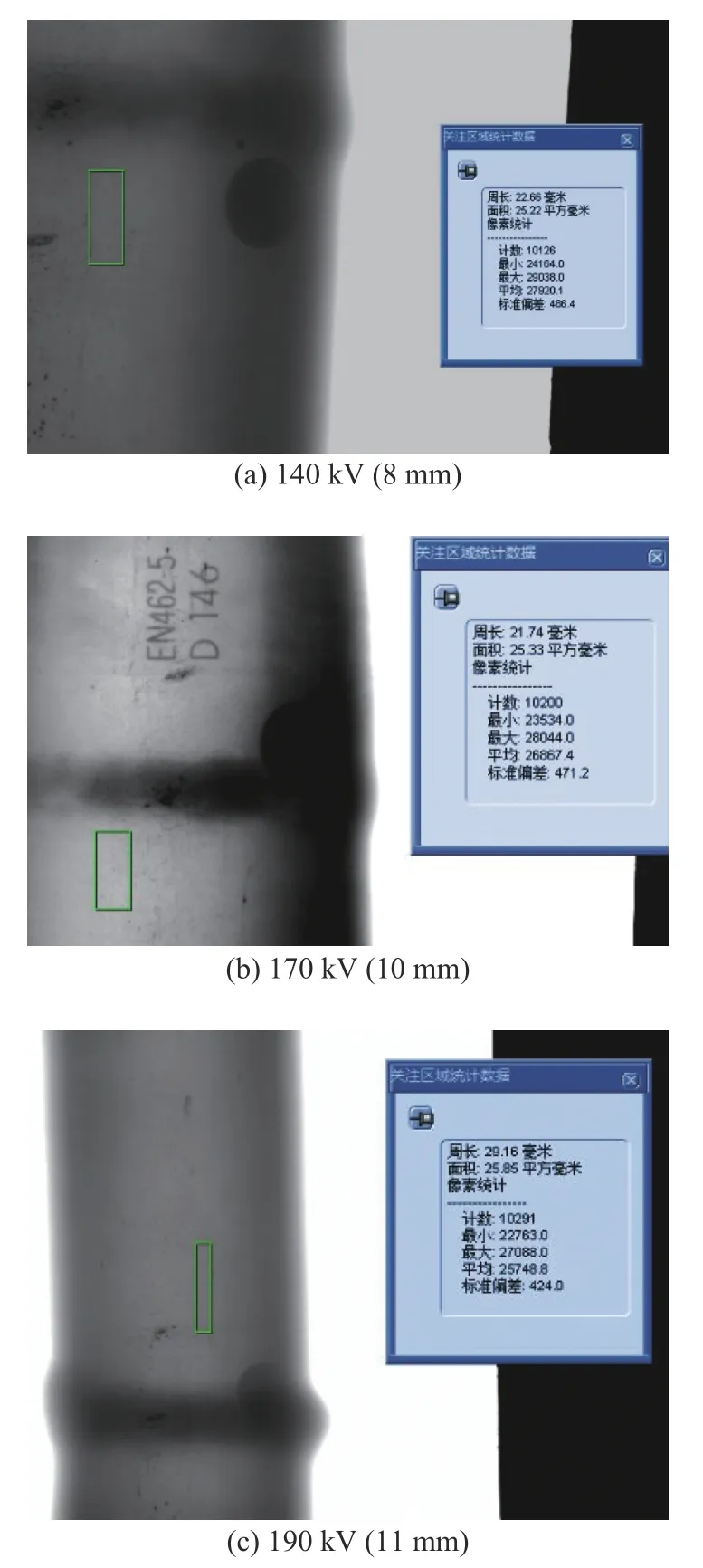

根据图2,针对不同壁厚的3 个样品选择的透照电压如表2 所示。透照后样品数字图像如图3所示,图中标记并显示出了检测对象感兴趣区域的位置、面积、灰度平均值和标准偏差。

表 2 3 个样品的透照管电压Table 2 Transmitting tube voltage of three samples

图 3 3 根钢管不同透照条件下的数字图像Fig.3 Digital radiogram of three pipe samples at different exposure conditions

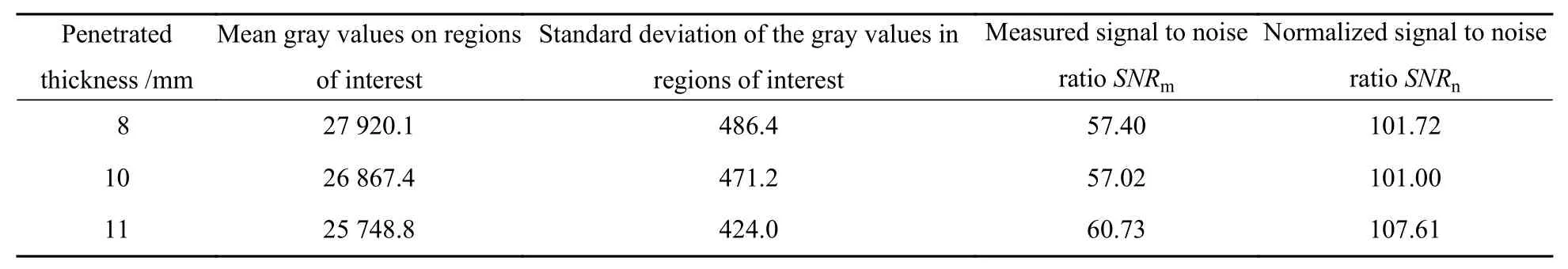

通过试验得到3 个样品的数字图像中感兴趣区域的平均灰度值如表3 所示。由表3 可知,管电压为140、170、190 kV 时灰度值均接近25 000,图像对比度良好,曝光参数的选择比较合适。需进一步根据NB/T 47013.11—2015 评价3 个样品在所采用的曝光参数下获取的数字图像其图像质量满足的检测技术等级。

表 3 图像感兴趣区域的平均灰度值Table 3 Mean pixel intensity values on regions of interest

2.2.2 空间分辨率

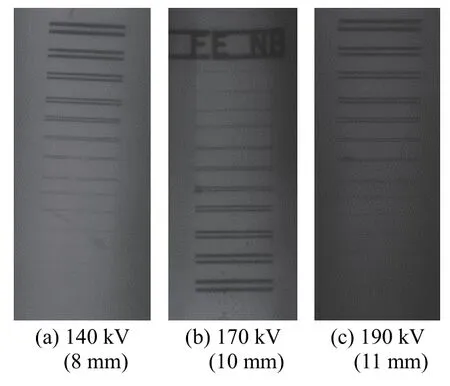

图像空间分辨率采用双线型像质计进行测定,像质计置于源侧与检测样品材质和透照厚度相同的对比试块上与IP 板扫描方向大致成2°~5°。在样品所采用的曝光参数下,双丝像质计的数字图像如图4 所示。在图像上双线像质计的识别根据NB/T 47013—2015 第11 章附录C 的瑞利判据[11]。

图 4 不同电压时的双线型像质计数字图像Fig.4 Duplex wire image quality indicator digital image at different exposure conditions

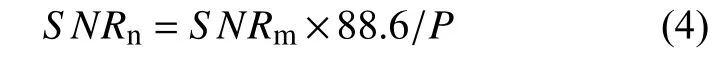

图5 为双线型像质计可识别率图。根据图5,在能够清晰地分辨最细丝对的影像处,按式(3)计算丝的可识别率R[12]:

式中:ΔGV 为可分辨的最细线对灰度差;BGV 为背景灰度。要求满足R>20%,即满足边缘分离大于20%的要求,则这一线对可识别。双线型像质计图像中第一组不大于20%的线对,即为最小分辨率。

图 5 双线型像质计可识别率图Fig.5 Duplex wire image quality indicator recognizable rate

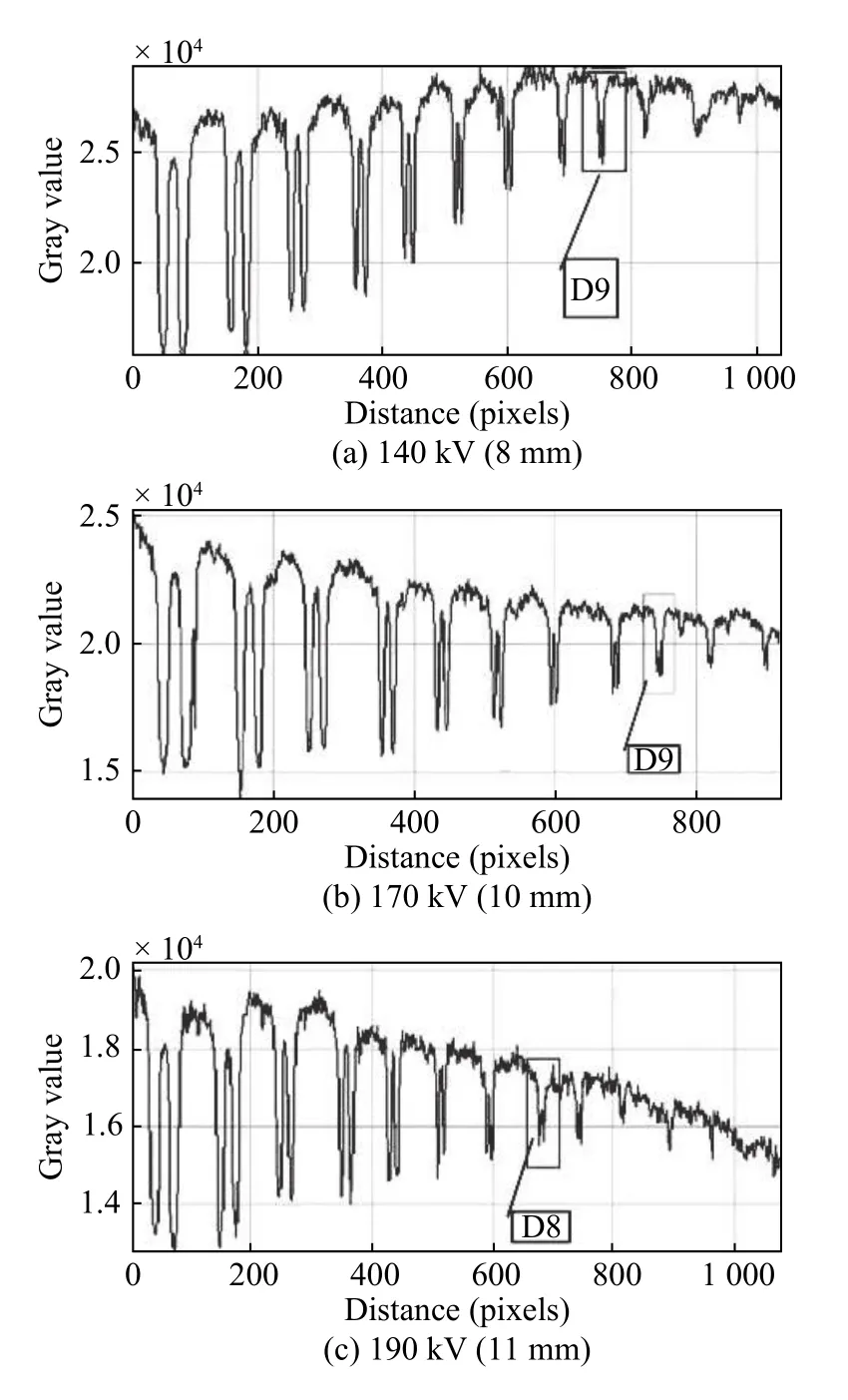

用图像处理软件ImageJ 读取图4 数字图像中双线型像质计的灰度值,得到的灰度曲线如图6所示。由图6 可以得到,140 (8 mm)、170 (10 mm)、190 (11 mm) kV 时D9、D9、D8 号丝的可识别率R(表4)。从表4 可知,3 个样品的图像分辨率都达到了NB/T 47013—2015 第11 章规定的AB 级像质。

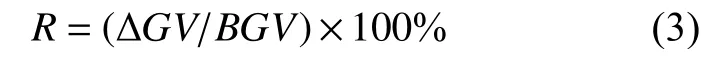

2.2.3 归一化信噪比

信噪比是指图像感兴趣区域的信号平均值与信号标准差之比。在样品数字图像上的待测区取面积不小于50×50 的矩形感兴趣区,计算此区域的灰度均值和标准差,按照信噪比定义得到测量信噪比SNRm。射线曝光量相似时,与清晰数字系统相比,欠清晰数字系统获取的SNR 测量值较高,但对细小缺陷的检测性能较差。因此,SNR 测量值要用基本空间分辨率标准化即归一化处理。归一检化测信性噪能比[13]相。同归的一系化统信,噪对比细S小N R细n节 由具式有(4相)计似算的得出,其中,P 为探测器像素值,µm。

由图3、式(4)可计算3 个样品140 kV(8 mm)、170 kV(10 mm)、190 kV(11 mm)的归一化信噪比如表5 所示。3 个样品的归一化信噪比均大于100,满足NB/T 47013—2015 第11 章规定的AB级技术等级的要求。

由以上参数优化分析可以得出,选择对于透照厚度8、10、11 mm 的3 个样管分别在管电压为140、170、190 kV,曝光量为5 mA×2 min 时进行透照,数字图像质量可以满足NB/T47013.11—2015规定中的AB 级技术等级。

图 6 双线型像质计的灰度曲线Fig.6 Gray scale profile of duplex wire image quality indicator

3 技术验证

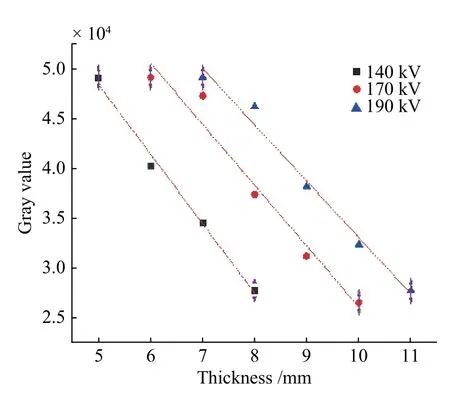

根据图1 选择管电压为140、170、190 kV 时线性拟合曲线如图7 所示,得到的CR 系统的灰度-厚度的线性方程如下:

表 4 双线型像质计丝的可识别率Table 4 Recognizable rate of duplex wire image quality indicator

表 5 IP 板图像中的归一化信噪比Table 5 Normalized signal-to-noise ratio in IP board images

图 7 140、170、190 kV 时线性拟合Fig.7 Linear fitting at 140, 170, 190 kV

1)透照电压140 kV,线性方程为:I =-6 932.44t+83 097.36;

2)透照电压170 kV,线性方程为:I=-6 083.71t+87 069.12;

3)透照电压190 kV,线性方程为:I=-5 630.46t+89 46

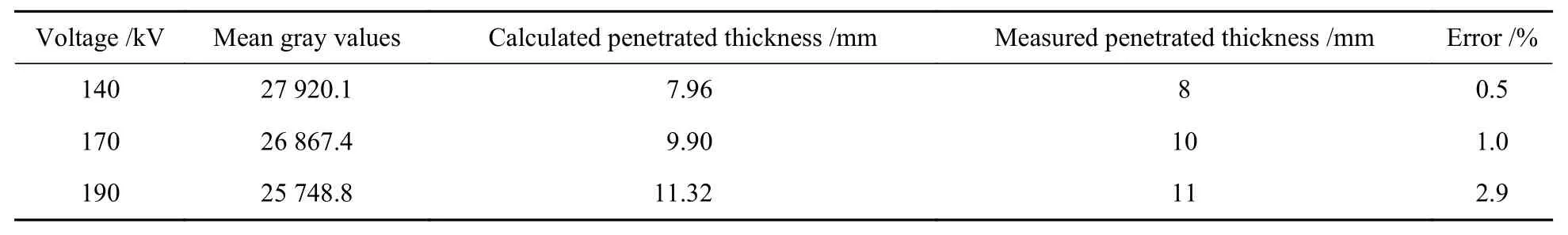

其9.0显4。著性水平R2分别为0.992 53、0.967 95和0.984 33,均接近1,说明线性回归直线对观测值的拟合程度很高。将图3 和表3 中3 个样管数字图像感兴趣区测定的平均灰度值分别代入不同电压对应的线性方程中,计算透照厚度的理论值和误差,见表6。由表6 可知,误差均小于3%,证实了该方法用于测量管壁厚度的可行性。

表 6 管壁厚度估算结果Table 6 Wall thickness estimation results

4 误差分析

4.1 CR 系统误差

选择过低的电压会导致IP 板图像灰度偏小,灰度值不在线性区,计算出的管壁厚度误差偏大。

4.2 透照误差

1)透照布置:工件摆放时射线束应对准透检区中心,并在该点垂直于试件表面。若钢管的透照位置发生偏移,没放在中心区域,透照厚度变大,灰度变小,产生测量误差。

2)散射线:由于透照对象属于小径管,其截面厚度变化非常大,射线穿透材料时康普顿效应产生的散射线将降低数字图像的信噪比和对比度,测量精度降低。

5 结论

CR 成像系统具有动态范围大,响应速度快,检测图像可以进行数字化处理和存储等优点,本研究利用CR 系统成像板经过扫描后的输出信号(图像灰度)与其最初接收的射线强度在很大的范围内呈线性关系的属性,验证了通过测量数字图像灰度并使用相应的计算方法间接地进行材料厚度评价的可行性。

1)针对待检的3 个不同壁厚的16MnR 钢管,按特种设备NB/T47013—2015 标准规定的中灵敏度技术等级(AB 级)分别对数字图像质量进行评价,确定了最佳曝光参数。

2)为了验证所提出的方法,对3 根壁厚为4.0、5.0、5.5 mm 的钢管分别在各自的最佳曝光参数下进行透照,从获取的数字图像感兴趣区上采集像素平均灰度值,将之代入利用阶梯试块测量并拟合的厚度-灰度线性关系曲线间接地计算出管壁厚度,通过与壁厚实际测量值相比较,测量误差分别为0.5%、1.0%、2.9%。本研究通过实例讨论并验证了CR 测量特种设备管道管壁厚度的可行性,提供了一种管道腐蚀监测的辅助方法。