粉体石墨烯对镁基复合材料微观结构和性能的影响

王 剑,林万明,陈少平,陈 津,孟晓越,丁 聪

(1.太原理工大学 材料科学与工程学院,太原 030024;2.太原钢铁集团有限公司,太原 030003)

镁是最轻的结构金属,比铝轻33%,比钛轻61%,比不锈钢轻77%,这使得它有望成为这些金属的替代材料。就实用性而言,镁是地球上第六丰富的元素,是海水中溶解矿物含量第三多的元素[1-3]。镁还具有铸造性好、阻尼性高、电磁屏蔽性好等优点,是所有结构金属中最容易加工的,与铝相比生产镁所需的能量较少[4-5]。镁的局限性在于弹性模量和延展性低,蠕变和耐磨性差,腐蚀速率高[6-8]。然而,随着镁合金制备技术的提升,在Mg基体中添加增强相,能够有效地提高镁合金的综合性能[9]。

镁及镁合金微米级颗粒增强相的类型主要包括氧化物(Al2O3,TiO2)、氮化物(BN,AlN,TiN,ZrN)、碳化物(B4C,SiC,TiC,ZrC)、硼化物(TiB2,ZrB2)和金属(Ti,Mo,Cu,Ni)等[10-12]。然而,添加微米级的增强相通常会导致Mg基体延展性的大幅度降低,这是由于颗粒的裂化和颗粒与基体界面形成的孔隙所致[13]。近年来对镁基纳米复合材料的研究表明,添加纳米增强相有助于改善镁的力学性能,且对延展性影响有限[14-16]。此外,纳米增强材料的体积分数越小,其增强效果就越好。因此,在不影响镁延展性的前提下,添加纳米增强剂是改善镁力学性能的一种有效的解决方案。

本论文采用电场压力激活辅助合成工艺(FAPAS),制备镁基石墨烯复合材料(Magnesium matrix graphene-GNPs/Mg复合材料),探究不同的石墨烯含量对镁基石墨烯复合材料微观结构的影响,以及微观结构变化对镁基石墨烯复合材料的电导率、热导率、力学性能、耐腐蚀性能的影响机理。

1 试验方法

试验设计了纯镁和三组粉体石墨烯质量分数不同的GNPs/Mg复合材料M1(pure Magnesium),M2(0.1% GNPs/Mg),M3(0.3% GNPs/Mg),M4(0.5% GNPs/Mg),试验用原材料见表1.

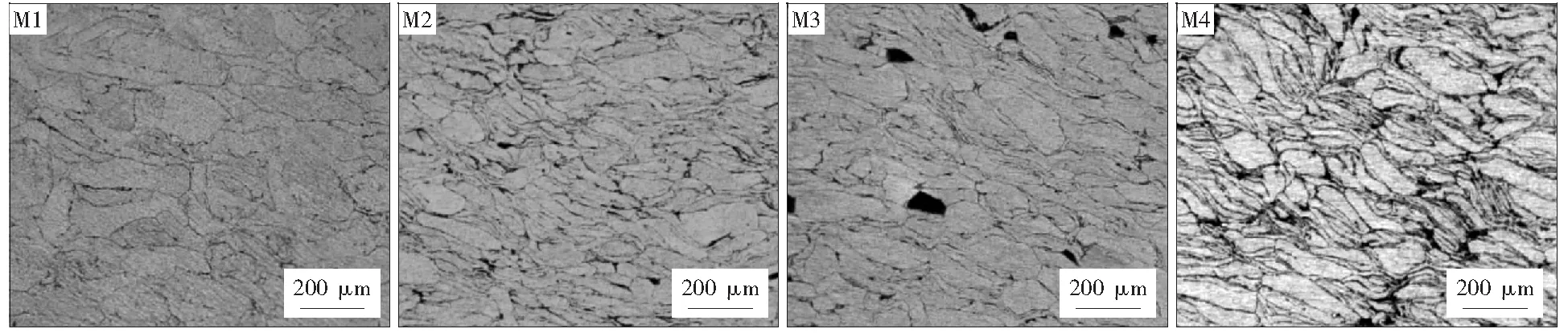

表1 试验材料Table 1 Experimental materials

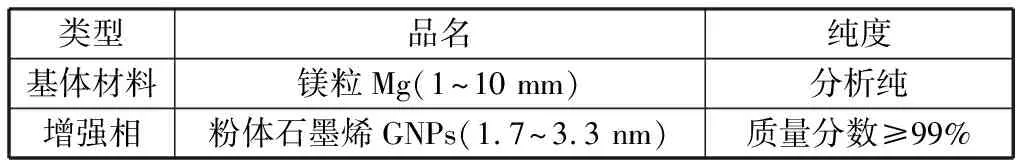

试验用粉体石墨烯由山西恒亿天嘉纳米材料科技有限公司提供,使用物理法制备,作为改善基体性能的填充材料。图1(a)为粉体石墨烯的拉曼光谱(Raman spectroscopy)图,图中D峰位于1351 cm-1,为缺陷峰,反映石墨烯的无序性,G峰位于1 580 cm-1附近,它是经过sp2杂化的碳原子间的拉伸振动引起的,D峰与G峰的峰强度比值(ID/IG=0.47)用来表征石墨烯的缺陷大小[1-4]。

图1 GNPs的(a)拉曼光谱图,(b)SEM图,(c)TEM和HRTEM图Fig.1 Raman spectrum (a), SEM image (b), TEM image and HRTEM images (c) of prepared graphene

粉体石墨烯的2D峰出现在2 696 cm-1附近,它的位置和强度反映了石墨烯的堆叠情况。G峰与2D峰的峰强度比值与石墨烯的层数相关,3-4层的石墨烯IG/I2D约为0.5,5层的石墨烯IG/I2D约为1[5-6],试验使用的石墨烯IG/I2D=1.07约为5-10层。图1(b)为石墨烯在SEM下的形貌图。图1(c)为石墨烯的TEM和HRTEM图,TEM用来观察石墨烯的微观形貌和尺寸,并对石墨烯的层数进行表征。石墨烯表面褶皱,表现出折叠层状结构和富有波浪状褶皱的表面形貌。HRTEM图像用来计算石墨烯的层数,如图所示石墨烯的层数为5层。

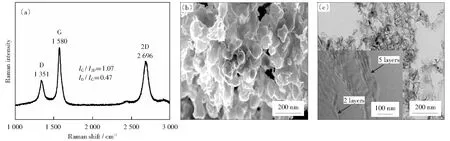

使用原子力显微镜(AFM)对石墨烯的微观形貌进行观察,并对石墨烯的厚度进行检测,通过石墨烯的厚度计算石墨烯的层数。图2为石墨烯的AFM形貌图和石墨烯的高度轮廓曲线图。通过石墨烯的高度轮廓曲线图可知,石墨烯的厚度约为1.02 nm左右,约为3层结构。

图2 石墨烯AFM图Fig.2 AFM image of graphene

试验将镁粒和石墨烯粉体按比例称量后置于球磨罐中,使用QM-3B高速震动球磨机对混合粉体进行机械合金化处理(MA),球料比4∶1,转速1 400 r/min,高速球磨2 h,研磨过程在保护气体(氩气Ar)下进行,制备金属基石墨烯复合粉体。将经过机械合金化处理后的GNPs/Mg复合粉体装入FAPAS烧结炉中,预压10 MPa,升温速率10 ℃/min,490 ℃保温5 min,加压40 MPa,580 ℃保温15 min,分别制备纯Mg(M1)和不同粉体石墨烯质量分数的GNPs/Mg复合材料M2(0.1%-GNPs/Mg),M3(0.3%-GNPs/Mg),M4(0.5%-GNPs/Mg).采用光学显微镜(OM)、扫描电镜(SEM)、透射电镜(TEM)、X射线衍射仪(XRD)、能谱分析仪(EDS)对材料的微观结构进行分析,使用热导率测试仪、电导率测试仪、维氏硬度仪、微机控制电子万能试验机、电化学工作站对材料的热导率、电导率、力学性能、耐腐蚀性能进行检测。

2 结果与讨论

2.1 纯Mg和GNPs/Mg复合材料微观组织结构分析

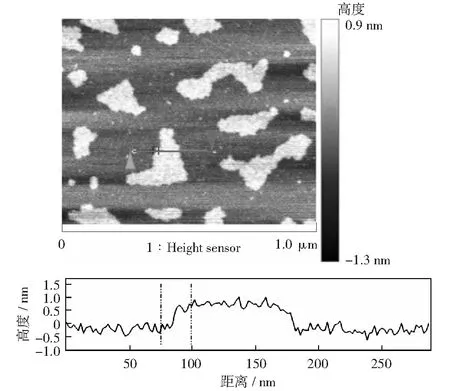

纯Mg和GNPs/Mg复合材料在光学显微镜下的微观形貌如图3所示。M1的晶粒呈长条状和多边形块状,晶粒尺寸相比GNPs/Mg复合材料明显粗大。复合材料M2,M3和M4的微观形貌图中石墨烯随机分布在Mg基体中。与M1相比,添加石墨烯的GNPs/Mg复合材料晶粒细化明显,随着石墨烯含量的增加,石墨烯在Mg基体中分散效果变差,局部出现不同程度的团聚,石墨化趋势明显。

图3 纯Mg和GNPs/Mg复合材料的光学显微图像Fig.3 OM images of pure Mg and GNPs/Mg compostes

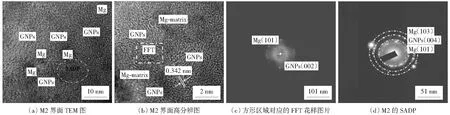

图4为GNPs/Mg复合材料M2在TEM下的微观组织结构图。图4(a)为Mg基体与石墨烯的界面形貌图,如图所示石墨烯与基体材料两相间界面清晰,复合材料表面未发现有明显的扩散现象。M2的TEM微观结构表征表明,Mg基体表面光滑,无微观结构缺陷,反映了Mg颗粒间良好的结合,同时石墨烯在Mg基体中的分布相对均匀,局部未发现有石墨烯团聚的现象,基体材料与填充材料的界面结合强度良好。M2在TEM下的微观结构与图4(b)相一致,良好的界面结合强度是材料性能提升的前提条件。图4(b)为M2的高分辨TEM形貌结构图,图中石墨烯的晶格条纹间距为0.342 nm,与石墨烯的理论片层间距0.34 nm相近,由此判断其为多层石墨烯或石墨微片。图4(c)为图4(b)中方形区域的傅里叶变换(FFT)分析图,如图所示M2的晶面顺序由外向内依次是Mg(101),GNPs(002).在M2的傅里叶分析(FFT)中,基体材料Mg与填充材料石墨烯的界面未检测到Mg-C化合物以及其它元素,尽管未检测出化合物,但是随着石墨烯含量的增加,基体材料与石墨烯之间存在有限扩散的可能性,由于M2的石墨烯添加量少,因此在Mg基体中与石墨烯的有限扩散量很小。图4(d)为图4(a)中环形区域的选区衍射(SADP)图,图中M2的晶面顺序由外向内依次为Mg(103),GNPs(004),Mg(101),选区衍射图与傅里叶分析相同,未检测出Mg-C化合物,根据选区衍射(SADP)图中的标定结果,M2的衍射花样分别对应多晶Mg和单晶石墨烯。

图4 0.1%-GNPs/Mg复合材料TEM图Fig.4 TEM images of M2

2.2 GNPs/Mg复合材料热扩散系数和电导率的研究

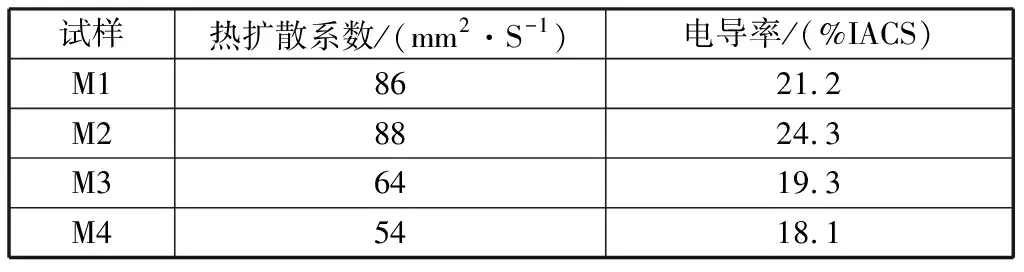

表2为纯Mg和GNPs/Mg复合材料的热扩散系数和电导率。M1,M2,M3,M4的热扩散系数分别为86,88,64和54 mm2/S,与M1相比,M2的热扩散系数提升2.3%,M3和M4分别下降25.5%和37.2%.材料中的导热机理主要是由晶格振动的格波和自由电子运动所致,特别是金属材料中有大量的自由电子存在,因此能够快速地实现热量的传递。温度的变化、材料的晶体结构、化学组成、气孔等都是影响复合材料导热性能的重要因素。

表2 纯Mg和GNPs/Mg复合材料的热扩散系数和电导率Table 2 Thermal diffusion and electrical conductivity of pure Mg and GNPs/Mg composites

如图3所示,石墨烯分布在Mg基体晶界处,细化基体材料的晶粒尺寸,弥补材料制备产生的气孔等缺陷,提高了声子的平均自由程,在基体材料的晶界处形成导热通路,提高了M2的导热性能。随着石墨烯含量的增加,M3和M4 的晶界处出现不同程度的石墨烯团聚现象,由于石墨烯在Mg(0001)面的界面结合强度低,石墨烯团聚进一步降低了GNPs/Mg复合材料的界面结合能。同时,石墨烯在基体材料中发生偏聚,改变了基体材料的晶体结构,增加了基体材料位错密度和缺陷,降低了声子的平均自由程,导致GNPs/Mg复合材料的导热性能下降。

纯Mg与GNPs/Mg复合材料的电导率分别为21.2%IACS(M1),24.3%IACS(M2),19.3%IACS(M3),18.1%IACS(M4).影响材料导电性能的因素主要有温度、化学成分、晶体结构、杂质及缺陷的浓度及其迁移率等。镁离子构成了晶格点阵,形成一个均匀的电场,由于制备产生的杂质和缺陷,使弥散分布在整个点阵中的自由电子与正离子发生碰撞,产生电阻降低了金属材料的导电性能。由于石墨烯优异的电学性能,添加石墨烯能有效地降低基体材料的缺陷形成导电网络,提高电子的迁移率和平均自由程,提升了复合材料的导电性能。然而,石墨烯含量的增加,在晶界处产生偏聚,晶体的点阵畸变使电子散射增加,从而降低了复合材料的导电性能。

2.3 GNPs/Mg复合材料力学性能的研究

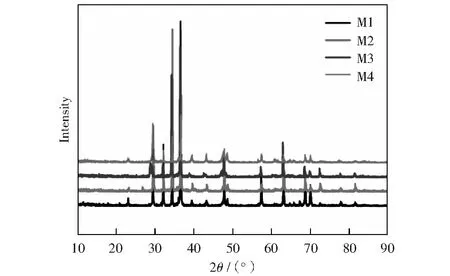

纯Mg和GNPs/Mg复合材料的X射线衍射分析如图5所示,GNPs/Mg复合材料的衍射峰位置与纯Mg的衍射峰值位置相一致,在GNPs/Mg复合材料的X射线衍射分析中未检测出石墨烯的衍射峰以及化合物的存在,一方面是由于GNPs/Mg复合材料的石墨烯添加量较少,另一方面是由于在制备GNPs/Mg复合材料粉体时,通过高速振动球磨后多层石墨烯层间的Van der Waals键被破坏,使石墨烯在Mg基体中能够相对均匀地分散,在GNPs/Mg复合材料局部区域出现石墨烯富集的现象,由于其存量有限因此未检测出石墨烯和化合物的衍射峰。

图5 纯Mg和GNPs/Mg复合材料的XRDFig.5 XRD patterns of pure Mg and GNPs/Mg composites

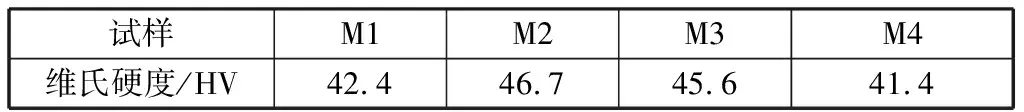

表3为纯Mg和GNPs/Mg复合材料的维氏硬度,纯Mg的维氏硬度为42.4 HV(M1),GNPs/Mg复合材料的维氏硬度分别为46.7 HV(M2),45.6 HV(M3),41.4 HV(M4).与M1相比,GNPs/Mg复合材料的维氏硬度分别提高10%(M2),7.5%(M3),M4则下降2%。作为GNPs/Mg复合材料增强相的石墨烯,能够改善Mg基体材料的内部结构,钉扎在Mg基体晶界处的石墨烯,能够有效地阻碍位错的移动,同时提升位错向晶粒移动的临界应力,提高了GNPs/Mg复合材料的屈服强度,起到Orowan强化GNPs/Mg复合材料的效果。同时,添加石墨烯在Mg基体晶界处存在局部的晶格畸变,这是由于石墨烯与基体材料的热膨胀系数不同,热膨胀系数的差异产生的应力位错强化了Mg基体,起到热错配强化GNPs/Mg复合材料的效果。如图3所示,石墨烯能有效地抑制镁晶粒的长大,起到细晶强化的效果。石墨烯的添加能够增加基体材料的位错密度,位错强化GNPs/Mg复合材料。随着石墨烯含量的增加,基体材料晶界处产生的裂纹和孔隙等缺陷降低了复合材料的硬度。

表3 纯Mg和GNPs/Mg复合材料的维氏硬度Table 3 Vicker hardness of pure Mg and GNPs/Mg composites

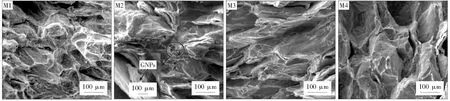

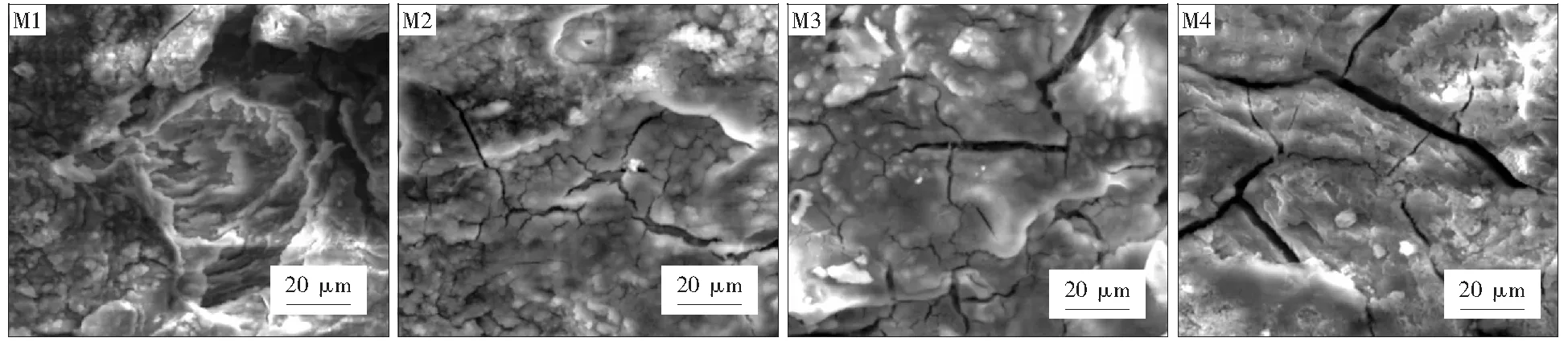

纯Mg和GNPs/Mg复合材料的断口形貌图,如图6所示石墨烯分布在镁的基体中。图6(a)为M1的断口形貌图,断口呈韧窝状是塑性断裂形态。添加石墨烯后,GNPs/Mg复合材料的韧窝的尺寸和深度都在发生变化,这是复合材料韧性劣化的标志。如图6(b)所示,一些石墨烯暴露在断口表面,这是材料在断裂过程中沿相界面的裂纹扩展所致。随着基体中石墨烯质量分数的增加,如图6(c)和6(d)所示,M3的断口表面呈层状结构,M4断口呈颗粒状结构,韧窝的尺寸和深度变小,位错密度的增加使基体与石墨烯之间的结合和负载转移效应减弱,导致复合材料的力学性能下降。

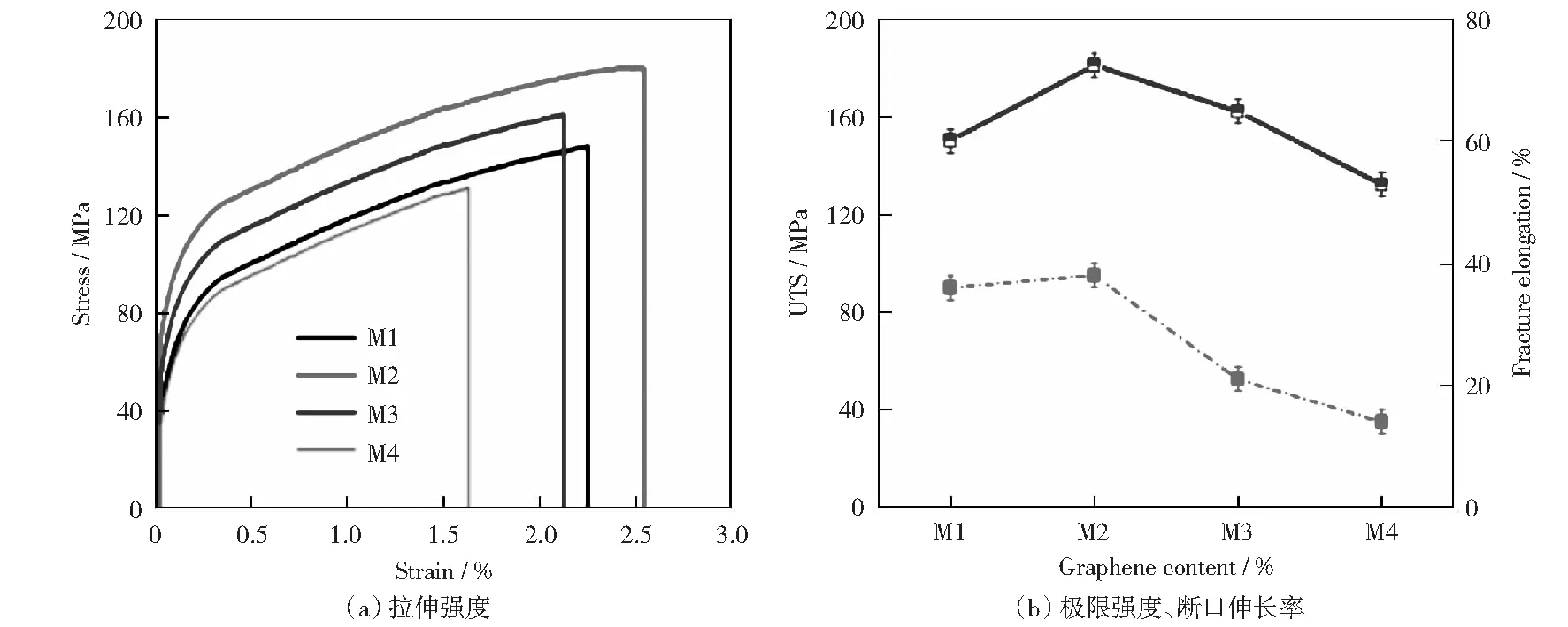

纯Mg和GNPs/Mg复合材料应力应变曲线如图7(a)所示,使用相同的制备工艺和检测方式将M1与GNPs/Mg复合材料的力学性能进行比较。为了进一步分析石墨烯含量与复合材料力学性能的变化趋势,图7(b)对M1和GNPs/Mg复合材料的极限抗拉强度和断口伸长率进行了计算。

图6 纯Mg和GNPs/Mg复合材料断口形貌SEM图Fig.6 SEM fractographs of pure Mg and GNPs/Mg composites

M1的UTS和断口伸长率分别为150 MPa,36%.添加石墨烯后,GNPs/Mg复合材料的UTS和断口伸长率分别为M2(181 MPa,38%),M3(162 MPa,21%),M4(132 MPa,14%).与M1相比,GNPs/Mg复合材料的UTS分别提高了21%(M2),12%(M3),M4下降13%. M2断口伸长率提高了5%,M3和M4分别下降42%,61%.通过对GNPs/Mg复合材料的拉伸断口进行分析,拉伸过程中载荷经过Mg基体晶界向石墨烯传递,载荷传递强化的效果取决于基体材料与填充材料之间的界面结合强度以及填充材料自身的强度。因此,在石墨烯均匀地分散同时与Mg基体材料界面结合良好的前提下,由于石墨烯优异的力学性能,起到载荷传递强化GNPs/Mg复合材料的效果,提高了GNPs/Mg复合材料的力学性能。然而,随着石墨烯含量的增加,GNPs/Mg复合材料的缺陷浓度增加,导致基体材料与填充材料的界面结合效果变差,劣化了GNPs/Mg复合材料的力学性能。

图7 纯Mg和GNPs/Mg复合材料的力学性能Fig.7 Tensile properties of pure Mg and GNPs/Mg composites

2.4 GNPs/Mg复合材料耐腐蚀性能的研究

纯Mg和GNPs/Mg复合材料在质量分数3.5% NaCl溶液中的极化曲线如图8(a)所示,与纯Mg相比,GNPs/Mg复合材料的极化曲线向负方向移动,说明阳极反应时金属离子转入溶液的速度高于电子从阴极流入外电路的速度,电子在阴极的积累使阴极电位向负方向移动。

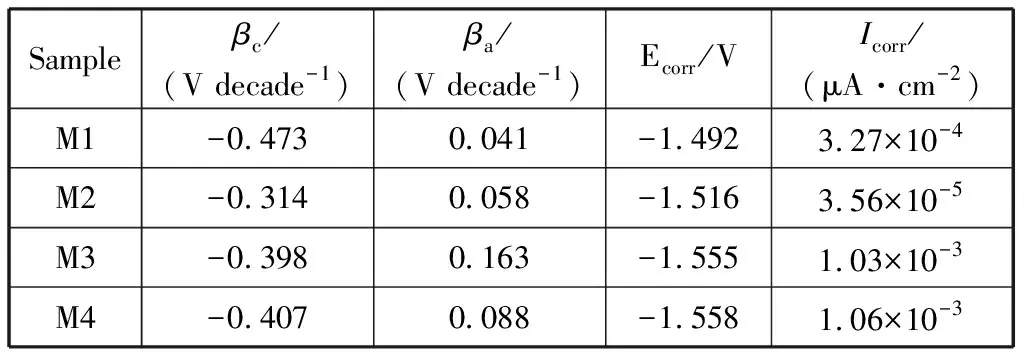

表4采用Tafel拟合的极化曲线数据。M1,M2,M3,M4的电流密度分别为3.27×10-4,3.56×10-5,1.03×10-3,1.06×10-3μA/cm2,与M1相比,M2的电流密度下降89.1%,M3和M4分别提高214.9%,205.8%.

Tafel曲线拟合数据显示,石墨烯的添加使GNPs/Mg复合材料的腐蚀电流密度先降后升。腐蚀电流密度下降的原因是:由于腐蚀电池的极化作用,添加石墨烯降低了电流通过腐蚀电池两极间的电位差,使M2腐蚀电流减小,从而降低了腐蚀速度。因此,石墨烯的添加可以有效地提升M2的耐腐蚀性能。随着石墨烯含量的增加,增加了腐蚀电极两极间的电位差,提高了M3和M4的腐蚀电流密度,导致复合材料的耐腐蚀性能下降。

纯Mg和GNPs/Mg复合材料的Nyquist图在高频区域出现容抗弧是由电荷传递电阻和双电层界面电容组成的阻容弛豫过程引起,在电极表面生成含镁氧化物的膜电容和膜电阻造成的,容抗弧半径的大小对应材料耐腐蚀性能的优劣。如图8(b)所示,GNPs/Mg复合材料的容抗弧半径明显大于M1,说明添加石墨烯有助于复合材料耐腐蚀性能的提高。

表4 纯Mg和GNPs/Mg复合材料极化曲线测试数据Table 4 Polarization curves parameters of pure Mg and GNPs/Mg composites

纯镁和GNPs/Mg复合材料的Bode图,如图8(c)所示,纯镁和GNPs/Mg复合材料在低频处的阻抗值最高,GNPs/Mg复合材料特别是M2的阻抗值明显高于M1,阻抗值高表明添加石墨烯可以增大复合材料的电极表面发生电化学反应的阻力,使电极表面更耐腐蚀,说明在低频处材料有更好的钝化效果。同时,添加石墨烯增大了GNPs/Mg复合材料的相位角,相位角峰的移动与复合材料表面生成的平整致密的膜层相关,进一步表明石墨烯能起到有效地抑制复合材料腐蚀的作用。

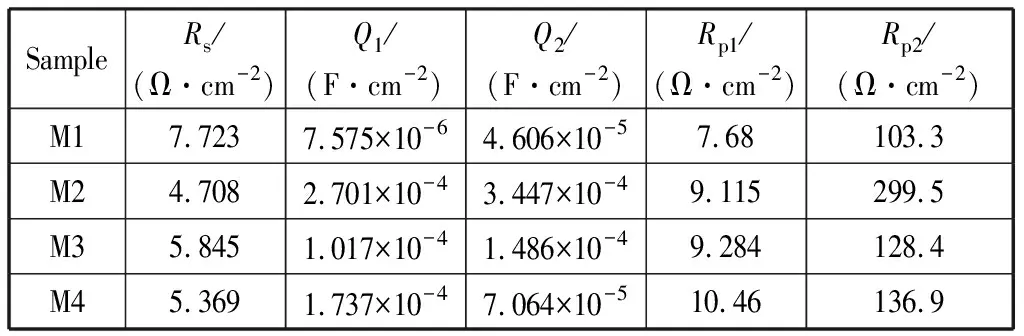

纯Mg和GNPs/Mg复合材料等效电路模拟如图8(d)所示,通过对材料的电化学阻抗谱(EIS)数据进行拟合,分析材料的电化学阻抗性能。表5为等效电路拟合后的纯Mg和GNPs/Mg复合材料的电化学阻抗谱数据,其中Rs为溶液电阻,Q1和Q2为恒相位元件,Rp1为材料表面形成的膜电阻,Rp2为材料表面形成的电荷传递电阻。金属电极与溶液之间界面上会产生电解质双电层,这是由于电解过程中荷电物质与偶极子的定向排列所致。双电层界面电容值的大小,是判断材料弥散效应的依据。

表5 纯Mg和GNPs/Mg复合材料电化学阻抗数据Table 5 EIS data of pure Mg and GNPs/Mg composites

如表5所示,材料的双电层界面电容(Q1,Q2)值大小依次为M2,M4,M3,M1,表明GNPs/Mg复合材料比M1的弥散效应弱,说明复合材料的表面光滑平整,形成了较致密的保护膜。由GNPs/Mg复合材料的膜电阻Rp1和电荷传递电阻Rp2可知,添加石墨烯使GNPs/Mg复合材料表面形成较为致密的保护膜,同时有效地提高复合材料的电荷传递电阻,提升了材料的电化学性能。

纯Mg和GNPs/Mg复合材料电化学腐蚀后微观形貌如图9所示,M1的表面出现较明显的腐蚀坑,M2,M3,M4表面的保护膜相对平整致密。这表明添加石墨烯使GNPs/Mg复合材料的表面变得不均匀,导致GNPs/Mg复合材料表面的电化学活化能发生变化,改变了材料表面的电荷传递电阻。其次,添加石墨烯改变了GNPs/Mg复合材料的晶体结构[17],导致复合材料在晶界和晶面的速度常数发生变化,降低了材料表面的弥散效应。因此,添加石墨烯能改善GNPs/Mg复合材料的耐腐蚀性能。

图9 纯Mg和GNPs/Mg复合材料电化学腐蚀后SEM图Fig.9 SEM image of electrochemical corrosion of pure Mg and GNPs/Mg composites

3 结论

采用机械合金化与电场压力激活辅助烧结工艺(field actived and pressure assited synthesis,FAPAS)相结合的方式,分别制备了纯Mg和GNPs/Mg复合材料。石墨烯质量分数为0.1%时,GNPs/Mg复合材料的热导率和电导率分别提高2.3%和14.6%,硬度和强度分别提高10%和21%,耐腐蚀性能提高89.1%.C原子与Mg(100)面的Mg原子之间能形成较高的差分电荷密度和很强的杂化、共价相互作用,降低基体材料的制备缺陷,提升GNPs/Mg复合材料的界面结合强度,增加基体材料的位错密度,提高材料在变形时晶界对位错移动的阻力,降低电流通过腐蚀电池两极间的电位差,增大GNPs/Mg复合材料的电极表面发生电化学反应的阻力,起到钝化复合材料表面的效果。随着石墨烯含量的增加,提高了复合材料界面的缺陷浓度,使复合材料的界面结合强度降低,导致GNPs/Mg复合材料的性能下降。因此,GNPs/Mg复合材料中石墨烯的最佳质量分数为0.1%.