不同焊接顺序对不锈钢复合管焊接接头性能影响

赵喜平,唐元生,张桂红,路 滨,张胜男

(中石化第十建设有限公司,山东 青岛 266555)

我国能源需求量日益增长,且加工的大部分油气资源含有 CO2、H2S 等酸性腐蚀成分,为确保管道具有足够的强度和耐腐蚀性,同时降低成本 ,内衬不锈钢复合管得到越来越广泛的应用。对于不锈钢复合板制压力容器来说,通常按先焊基层、后焊过渡层和复层顺序进行。但对于不锈钢复合管道,因施工条件所限,多数情况下需先焊复层,再焊过渡层和基层,标准上通常规定用过渡层25-13型不锈钢焊接材料焊接基层;如基层改用碳钢焊材焊接,会在基层与过渡层接合部位产生脆硬马氏体组织,在设备、管道运行过程中,受应力或疲劳载荷的作用,可能导致该处产生裂纹【2】。根据施工现场实际应用情况,对不锈钢复合管焊接顺序进行调研后,开展了多项焊接工艺试验,测试焊接接头力学性能、硬度等。本文对试验内容及结果进行了归纳总结,并加以分析,供大家探讨。

1 背景资料

新疆某采气厂油气集输系统天然气高温、高压、含CO2和少量H2S,压力为12.5 MPa,设计选用不锈钢复合管道。该项目2013年4月开始施工,井口回压部分更换为8.2 km不锈钢复合管。施工单位采用GTAW+SMAW方法焊接,即先采用不锈钢焊丝GTAW打底,再采用高铬镍不锈钢焊条焊过渡层,最后采用碳钢焊条填充和盖面。先期进行的焊接工艺评定也合格。新建不锈钢复合管道于当年9月工程完工并投入使用,至今运行平稳正常,没有出现腐蚀渗漏、焊缝开裂等现象。

江苏某设备厂生产的不锈钢复合板容器,其插入式接管与主体对接焊缝全部采用过渡层不锈钢焊材进行焊接,但经热处理后,焊缝产生裂纹。经研究分析后决定,打底层、过渡层仍采用相应的不锈钢焊材焊接,但基层在不锈钢过渡层焊缝上改用碳钢焊条施焊。这种工艺焊接的焊缝经热处理后未产生裂纹,且设备已使用一个周期,没有发现裂纹。

2 不锈钢复合材料几种焊接顺序工艺

以Q235+SUS321复合材料的焊接为例,将焊接顺序工艺分为A、B、C 3种进行说明【3】。

2.1 A顺序

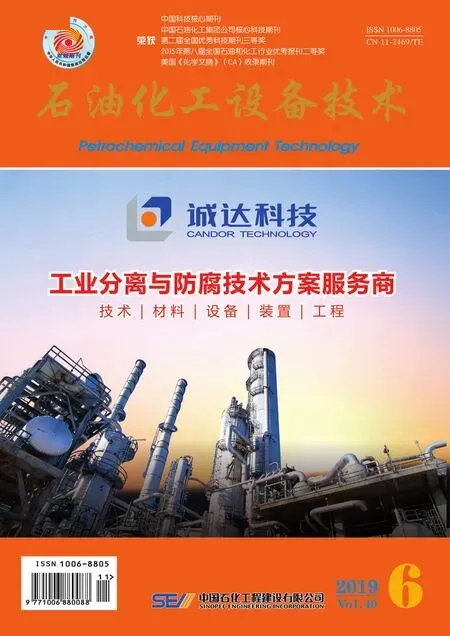

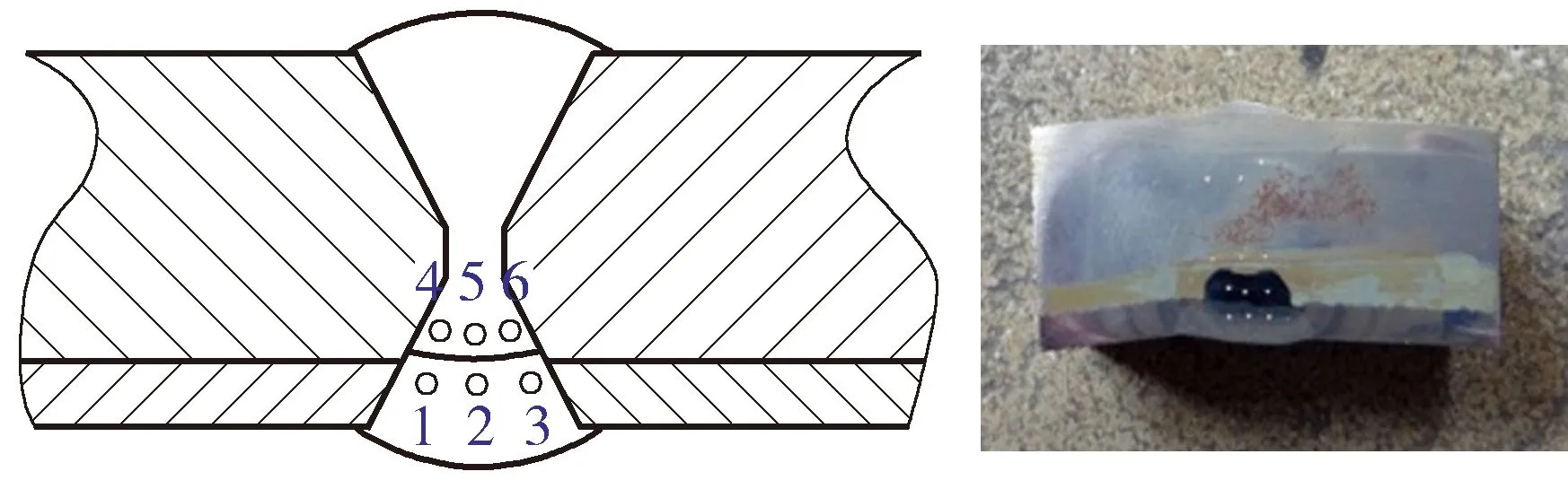

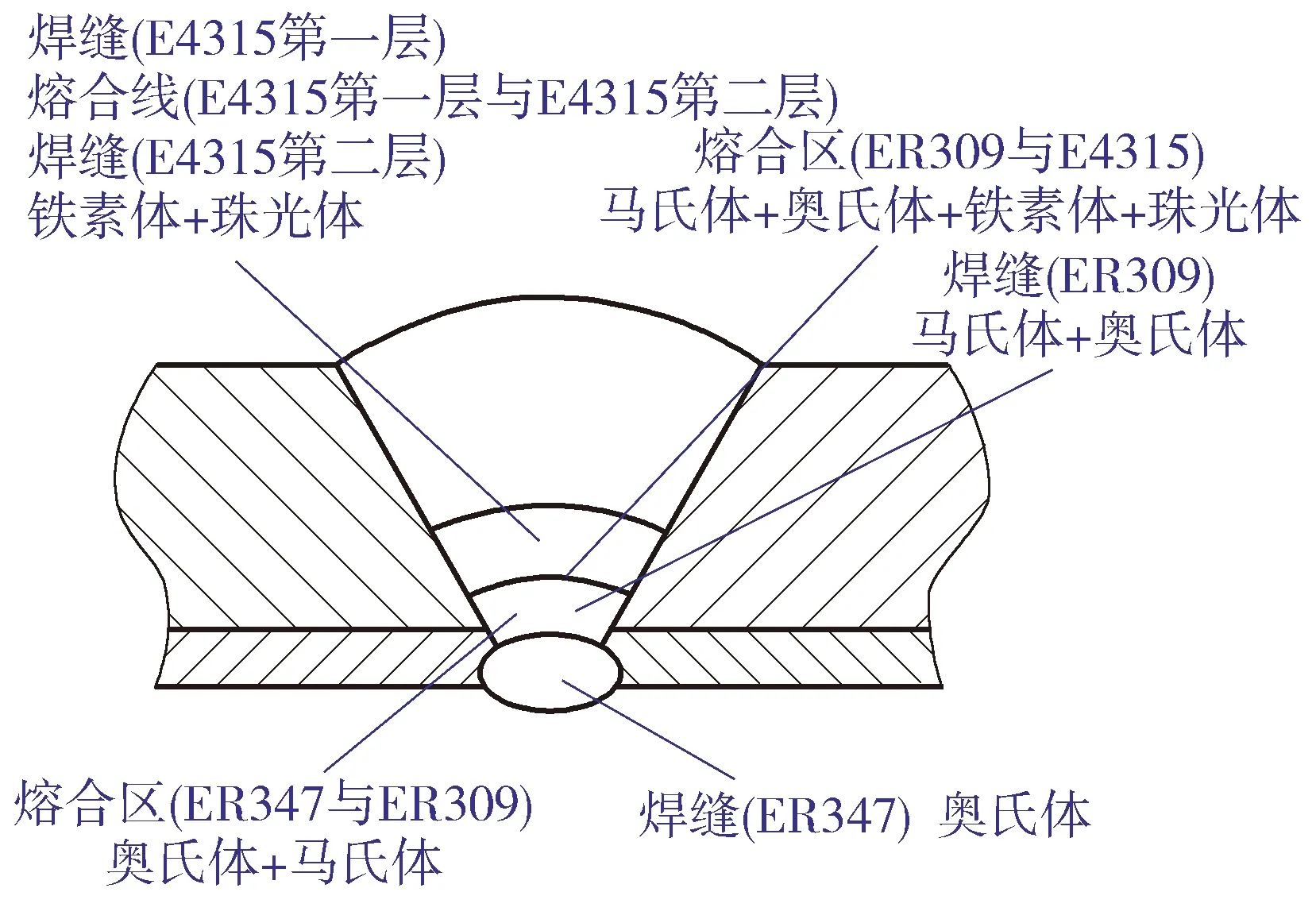

A焊接顺序为:先采用E4315焊条焊接基层,再采用E309-16焊接过渡层,最后采用E347-16焊接复层,如图1所示。

图1 A顺序焊缝

2.2 B顺序

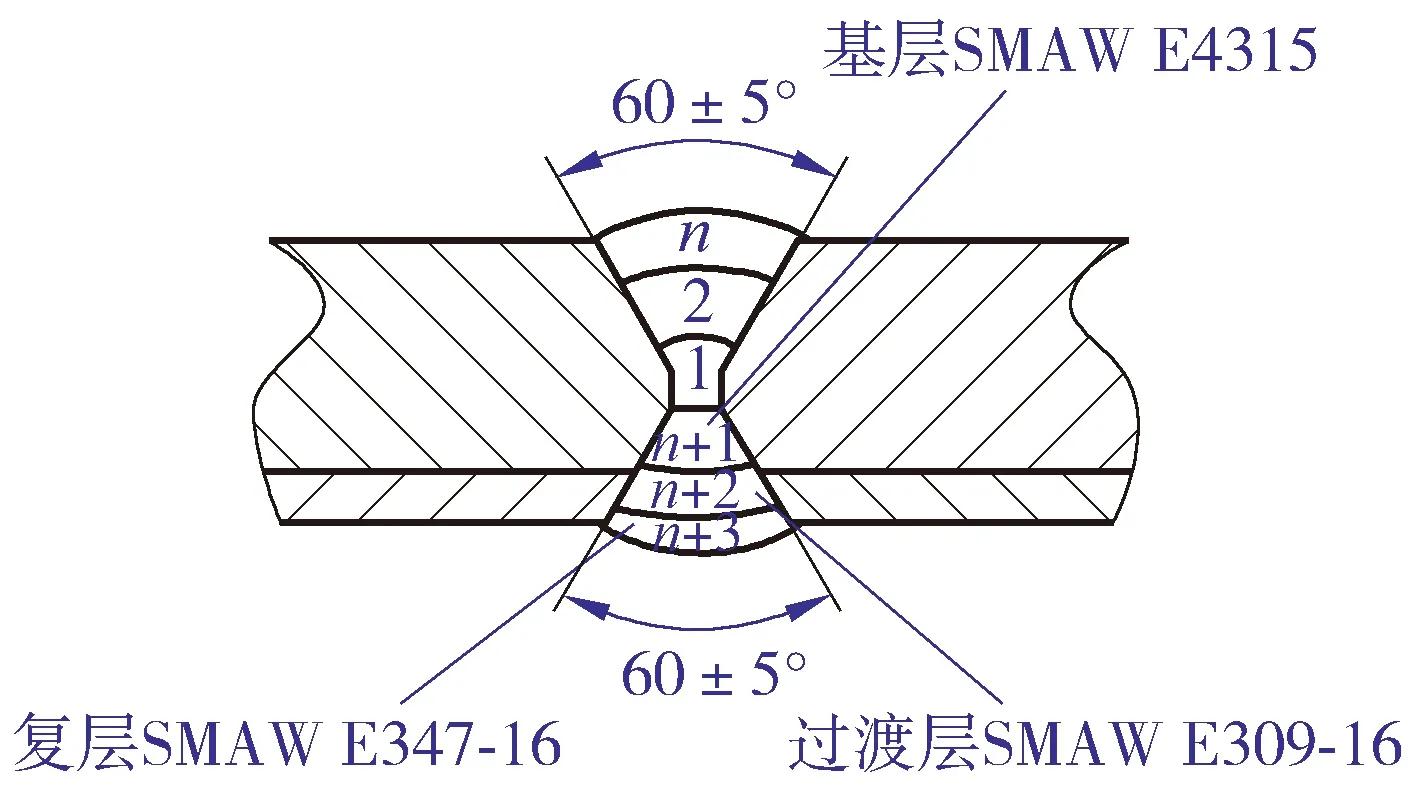

当条件受到限制时,需先焊复层,后焊过渡层和基层。此时可采用B焊接顺序,即先采用ER347焊丝焊接复层,然后采用高铬镍焊条ER309焊接过渡层、E309-16焊接基层,如图2所示。

图2 B顺序焊缝

2.3 C顺序

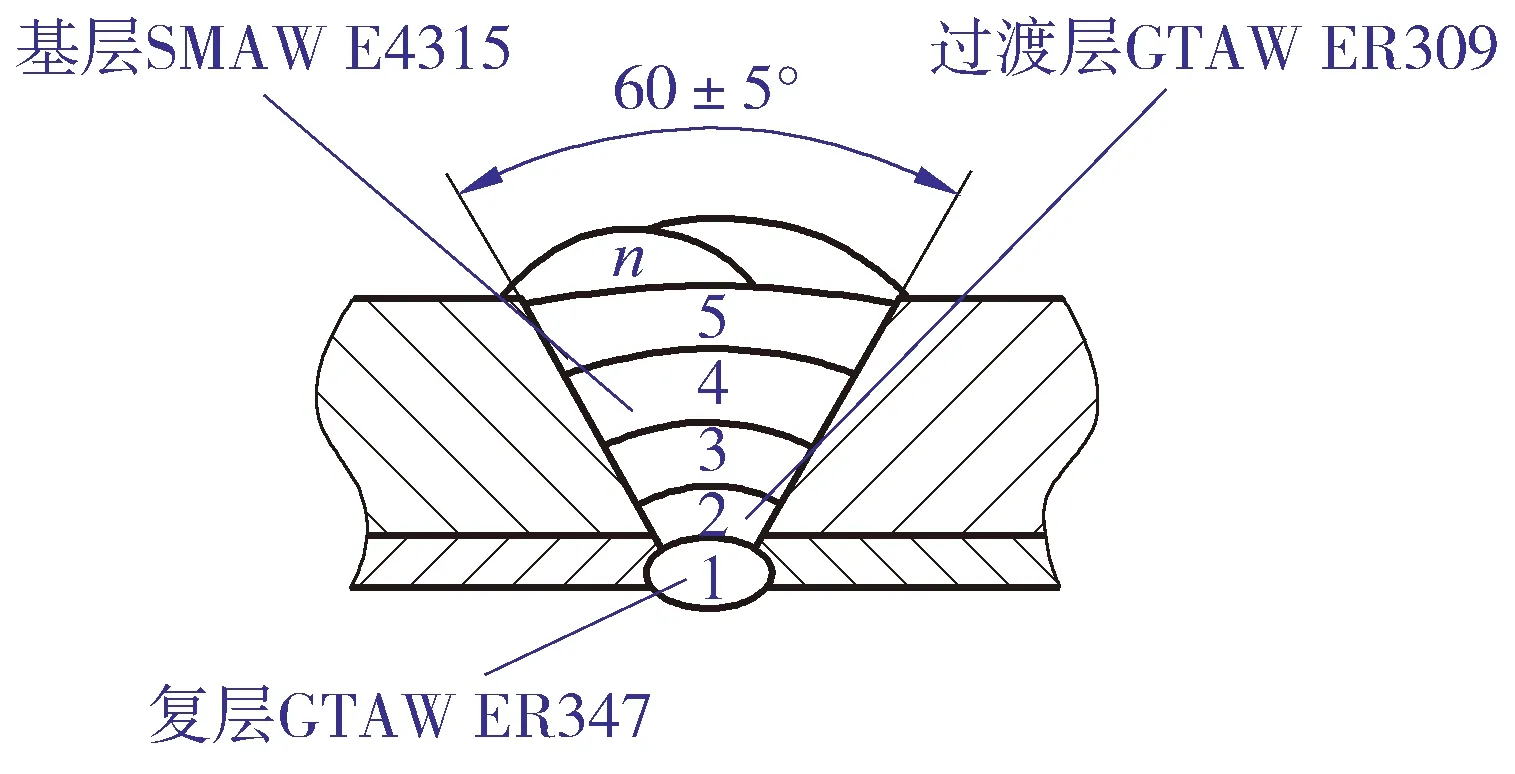

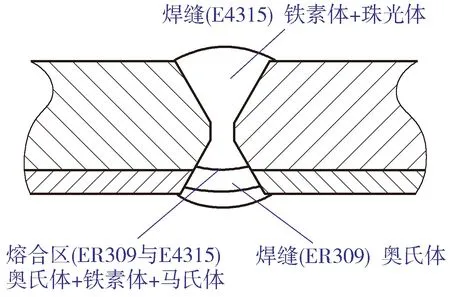

根据调研和工程实践,国内某些企业在“当条件受到限制” 时焊接复合材料,先采用ER347焊接复层,再采用ER309焊接过渡层,最后采用碳钢焊材E4315焊接基层,如图3所示。

图3 C顺序焊缝

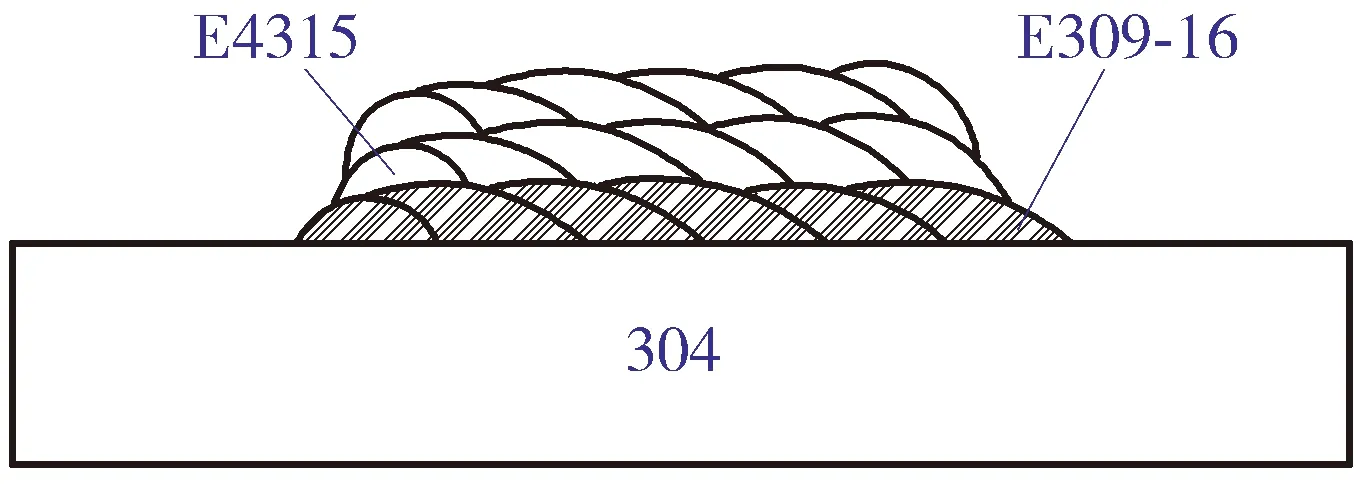

3 不锈钢上堆焊碳钢焊材试验

试板采用SUS304,先在1G位置采用φ3.2 mm的E309-16焊条堆焊2层,焊接电流为110~120A,电压为22~25 V,层间温度控制在150 ℃以下,每层厚为3~4 mm;再采用E4315焊条在此不锈钢过渡层上堆焊1~2层(见图4)。施焊过程中焊工未发现明显的未熔合、气孔、裂纹等缺陷。

图4 模拟试验项目示意

碳钢焊层采用砂轮机磨除,直至露出与不锈钢熔合处。分层进行PT检测,没有发现任何裂纹,见图5。

图5 堆焊碳钢层与不锈钢层熔合区PT检测

4 A、B、C顺序的焊缝性能对比试验

为方便试验取样,本次试验选用20R+SUS321材料复合板,厚度为(14+3)mm。焊前对焊工进行了详细的技术交底,强调了焊接顺序、焊接工艺参数、操作要点等,焊接过程中对坡口形式、组对参数、焊接实际参数进行详细的记录,以备试验结果分析。焊接接头拉伸、冲击及弯曲试样均按NB/T 47014标准制取。

4.1 A顺序焊接接头性能试验

4.1.1 拉伸试验

2个拉伸试样均塑断于母材靠近热影响区处(见图6),抗拉强度分别为492 MPa和502 MPa,满足标准要求。

图6 A顺序焊接接头拉伸试样

4.1.2 弯曲试验

焊接接头按弯曲半径4a(a为试样厚度)进行180°弯曲试验后的试样见图7。由图7可以看出:不锈钢焊层和碳钢焊接结合区熔合良好;但有2组试样弯曲时出现长度小于1.5 mm的裂纹,经分析为焊接气孔缺陷造成;在不锈钢焊层与碳钢焊层结合处出现不同程度的弯曲鼓包现象,面积约为4~6 mm2。针对此现象进行分析座谈认为,在此部位可能产生了少量低碳马氏体。低碳马氏体具有“自回火”特性,硬度会略高于接头中其他部位,但韧性良好。

图7 A顺序焊接接头弯曲试样

4.1.3 冲击试验

取基层焊缝金属10 mm×10 mm×55 mm的V型缺口冲击试样进行冲击试验,结果显示,常温KV2平均值为141 J,单个试样的最小值为88 J。

4.1.4 硬度检测

在焊缝截面的过渡层侧、基层侧及两者结合部位分别进行硬度检测(见图8),结果显示,结合部位硬度最大值为192 HV2,这也与侧弯试验结果相吻合。

图8 A顺序焊缝硬度检测分布

图9 A顺序焊缝微观金相组织示意

4.1.5 金相组织

ER309+E4315焊缝的结合区在不锈钢焊层侧经金相检验,结果显示,其组织为奥氏体+少量铁素体+少量马氏体(见图9)。

4.2 B顺序焊接接头性能试验

4.2.1 拉伸试验

2个拉伸试样均塑断于热影响区(见图10),抗拉强度分别为484 MPa和486 MPa,满足标准要求。

图10 B顺序焊接接头拉伸试样

4.2.2 弯曲试验

焊接接头按弯曲半径4a进行180°弯曲试验后的试样见图11。由图11可以看出: 4件弯曲试样不锈钢焊层和碳钢焊层熔合良好,没有出现剥层现象,但2个试件在焊缝边缘出现长度小于1.6 mm裂纹,判断是微小焊接缺陷造成的。

图11 B顺序焊接接头弯曲试样

4.2.3 冲击试验

分别从基层焊缝金属和热影响区取10 mm×10 mm×55 mm的V型缺口冲击试样进行冲击试验,结果显示,焊缝金属常温KV2平均值为80 J,热影响区常温KV2平均值为150 J。

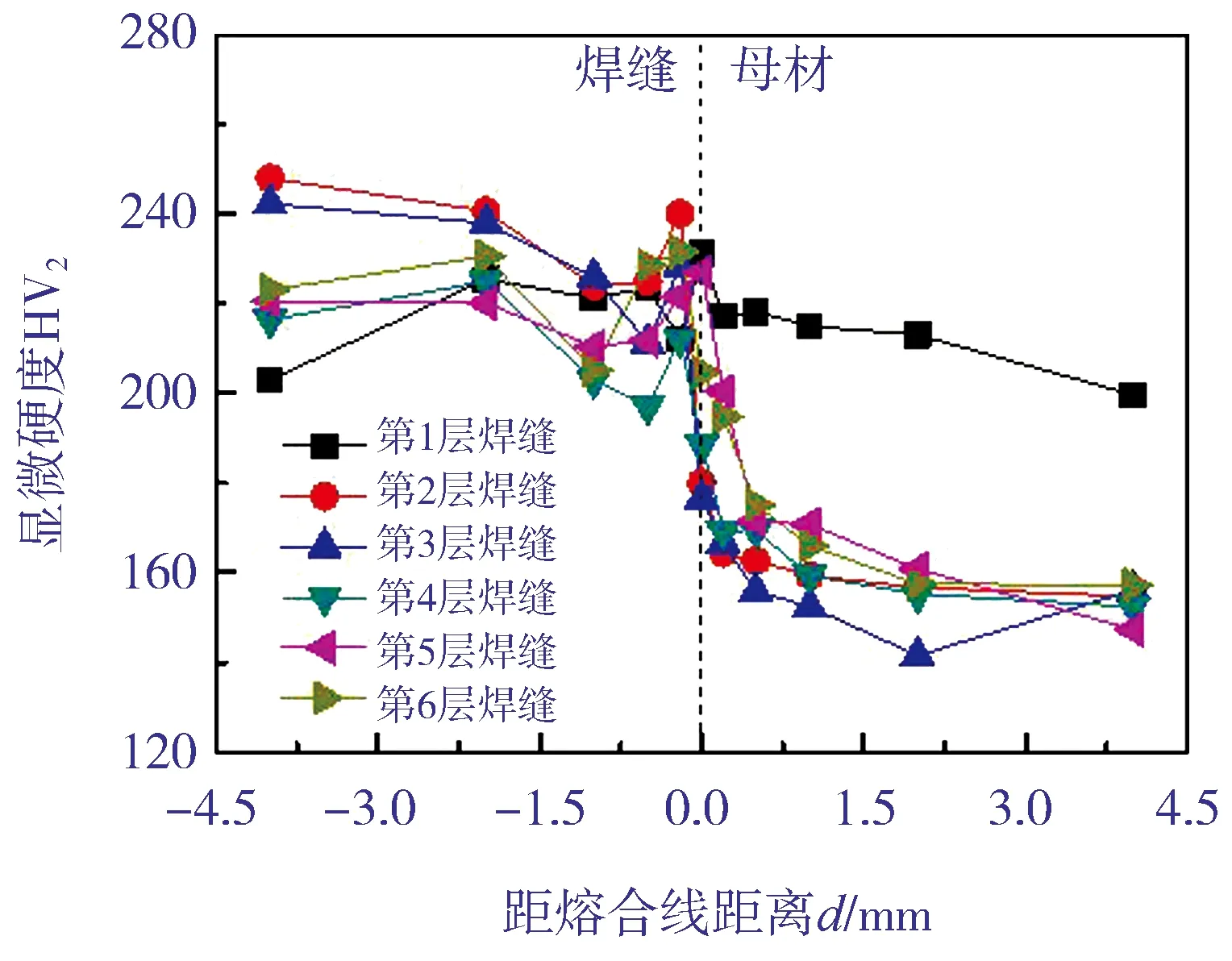

4.2.4 焊缝截面硬度检测

焊缝截面硬度检测见图12。由图12可见,其硬度值在190~240 HV2之间,每层焊缝金属基本上均为奥氏体树枝晶,硬度值变化不大。

图12 B顺序焊缝截面硬度检测

4.2.5 金相组织

复层焊缝、过渡层焊缝熔合线、基层焊缝区域金相组织均为单相奥氏体(见图13)。

图13 B顺序焊缝微观金相组织示意

4.3 C顺序焊接接头性能试验

C顺序的焊缝是重点研究的对象,编号为C-1。采用碳钢焊条E4315在ER309过渡层上焊接时,焊工感觉铁水流动性良好,没有明显的未熔合、气孔、裂纹等缺陷产生,焊缝成形、熔合良好;对其表面进行PT检测,结果显示,无焊接缺陷。

4.3.1 拉伸试验

从图14所示的2组拉伸试样观察发现:其均在热影响区呈塑性断裂;焊缝、熔合区、母材清晰;在焊缝的碳钢焊层与不锈钢焊层过渡区域出现高硬组织,形成直径为20~30 mm2的鼓包。

图14 C-1顺序焊接接头拉伸试样

4.3.2 弯曲试验

从图15所示的焊接接头弯曲试样观察发现:不锈钢焊层侧焊接熔合良好,碳钢焊层侧大部分熔合良好,不锈钢和碳钢熔合区熔合良好,没有出现弯曲裂纹;但是全部弯曲试样都在碳钢焊层和不锈钢焊层结合区域出现面积为20~30 mm2的弯曲鼓包,这是由于在此区域产生了高碳马氏体组织,在弯曲试验过程中其延伸率与周围金属不一致造成的。

4.3.3 冲击试验

分别在基层侧焊缝金属和热影响区取10 mm×10 mm×55 mm的V型缺口冲击试样进行冲击试验,结果显示:焊缝区常温KV2平均值为56 J,相比A顺序焊缝金属的141 J下降较多,这与局部产生了高碳马氏体有关;热影响区常温KV2平均值为181 J。

图15 C-1顺序焊接接头弯曲试样

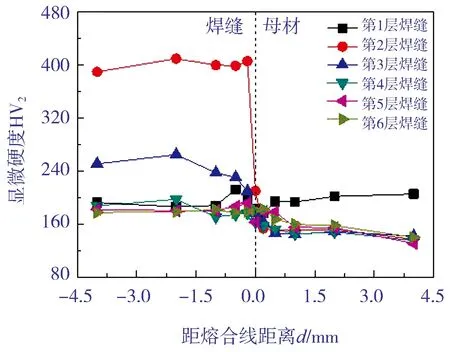

4.3.4 焊缝硬度检测

焊缝金属截面的硬度检验试样见图16。从试样观察发现:焊缝、熔合区、母材熔合良好,未发现裂纹;但用碳钢焊条在不锈钢上焊接的熔合区出现比较明显的“白色区域”,面积为20~30 mm2,经检测该区硬度值为382/375/376 HV2。通过舍夫勒组织图也可看出【1】,第3~6层的焊缝虽采用碳钢焊条填充,但第3层和第4层焊缝由于产生了高碳马氏体,焊缝硬度明显高于母材和其他道次的焊缝。

C-1顺序焊缝截面硬度检测见图17。

图16 C-1顺序焊缝硬度检验试样

图17 C-1顺序焊缝截面硬度检测

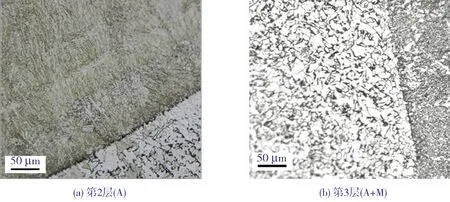

4.3.5 金相组织

C-1顺序焊缝微观组织分布如图18所示。试样经腐蚀后, 复层、 基层界限清晰, 但碳钢焊层与不锈钢焊层的过渡区组织较为复杂, 如图19所示。

5 验证性焊接试验

为了验证C顺序焊缝出现的高硬度组织区域,又增加了C-2和C-3两组验证性试验。

编号C-2: C-1顺序的重复验证试验,焊接材料、工艺与C-1焊接试验方法完全相同。

编号C-3:1层GTAW ER347;2层GTAW ER309;3层AWS ER70S-G;4层E4315。该试验考虑到E4315焊条焊接熔深较大,直接在ER309焊层上施焊,会增加对不锈钢焊层的稀释,故改用GTAW在过渡层上施焊,以减少对不锈钢焊层的稀释。采用碳钢焊丝GTAW在不锈钢焊层焊接时,未发现裂纹,铁水流动性良好。

图18 C-1顺序焊缝微观组织分布示意

图19 C-1顺序焊缝截面微观组织

对C-2、C-3顺序焊缝分别按照上述试验项目进行了试验。通过对比发现,3组焊接试件均在碳钢焊层与不锈钢焊层的过渡区产生了高硬化区,通过改变工艺、焊接材料等方式都不能使其得到有效改善。

6 疲劳试验

通过疲劳试验对不锈钢复合材料3种不同焊接顺序工艺 (A、B、C顺序焊缝)对接接头抗疲劳性能差异进行比较如下。

6.1 试验方法和参数

参照GB/T 3075—2008《金属材料疲劳试验轴向力控制方法》对焊接接头进行脉动拉伸疲劳试验。试验时频率为10 Hz,应力比R为0,应力范围为0~150 kN,最大应力为353 MPa(约为抗拉强度的73%)。

试验结果见表1。

表1 不锈钢复合材料3种焊接顺序焊接接头疲劳试验统计

从表1疲劳试验循环次数对比可看出,C顺序焊缝的疲劳强度介于A顺序焊缝和B顺序焊缝之间,说明C顺序焊缝在长周期的运行中抗疲劳性能较强。

7 针对C顺序需进一步研究的工作

7.1 硬化层的冲击试验

在硬化层取5 mm×10 mm×55 mm小冲击试样,进一步考察硬化层对冲击韧性的影响。

7.2 硬化层的弯曲试验

将试板进行加工,使硬化层置于弯曲试样的表面,再进行面弯或背弯试验,观察在硬化层是否会产生裂纹。

7.3 硬化层的疲劳试验及断裂韧性试验

在疲劳试件上预制一个缺口,相当于裂纹源,使尖端位于硬化层,观察疲劳裂纹扩展情况。也可对硬化层进行断裂韧性试验,测定其CTOD特征值,并观察其是否会产生脆性断裂。

7.4 持续跟踪先使用的C顺序焊缝

持续跟踪了解正在运行的C顺序焊缝的使用情况, 阶段性截取试件进行分析, 观察C顺序焊缝在一个运行周期、甚至多个运行周期产生的变化。

8 结语

公司对不锈钢复合材料不同焊接顺序工艺进行了探索性焊接试验, 并委托检测单位和高校进行焊缝理化性能和金相组织分析试验。从工艺试验、 焊缝组织分析结果来看, 没有出现碳钢焊材在不锈钢上施焊就会出现裂纹的现象,可能因试验时缺少应力及扩散氢条件。同时按照NB/T 47014—2011《承压设备焊接工艺评定》进行了6组焊接试验, 其弯曲、 拉伸、 冲击试验结果均满足标准要求, 但采用碳钢焊材在不锈钢焊层上焊接的过渡区域出现了高碳马氏体硬化组织, 硬度值近400 HV2, 这对焊缝在使用过程中的影响有待进一步研究。