片烟加料筛分工序过程优化研究与应用

林敏,温延,刘兴乐,王芳

湖北中烟工业有限责任公司武汉卷烟厂,武汉市东西湖区金银湖办事处环湖路51号 430048

制丝加料工序是卷烟生产的重要环节,加料工序的工艺任务是依据产品配方设计的要求,对配方原料和模块准确、均匀地施加料液,使得料液充分被烟叶吸收。加料对于发挥烟叶原料潜质、改善烟叶不良缺陷以及提高料液有效利用率和制丝生产效率等都有直接的影响[1-10]。在制丝生产过程中,由于贮存或运输等原因,松散回潮后的烟片中会有一定量的烟灰以及碎叶片,目前,在片烟加料筛分工序常采用振动筛分机对叶片进行筛选,将6 mm以下的烟片筛出不进入加料工序中,经皮带输送机在加料设备出口与加料处理的叶片进行混合,送入储叶柜中,然后经过后续工序加工。若6 mm以下烟灰及碎烟末进入到加料工序中,容易影响加料均匀性及加料质量。因此,片烟加料筛分工序的研究也越来越受到人们的重视[11-15]。

肖春菊等对筛网结构进行了改进,改变了网孔形状,扩大了筛网孔径,保证了筛分畅通,提高了筛分效率[11];岳先领等将加料机前的振筛网孔径由6 mm加大至12.5 mm,使筛出的12.5 mm以下的游离烟片不经过加料工序而直接与加料后的大叶片混合进入贮叶柜,基本消除了叶片料液斑点,达到了既提高工艺加工质量又降低消耗的目的[12];马秀舫等在槽体后部增加吹管,清洁网板的网孔,去除槽体上的烟末结块,保证烟草物料质量[13];朱东风改变筛网孔径,解决振动筛分机筛网网孔在运行过程中堵塞,造成筛分效率下降、卷烟端部落丝量和烟支含末率超标等问题;赵亚攀设计的多层网面多自由度新型振动筛分机,融合了传统振动筛分机与新型筛分机的优势,结构新颖合理,安装角度、振动筛筛面倾角与筛面轨迹、抛掷强度、振动幅值等工作参数都达到较好的配合,筛分效率较高,筛分效果明显[14];马鲁豪等对传统筛分机构进行了结构上的创新改进,加入初步筛分装置,提高了筛分装置的自动化程度及其筛分效率,同时,该设备通过移动一体化设计,其工作适应能力强,主要适用于临时性、工作周期短、工作地点不断变化的场合[15]。

目前,采用的振动筛分机设备不便于保养,长期运行后将导致筛分效率大大降低,影响加料的均匀性及加料质量。因此,本文设计了筛分取样双用途振动筛分机,同时对现有加料筛分工序路线进行了优化,有利于提高保养效率,同时实时监测筛分情况,保障加料的均匀性,实现制丝加料工序过程质量的提升。

1 加料筛分工序过程质量的优化

1.1 新型振动筛分机设计

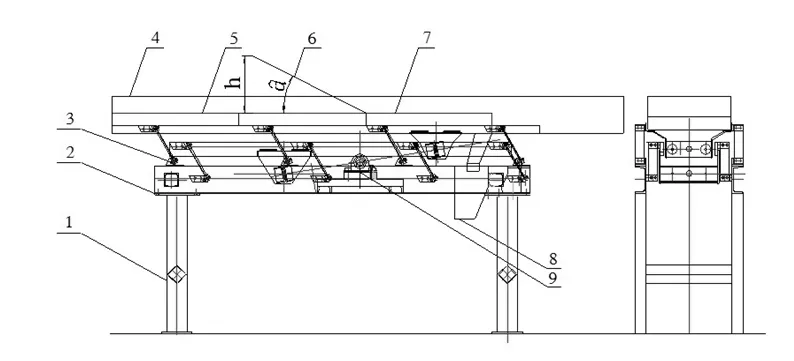

新型振动筛分机通过改变筛网板的状态,实现筛分和取样双用途。主要结构包括支腿、机架、弹片、槽体、筛网板、落料斗、振动机构。筛网板有两层,第一层筛网板分为三个筛网板组成,依次排列且可转动安装在槽体内,第一个筛网板和第三个筛网板能够逆时针开启,第二个筛网板能够顺时针开启,第一个筛网板、第二个筛网板、第三个筛网板与水平面的呈最大夹角a时对应的高度大于物料被振动筛分机抛洒的最大高度,落料斗位于靠近出料口位置。

1.1.1 筛分功能分析

将三块筛网板都合上,即筛网板与水平面的夹角为0度,物料经进料端进入振动筛分机内,在输入物料的过程中,振动筛分机的第一层筛网板不断地进行筛分,将小于第一层筛网板孔径的物料筛入第二层筛网上,第二层筛网板将小于其孔径的物料筛除,如图1所示。

1.1.2 取样功能分析

将中间位置的筛网板打开,前后两端筛网板合上,物料进入振动筛分机后,经第一筛网板,到第二筛网板的位置落下,经落料斗落下,实现取样,如图2所示。本振动筛分机的筛网板便于清洗,有利于提高保养效率。

2 加料筛分工序路线优化

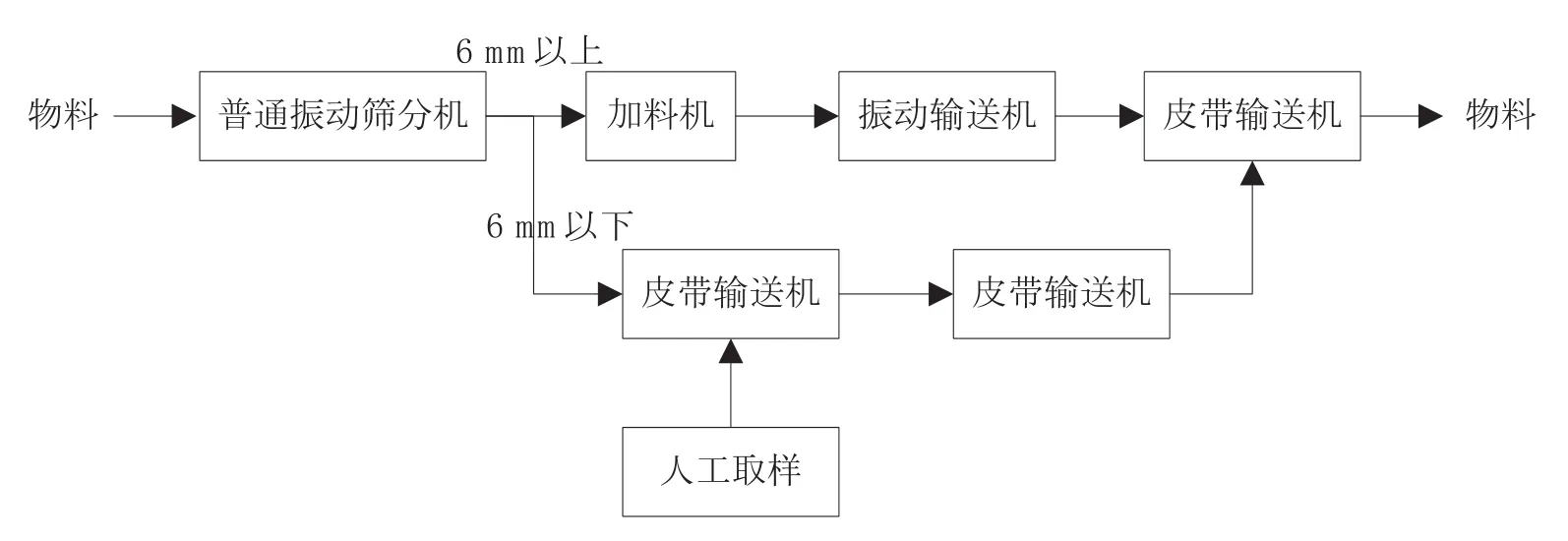

2.1 改进前加料工序路线

物料在经过新型振动筛分机,将小于6 mm的叶片筛出,不经加料工序处理,直接经皮带输送机输送至加料设备出口处。大于6 mm的叶片经加料工序处理,由加料设备出口送出,与小于6 mm的叶片混合,送入储叶柜。当需要检测烟叶时,人工从皮带输送机取样检测,如图3所示。

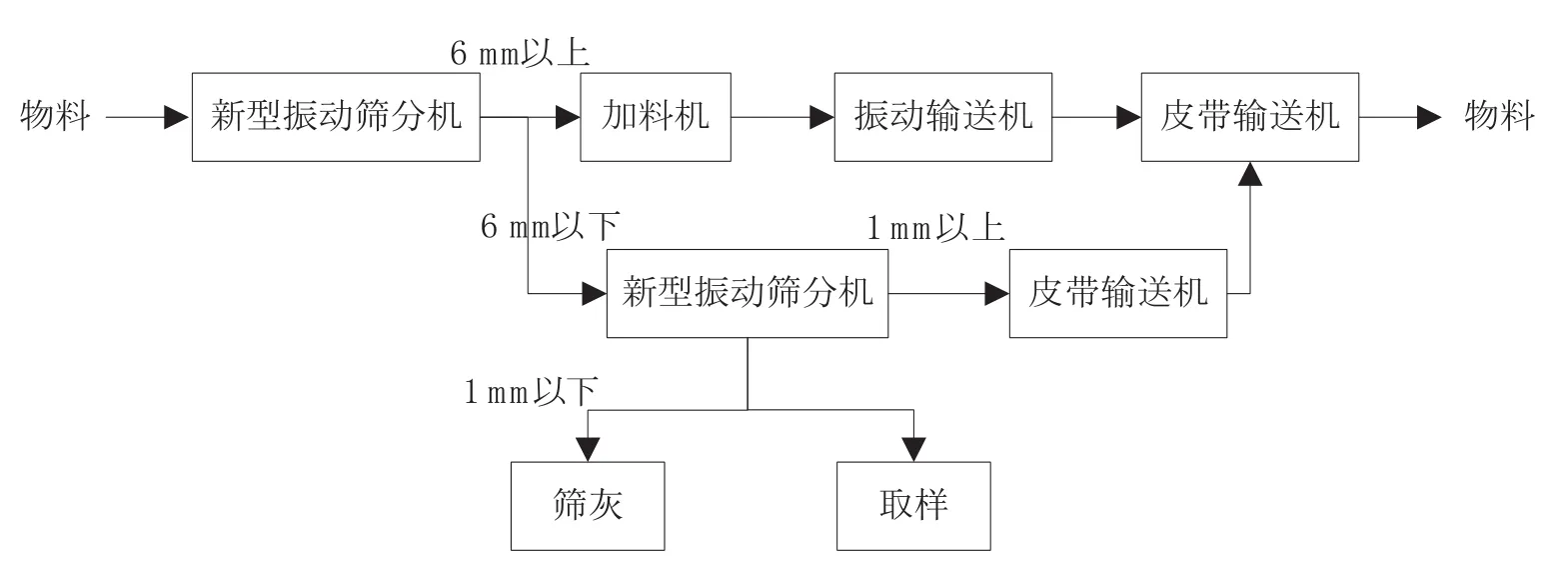

2.2 改进后加料工序路线

物料在经过新型振动筛分机,将小于6 mm的叶片筛出,不经加料工序处理,再经新型振动筛分机,将小于1 mm的烟灰及碎叶片筛除,大于1 mm的烟叶经皮带输送机输送至加料设备出口处。将大于6 mm的叶片经加料工序处理,由加料设备出口送出,与大于1 mm,小于6 mm的叶片混合,送入储叶柜。当需要检测烟叶时,应用新型振动筛分机取样功能实施检测,如图4所示。

图2 新型振动筛分机取样时的结构示意图Fig.2 The diagram of the new vibrating screen classifier when sampling

3 试验结果与分析

图3 改进前加料工序路线Fig.3 The strip casing and sieving process before optimization

图4 改进后加料工序路线Fig.4 The strip casing and sieving process after optimization

将新型振动筛分机应用在加料工序路线中,如图5所示。第一级筛分机为双层筛网机构,圆孔直径分别为15 mm,6 mm。第二级筛分机为单层筛网机构,圆孔直径为1 mm。经过生产跟踪,新型振动筛分机易于保养,筛网网孔基本保持通畅。通过改进实施,维护效果比改进前大为改观,新型振动筛分机筛网的应用将保养时间由原来1 h,需维修工协助,缩短至0.5 h,操作人员即可完成保养工作,降低了劳动强度,提高了保养效率。在生产过程中能够实现筛灰、取样功能,同时可实时监测筛分情况,保障筛分效果。

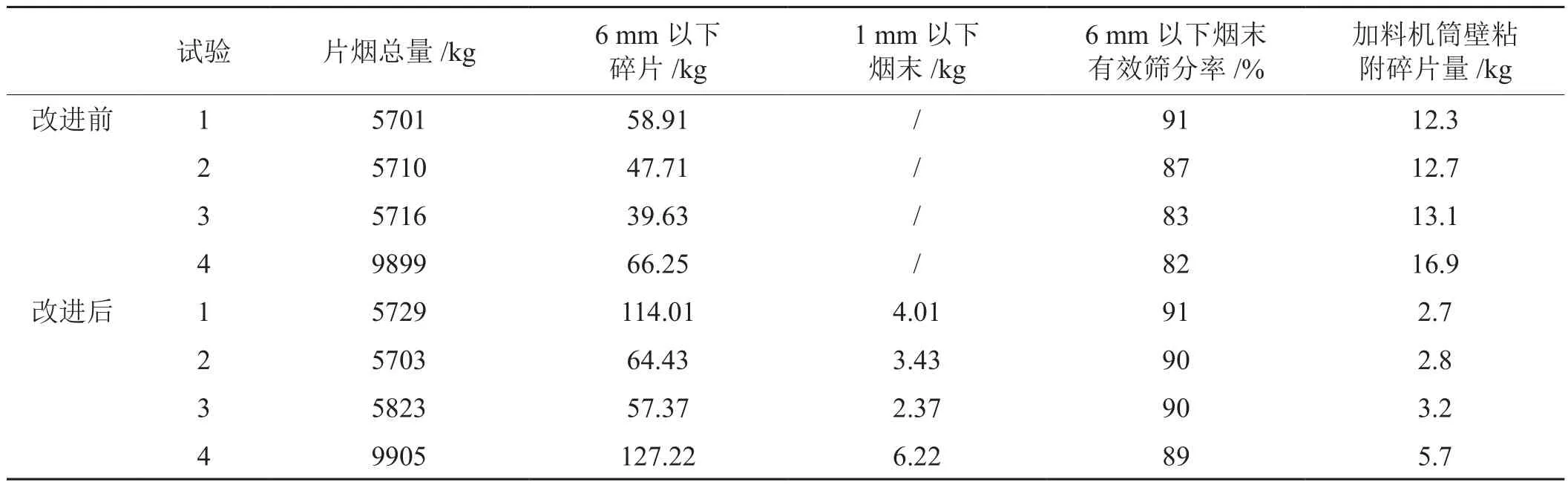

为保证在筛分设备通透、筛分可靠的情况下,筛出的物料量的稳定,且结构比例的稳定,对振动筛分机深度保养清洁后,记录同一个牌号的片烟加料工序路线改进前、后连续生产时各批次筛分效果情况,如下表1所示。

图5 新型振动筛分机实物图Fig.5 The picture of real product of the new vibrating screen classifier

表1 改进前、后数据统计表Tab.1 The statistical table before and after optimization

由表1可知:1)改进后6 mm以下碎片及烟末量有了显著提升,这是由于新型振动筛分机第一层筛网板为活动式结构,相比于普通振动筛分机,新型振动筛分机的第一层和第二层筛网板更加便于保养清洁,有利于保障筛分机筛网通畅;2)改进后的加料工序路线将小于1 mm的烟灰及碎叶片进行有效筛除,提高了1 mm以下烟末筛分率;3)改进后加料机筒壁粘附碎片量更加稳定,这是由于新型振动筛分机易于清洁保养,筛网板良好的清洁状态保证了筛分率,与原设备工况相比,减少了进入加料筒内的碎片量。

4 结论

通过设计双用途振动筛分机,同时对现有加料筛分工序路线进行优化,优点如下:

1)新型振动筛分机便于保养清洁,有利于保障筛分机筛网通畅,同时降低了劳动强度,提高了保养效率。

2)能够实时监测筛分情况,实现筛灰取样双用途;

3)由于新型振动筛分机筛网板便于清洁保养,通孔率高,使得6 mm以下烟末有效筛分率更加稳定,保持在90%左右,保证了筛分效果的稳定;

4)与原设备工况相比,筛分效果的稳定使得进入加料筒内的碎片量减少了,改进后加料机筒壁粘附碎片量更加稳定。