典型激光熔覆技术装备及其在矿山机械上的应用

杜学芸,澹台凡亮,田洪芳,候庆玲

(山东能源重装集团大族再制造有限公司,山东新泰 271222)

0 引言

就激光产业的发展方向而言,追求高效使得激光器朝着功率越来越大的趋势前进,激光加工装备朝着越来越智能化的趋势前进。当前各国家均将研究开发新型高功率、高光束质量的大功率半导体激光器作为一个重要研究方向,万瓦级大功率半导体激光器应用市场需求旺盛[1-3],但在高功率激光器方面,先进技术掌握在发达国家,中国的市场份额大部分被国外先进技术占领,国内企业需要奋起直追[4,5]。

当前,智能制造也成为全球新一轮制造变革的核心内容和当今世界各国经济发展竞争的焦点,世界各国纷纷加快谋划和布局,积极参与全球产业再分工[6]。智能制造整个过程中将智能装备(包括但不限于机器人、数控机床、自动化集成装备等)通过通信技术有机连接起来,实现生产过程自动化;并通过各类感知技术收集生产过程中的各种数据,通过工业以太网等通信手段,以及各类系统优化软件提供生产方案,实现生产方案智能化[7]。

本文仅以矿山机械典型零部件的再制造领域为例,围绕激光加工技术的发展进行综述,主要涉及激光器、激光加工技术装备以及典型应用。

2 典型技术装备开发

2.1 大功率激光加工装备及其智能化

2.1.1 半导体激光加工系统

大功率激光器的研制是一个光、机、电、热多学科综合的研究工作,光学系统、复杂的电控驱动系统、温控系统都是被严格保密的对象。能够提供超强功率半导体激光器的国家不多,除了美国、德国之外,我国一直在若干核心领域积极展开深入研究,但研究成果一直未有系统性的突破。

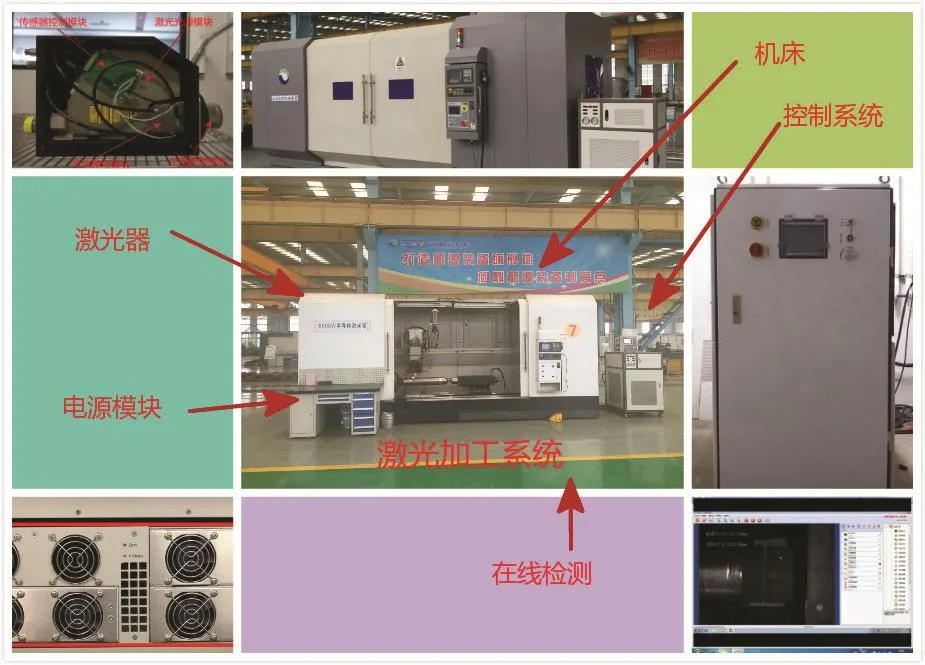

鉴于工业化应用需求,需持续提升激光器的功率并保障高功率激光器运行稳定性;通过激光器的光学设计及合束技术提升光学系统的可靠性,开发4kW-10kW大功率半导体激光器,并集成激光加工系统。图1所示为半导体激光加工系统,该系统主要由大功率半导体激光器、电控水冷一体机、机器人、配套加工机床、底座、围栏(配有激光防护玻璃观察窗)及其他辅助设备共同构成。因激光器功率不同配套系统各有不同,形成了3000-10000W系列大功率激光加工系统,可实现对各种轴类、曲轴、平面类、圆盘类等多种外形零件的激光熔覆。

图1 半导体激光加工系统Fig.1 Semiconductor laser processing system

2.1.2 大功率激光智能生产线

大功率半导体激光器智能化生产线采用全自动智能控制系统,该系统通常由大功率半导体激光器、复杂电控系统和精密数控机床构成,是一套集材料物理、复杂精密光学、精密电路设计、多元信息处理、复杂系统控制、精密机械系统为一体的多学科交叉、多工种融合的复杂现代化系统。采用激光智能引导AGV小车自动上下料,可实现无人化生产作业。全自动智能控制系统分为半成品工件库单元、桁架机械手单元、手爪库单元、机床激光熔覆单元、成品工件库,具备远程监测、在线质量检测功能,可24小时连续运行,自动完成液压单体支柱的中缸、小柱等工件的自动化生产,加工效率提升约5倍。

2.2 3D打印装备及技术

3D打印技术是“增材制造”的主要实现形式,“增材制造”无需原胚和模具,就能直接根据计算机图形数据,通过增加材料的方法生成任何形状的物体[8]。目前,3D打印技术主要被应用于工业制造、航空航天、国防军工等,可对形状复杂、尺寸微细、性能特殊的零部件、机构进行直接制造。

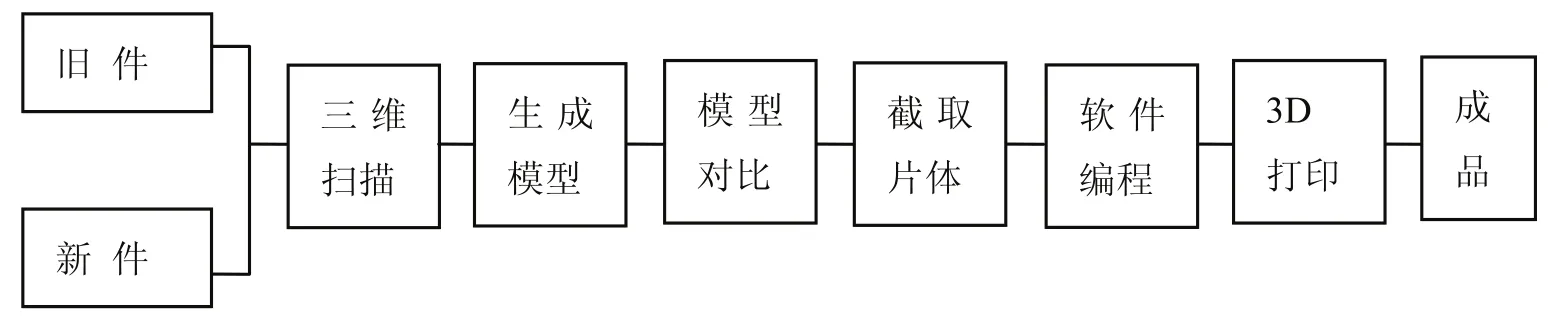

大功率激光3D打印系统由大功率光纤激光器、同轴送粉器等组成,以机器人、3D打印专用机床为载体,可进行三维激光熔覆制造与再制造、3D打印快速成型等高端激光加工作业,可对形状复杂的工件进行增材制造。图2为3D打印流程,对待加工件(包括旧件和新件)进行预处理,去除表面锈蚀及污渍,首先使用三维扫描设备对工件三维尺寸进行扫描形成工件轮廓的整体点云数据,构建拓扑结构的三角形网格模型,然后将该测量模型与CAD模型进行对比,获得需要进行修复加工的三角网格模型,并进行分层切片计算与加工路径规划,输出机器人修复加工路径代码程序。轴类、盘类、壳体类及平板类破损零件三维几何形状可以在线测量,生成待修复部位的加工路径,实现3D打印精准修复。

图2 3D打印流程Fig.2 3D printing process

2.3 激光-电弧复合焊接技术装备

结合激光焊和传统焊两种技术优势开发了激光复合焊机器人加工系统,该系统主要包括激光器、二氧化碳气体保护焊机、行走机构,激光在电弧前焊缝的上表面成形均匀且饱满美观,特别是在焊接速度较大的情况下效果更明显。表1为激光复合焊接技术和传统焊接技术的对比。激光焊接具有焊缝深宽比大、热影响区窄、焊接速度快、焊接线能量低、焊接变形小、聚焦后的光斑直径小(0.2~0.6mm)和能量密度高(106W/cm²)的特点[9],但是对焊接接头装配精度和间隙要求高,焊缝易出现气孔、焊缝夹渣和咬边等缺陷,设备投资大,能量转换效率低。而常规的熔化极电弧焊虽然焊量大、熔深小、热影响区大、焊接变形大,但是设备投资小,对间隙不敏感,能填充金属。将激光和电弧两种热源的优点集中起来,可弥补单热源焊接工艺的不足。

表1 激光复合焊接技术和传统焊接技术的相对比较Table1 Relative comparison figures of laser composite welding technology and traditional welding technology

2.4 高速熔覆技术装备

随着激光熔覆技术的发展和应用,生产成本已经成为阻碍该技术行业推广应用的最主要因素。在成本核算方面,激光熔覆技术多年来均与电镀技术相比较,激光熔覆的成本大致是电镀成本的6倍[10],时至今日仍然有一定的差距,因此传统激光熔覆技术完全替代电镀还需要时日。进一步探讨发现,效率低是导致高成本的一大原因,可以说制约传统熔覆技术大规模推广的最大瓶颈即是效率。为了提升生产效率,德国弗劳恩霍夫激光技术研究所(Fraunhofer ILT)和亚琛工业大学(RWTH-Aachen)的研究者开发出了一种超高速激光熔覆技术,可以在短时间内实现大面积涂层的快速制备,单层熔覆层厚度极薄,可以获得高精度成形[11]。国内部分企业也开发出了具高速熔覆特征的激光熔覆设备,但粉末利用率和熔覆速率等与国外存在较大差距[12]。

2.4.1 高速熔覆工业化应用技术装备

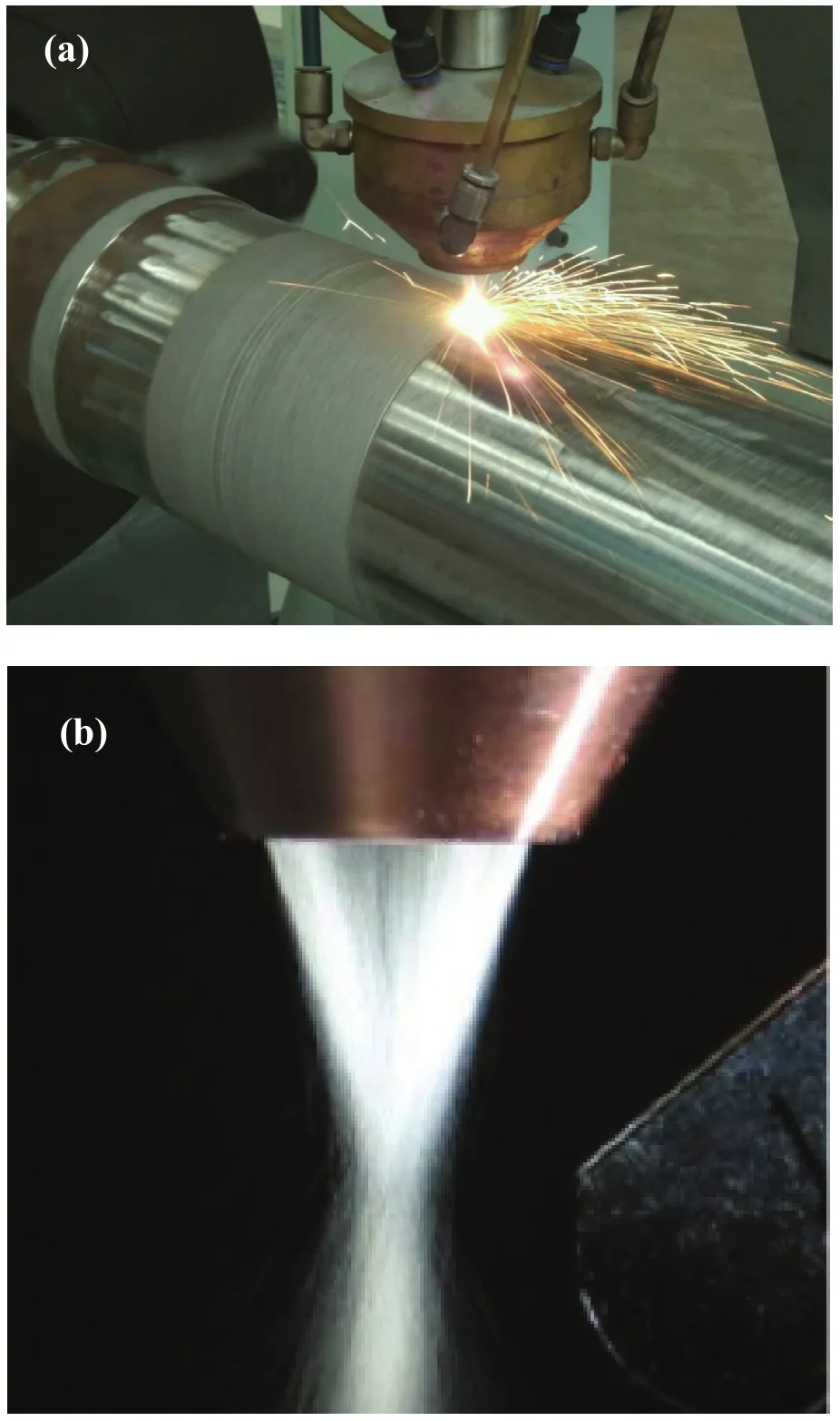

图3 高速激光熔覆及送粉:(a)高速熔覆;(b)粉流汇聚Fig.3 High-speed laser cladding and powder delivery:(a)high-speed cladding processing, (b) powder flow

高速激光熔覆涉及复杂的热力学、动力学过程,其粉末飞行时间不仅极为短暂,且熔池凝固速率介于焊接与喷涂之间,并远高于普通激光熔覆。与传统激光熔覆表面相比,高速激光熔覆得益于该技术是先将粉末在离工件一定距离处融化,粉末流熔融后喷射到工件表面,成形平整。图3为高速激光熔覆送粉及熔覆状态,该粉末流汇聚良好,加工效率高。普通的激光熔覆技术速率是0.5-1m/min,而高速激光熔覆技术可达到30m/min以上;普通的激光熔覆效率0.2m2/h,高速激光熔覆效率可达1-3m2/h[13]。

2.4.2 装备升级

鉴于高速激光熔覆系统的高效环保优势,以激光加工替代电镀铬的呼声再次升温,国内多家研究单位将该课题列入重点研究范畴,效率提升是持续的关键研究内容。现有高速激光熔覆用激光器多为圆形光斑,光斑规格较小,在同等功率条件下,光斑尺寸越小,光功率密度越大,高功率密度光斑适宜熔覆高熔点的金属粉末。这是高速激光熔覆装备的技术优势也是技术局限。进一步提升熔覆效率需要开发更大规格的激光光斑,在保证激光能量密度的要求下,激光器的功率大小、安全防护、送粉头等都需要同步做出相应改进。现有高速激光熔覆装置存在同轴送粉器兼容性差、粉末利用率不高等问题,熔覆效率的提升无法突破圆光斑范畴。针对目前高速激光熔覆用激光器的小光斑及其熔覆效率,借鉴传统大功率激光熔覆经验,有研究者把开发高速线光斑激光熔覆技术作为新的技术突破点,熔覆效率将会得到更大提升。

3 典型工业化应用实例

3.1 激光熔覆及高速激光熔覆不锈钢立柱

液压支架是煤矿开采的主要支护设备,立柱是支架的核心部件,对其表面强度、硬度、耐磨、耐腐蚀和耐冲击等性能均要求较高。利用高能量密度的激光束快速加热熔化特性,使立柱表层与不锈钢合金粉末材料熔化结合,形成冶金结合的高性能涂层即获得了激光熔覆不锈钢立柱。该产品表面硬度可达HRC45-50,结合强度高,具有较高的耐腐蚀、耐磨性能,能抵抗煤矿井下各类酸、碱性水等腐蚀性物质的腐蚀,可实现5-8年免维护。

图4 立柱激光熔覆表面:(a)高速激光熔覆;(b)传统激光熔覆Fig.4 Laser cladding surface of vertical column:(a)surface of high-speed laser cladding,(b)surface of traditional laser cladding

图4所示为高速激光熔覆和传统激光熔覆立柱表面,高速激光熔覆表面精细平整,尤其适用于薄层熔覆,熔覆层厚度为0.5mm,后续机械加工工序简化,同时降低材料耗费、提升加工速率;传统激光熔覆层厚度为1mm-2mm,机械加工去除量较大。

3.2 3D打印工业化典型应用

3D打印技术应用于结构和功能性零部件的快速制造,是目前研究的热点[14-16]。但3D打印关键技术主要掌握在美国、日本及欧洲国家,在华申请的专利技术主要是打印设备、成型方法、成型制品。国内自20世界90年代初才涉足3D打印技术领域,目前处于研发的快速成长期,主要集中对钛合金、高强钢、铝合金等高性能大型关键金属构件进行3D打印及再制造[17]。在发动机和燃机压气机叶片、涡轮叶片等多个领域得到应用,但一些关键技术未能突破,未达到工程化、大批量成熟应用水平。

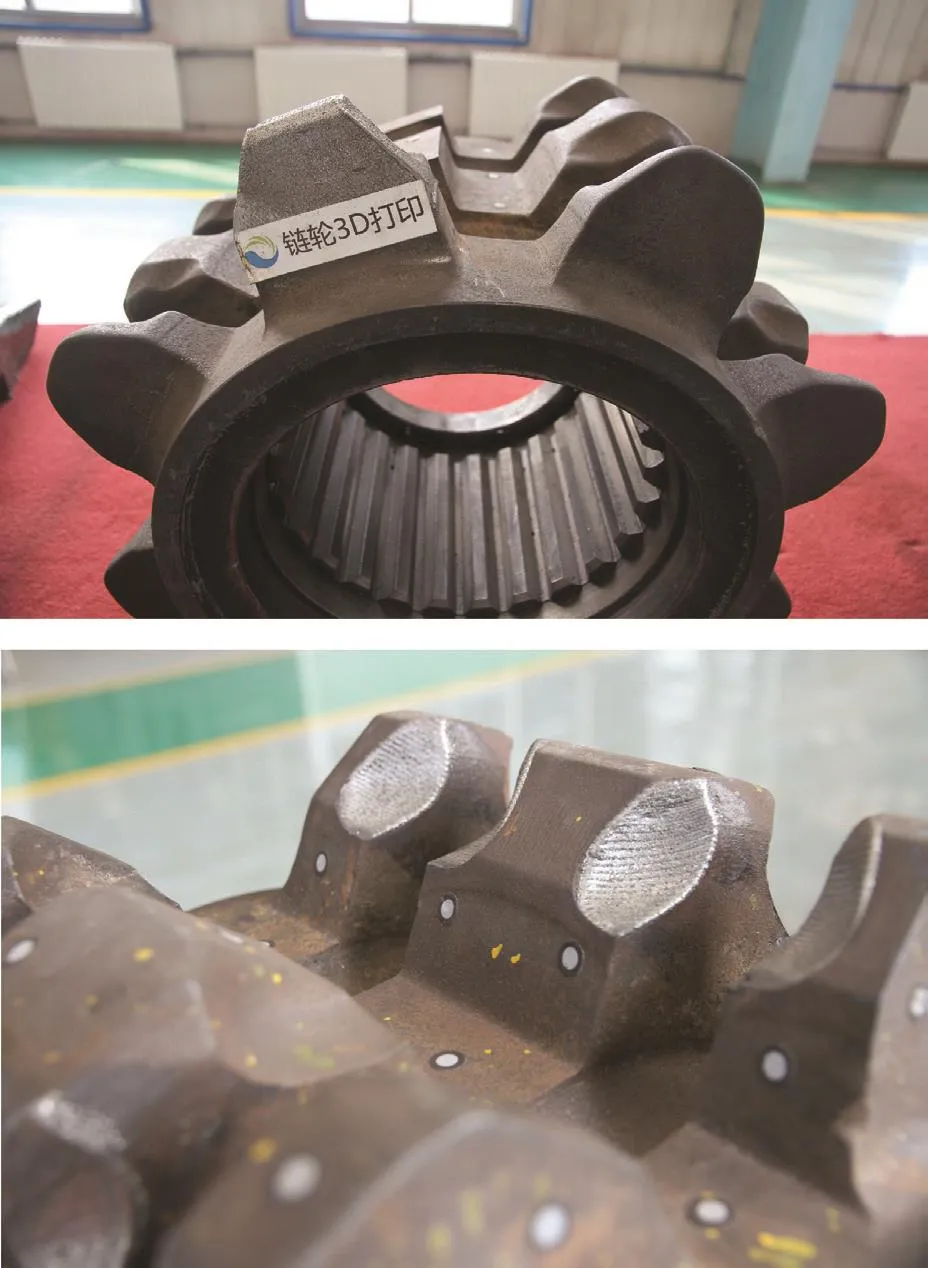

工业化应用可见报道的是3D打印修复链轮,刮板输送机、转载机的牵引链由链轮驱动,链轮旋转时,轮齿依次与链环啮合牵引刮板链连续运动,从而将煤炭等输送至指定位置,链轮轴组在工作中还要承受整个设备的最大扭矩,承受脉动载荷与附加载荷,在使用过程中还受链条交变应力作用[18],因此,链窝部位也易产生磨损。链轮齿和链窝部位均为曲面,现有的修复技术在此处很难适用,这也大大增加了链轮的修复难度。采用3D打印技术进行链轮齿的原位再生和链窝的强化修复,如图5所示。

图5 3D打印修复链轮齿及链窝Fig.5 Sprocket teeth and socket repaired by 3D printing

3.3 油缸环缝焊接

油缸由外缸体、中缸体和柱体三个部分组成,均为无缝钢管和铸造件的组合体,采用对接环缝焊接而成,由于焊接厚度大,不可避免的产生焊接缺陷,有的焊接缺陷隐蔽性很强,在使用过程中由于油缸在高压交变载荷下工作,缺陷逐渐扩大导致渗漏或泄漏,甚至缸体开裂等情况。采用激光电弧复合焊接工艺实现了柱塞、中缸、外缸焊接,如图6所示,样品经打压实验焊缝位置无漏液等现象发生,焊缝质量良好,满足检测要求。

图6 油缸环缝焊接:(a)柱;(b)中缸;(c)外缸Fig.6 Circular seam welding of oil cylinder: (a)Plunger, (b)Middle cylinder, (c)Outer cylinder

4 结论

近年来,激光器及激光熔覆技术获得了长足发展,技术应用领域也不断拓展,涵盖了机械、汽车、航空、钢铁、造船、电子等行业,其中机械行业以矿山机械关键零部件再制造和强化为典型。

随着激光加工应用市场的需求日益增长,在激光器的制造方面,为降低投资和技术风险,国际上的各大公司之间既竞争也有合作,稳中求进,中国则亟需有一个大的突破与发展。在激光技术的应用方面,欧美等国家在大型制造产业领域基本完成了用激光加工工艺对传统工艺的更新换代。在中国创新发展的前提下,激光复合焊接、激光搅拌摩擦焊等多个激光新技术和新产品列入国家战略计划,激光切割、激光焊接、激光3D打印等技术应用都得到了不断延伸。激光在铁路机车、工程机械、军工、新能源等各个行业应用获得大幅增长。通过多元技术合作研究,加快我国在大功率半导体激光加工系统的研究步伐,掌握批量稳定的生产制造技术,设计智能化生产线推进大功率半导体激光器的应用领域,提高大功率半导体激光器的应用能力,具有广阔的市场前景。