Yb2SiO5稀土硅酸盐环境障涂层研究进展

侯伟骜,卢晓亮,高丽华,冀晓鹃,章德铭

(1.北京矿冶科技集团有限公司,北京 100160 2.北京市工业部件表面强化与修复工程技术研究中心,北京 102206 3.特种涂层材料与技术北京市重点实验室,北京 102206)

0 引言

航空发动机和燃气轮机产业在全球制造业中占有举足轻重的地位,且国内和国际市场需求量巨大,开发具有高推重比、高进口温度等优良性能的航空发动机一直是广大研究者致力于研究的方向。高进口温度是实现航空发动机高推重比和高热效率的重要因素[1]。新一代高推重比航空发动机热端部件表面温度将达到1400℃以上,工况条件苛刻的热端部件的工作温度要求更高。例如,航空发动机推重比达到8时,燃烧室出口温度为1650℃,当推重比达到10~12,燃烧室出口温度将达到1850℃以上[2]。传统的高温合金材料的使用极限温度在1100℃左右,已不能满足先进航空发动机的快速发展和迫切需要,科学家们一直致力于开发高温陶瓷材料制成的热端部件,硅基非氧化物陶瓷材料如碳化硅、氮化硅、陶瓷基复合材料(ceramic matrix composites, CMC)具有优异的高温力学性能和高温稳定性,可有效地提高发动机的涡轮进口温度和降低结构重量,从而提高发动机的推重比和降低燃油消耗,有望取代镍基高温合金作为航空发动机的热端部件[3]。众所周知,航空发动机面临着高温、腐蚀、燃气冲刷等各种苛刻的环境条件,并且众多因素相互影响,硅基陶瓷材料也面临使用上的困境,例如,硅基陶瓷材料与水蒸气反应生成具有挥发性的Si(OH)x,导致部件性能衰退,影响使用寿命。在硅基陶瓷材料表面制备环境障涂层(Environmental barrier coatings,EBCs)是有效的缓解手段。

环境障涂层是确保复合材料构件在航空发动机中长时间服役的关键,主要用来抵抗环境的腐蚀,同时还兼具阻断及愈合裂纹和空隙的作用[4],目前已经开发出三代环境障涂层体系。第一代环境障涂层是莫来石/YSZ,起源于莫来石(Mullite,3Al2O3·2SiO2),莫来石具备与基体相匹配的热膨胀系数、良好的化学相容性,是最先制备的环境障涂层[5],但莫来石具有较高的SiO2活度(约0.4),在高温水蒸气环境中易与水蒸气反应生成挥发性的 Si(OH)4气体,使得涂层表面生成疏松多孔的Al2O3层,从而导致涂层脱落失去保护[6]。在莫来石涂层表面制备YSZ层,就发展成为莫来石/YSZ第一代多层环境障涂层体系以提高其抗高温水蒸气腐蚀能力[7]。但是由于YSZ的热膨胀系数与莫来石涂层及基体材料相差较大,在经过长期的1300℃高温水蒸气环境服役后,涂层仍然会开裂,裂纹为腐蚀介质提供通道,使得基体被腐蚀。研究人员在第一代环境障涂层的基础上研究开发了Si作为粘结层,莫来石作为中间层,BSAS [(1-x)BaO-xSrO-Al2O3-2SiO2,(x≤1)]作为顶层的第二代多层 EBC 体系,该体系可提升涂层对基体的保护持久性。据文献报道,BASA体系涂层已经得到成功应用[8],但在1300℃环境下,BSAS与SiO2存在低共熔点,容易与Si粘结层氧化形成的SiO2发生化学反应形成玻璃相,导致涂层结合力降低,造成涂层提前剥落。因此,BASA涂层在1300℃以上不能长期使用。为了解决上述不足,研究者开展了第三代环境障涂层的研究,即Si/莫来石/稀土硅酸盐三层体系,其中顶层材料稀土硅酸盐包括单稀土硅酸盐 (RE2SiO5,RE, rare earth element, 稀土元素)和双稀土硅酸盐(RE2Si2O7),由于具有低的热膨胀系数、优良的抗水氧腐蚀性能与相稳定性,且与中间层莫来石化学相容性好,有望实现在1400℃或者更高温度下燃气环境中的长期使用[9]。寻找性能最优的稀土硅酸盐材料,设计合理的多层环境障涂层体系是未来的发展趋势。

基于此,本文将重点论述以Yb2SiO5为代表的稀土硅酸盐环境障涂层体系的制备方法、涂层形貌、相结构影响,裂纹机制以及抗高温水蒸气腐蚀和CMAS腐蚀性能。

1 Yb2SiO5稀土硅酸盐环境障涂层制备方法

稀土硅酸盐环境障涂层传统的制备方法包括浆料浸渍法、溶胶-凝胶法、大气等离子喷涂等,等离子喷涂-物理气相沉积作为一种新型的制备环境障涂层的方法也得到了关注。

1.1 浆料浸渍法

浆液浸渍技术是一种能够在复杂形状零件上制备环境障涂层的通用技术,且成本较低,涂层与基体在烧结后形成化学键结合,并具有柔性,可在涂层过程中形成耐应变的纳米/微孔结构。然而,该技术需要很高的热处理温度才能获得致密的涂层,但高温会对基体造成一定程度的损伤[10]。

1.2 溶胶-凝胶法

溶胶-凝胶法是一种在低温条件下制备耐腐蚀涂层的简便方法。YueXu等人[11]制备了一种Si/莫来石/Yb2Si2O7环境障涂层,其中采用等离子喷涂法制备了Si层和Yb2Si2O7层,采用溶胶-凝胶法制备了莫来石层。通过这种方法,在Si层表面和内部孔隙中均形成了均匀的莫来石涂层,在高速燃烧环境下,莫来石层内部能够很好地防止水蒸汽对SiO2的选择性挥发。通常情况下,溶胶-凝胶法可以得到均匀的涂层,但涂层膜太薄,通过多次制备可以得到满足要求的厚涂层。

1.3 大气等离子喷涂

大气等离子喷涂(APS)是一种高能喷涂工艺,等离子体温度在20000K左右,粉末颗粒速度可达450m/s,作为一种传统的涂层制备手段,也大量被用于稀土硅酸盐环境障涂层的制备,该技术成本低且在国内外已得到应用。Lee 等人[5]采用大气等离子体喷涂法,以SiC陶瓷为基体制备莫来石涂层。由于非晶态莫来石的存在,传统的等离子喷涂莫来石在碳化硅表面的热循环过程中容易产生裂纹和剥落,如果在等离子喷涂过程中加热碳化硅基体,即可消除非晶态相,制得的莫来石涂层与基体结合力强且抗热震性能大幅度提升。此外,上海硅酸盐郑学斌课题组[12]也致力于大气等离子体喷涂法制备环境障涂层,研究了物相组成对硅酸镱涂层显微结构和耐蚀性能的影响。

1.4 等离子喷-物理气相沉积

等离子喷涂-物理气相沉积技术(PS-PVD,Plasma Spray-Physical Vapor Deposition)作为一种新型热喷涂技术,其主要优点在于较高的功率(可到180kW)和较低的真空度, 较高的功率可使喷涂材料实现气、固、液多相沉积,较低的喷涂压力使粉末粒子拥有较高的飞行速度(>300m/s),通过该技术可获得致密的结构或功能涂层[6,13],因此也被用于稀土硅酸盐环境障涂层的制备。张小锋等人[14]采用等离子喷涂物理气相沉积技术制备了低孔隙率、高致密Si/莫来石/Yb2SiO5环境障涂层,且研究了涂层微裂纹形成机制和涂层的沉积机制。

2 Yb2SiO5稀土硅酸盐环境障涂层形貌、相结构影响

2.1 Yb2SiO5稀土硅酸盐环境障涂层形貌

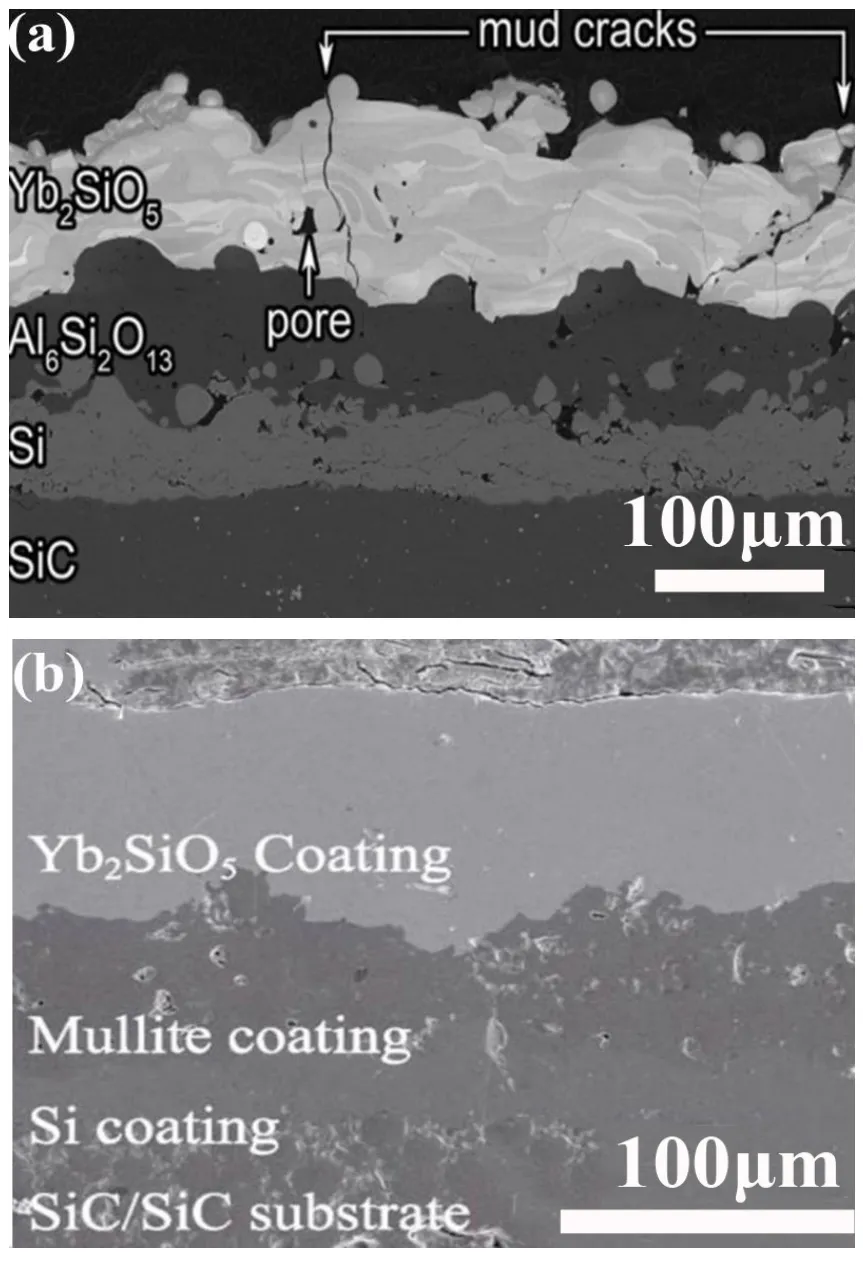

不同工艺制备的环境障涂层性能不同,探究涂层工艺对结合强度、高温抗氧化性能、耐水蒸气腐蚀、耐熔盐腐蚀性能的影响可以进一步提升涂层的使用寿命。Richards等人[15-17]采用大气等离子喷涂在SiC基体上制备了三层Si/3Al2O3-2SiO2/Yb2SiO5环境障涂层,系统地研究了大气等离子体喷涂工艺参数对其表面涂层的组成、微观结构和缺陷的影响,涂层形貌如图1(a)所示,经过沉积和热处理后的涂层,在任何界面上都没有观察到剥落现象,与低温沉积的涂层相比,硅粘结层致密,面层也基本致密,只有一个直径>10μm的孔隙随机分散在涂层中,且涂层的沉积密度明显优于近年来报道的其他等离子喷涂条件下涂层沉积密度[16]。

图1 不同喷涂工艺制备的Si/3Al2O3-2SiO2/Yb2SiO5环境障涂层表面形貌:(a)大气等离子喷涂[15];(b)等离子喷涂物理气相沉积[14]Fig.1 The surface morphology of the Si/3Al2O3-2SiO2/Yb2SiO5EBCs deposited by different spray technology:(a)APS, (b)PS-PVD

张小峰等人[14]采用离子喷涂物理气相沉积技术在SiC/SiC复合材料表面依次制备了Si/3Al2O3-2SiO2/Yb2SiO5三层结构环境障涂层,涂层形貌如1(b)所示, Si、3Al2O3-2SiO2和Yb2SiO5涂层均为致密结构,无明显的贯通裂纹与孔洞,Yb2SiO5为层状结构,3Al2O3-2SiO2层中含有少量独立孔洞,三种涂层之间涂层界面结合紧密。其中Yb2SiO5与3Al2O3-2SiO2涂层之间存在明显界面,3Al2O3-2SiO2涂层与Si涂层之间界面较为模糊。高温、高速的等离子焰流可使喷涂粉末熔融充分,甚至气化,从而在基体表面获得低孔隙率、高致密界面的环境障涂层。

2.2 Yb2SiO5稀土硅酸盐环境障涂层相结构

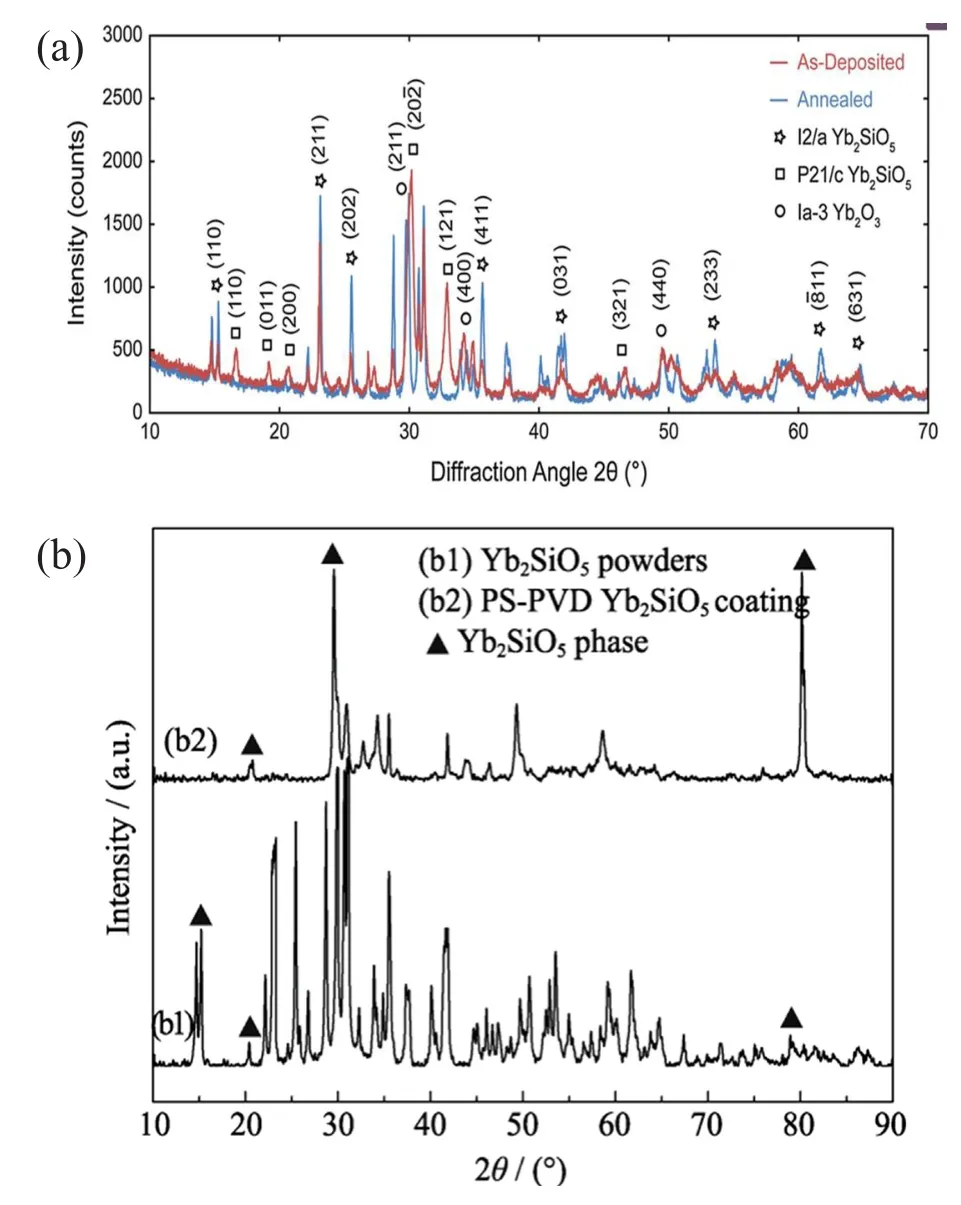

采用大气等离子喷涂制备的Si/3Al2O3-2SiO2/Yb2SiO5环境障涂层相结构如图2(a)所示[15-17],涂层包含两种Yb2SiO5单斜相(与PDF标准卡片对比后,图中标记为I2/a和P21/c相)和一种Yb2O3立方相(图中标记为Ia-3相),过热的Yb2SiO5熔融粒子易发生分解生成第二相Yb2O3,致使涂层的物相组成不同于粉体材料。1300℃下经过20h热处理后P21/c相几乎全部消失,涂层中只剩下Yb2SiO5单斜相I2/a和Yb2O3立方相Ia-3,由于存在大量重叠的衍射峰,无法准确地知道各相的体积分数,初步的定性分析表明,Yb2SiO5涂层中P21/c和I2/a相比例约为2:1,立方Yb2O3相衍射峰的相对强度随沉积参数(电流和H2浓度)的增大而增大,说明涂层中Yb2O3体积分数增大。

采用等离子物理气相沉积制备的Si/3Al2O3-2SiO2/Yb2SiO5环境障涂层相结构如图2(b)所示[14],(b1)和(b2)分别为Yb2SiO5喷涂粉末和等离子物理气相沉积制备的Yb2SiO5涂层的XRD,Yb2SiO5粉末由Yb2O3和SiO2高温固相反应合成,衍射峰拟合度较高,采用固相法可获得高纯度及高结晶度的Yb2SiO5粉末。该粉末经过等离子物理气相沉积喷涂后的涂层的衍射峰消失,出现了晶体择优取向生长现象,经对比,Yb2SiO5涂层中除了Yb2SiO5单斜相外,也存在少量的Yb2O3立方相。

稀土硅酸盐环境障涂层中第二相的出现及第二相的含量可能会对喷涂态涂层的微观结构、抗高温水腐蚀性能及抗热震性能产生较大的影响,因此系统地研究稀土硅酸盐涂层的第二相对涂层结构、性能及高温结构演变过程的影响,对于优化涂层的性能具有实际的指导意义。

图2 不同喷涂工艺制备的Si/3Al2O3-2SiO2/Yb2SiO5环境障涂层XRD:(a)大气等离子喷涂[15];(b)等离子喷涂物理气相沉积[14]Fig.2 The XRD of the Si/3Al2O3-2SiO2/Yb2SiO5 EBCs deposited by different spray technology: (a) APS, (b) PSPVD

3 Yb2SiO5稀土硅酸盐环境障涂层裂纹机制

采用大气等离子制备的沉积在SiC基材上的Yb2SiO5涂层发现了明显垂直于涂层表面的大量泥(槽)裂纹和随机取向的微裂纹,泥裂纹贯穿了Yb2SiO5涂层的整个厚度,且裂纹的间距和喷涂的功率无关,如图1(a)所示。采用同样手段制备的Yb2Si2O7涂层未出现任何裂纹,Richards等人[15-17]认为形成的主要原因是与基体相比,Yb2SiO5的热膨胀系数要高得多,在冷却过程中产生了拉伸残余应力,等轴裂纹的产生是由试样成分的局部变化引起的,从而引起弹性模量和热膨胀系数的变化,这也与Lee等人[18]的研究结论一致。

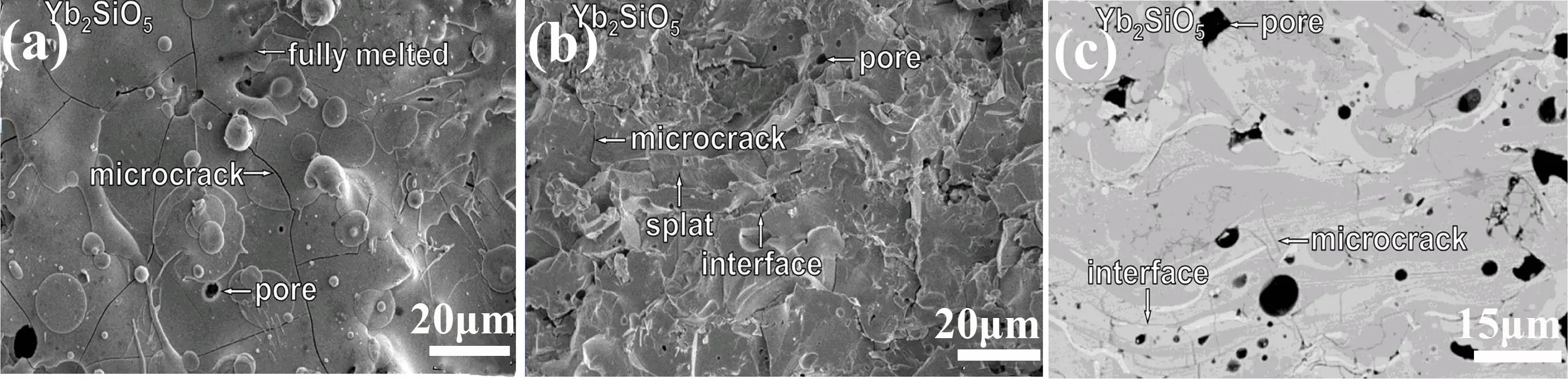

朱涛等人[19]采用大气等离子喷涂制备的Yb2SiO5涂层的表面、断面和抛光后的截面形貌如图3(a)、(b)、(c)所示,涂层为片层结构的堆积,片层内部含有垂直于片层的微裂纹,此外,还有气孔、界面等缺陷。朱涛等人认为此微裂纹的产生主要与喷涂过程中涂层上产生的热应力有关。主要包括三方面,一是熔融粒子在固化收缩的过程中,受到下面片层的拉应力,产生裂纹;二是熔融粒子固化冷却速率较大,引起的淬火应力也会导致裂纹产生;三是在喷涂的过程中,飞行粒子速度较大,当其撞击已成型的片层时,较大的撞击力可能会使片层产生裂纹。钟鑫等人[20]采用大气等离子体喷涂法制备Yb2SiO5涂层,研究发现热处理后涂层中裂纹愈合,气孔减少,涂层的热膨胀系数、热导率、弹性模量、硬度等均增大,说明高温热处理后对涂层结构与性能的影响显著。

图3 大气等离子喷涂制备的Si/3Al2O3-2SiO2/Yb2SiO5环境障涂层裂纹形貌[18]:(a)表面形貌;(b)断面形貌;(c)抛光后的截面形貌Fig.3 The crack morphology of the Si/3Al2O3-2SiO2/Yb2SiO5 EBCs deposited by APS:(a)surface morphology, (b)fracture morphology, (c)cross-sectional morphology

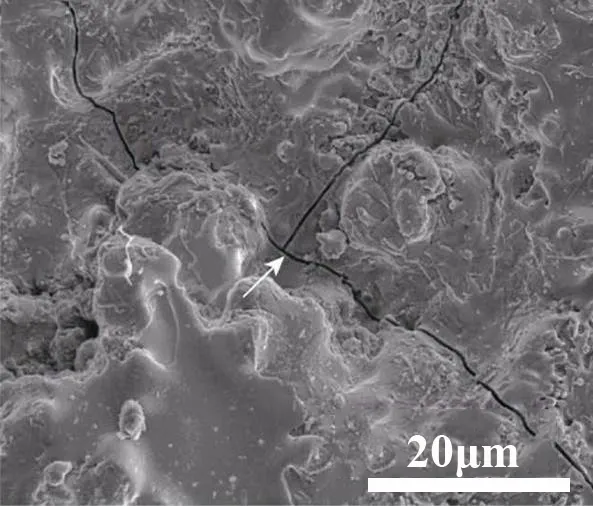

图4 等离子喷涂物理气相沉积制备的Si/3Al2O3-2SiO2/Yb2SiO5环境障涂层表面裂纹[14]Fig.4 The surface crack morphology of the Si/3Al2O3-2SiO2/Yb2SiO5EBCs deposited by PS-PVD

采用等离子物理气相沉积制备的Si/3Al2O3-2SiO2/Yb2SiO5环境障涂层中,Yb2SiO5涂层有明显的层状结构,涂层断面不存在明显的裂纹, 但有部分涂层表面存在少量的微裂纹如图4所示,张小峰等人[14]认为涂层裂纹的形成主要归因于涂层应力的产生包括淬火应力、冷却应力、相变应力等,并通过“最邻近原子相互作用模型”计算表面内能及材料表面张力,验证了在喷涂过程中Yb2SiO5和3Al2O3-2SiO2涂层均比Si涂层更容易龟裂的原因。此外,由于涂层与基体、涂层与涂层之间热膨胀系数不匹配,沉积时Yb2SiO5涂层受拉应力,喷涂冷却过程中产生的冷却应力,都是裂纹可能产生的原因。

4 Yb2SiO5稀土硅酸盐环境障涂层抗高温水蒸汽腐蚀性能及抗CMAS腐蚀性能

4.1 Yb2SiO5稀土硅酸盐环境障涂层抗高温水蒸汽腐蚀性能

美国Lee等人[9]以SiC/SiC和Si3N4为基体,采用大气等离子体喷涂技术制备不同稀土硅酸盐作为面层的RE2SiO5/莫来石/Si环境障涂层体系,研究1300-1400℃水蒸气环境中涂层的水氧腐蚀行为,在90%H2O-10%O21380℃高温水蒸气环境中,Yb2SiO5体系具有良好的粘附性和化学兼容性,且裂纹的厚度比其他稀土硅酸盐体系(Sc2Si2O7)窄,表现出良好的环境持久性。

朱涛等人[19]研究了采用大气等离子喷涂制备的Si/3Al2O3-2SiO2/Yb2SiO5环境障涂层中在1400℃150h高温水蒸气腐蚀氛围中涂层的相结构,发现与喷涂态相比,高温腐蚀后的Yb2SiO5涂层内非晶相发生晶化,Yb2O3相消失,涂层由单相Yb2SiO5组成,且其结构较为致密,无腐蚀痕迹,涂层质量几乎无变化,说明Yb2SiO5涂层具有较优的抗高温水蒸气腐蚀性能。根据Courcot等人[21,22]对稀土氧化物 RE2O3在高温水蒸气环境中的稳定性的研究,温度高于1200℃时,RE2O3易与水蒸气反应生成气态物质 RE(OH)3,这可能是Yb2O3相消失的原因。

Richards等人[15-17,23]在SiC基体表面采用大气等离子喷涂法制备的Si/3Al2O3-2SiO2/Yb2SiO5环境障涂层,并在1316℃,90%H2O-10%O2的高温水蒸气环境中腐蚀1h,再放入110℃环境冷却10min进行600次热循环实验,研究了Yb2SiO5环境障涂层在高温水蒸气腐蚀环境中的热震性能,结果表明,在3Al2O3-2SiO2和Si层界面处,断裂面位于热生长氧化物(TGO)内,发生了部分剥离,剥离发生在试样边缘,气体环境优先氧化暴露的Si粘结层形成b-方晶石(SiO2),同时气体环境通过泥裂缝侵入,引发了局部b-方晶石(SiO2)的形成,其厚度在泥裂纹正下方最大。冷却后,方晶石由b相转变为a相,体积收缩较大,收缩受限,导致TGO发生严重的微破裂,持续的热循环最终导致裂纹的扩展和涂层的部分剥落。在使用Si作为粘结层的涂层防护体系中,方晶石TGO的形成可能是涂层寿命的关键性因素。

4.2 Yb2SiO5稀土硅酸盐环境障涂层抗CMAS腐蚀性能

在发动机运行过程中,环境障涂层除了面临水氧腐蚀外,许多熔融含硅沙尘和火山灰材料沉积在环境障涂层表面所引起的CMAS(calciummagnesium aluminosilicate)腐蚀是导致热端部件性能下降的另一个主要原因[24]。熔融的CMAS与环境障涂层发生化学和机械作用,导致涂层过早失效。研究人员Yb2SiO5环境障涂层的CAMS失效机理的方面已经做了大量的工作[25-27],但环境障涂层的CMAS耐蚀性还有待提高。Xiaofeng Zhang等人[28]提出了“Al改性的环境障面层”方法可以选择性的提高Si/3Al2O3-2SiO2/ Yb2SiO5环境障涂层的抗CMAS腐蚀性能,通过一系列的表征对比发现,未采用Al改性的Si/3Al2O3-2SiO2/Yb2SiO5环境障涂层表面Yb2SiO5颗粒已经溶入到熔融状态的CMAS氛围中,而经过Al改性的涂层中,CMAS与Yb2SiO5涂层之间存在明显的界面。此外,未经过改性的环境障涂层中溶解在CMAS中的Si元素的含量要高于经过Al改性的涂层,且热循环性能相对较差。这是因为CMAS在高温条件下会溶解Yb2SiO5形成新的晶相,侵蚀硅酸盐晶界,形成广泛的低熔点共晶相,导致晶界衰退[29-30],而经过Al改性后的涂层,在Yb2SiO5面层上形成了Al2O3覆盖层,可以有效阻碍熔融CMAS的扩散。因此,Al改性的Si/3Al2O3-2SiO2/Yb2SiO5环境障涂层抗CMAS腐蚀性能更为优异。

5 结论

本文重点论述了稀土硅酸盐Yb2SiO5环境障涂层的制备方法、涂层形貌、相结构影响以及裂纹机制、抗高温水蒸气腐蚀及抗CMAS腐蚀性能的研究进展。

(1) 以Yb2SiO5为代表的稀土硅酸盐体系是环境障涂层最受关注的材料,同时,稀土硅酸盐材料体系具有丰富的化学组分和晶体结构多样性,热学、力学和抗腐蚀性能的变化非常显著,综合性能设计调控的灵活度高,用稀土硅酸盐材料体系设计制造合理的环境障涂层体系意义重大。

(2) 以稀土硅酸盐为面层设计材料获得可在1400℃以上更高温度环境中使用的环境障涂层,还需考虑中间层材料体系何中间层材料与稀土硅酸盐体系在高温环境中良好的化学相容性,以及能否减缓氧化物向Si粘结层的扩散等。

(3) 系统、深入地研究稀土硅酸盐涂层中相结构的变化对涂层微观结构、力学、热学性能、高温结构演变的影响,模拟涂层的实际复杂的使用工况,结合涂层理论研究,对于涂层性能优化和评价具有重要意义。而对于环境障涂层体系,亟待开展涂层选材设计、先进制造工艺和近服役性能评价的全链条布局规划。