基于正交实验设计方法的APS喷涂Al2O3涂层性能的研究

闫祖鹏,张世宏,温永红,刘侠,薛召露

(1.安徽工业大学现代表界面工程研究中心,安徽 马鞍山 243000;2.安徽工业大学材料科学与工程学院,安徽 马鞍山 243000)

0 引言

大气等离子喷涂是热喷涂技术的一项重要工艺方法,该技术在航空航天和石油化工等领域获得了广泛关注和应用[1]。大气等离子喷涂是采用非转移型等离子弧作为热源将喷涂粉末加热至熔融或半熔融状态,并以很高的速度喷射到预处理的基体表面形成涂层[2]。相较其它热喷涂工艺方法,大气等离子喷涂具有可喷涂材料范围广、工艺过程控制精确、生产效率高、对基材热影响小等显著特点[3]。

Al2O3陶瓷涂层硬度高,耐磨性好;其化学性能稳定,能耐大多数酸、碱、盐和溶剂的腐蚀,具有优异的耐腐蚀性能[4-7]。大气等离子喷涂是最适于喷涂Al2O3粉末的热喷涂工艺。在国内的文献中,研究大气等离子热喷涂工艺参数对Al2O3陶瓷涂层性能影响规律的文献较少,本文采用三因素三水平正交实验优化大气等离子喷涂Al2O3陶瓷涂层的制备工艺参数,采用极差和方差分析法,通过对结合强度和硬度的综合评价,探索主气流量、喷涂功率和送粉量三个工艺参数对涂层性能和结构的影响规律。由于陶瓷涂层和金属基体的结合强度较低[8],故本文选用NiCrAlY作为粘结底层用以提高Al2O3陶瓷涂层与基体的结合力。

1 实验材料与方法

1.1 涂层材料

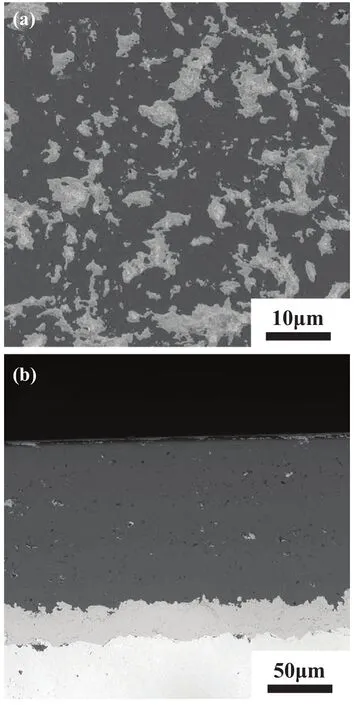

本实验所用陶瓷粉末为北京信中仁新材料技术公司生产的Al2O3粉末,其XRD物相如图1(a)所示,主要由稳定三方晶结构的α-Al2O3相构成;其SEM形貌如图1(b)所示,粉末呈不规则的尖锐棱角状,颗粒致密且表面光滑,粒径大多在15-40μm 之间。

图1 Al2O3粉末的XRD图谱和SEM形貌Fig.1 The XRD pattern and SEM morphology of Al2O3 powder

1.2 涂层的制备及工艺

试样基材选用UMCo-50耐热合金,试样尺寸为14×14×10mm,用丙酮除油后进行超声波清洗,经60目的棕刚玉喷砂处理,压缩空气压力为0.6-0.8MPa。大气等离子喷涂设备为Oerlikon Metco的UniCoatProTM喷涂系统,喷枪型号为F4MB-XL。

采用三因素三水平正交实验设计大气等离子喷涂Al2O3陶瓷涂层的工艺参数,选择对涂层质量影响较大的三个工艺参数:主气流量、喷涂功率、送粉量,各因素及每组参数对应的简称见表1,喷涂距离保持100mm,载气Ar流量为5L/min,辅气流量H2为13L/min,喷枪移动速度为600mm/s,步距为3mm。

表1 大气等离子喷涂Al2O3工艺参数正交实验表Table 1 Orthogonal experimental table of technological parameters of atmospheric plasma sprayed Al2O3

1.3 性能表征

采用Bruker-D8Advance型X射线衍射仪(入射线为Cu Kα,λ=1.54178nm,Cu靶加速电压为40KV,电流为40mA)分析粉末和涂层物相,Phenom XL型扫描电镜观察粉末的形貌以及涂层的表面和截面形貌。涂层的孔隙率利用图像法来测量,在SEM 600倍下,选取5个位置拍摄工作层截面图片,经Image Tool 3.0软件处理后,得到黑白相间的图片,再用软件测算图片中黑点占整个图片的百分数,每张图片做6次重复性计算后,取30组数据的平均值进行分析。涂层的显微硬度由HV-1000维氏硬度计来测量,载荷为300gf,加载时间15 s,每组样品在不同的位置上测试8次,取平均值进行分析。涂层的结合强度按照GB/T8642-2002制备Φ25×50mm的拉伸试样,由WDW-50微机控制电子万能试验机进行测试,拉伸速度为2mm/min,采集断裂时的最大结合强度,取平均值进行分析。

2 实验结果与分析

2.1 涂层物相分析

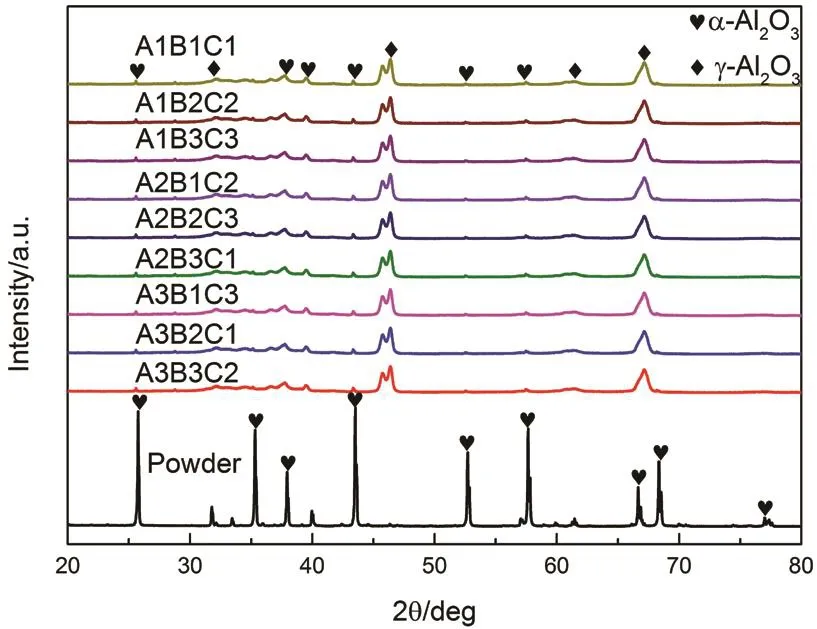

图2为Al2O3粉末与正交实验涂层的XRD图谱。从图2可知,正交实验涂层的物相中γ-Al2O3的衍射峰较强,α-Al2O3的相对较弱,说明涂层的物相主要由亚稳态的γ-Al2O3和少量的稳态α-Al2O3两相构成。这是由于在大气等离子喷涂过程中,γ-Al2O3的形核壁垒能量低于α-Al2O3,在快速的冷却过程中涂层组织以γ-Al2O3的结构形核凝固,未完全熔融的α-Al2O3颗粒则以稳态α-Al2O3相存在于涂层中[9,10]。

图2 粉末与正交实验涂层的XRD图谱Fig.2 The XRD spectra of powder and orthogonal experimental coatings

2.2 涂层的截面微观结构

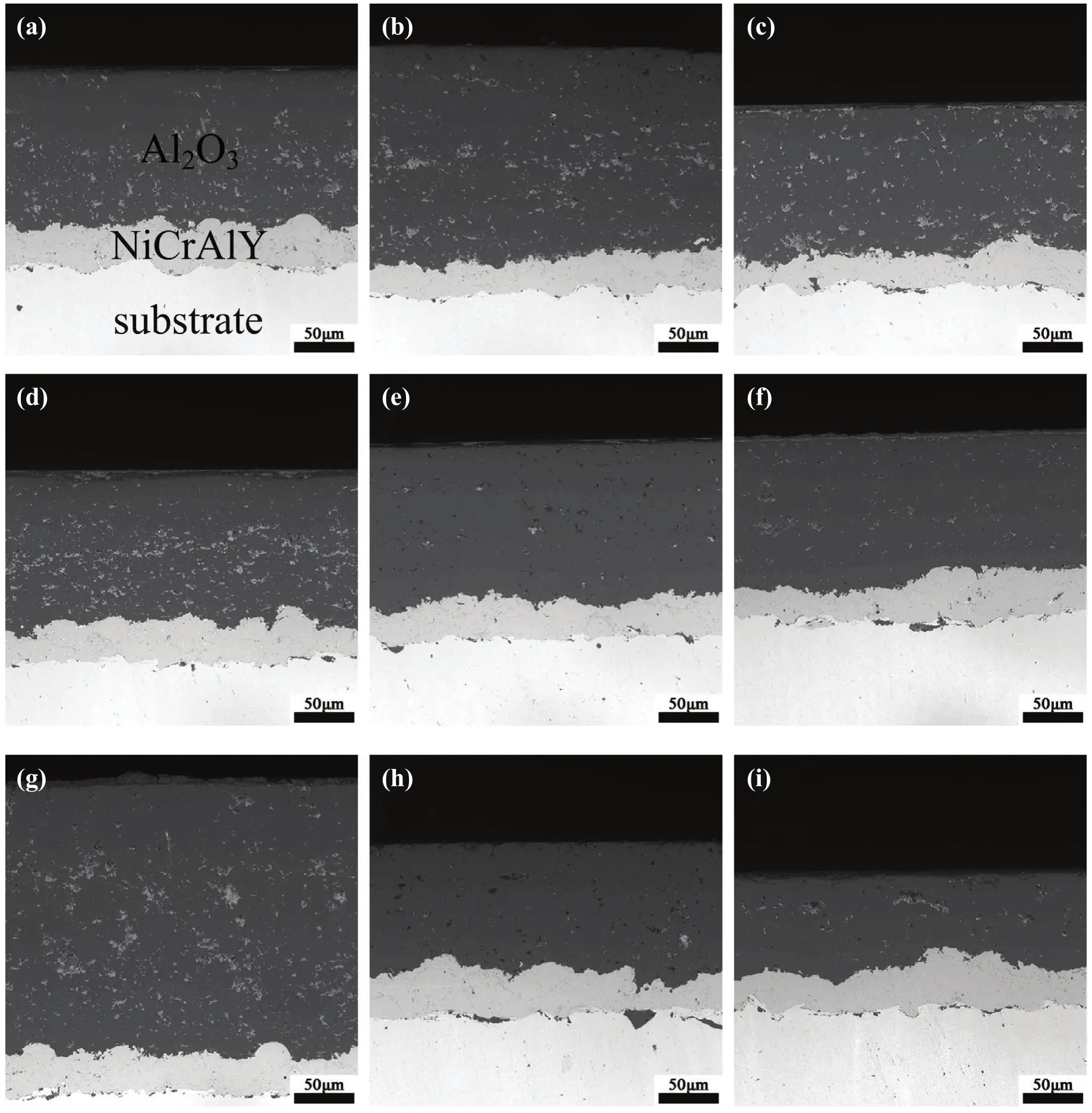

图3为正交实验的Al2O3陶瓷涂层的截面形貌,由图可知,NiCrAlY粘结层与基体结合界面基本连续完整,未出现较多的孔隙、裂纹。Al2O3工作层与NiCrAlY粘结层的界面结合处形成不规则的交错咬合,结合方式为机械结合[11]。Al2O3工作层未出现分层现象,但存在较多较小的孔隙,这是由于无数变形扁平的Al2O3粒子相互交错堆积并叠加产生的搭桥效应而形成的[2]。

图3 正交实验涂层的截面形貌:(a)A1B1C1;(b)A1B2C2;(c)A1B3C3;(d)A2B1C2;(e)A2B2C3;(f)A2B3C1;(g)A3B1C3;(h)A3B2C1;(i)A3B3C2Fig.3 Cross-sectional morphology of orthogonal experimental coatings:(a)A1B1C1, (b)A1B2C2, (c)A1B3C3, (d)A2B1C2, (e)A2B2C3, (f)A2B3C1, (g)A3B1C3, (h)A3B2C1, (i)A3B3C2

2.3 涂层的孔隙率

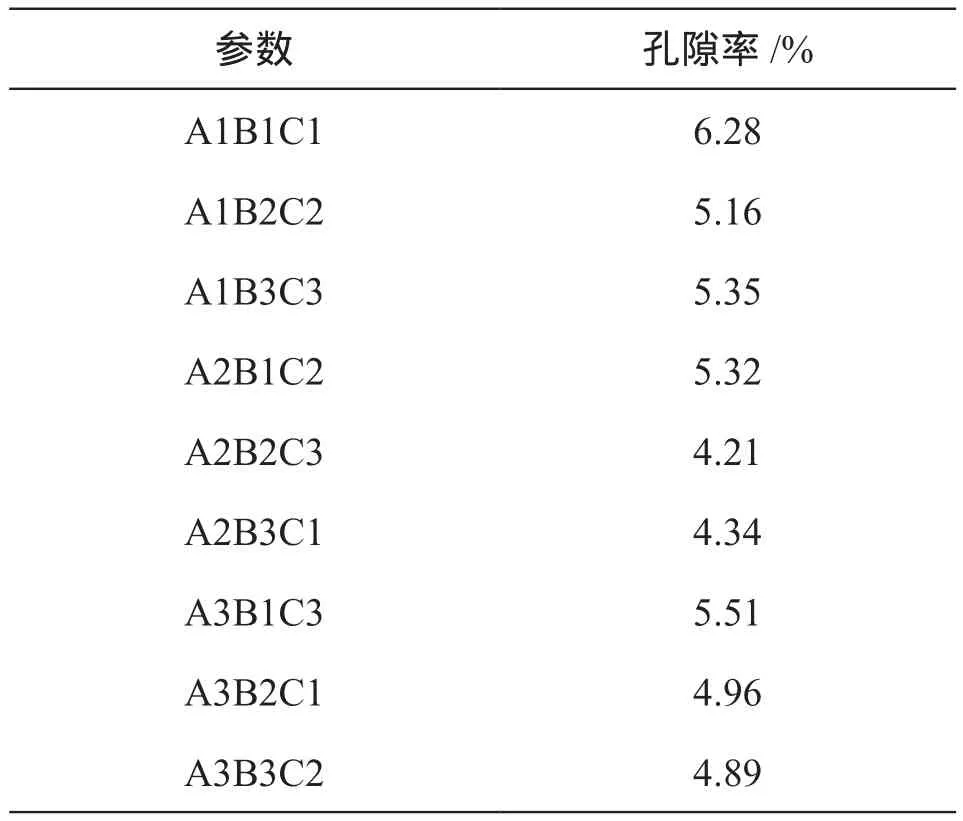

表2为正交实验的Al2O3陶瓷涂层的孔隙率值,不同工艺参数的孔隙率值在4.21%-6.28%之间,其中A2B2C3和A2B3C1两种工艺得到的涂层孔隙率较低,分别为4.21%和4.34%。

2.4 实验分析

涂层的力学性能与涂层的服役寿命紧密相关,主要包括涂层的结合强度和硬度[12]。故本实验采用极差分析法(又称R法)[13]处理结合强度和硬度数据,以结合强度和硬度综合考量涂层的力学性能,使得工艺优化后的涂层力学性能最佳。依据极差R的大小,判断因素的主次,R值越大,说明该因素对实验指标的影响越大,并且通过综合加权评分的方式可以对涂层力学性能进行综合评价。

表2 正交实验涂层的孔隙率值Table2 The porosity value of orthogonal experimental coatings

综合加权评分的公式:Yi=mi1ni1+mi2ni2+…+mijnij

其中:mij为加权系数,表示各项指标在加权评分中所占的比重,nij为实验指标值,下标i、j表示第i组实验的第j个指标值。两个实验指标的变化范围为:

Kj(最大值与最小值的差)K1=54-31=23MPa K2=1189.0-985.5=203.5HV0.3

其中:54Mpa和1189.0HV0.3为工艺A2B2C3的结合强度和显微硬度,31Mpa为工艺A1B1C1的结合强度,985.5HV0.3为工艺A3B2C1的显微硬度。

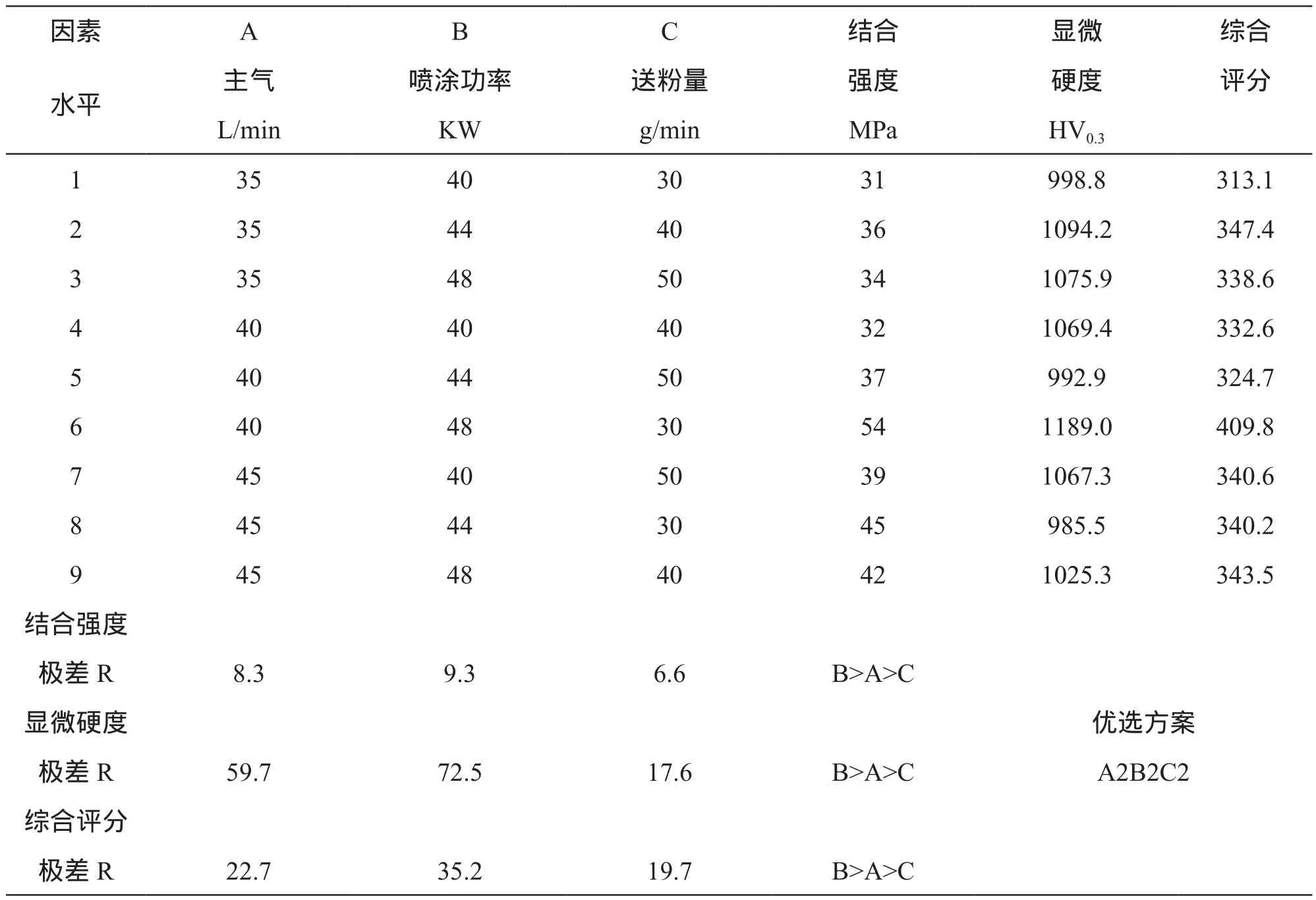

令综合评分为100分,其中结合强度和显微硬度满分均为50,则指标系数为:mi1=50/K1=2.173,mi2= 50/K2=0.246,表3为正交实验评价表分析结果。

表3 正交实验评价表分析结果Table 3 Orthogonal experiment evaluation table analysis results

表4 正交实验方差分析结果Table4 Analysis of variance of orthogonal experiments

通过正交实验的方差可以定量分析各个因素对涂层性能的影响程度,用F值来检验[12],可以补充极差分析的精确性,分析结果如表4所示。结合表3和表4可得,3个因素对涂层综合性能的影响主次顺序依次为:喷涂功率、主气流量、送粉量,这说明喷涂功率是影响涂层结合强度和显微硬度的主要因素,主气流量处于次要因素,送粉量影响最小。

涂层的性能取决于涂层的结构,而涂层的结构受粉末粒子的熔化状态、温度和撞击基体瞬间的速度等因素影响[14]。由表3可知,随着功率的增大,结合强度、硬度和加权综合评分出现先增加后减小的趋势,功率对涂层的性能影响最大,等离子的焰流温度会随着功率的增加而升高,粉末受到的热量就越大,粉末熔化的就越充分。功率过大,喷涂粉末的蒸汽在涂层的叠层之间凝聚引起粘接不良,导致孔隙率升高,如工艺A1B3C3,功率达到最高值48KW时孔隙率值也增大到5.35%;功率过小,温度较低的等离子焰流会使得粉末未完全熔化,被高速喷出并堆积,导致涂层的沉积效率下降,甚至出现裂纹和较多的孔隙,如工艺A1B1C1,功率降低到最小值40KW时孔隙率达到最大值6.28%。

主气流量决定着粉末进入等离子焰流的初始速度,随着主气流量的增加,结合强度、硬度和加权综合评分也出现了先增加后降低的趋势。主气流量过大,会使粉末穿过等离子焰流中心,出现“边界效应”[15],导致涂层结构疏松,孔隙率升高,结合强度降低;主气流量过小,粉末的初速度变小,粉末未到达焰流中心,会使得粉末熔化不均匀,故适中的主气流量可获得力学性能高的、孔隙率低的Al2O3涂层。

送粉量是对涂层性能影响较小的一个参数,送粉量应与功率和主气流量相适应,合适的送粉量可以使得粉末在等离子焰流中心加热并完全熔化,并且熔融粒子在撞击基体时可以获得较好的速度和温度,从而获得致密的涂层。

优化后的工艺为A2B2C2,即喷涂功率44KW,主气流量40L/min,送粉量40g/min,经参数优化后制备的涂层表面和截面形貌见图4。由图4可知,表面形貌中未熔融的α-Al2O3弥散分布在熔融的γ-Al2O3基体中,截面致密均匀,缺陷较少,孔隙率低。涂层结合强度为52MPa,显微硬度为1219.4HV0.3,孔隙率为4.00%,涂层的综合评分Y=2.173×52+0.246×1219.4 =412.968,与表3进行比较可发现,综合评分值最高。所以,方案A2B2C2为大气等离子喷涂Al2O3涂层的最优工艺。

图4 工艺参数优化后涂层形貌(a)表面; (b)截面Fig.4 Coating morphology after optimization of process parameters (a) surface, (b) section

3 结论

(1) α-Al2O3粉末大气等离子喷涂制备的涂层物相由主相γ-Al2O3和少量未熔α-Al2O3两相构成;Al2O3工作层与NiCrAlY粘结层之间、NiCrAlY粘结层与基体之间均属机械结合。

(2) 3个工艺参数对Al2O3涂层综合性能的影响主次顺序依次为:喷涂功率>主气流量>送粉量,随着功率和主气流量的升高,涂层的结合强度和硬度均出现先增大后降小的趋势。

(3) 最优的大气等离子喷涂Al2O3涂层的工艺参数为:喷涂功率44KW,主气流量40L/min,送粉量40g/min,所制备涂层性能:结合强度为52MPa、显微硬度1219.4HV0.3、孔隙率4.00%。