高温高压煤粉锅炉烟气治理项目分析及探讨

陈康

(南京中电环保科技有限公司,江苏南京211101)

以某公司两台240 t/h 高温高压煤粉锅炉为例,现有除尘方式为三电场静电除尘,同时未建设脱硫、脱硝装置,已远远不能满足《火电厂大气污染物排放标准》GB 13223-2011 的要求。随着国家新的环保法律法规的实施,对环保要求日益严格,为满足环保达标排放要求,必须对已建锅炉除尘器进行改造或更换,同时新建锅炉烟气脱硫、脱硝装置。

1 烟气主要污染物排放现状

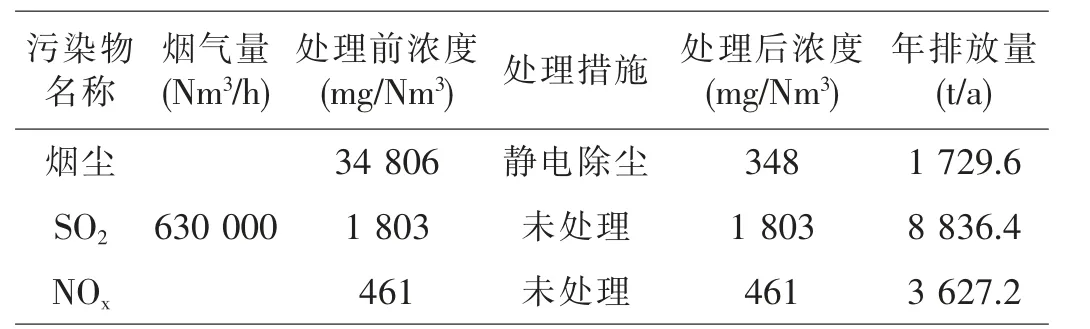

按已建锅炉额定蒸发量、年运行8 000 h 计,两台240 t/h 高温高压煤粉锅炉烟气主要污染物及排放量详见表1。

表1 主要污染物排放量

2 治理措施

2.1 除尘方案选择

目前国内外燃煤锅炉烟气除尘效率>99%的有静电除尘器、电袋除尘器和袋式除尘器[1-2]。

静电除尘器除尘效率较高,一般大于99%,经过除尘装置后排出的粉尘浓度低,绝大多数情况下可满足低于50 mg/m3的要求;压力损失小,本体阻力为100~200 Pa;能够使用从露点到金属的温度极限的较广的温度范围;只要按照规范操作确保运转适当,则在使用过程中所需进行的维护作业工作量小;技术成熟,应用广泛。但其缺点也很明显,一是设备庞大,占用场地的面积较大;二是所用的电源为高压直流系统,前期建设所需费用较高;三是锅炉的工作状况及其负荷的改变等因素能够影响锅炉的净化效率,从而使得排放物浓度变化;四是对所用煤种类的变化较为敏感,飞灰的电阻对除尘效率的影响比较大;五是对制造、安装和运行管理的水平要求较高,且进行维修作业时通常需要停车。

电袋除尘器除尘效率大于99.9%,排出的粉尘浓度很低,一般能够满足低于30 mg/m3的要求;其运行的阻力低于静电除尘器运行阻力。其缺点在于压力损失较大,本体阻力在800~1 200 Pa 范围内;设备较大,占用场地面积比静电除尘器还要大;所用的电源和静电除尘器所用电源系统一样,从而导致其前期建设费用高;飞灰电阻对除尘效率的影响较大;进行维修作业时通常要停车。因兼有电除尘和袋式除尘两套单元,设备复杂,安装要求高,运行、维护较为复杂。

袋式除尘器除尘效率很高且稳定,一般大于99.9%,经过除尘装置后排出的粉尘浓度低,一般可低于30 mg/m3,甚至可达10 mg/m3;粉尘的粒度和比电阻等物理性质不影响粉尘排出的浓度,锅炉负荷和烟气量变化对其出口的排放浓度影响不大;适应性强,能够处理各种类型的颗粒物,尤其是可以处理静电除尘器不能处理的高比电阻尘粒;袋式除尘器可适用的质量浓度范围较大,且烟气流速的改变对其影响不大;其结构及后期的维护都相对比较容易,通常情况下使用分室结构,在设计过程中提前谋划,从而达到能够轮换检修的目的;和以上两种除尘器相比,其占地面积、投资和运行等费用低。压力损失大,本体阻力800~1 500 Pa,在国内大型机组的应用依赖进口。

综上所述,袋式除尘器虽压力损失较大,但除尘效率最高且稳定,可在线检修不影响锅炉的运行,占地面积小,投资和运行费较低,故本工程推荐使用袋式除尘器进行除尘。同时,火力发电厂锅炉尾部烟气处理使用布袋除尘器是成熟的方案,国内许多工程实践已经予以证明,经验说明滤袋的使用寿命长,一般情况下都能够达到两年以上,有的滤袋甚至能够使用六年以上。布袋破损时可在线检修,且不会对锅炉的正常运行造成影响,更不会影响全厂的安全生产运转。

2.2 脱硫方案选择

目前,全球燃煤锅炉使用的烟气脱硫工艺有一百多种。其中,部分技术已经很成熟,达到了商业化应用的需求,但也有部分工艺还有待于进一步研究。目前应用较为广泛的工艺主要有石灰石-石膏湿法、烟气循环流化床工艺(CFB)、氨法、炉内喷钙-炉后增湿活化法(LIFAC)、海水洗涤烟气脱硫法及电子束烟气脱硫法[1,3-4]。各脱硫工艺因原理的不同,其优缺点亦不同。

烟气量、燃烧设备、燃料种类和含硫量、脱硫率、脱硫剂的供应条件以及电厂位置、副产品利用等是决定选择何种脱硫工艺的主要影响因素。根据国家环保要求,要达到100 mg/Nm3以下的排放限值,同时考虑燃料煤的含硫量变化,适当留有余量,从上述工艺来看,只有石灰石-石膏湿法和氨法脱硫可满足需求。考虑到企业的生成实际,利用废氨水作为脱硫剂,简便易得,还降低了化工装置精馏氨水的费用。此外,氨法脱硫的副产物为硫酸铵化肥[4],其质量可达到国家标准GB 535-1995 所述的合格品甚至一等品的要求,硫酸铵化肥在我国市场潜力巨大。因此,采用氨法脱硫工艺。

2.3 脱硝方案选择

目前,国内外燃煤锅炉所采用烟气脱硝工艺主要是炉膛喷射还原剂的选择性非催化还原烟气脱硝(SNCR)、炉内低NOx燃烧(LNB)和炉后烟道喷射还原剂的选择性催化还原烟气脱硝(SCR)[5-6],这三种工艺成熟稳定,能够单独使用,也可以组合使用。为了节省投资,降低运行成本,提高企业经济效率,对已建锅炉燃烧系统进行适当改造,降低NOx初始排放浓度,从而达标排放。根据最新国家环保要求,为达到100 mg/Nm3以下的排放限值,同时考虑锅炉其他因素的影响,适当留有余量,脱硝效率必须达到80%以上。从上述脱硝工艺看出,只有SCR 可以达到80%以上的脱硝效率。

综上所述,SCR 脱硝技术比较适合本工程的实际情况,具有显著的优势,此外,若采用SCR 脱硝技术只需对已建锅炉的空气预热器做好防腐、防堵塞处理,不会影响锅炉的正常运行,更不会影响全厂的安全生产运行。故采用SCR 脱硝工艺。

目前国内有不少类似规模烟气脱硝工程的商业运行业绩,脱硝系统均能持续稳定运行,系统可利用率大于95%,技术成熟可靠。

表2 项目实施后烟气主要污染物排放现状

实施治理措施后,用袋式除尘器替代已建锅炉的静电除尘器,除尘效率达99.95%,脱硫效率达98.0%,SCR 脱硝效率约80.7%;经以上措施治理后,SO2排放浓度为36.1 mg/Nm3,NOx排放浓度为88.9 mg/Nm3,烟尘排放浓度为17.4 mg/Nm3,达到国标(GB 13223-2011)排放标准,由锅炉引风机送入玻璃钢烟囱高空达标排放。

表3 实施前后污染物的排放量

由表3 可见,工程实施后,已建锅炉年将减少向大气中排放烟尘1 642.5 吨,减少向大气中排放SO28 661.1吨,减少向大气中排放NOx3 167.1 吨,环境效益非常显著。

3 结束语

实施治理措施后,锅炉排放的烟气中主要污染物是SO2、NOx和烟尘,为了使烟气对大气的影响降至最低,本工程新建炉外氨法脱硫装置进行烟气脱硫,脱硫效率达98.0%;新建SCR 脱硝装置进行烟气脱硝,脱硝效率约80.7%;用袋式除尘器替代已建锅炉的静电除尘器,除尘效率达99.95%。经以上措施治理后,烟气中烟尘、SO2及NOx排放达到国标(GB 13223-2011),年减少排放量13 470.7 吨。此外,本工程设计时优先选用技术先进、污染物排放量较小的设备,从根本上解决了对环境的污染问题;同时对排放的污染物采取积极有效的治理措施,完善“三废”处理措施,在锅炉额定蒸发量相同的情况下,与本工程实施前相比污染物排 放量大大减少,环境效益显著。