无砟轨道路基基床翻浆注胶加固模型试验研究

郭春梅,郜永杰,黄俊杰,苏谦

无砟轨道路基基床翻浆注胶加固模型试验研究

郭春梅1,郜永杰2,3,黄俊杰1,苏谦1

(1. 西南交通大学 土木工程学院,四川 成都 610031;2. 中铁第四勘察设计院集团有限公司,湖北 武汉 430063;3. 铁路轨道安全服役湖北省重点实验室,湖北 武汉 430063)

为研究无砟轨道路基基床翻浆注胶加固方法,建立无砟轨道路基室内试验模型,分析无咋轨道路基在基床表层处于正常状态、浸水饱和状态和翻浆注胶加固后动力响应规律。试验结果表明:荷载加载50万次,与基床表层正常状态相比,基床表层处于浸水饱和状态时,基床表层动应力减少19.7%,底座板振动位移与振动加速度分别增大89.5%和75.3%。基床翻浆注胶加固后,与基床表层处于浸水饱和状态相比,基床表层动应力增大19.0%,底座板振动程度降低,底座板与基床表层振动比由9.4:1变为2:1;对比基床正常状态,基床表层动应力与底座板振动位移、振动加速度均略有减小。试验后揭开底座板,基床表层顶部翻浆区域级配碎石与注入胶体胶结形成复合体,填充了底座板与基床表层之间空隙。基床翻浆注胶加固后,恢复了对底座板的支承能力,底座板的异常振动得到改善。

无砟轨道路基;模型试验;翻浆;注胶加固;动力响应

高速铁路具有污染排放少、行车速度快、安全可靠性高等优点,近年来发展迅速[1]。无砟轨道结构因具有整体性好、稳定性强、平顺性高和维修工作量少等优点,在国内外高速铁路建设中得到了广泛应用。高速铁路无砟轨道线路开通后,在复杂的自然环境和高速列车荷载反复作用下,局部线路段出现了无砟轨道路基翻浆病害[2]。Bezin等[3−6]分析了不同状态下的无砟轨道路基基床在循环荷载下的动力响应。张文超等[7]开展了无砟轨道路基翻浆段行车动测,指出无砟轨道翻浆病害的主要原因是基床中细小颗粒随着动孔隙水压的迁移和排出造成的路基刚度下降和底座板与基床表层接触不良。基床翻浆严重影响列车运行的舒适性与安全性,近年来许多学者对其进行了研究。杨飞等[8]结合现场试验研究了注胶法运用于板式无砟轨道翻浆病害的整治效果,结果表明整治效果显著。刘亭等[9]对使用注胶工艺整治翻浆病害后无砟轨道路基的振动特性进行了现场测试,表明注胶整治后无砟轨道路基结构振动特性可恢复至接近正常状态。吾望超等[10]结合现场施工环境,研究了高聚物复合结构层整治翻浆路基的施工技术。刘朝军[11]通过室内试验确定翻浆加固注胶材料配方,并对其运用于现场进行了测试,效果良好。由前可知,无砟轨道翻浆病害现场采用注胶加固后整治后效果显著,施工便利。但关于无砟轨道路基基床翻浆注胶加固前后动力响应特征对比、评价注胶加固效果室内模型试验的相关研究较少。此外,由于现场试验条件限制,无法在注胶加固后揭开无砟轨道结构观察注入胶体分布特征,分析注胶加固效果。因此,通过室内模型试验,研究高聚物注胶加固前后基床动力响应特征及胶体分布特征,分析注胶加固效果,对无砟轨道翻浆注胶加固整治研究十分有必要。本文建立的无砟轨道路基室内试验模型,基床表层底部和侧面均布设有土工膜,试验中在路基中浸入水致使基床表层达到含水饱和状态,模拟实际工程雨水渗入基床表层的极端情况,研究基床表层处于正常状态及浸水饱和状态下无砟轨道路基动力响应特征,分析基床表层浸水饱和条件下基床翻浆致无砟轨道路基动力响应异变规律;在此基础上,采用注胶法对试验模型进行加固,研究注胶加固后无砟轨道路基动力响应规律,并将其与基床表层处于正常状态及含水饱和状态下动力响应特征进行对比分析。试验结束后,揭开底座板观察分析注入基床内胶体的分布特征,分析加固效果。研究结果可为高速铁路无砟轨道路基基床翻浆加固提供参考和借鉴。

1 试验模型的建立

1.1 试验模型设计

试验模型尺寸为430 cm×180 cm×230 cm。因无砟轨道翻浆病害出现在底座板端板间,模型试验对轨道上部结构进行了优化,仅考虑底座板。结合试验条件,确定底座板为320 cm×100 cm×30 cm的钢筋混凝土板,如图1所示。

基床总厚度为230 cm,其中基床底层厚度为170 cm,使用A和B组填料分层填筑;基床表层厚度为60 cm,采用级配良好的级配碎石分层填筑,每层填筑高度为15 cm,填筑过程中使用平板震动机进行夯实,保证压实系数≥0.97。在模型填筑完成后,底座板以外基床表面铺设厚5 cm的M10砂浆封闭层。基床底层四周使用厚50 cm的砖墙作为刚性约束边界,模拟实际半无限空间结构;基床表层四周采用50 cm厚沙袋圈围以模拟柔性边界约束条件。

单位:cm

在试验模型填筑前,对A和B组填料和级配碎石进行击实试验,得到了各自的最优含水率,其中级配碎石最优含水率为5.2%。试验模型各层采用处于最优含水率状态的填料进行分层摊铺和压实。为模拟基床表层在动力荷载作用下翻浆,在基床表层四周侧面及底部铺设3 mm厚的防水塑料布,如图1所示。

1.2 试验传感器布置

模型试验主要采集数据包括:基床表层动应力、底座板及封闭层顶面振动加速度和动位移。在试验模型建立过程中,埋设或安装相应的传感器,所有传感器的布置位置如图1所示。在各阶段试验中均采用动态采集系统自动采集各传感器的数据。

1.3 试验加载方案

模型试验采用液压伺服疲劳加载试验设备进行加载,为保证动载加载前加载板与底部加载结构充分接触,在循环动荷载d加载前预先加载初始荷载s(s=0.1d)。现场行车实测表明,在高速铁路列车荷载作用下,路基基床表层顶面动应力主要在13~30 kPa之间[12]。因此,结合试验加载系统技术特点,确定作用于本模型试验上作动器输出荷载为96 kN,频率为5 Hz,以控制底座板下基床表层表面动土压力在25~30 kPa之间。

模型试验分为3个阶段,每阶段加载次数为200万次循环动力荷载[13−14](近似模拟1 a交通量)。

第1阶段:在试验模型填筑完成后,即试验模型基床表层处于正常状态,加载循环动力荷载。

第2阶段:在第1阶段施加荷载完成后,对试验模型基床表层进行浸水至饱和,然后再次施加循环动力荷载。

第3阶段:在第2阶段施加荷载完成后,对试验模型基床翻浆进行注胶加固,最后施加循环动力荷载。

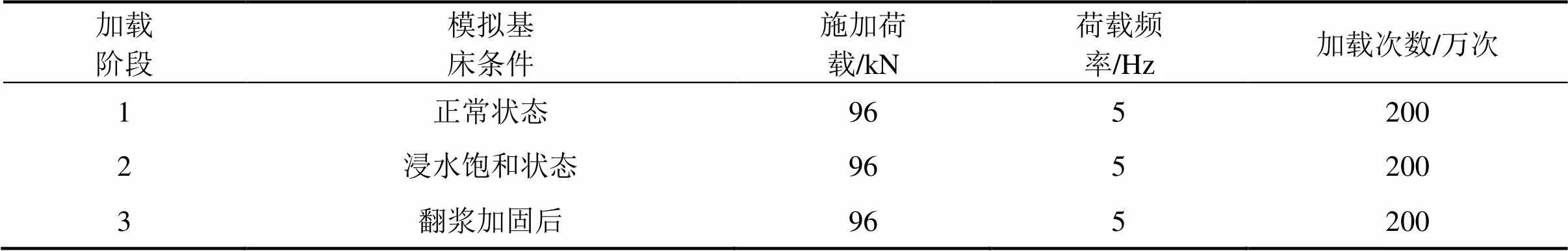

上述3个阶段施加荷载方案主要参数见表1。

表1 试验加载方案

1.4 翻浆加固设计

模型试验所用的双组份高聚物化学浆(G202和G205)为按规定配比混合形成的浆液,均具有强度高、流动性好、防水性好等特点,在高速铁路翻浆病害整治中已取得良好试验效果。试验采用低压注浆设备进行注胶,注胶加固试验流程和装备如图2和图3所示。

图2 注胶加固试验流程

图3 注胶设备和注胶模型试验现场

2 试验结果分析

2.1 振动响应分布规律

据试验模型测得动力响应值,基床表层处于正常状态时,荷载加载前期,试验模型动力响应较不稳定;当加载次数达到50万次时,试验模型动力响应已趋于稳定。基床处于浸水饱和状态时,加载次数约3万次时,基床表层开始产生翻浆;加载次数达到50万次试验模型翻浆已进入严重恶化状态。基床表层翻浆采用注胶加固后,试验模型振动规律与基床正常状态规律相似,加载次数达到50万次,试验模型动力响应已趋于稳定。为将3个加载阶段进行对比分析,鉴于各阶段动力响应变化规律,选取各阶段加载次数为50万次时对应的动力响应值进行对比分析。

2.1.1 动应力分析

当加载次数为50万次时,基床表层处于正常状态、浸水饱和状态与经翻浆加固后各测点动应力沿深度分布规律如图4所示。

(a) 中心处;(b) 纵断面边缘;(c) 横断面边缘

由图4分析可知:

1) 基床表层浸水饱和后,在循环动力荷载作用下基床表层出现翻浆现象,与基床表层处于正常状态时相比,中心断面处基床表层表面动应力降低19.7%,基床表层0.3 m处降低39.4%,基床表层底部降低24.1%。经分析认为中心处基床表层动应力产生此规律的主要原因是基床翻浆后,部分细颗粒向侧边迁移并排出,使得基床表层对底座板的支承能力降低,甚至基床表层与底座板之间出现吊空,导致动力荷载传递路径改变;细颗粒的迁出也使得级配碎石级配发生变化,基床整体刚度降低。

2) 基床表层翻浆注胶加固后,相比于基床表层处于浸水饱和状态,基床表层承受动应力明显增大。纵、横断面中心处基床表层表面动应力由17.9 kPa增大至21.3 kPa,增大了19.0%;竖向中间处动应力由6.3 kPa增至9.7 kPa,增大了54.0%;底面处由4.1 kPa增至5.6 kPa,增大了36.6%。纵断面边缘中心以下基床表层顶面、竖向中部和底面处动应力分别增大了14.3%,30.0%和8.9%;横断面边缘中心以下基床表层顶面、竖向中部、底面处动应力分别增大了13.6%,32.1%和19.4%。

3) 基床表层翻浆经注胶加固后,与基床表层正常状态相比,底座板下基床表层动应力略有降低。中心处基床表层表面动应力降低了4.5%,基床表层表面以下0.3 m处降低了6.7%,基床表层底面降低了3.6%。

结合上述2)和3),分析认为采用高聚物化学胶对基床表层翻浆进行加固后基床对底座板的支承能力得到了恢复,动力荷载传递路径已恢复至接近于基床表层处于正常状态下的形式。

2.1.2 振动位移分析

循环动力荷载加载次数为50万次时,基床表层处于正常状态、浸水饱和状态和经翻浆加固后无砟轨道结构底座板和基床振动位移分布规律如图5所示。

由图5分析可知:

1) 基床表层处于浸水饱和状态时,与基床表层处于正常状态相比,模型翻浆后横断面底座板中心处振动位移增大了89.5%,底座板边缘处增大64.1%,封闭层处减少64.0%。底座板处振动位移增大,而基床表面处减小。分析认为产生此现象的主要原因是基床表层翻浆后,循环动力荷载作用位置下方基床对底座板的支承能力降低,致使底座板振动加剧,而振动能在基床表层扩散区域增大,使基床表面振动位移减小。

(a) 横断面测点;(b) 纵断面测点

2) 基床表层翻浆注胶加固后,相比于基床表层处于翻浆状态,底座板中心处振动位移减少59.6%,纵断面边缘减少59.4%,横断面边缘减少53.8%;横断面路基封闭层振动位移增大116.7%,纵断面封闭层增大103.3%。在此采用振动位移比的概念(将底座板与基床表面的振动位移相比),则当基床表层处于翻浆状态时,横断面底座板边缘与基床表面振动位移比为9.4:1,注胶加固后其减小为2:1,纵断面则由14.5:1减小为2.9:1。

3) 基床表层翻浆注胶加固后,与基床表层处于正常状态相比,底座板与基床表面振动位移幅值均略有减小,底座板中心减少23.5%,横断面底座板边缘与基床表面分别减少24.3%和22.0%,纵断面底座板边缘与基床表面分别减少23.0%和30.7%。

结合上述2)和3),表明采用高聚物化学胶对基床表层翻浆进行加固后,基床恢复了对无砟轨道路基底座板的支承能力,提高了路基基床刚度,降低了底座板的振动位移。

2.1.3 振动加速度分析

当循环动力荷载达到50万次时,基床表层分别处于正常状态、基床浸水饱和状态和经翻浆注胶加固后的条件下底座板和基床表面振动加速度变化规律如表2所示。

由表2可知:

1) 与基床表层处于正常状态相比,翻浆条件下底座板中心处振动加速度由0.332 m/s2增大为0.528 m/s2,横断面底座板边缘处由0.274 m/s2增大为0.394 m/s2,纵断面底座板边缘由0.310 m/s2增大至0.509 m/s2,底座板振动加速度增大明显;横纵断面基床表层振动加速度分别减少26.0%和65.8%。可见底座板和基床表面的振动加速度分布规律与振动位移相似。这表明基床表层产生翻浆后,基床对底座板的支承能力降低,加剧了底座板的振动。

表2 不同基床表层状态下无砟轨道结构底座板和基床振动加速度

2) 与基床表层处于翻浆状态相比,翻浆注胶加固后底座板振动加速度明显减小,中心处底座板减少51.89%,横断面处减少45.2%,纵断面减少54.2%;基床表面横、纵断面振动加速度分别增大66.7%和190.0%。注胶加固后横断面底座板边缘与路基封闭层振动加速度比值由7.3:1降低为2.4:1,纵断面振动加速度比值由10.2:1降至1.6:1。显然,注胶加固后底座板与基床振动加速度比值降低。

3) 相比于基床表层处于正常状态,翻浆注胶加固后,底座板中心处振动加速度减少15.7%,横、纵断面边缘处分别减少21.2%和24.8%。显然,采用注胶加固后底座板振动加速度略有减小,基本能恢复至基床表层处于正常状态下的振动状态。

结合上述2)和3),同样说明基床表层翻浆经注胶加固后,路基恢复了对无砟轨道结构的支承与参振耗能作用。

2.2 注入胶体固化物分布特征

在模型试验加载结束后,为分析注入胶体固化物分布特征,将底座板揭开进行观察,发现注入胶体固化物分布特点如图6和图7所示。

图6 模型侧面挖开图

由图6和图7可知,高聚物化学浆液注入试验模型底座板下部后,浆液填充了底座板与基床表层间翻浆区域,浆液包裹翻浆处的细颗粒,形成复合固化物。其中,在模型中心处基床表层表面形成厚为4~6 mm的胶体固化物。在固化物作用下,基床刚度得到了改善,基本恢复了对底座板的支承能力。并且本次试验中,在200万次循环动力荷载作后,胶体固化物依然能使得底座板振动状态保持稳定。

(a) 底座板揭开图;(b) 封闭层与基床表层间接触面;(c) 底座板与基床表层间接触面

3 结论

1) 基床表层处于浸水饱和状态下的模型在50万次循环荷载作用后已产生严重翻浆。与基床表层处于正常状态相比,混凝土底座板振动加剧,底座板中心处振动位移和加速度分别增大89.5%和75.3%,而基床表层动土压力呈减小规律,中心处基床表层表面减少19.7%。这说明基床表层产生翻浆后,其对底座板的支承能力降低,刚度降低,甚至中心处底座板与基床表层间形成空隙,从而引起轨道上部结构振动的加剧。

2) 翻浆基床表层进行注胶加固后,50万次循环荷载作用后基床振动已趋于稳定。与基床表层处于翻浆状态下相比,基床表层动土压力明显增大,中心处基床表层表面处增大19.0%;底座板振动程度降低,模型横断面底座板边缘与封闭层振动位移比由9.4:1变为2:1。与基床表层正常状态时相比,基床表层动土压力略有减小,底座板中心振动位移和加速度也略有减小。这说明本模型试验采用注胶方法加固基床表层翻浆后,基床表层恢复了对底座板的支承能力。

3) 试验结束后揭开底座板观察,基床表层注胶加固后,底座板与基床表层间空隙被胶体填充,在模型中心处基床表层表面形成厚为4~6 mm的胶体固化物,固化物厚度由中心往两边变薄。在本次试验中,在200万次循环动力荷载作用下,胶体固化物依然能使得底座板振动状态保持稳定。

[1] Lane H. Vehicle-track-underground modeling of rail induced wave propagation[J]. Computers and Structures, 2007(85): 1215−1229.

[2] 李杰. 注胶法整治某高速铁路无砟轨道路基翻浆病害[J]. 路基工程, 2015, 50(3): 228−231. LI Jie. Control of frost boiling disease on ballastless track subgrade for a high-speed railway by Glue-injection Method[J]. Subgrade Engineering, 2015, 50(3): 228−231.

[3] Bezin Y, Farrington D, Penny C, et al. The dynamic response of slab track constructions and their benefit with respect to conventional ballasted track[J]. Vehicle System Dynamics, 2010, 48(Suppl 1): 175−193.

[4] German Railway Standard Bahn-Norm BN 918 062. Technische lieferbedingungen-korngemischefur trag-und schutzschichten zur herstellung von eisenbahnfahrwegen[S]. Deutsche Bahn AG, 2000.

[5] Hasnayn M Menan, McCarter W John. Railway subgrade performance during flooding and the post-flooding (recovery) period[J]. Transportation Geotechnics, 2017, 11: 57−68.

[6] GAO Yin, HUANG Hai, Ho Carlton L, et al. High speed railway track dynamic behavior near critical speed[J]. Soil Dynamics and Earthquake Engineering, 2017, 101: 285− 294.

[7] 张文超, 苏谦, 刘亭, 等. 基床翻浆条件下无砟轨道路基振动特性研究[J]. 岩土力学, 2014, 35(12): 3556− 3562. ZHANG Wenchao, SU Qian, LIU Ting, et al. Research on vibration characteristics of ballastless track subgrade under frost boiling at subgrade bed[J]. Rock and Soil Mechanics, 2014, 35(12): 3557−3559.

[8] 杨飞, 王涛, 杨建锋, 等. 板式无砟轨道路基翻浆及整修对轨道不平顺的影响研究[J]. 铁道建筑, 2016(11): 129−132. YANG Fei, WANG Tao, YANG Jianfeng, et al. Research on influence of mud-pumping and renovation of slab ballastless track subgrade on track irregularity[J]. Railway Engineering, 2016, 34(11): 129−132.

[9] 刘亭, 苏谦, 赵文辉, 等. 板式无砟轨道路基翻浆整治效果研究[J]. 铁道学报, 2015, 37(12): 88−95. LIU Ting, SU Qian, ZHAO Wenhui, et al. Study on injection-repaired and reinforcement effects of subgrade frost boiling under ballastless track[J]. Journal of the China Railway Society, 2015, 37(12): 88−95.

[10] 吾望超, 苏谦, 刘亭, 等. 应用高聚物复合结构层整治基床翻浆冒泥技术研究[J]. 铁道建筑, 2018, 58(6): 97− 99. WU Wangchao, SU Qian, LIU Ting, et al. Renovation technology for frost boiling and mud pumping of subgrade bed by applying composite structure layer of superpolymer[J]. Railway Engineering, 2018, 58(6): 97 −99.

[11] 刘朝军. 铁路路基翻浆冒泥整治新材料及施工工艺研究[D]. 成都: 西南交通大学, 2016. LIU Chaojun. Research on new materials and construction technology of railway subgrade mud pumping[D]. Chengdu: Southwest Jiaotong University, 2016.

[12] 刘钢, 罗强, 张良, 等. 列车荷载作用下无砟轨道路基动应力特性分析[J]. 铁道学报, 2013, 35(9): 86−93. LIU Gang, LUO Qiang, ZHANG Liang, et al. Analysis on the dynamic stress characteristics of the unballsted track subgrade under train loading[J]. Journal of the China Railway Society, 2013, 35(9): 86−93.

[13] 高宗余, 李小珍, 强士中. 大跨度公轨两用桥轨道横梁与整体节点连接疲劳试验研究[J]. 铁道学报, 2007, 29(3): 78−83. GAO Zongquan, LI Xiaozhen, QIANG Shizhong. Fatigue test studies on connection of track cross beams and monolithic joints of the long span rail-cum-road bridge[J]. Journal of the China Railway Society, 2007, 29(3): 78− 83.

[14] 徐庆元, 林青腾, 方子匀, 等. 组合荷载下桥上纵连板式无砟轨道疲劳特性[J]. 中国铁道科学, 2017, 38(6): 37−46. XU Qingyuan, LIN Qingteng, FANG Ziyun, et al. Fatigue characteristics of longitudinally connected slab ballastless track on bridge under combined load[J]. China Railway Society, 2017, 38(6): 37−46.

Model experimental study on the injection reinforcement of mud pumping in subgrade bed of ballastless track

GUO Chunmei1, GAO Yongjie2, 3, HUANG Junjie1, SU Qian1

(1. School of Civil Engineering, Southwest Jiaotong University, Chengdu 610031, China; 2. China Railway Siyuan Survey and Design Group Co., Ltd, Wuhan 430063, China; 3. Hubei Province Key Laboratory of Railway Track Safety Service, Wuhan 430063, China)

In order to study the method of injecting reinforcement of mud pumping in subgrade bed of ballastless track, an experimental model of the ballastless track subgrade was established to analyze the dynamic response characteristics of the ballastless track subgrade when top layer of subgrade bed was in three conditions (i.e., the normal condition, water saturated condition and glue-injection reinforced condition). The results show that when loading cycles is 500 thousand times, the dynamic stress of top layer of subgrade bed in water saturated condition decreases 19.7%, while the dynamic displacement and vertical acceleration of concrete base of the ballastless track increase 89.5% and 75.3% respectively, compared with the top layer of subgrade bed in normal condition. Compared with the top layer of subgrade bed in water saturated condition, the dynamic stress of the top layer of subgrade bed with mud pumping after reinforced increases 19.0%, while vibration of the concrete base of the ballastless track is reduced, such as the vibration ratio between the concrete base and the subgrade surface changes from 9.4:1 to 2:1. However, the dynamic stress of the top layer of subgrade bed and the dynamic displacement and vertical acceleration of the concrete base after the subgrade bed with mud pumping reinforced by glue injection reduce slightly compared with the top layer of subgrade bed in normal condition. Besides, it is found that a complex layer made of injected glue and graded crushed stone in the mud pumping zone fills interspace between the concrete base and the top layer of subgrade bed, when the concrete base is lifted up after the test. This shows that the bearing capacity of subgrade bed to the concrete base can be restored and then the abnormal vibration of the concrete base be improved effectively after mud pumping in the subgrade bed reinforced by glue injection.

non-ballasted track subgrade; model test; mud pumping; injection reinforcement; dynamic response

U216.4

A

1672 − 7029(2019)10− 2387 − 08

10.19713/j.cnki.43−1423/u.2019.10.001

2018−12−27

中国铁路总公司科技研究开发计划项目(J2016Z019,2016G002-E)

黄俊杰(1984−),男,广西南宁人,博士,从事铁路路基工程方面的科研与教学;E−mail:jjhuang_swjtu@126.com

(编辑 阳丽霞)