冷冻干燥法制备壳聚糖微胶囊

李思敏,彭 茜,戴志远,2,叶 繁

(1 浙江工商大学海洋食品研究院,浙江 杭州 310012;2 浙江省水产品加工技术研究联合重点实验室,浙江 杭州 310012)

金枪鱼鱼油中含有较高的DHA和EPA,具有很高的营养价值。ω-3不饱和脂肪酸具有预防心血管疾病、增强免疫力、健脑益智、保护视网膜等一系列功效[1-2]。由于鱼油不溶于水,且对光、热、氧极为敏感,大大限制了其在食品工业中的广泛应用。壳聚糖是一种天然聚阳离子碱性多糖[4],有良好的生物相容性、可降解性和成膜性[3],加之壳聚糖不易溶于水而易溶于酸的溶解特性,使其具有靶向和缓释的优点,成为制备微胶囊的理想壁材[4-8]。但是,以壳聚糖为单一壁材,通过单凝聚法制得的壳聚糖微胶囊包埋率不理想,从而导致微胶囊贮藏时间不长。目前,对以壳聚糖为单一壁材制备工艺的研究较少,大多数的研究[9-13]采用壳聚糖与其他材料的复配作为壁材,来改善壳聚糖的性能,提高包埋率,延长贮藏时间。本文通过优化制备工艺条件,初步改善壳聚糖单凝聚法制得的微胶囊包埋率。

油脂微胶囊化是利用一定技术把油脂封闭包裹在微米级的球状微胶囊中[14]。微胶囊产品可以有效防止油脂氧化,便于运输和计量使用,油脂微胶囊化更适合工业化生产[15-21]。冷冻干燥是将待干燥样品快速冻结后,在高真空条件下升华去除结成冰的水分的干燥方法[23]。冻干过程保持低温冻结状态,可有效降低温度及氧气等不良条件对光、热、氧敏感的鱼油为代表的芯材的影响[22-25]。选择壳聚糖为壁材,通过冷冻干燥技术制备金枪鱼油微胶囊,并对鱼油微胶囊的制备工艺进行优化,为壳聚糖的应用和深海鱼加工副产物的综合利用提供参考。

1 材料与方法

1.1 材料试剂与仪器设备

自制乙酯化金枪鱼油(粗鱼油购自舟山奥旭鱼油制品有限公司);脂肪酸乙酯混标标准品(纯品,上海安谱实验科技股份有限公司);自制低分子量壳聚糖(重均分子量约250 kDa,脱乙酰度为90%,壳聚糖购自国药试剂公司);冰乙酸、石油醚、乙醚、乙醇、Tween80、Span80等试剂均为分析纯。ALPHA 1-4 LSC实验室冻干机(德国CHRIST公司);7890A 气相色谱仪(美国Agilent 公司);Trace GC Ultra 气相色谱与DSQ Ⅱ质谱联用仪(美国Thermo Fisher Scientific 公司);50/30 μm二乙烯基苯/碳分子筛/聚二甲基硅氧烷(DVB/CAR/PDMS)涂层萃取头(美国Supelco公司);落地式高速冷冻离心机(美国Thermo公司);超纯水系统(法国Milli-Q公司); LRH-150-S 恒温恒湿培养箱(广东省医疗器械厂)。其他为实验室常用仪器和设备。

1.2 方法

1)鱼油理化指标测定。分别参照国标[26-29]方法测定自制鱼油的酸价、过氧化值、碘值及不皂化物。

2)鱼油微胶囊制备及优化。鱼油微胶囊制备方法如下:将壳聚糖溶于1%乙酸溶液配置成壳聚糖溶液,向其中加入适量鱼油和乳化剂Tween80和Span80,13 000 r/min磁力搅拌10 min充分乳化后,35 MPa下高压均质10 min,置于-40℃冰箱中预冻后冷冻干燥得鱼油微胶囊。乳化剂复配梯度设计为3∶1、2∶1、1∶1、1∶2、1∶3,以乳化液稳定性为指标,确定乳化剂复配比例。在此基础上,分别考察壁材质量浓度、壁芯比(体积浓度)、乳化剂添加量(质量浓度)对微胶囊包埋率及包载效率的影响;壁材质量浓度梯度设计为0.5%、1.0%、2.0%、3.0%、4.0%;壁芯比梯度设计为3∶1、2∶1、1∶1、1∶2、1∶3;乳化剂添加量梯度设计为0.25%、0.5%、0.75%、1.0%、1.25%。在单因素试验得出较优方法的基础上,以壁材质量浓度、壁芯比和乳化剂添加量三个因素为自变量,以包埋率为响应值,采用三因素三水平的响应面分析法进行试验设计,得出最优方法。

3)鱼油微胶囊理化指标测定。鱼油微胶囊的水分含量、表面油含量、油脂过氧化值的测量参照SC/T 3505—2006《鱼油微胶囊》中的方法。鱼油微胶囊总油含量、包埋率、堆积密度及体积密度的测量参照王艺颖[30-31]的方法。乳状液稳定指数参照王艺颖[31]及王倩[37]的方法进行修改:先将乳状液稀释至1/10,再置于 100 毫升具塞量筒中,于25℃下静置 24 h,记录上清液体积,根据下式计算稳定指数(SSI):

SSI=(V0-V1)/V0×100%

(1)

式中:V0为乳状液总体积,mL;V1为上清液体积,mL。

1.3 数据处理

数据用Origin软件分析及作图,利用Design-Expert.8.0进行响应面优化试验及数据分析。

2 结果与分析

2.1 鱼油基本理化性质

经实验测得,鱼油水分含量(0.19±0.03)%,、过氧化值(4.08±0.05) mmol/kg、酸价(2.01±0.12) mg/g、碘值(148.32±0.20) g/100 g、皂化值KOH(278.05±0.18)mg /g、不皂化物(1.01±0.03)%以及DHA+EPA相对含量(60.64±0.05)%。自制乙酯化金枪鱼油呈橘红色,颜色清亮。根据鱼油行业标准SC/T3503-2016,实验室自制乙酯化鱼油符合二级精制鱼油的各项指标。

2.2 鱼油微胶囊单因素试验结果

2.2.1 壁材质量浓度的选择

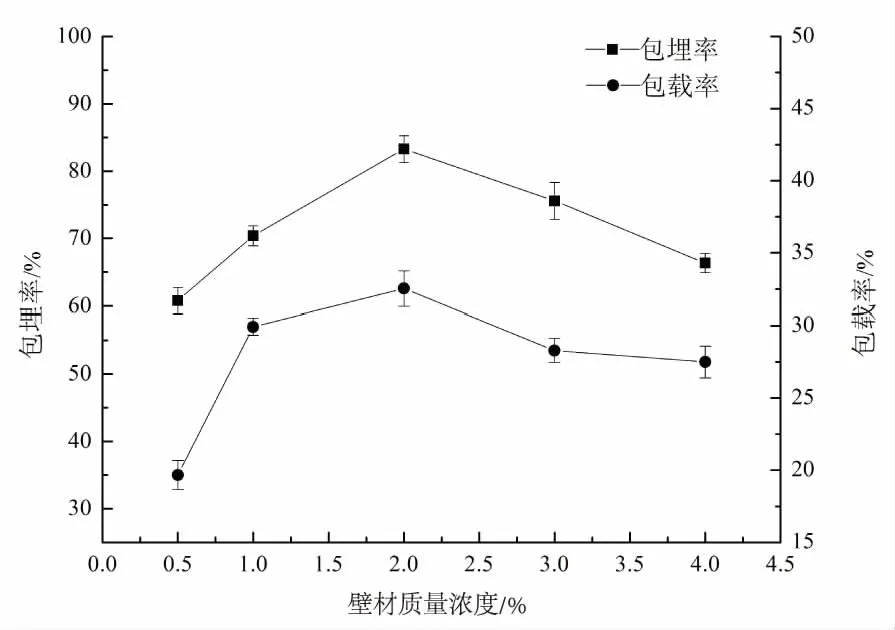

壳聚糖几乎不溶于水,可以溶于稀酸,预试验发现5%的壳聚糖溶液难以配置,可能是由于壳聚糖的分子量较大导致溶解性较差,高质量浓度的壳聚糖溶液不易配制,故设置浓度梯度分别为0.5%、1.0%、2.0%、3.0%、4.0%,不同壳聚糖浓度对微胶囊包埋率及包载率的影响如图1所示。壁材质量浓度对包埋率及包载率影响显著,均在2.0%左右达到最大值,这与王艺颖等[31]、胡莉等[32]的研究结果类似。有研究证明,壁材质量浓度越高,乳液液滴越密集,乳液黏度越大[30-33],分散性越差。壳聚糖-鱼油乳液粒径会随壁材质量浓度增加而增大[31],粒径过大则难以均质,进而影响冻干效果和效率,从而导致包埋率和有效载量降低。

图1 壁材质量浓度对包埋率和包载率的影响

2.2.2 壁芯比的选择

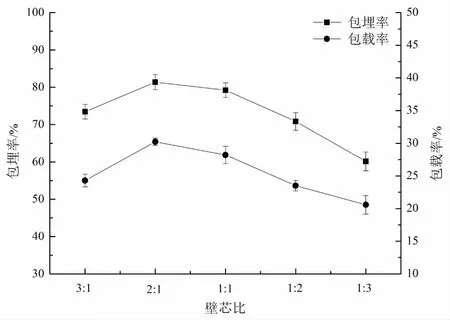

壁芯比是影响微胶囊形成的重要因素。图2表明,壁芯比为3∶1、2∶1、1∶1时包埋率差别不大,在68%左右,随着油相比例加大,乳化剂对水油的乳化作用下降,溶液乳化不充分,使得包埋率显著下降,而包载率在壁芯比2∶1时达到最高值。一般认为,壁材比例越高,壁材包覆芯材的概率更大,包埋率更高[35]。但壁材比例加大也意味着壁材质量浓度更高,乳液体系黏度越高,造成微胶囊粘连成团,降低乳状液稳定性。高宇杰等[36]指出芯材比例的提高会使微胶囊壁厚度下降、囊壁通透性增加,导致油脂泄露和外壁附着,影响乳液分散状态。

图2 壁芯比对包埋率和包载率的影响

2.2.3 乳化剂添加量的选择

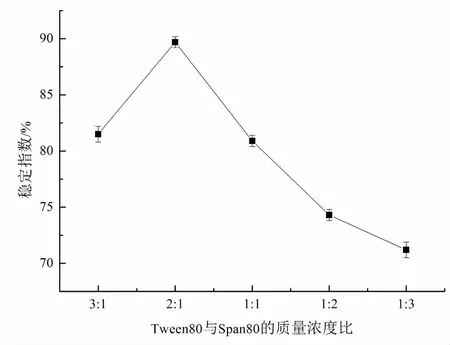

制备的乳状液属于水包油型,需要的亲水性乳化剂用量多于亲油性乳化剂。应用两种或两种以上的油溶性和水溶性乳化剂协同应用,可获得排列较紧密、相互作用强烈、机械强度较高的界面膜,提高乳状液稳定性,因此选用乳化效果好且成本低、适宜生产实践使用的Tween80和Span80复配使用。由图3可知,Tween80和Span80比例为2∶1添加时,乳液稳定性最佳,因此选择乳化剂复配比为Tween80∶Span80=2∶1。

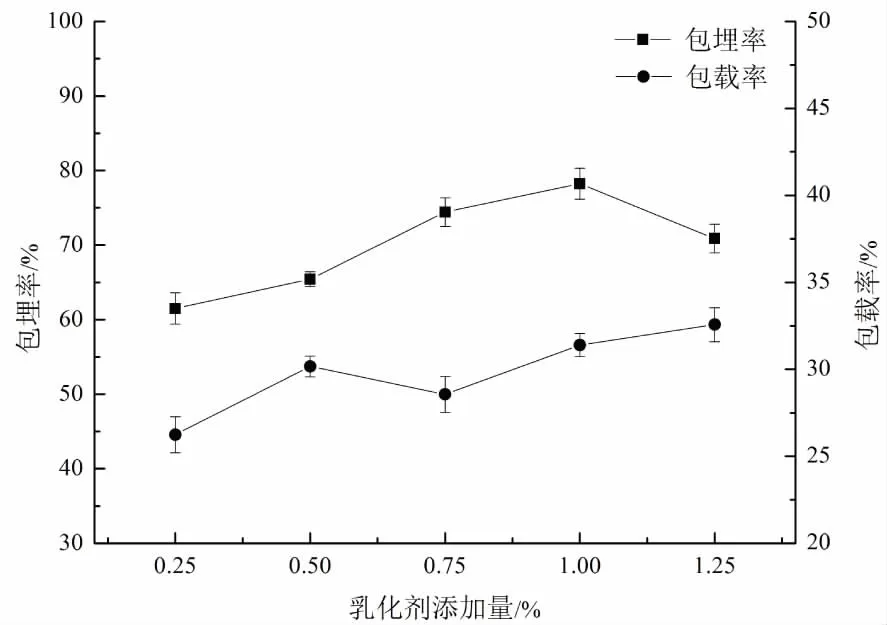

乳化剂能降低物质表面张力,改善两相分散效果,是微胶囊制备中的关键因素。由图4可见,包埋率在乳化剂添加量为0.75%时达到最大,而包载率在添加量为1.25%时相对更高。乳化剂添加量不是越多越好,在一定范围内,添加乳化剂有助于降低微胶囊粒径,维持水油两相平衡,提高乳状液稳定性[24]。壁材和芯材形成稳定乳状液所需表面活性剂的数量是一定的,当超过这个量时,乳化剂作用效果不明显[31],甚至影响包埋稳定性。有研究表明,乳化剂用量过高会造成芯材分散度过小,表面积增大,无法被有效包埋[24]。

图3 乳化剂复配比对乳化液稳定性的影响

图4 乳化剂添加量对包埋率和包载率的影响

2.3 响应面优化微胶囊制备过程

2.3.1 二次响应面回归模型的建立与分析

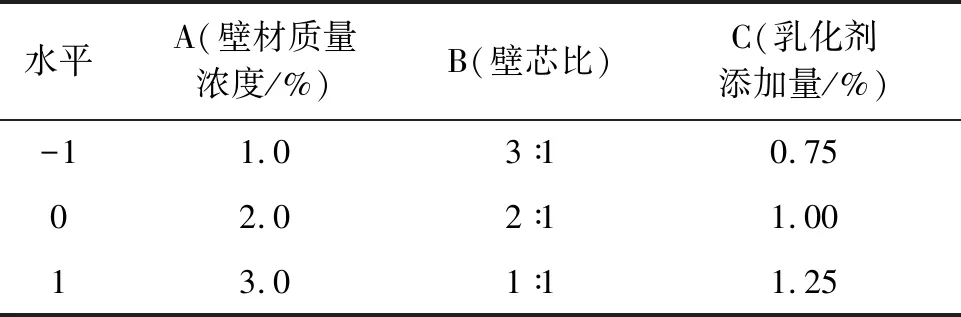

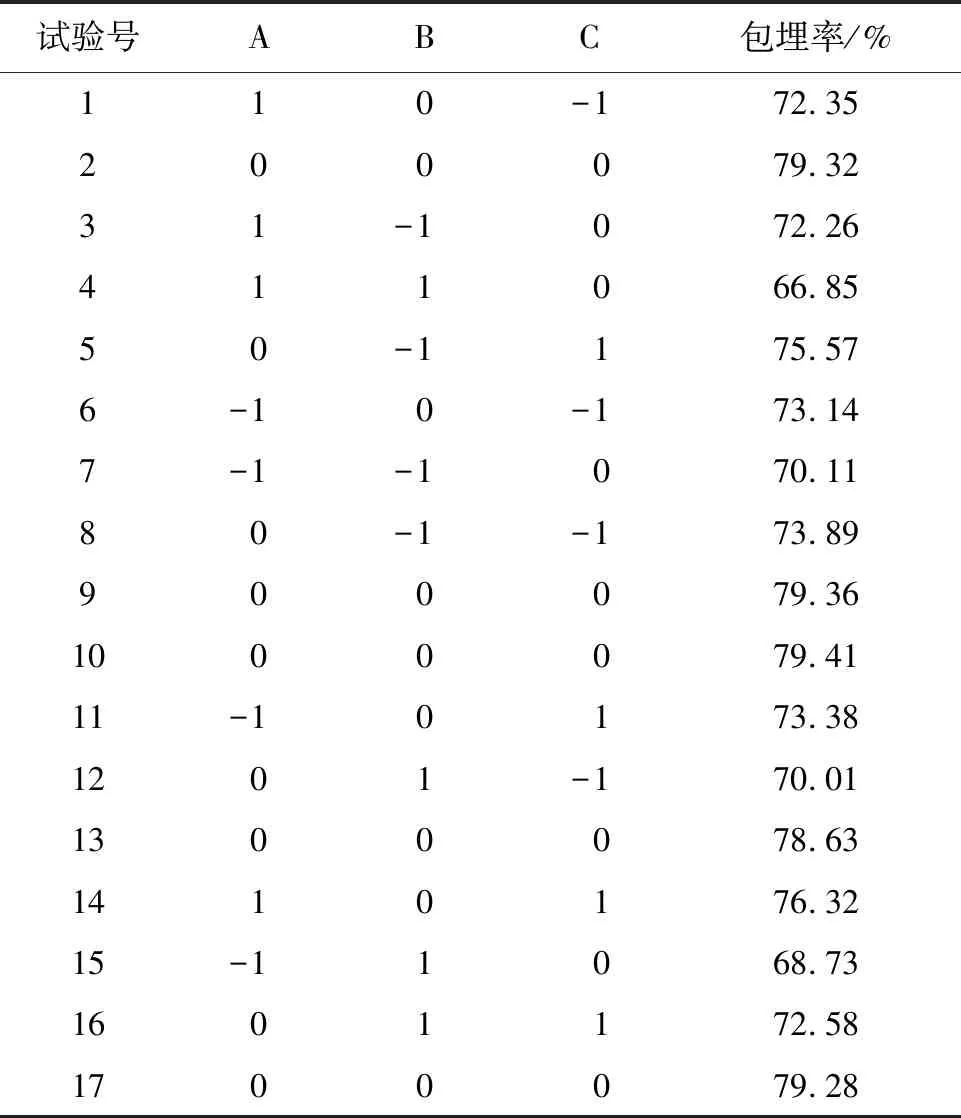

根据单因素试验结果,在乳化剂Tween80和Span80质量浓度比为2∶1条件下,得到较优制备参数为:壁材质量浓度2.0%,壁芯比2∶1,乳化剂添加量1.00%,在此基础上设计三因素三水平的正交试验,因素水平编码见表1。选取壁材质量浓度(A)、壁芯比(B)和乳化剂添加量(C)三个因素为自变量,以鱼油微胶囊包埋率(Y)为目标函数,做三因素三水平共 17个试验点,包括 5个中心点和12个析因点,实验设计和结果见表2。

表1 响应面法的因素水平编码

表2 正交试验直观分析表

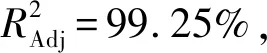

对表2进行回归分析得到相应的二次响应面回归方程:

Y=79.20+0.30A-1.71B+1.06C-1.01AB+0.93AC+0.22BC-4.46A2-5.25B2-0.94C2

表3 回归模型及方差分析结果

注:** 为差异极显著(P<0.01);* 为差异显著(P<0.05)

2.3.2 响应面优化及验证实验结果

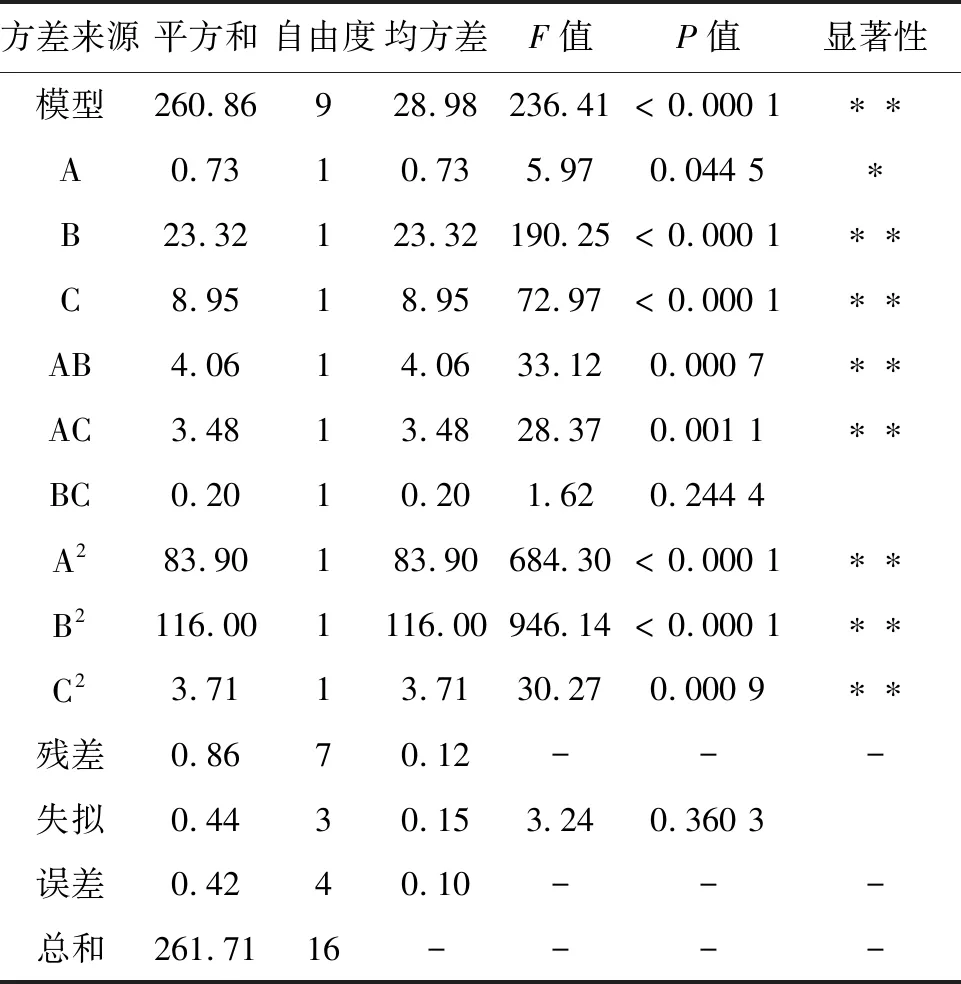

图5直观地反映了壁材浓度、壁芯比、乳化剂添加量这三个因素间的交互作用及对包封率的影响。图中可以看出,包埋率的较高点均在所选因素范围的中间区域,因素B(壁芯比)的响应面曲线较另外两个因素坡度更大,说明对包埋率影响更显著,这与回归方程的结果相同。采用Design-Export 8.0.6软件,以得到最高包埋率为目标进行分析,得到鱼油微胶囊的最佳制备条件为:壁材质量浓度2.12%,壁芯比1.84∶1,乳化剂添加量0.90%,在此条件下,鱼油微胶囊包埋率理论值为79.67%。为验证响应面模型的有效性,根据优化结果进行3次平行实验,包埋率依次为79.51%、79.57%、79.53%,平均包埋率79.54%,与理论值接近,说明响应面优化结果可靠。为验证响应面模型的有效性,进一步扩大试验用于生产,提高实用性,根据响应面模型结果,略微扩大制备条件范围进行验证实验。每组实验结果取三次平行实验的平均值,得到结果:当壁材质量浓度2.1%、壁芯比1.8∶1、乳化剂添加量0.9%时,平均包埋率79.40%;壁材质量浓度2.1%、壁芯比1.9∶1、乳化剂添加量0.9%时,平均包埋率79.45%;壁材浓度2.2%,壁芯比1.8∶1,乳化剂添加量0.9%时,平均包埋率79.26%;壁材质量浓度2.2%,壁芯比1.9∶1,乳化剂添加量0.9%时,平均包埋率79.19%。由此可知,鱼油微胶囊的制备条件为:壁材质量浓度2.1%,壁芯比1.9∶1,乳化剂添加量0.9%,在此条件下鱼油微胶囊包埋率均能得到较高的包埋率。

图5 各因子交互作用对包埋率的响应曲面图(质量浓度)

2.4 鱼油微胶囊的理化性质

以最优方法制备的鱼油微胶囊水分含量(1.07±0.02)%、过氧化值(4.72±0.04)mmol/kg、堆积密度(0.55±0.03)kg/m3、体积密度(0.54±0.03)kg/m3及包埋率(79.45±0.03)%,均符合水产行业标准SC/T 3505—2006中的要求。鱼油微胶囊整体呈浅黄色,无明显腥味,冻干成型时整体呈疏松块状,研磨成粉基本不影响微胶囊理化性质。鱼油微胶囊中的DHA+EPA相对含量仍有(57.24±0.05)%,说明微胶囊制备过程对鱼油关键不饱和脂肪酸DHA和EPA的损耗不大,为进一步研究微胶囊对鱼油的保护作用提供了良好的基础。

3 结论

以壳聚糖为壁材,以冷冻干燥法对金枪鱼油进行包埋制备鱼油微胶囊。以鱼油微胶囊的包埋率和包载率为评价指标,对微胶囊制备工艺进行单因素试验得到较优制备工艺;又进一步以包埋率为关键指标,对工艺进行正交优化,结合实际生产情况,得到最优工艺:在乳化剂Tween80和Span80比为2∶1的条件下,壁材浓度2.1%,壁芯比1.9∶1,乳化剂添加量0.9%,在此条件下鱼油微胶囊实际平均包埋率为79.45%。鱼油微胶囊呈浅黄色粉末,鱼腥味极轻,理化性质符合行业标准,制备过程对鱼油DHA和EPA的含量影响不大。

□