鱼雷动力系统振动控制技术及应用研究

曹 浩, 张伟伟, 文立华, 王志杰, 赵昌利

鱼雷动力系统振动控制技术及应用研究

曹 浩1,2, 张伟伟3, 文立华1, 王志杰2, 赵昌利2

(1. 西北工业大学 航天学院, 陕西 西安, 710072; 2. 中国船舶重工集团公司 第705研究所, 陕西西安, 710077; 3. 海军装备部, 北京, 100841)

为进一步降低鱼雷动力系统噪声水平, 文章对鱼雷动力系统的振动控制技术进行论述, 分析了结构动力学设计方法、整机隔振技术、液流管路振动抑制技术以及装配工艺技术在鱼雷动力系统振动控制工程上的应用, 指出了鱼雷动力系统振动控制领域的发展方向: 设计层面, 从以往解决结构强度、刚度为主的设计方法转换为以结构动力学为牵引, 以实现低噪声、大推比的动力系统为目标的设计方法; 隔振层面, 从以往的单点局部隔振向整机隔振与液流管路振动抑制方向发展; 装配调试层面, 装配工艺控制日益成为影响振动性能的重要因素。文章所述内容可为研制具有较低噪声水平的鱼雷动力系统提供理论参考。

鱼雷动力系统; 结构动力学; 整机隔振; 装配工艺

0 引言

鱼雷作为一种主要用于打击水面舰艇、潜艇等目标的水中兵器, 其隐身技术对自身的命中概率和发射平台的生存能力有非常重要的影响, 是决定鱼雷综合作战效能的指标之一。一般来说, 鱼雷动力系统的机械、流体振动是鱼雷自噪声和辐射噪声的主要来源, 强烈的振动和噪声直接影响到鱼雷武器的隐身性、攻击效能、安全性和可靠性[1-4]。鱼雷动力系统振动控制技术的主要目的是使用一系列措施, 尽可能降低鱼雷壳体的辐射噪声, 为自导提供良好的工作环境和降低被敌方兵力发现的概率。然而, 鱼雷动力系统组成零部件多、连接结构复杂, 工作环境恶劣, 工作温度范围大, 引起的结构振动具有非线性时变特性。因此, 鱼雷动力系统振动控制是一项繁琐、庞大的系统工程。文章从设计方法、隔振技术及装配工艺等方面, 对鱼雷动力系统振动控制方法以及发展方向进行论述, 指出基于结构动力学的设计方法已成为研制低噪声鱼雷动力系统的必备手段; 形式多样的整机隔振结构、液流管路振动隔振结构已广泛应用到工程领域; 装配工艺对振动特性影响显著, 但尚需加强研究。

1 动力系统结构动力学设计

以热动力鱼雷为例, 构成动力系统的机舱壳体、发动机、燃烧室、海水泵和燃料泵等辅机通过主支撑结构集于一体, 这样, 主支撑结构便不可避免地将发动机与辅机等振动源耦合, 由于发动机与各种辅机工作转速不同, 使得动力系统的激励频率成分十分丰富, 且以周期激励为主。故动力系统的振动是周期振动和随机振动共同作用的结果。

伴随着鱼雷总体战技指标的大幅提高, 要求对过去以解决结构强度、刚度为主的设计方法进行改进, 进而研制出低噪声、大推比的动力系统。为此, 迫切需要将结构动力学引入到整机结构设计过程, 形成以结构动力学指标(模态分析、响应分析等)作为主要技术要求之一的结构设计方法。产生这一设计思想的转变, 主要有以下几个原因:

1) 动力系统运转时处于振动状态, 在结构设计阶段开展动载荷分析、模态分析、响应分析等工作, 可把握住动力系统结构性能的主要方面;

2) 满足大推比动力系统设计要求, 实现轻量化设计;

3) 采用静力学为主的结构设计时, 主要依靠实航试验验证动力学性能, 一旦校核通不过, 就会造成设计返工甚至颠覆方案, 代价昂贵。

结构动力学目前已经应用到鱼雷动力系统的工程设计。韩飞[5]采用导纳法建立了水下航行器动力舱段耦合结构计算模型, 开展了振动特性分析, 论证了辅机采用密度及杨氏模量较小的材料可有效降低舱段壳体的振动响应, 以及增大摆盘箱结构的厚度能够降低舱段壳体的振动响应。梁跃等[6]针对由气缸体、摆盘箱和前后隔振圈组成的鱼雷热动力发动机机体(如图1所示), 开展了自由模态和约束模态的计算及分析, 论证了气缸体端面的薄弱部位、隔振圈刚度和质量对发动机机体动力特性的影响。金晶等[7]使用Mooney-Rivlin本构模型建立隔振圈的有限元模型, 提出了隔振圈刚度调整方法, 研究了调整刚度对减振效果的影响。

图1 鱼雷发动机机体

从以上文献可知, 工程上普遍采用有限元法分析鱼雷动力系统的动态特性, 且已取得良好的应用效果。原则上, 运用有限元法能解决任何复杂结构的振动问题, 但从工程应用角度来看, 为准确获取动力系统动态特性, 要解决模型边界条件以及对非线性特性的等效处理这2个关键问题。

Acri等[8-9]使用多体动力学和子结构动力学方法研究了内燃机内部振动能级传递路径, 评估了不同传递路径对目标的振动贡献量。Acri等的研究成果为结构动力学在鱼雷动力系统上的应用提供了借鉴。后续可基于数值仿真, 开展动力系统内部振动特性的精细化研究。

2 整机隔振技术

早在20世纪80年代, Ewbank等[10]就发明了广泛应用在鱼雷减振行业的悬置式隔振器。其核心思路就是使用耗能材料, 将推进系统等振动源同鱼雷壳体隔离, 利用耗能材料尽可能地吸收振动能量。

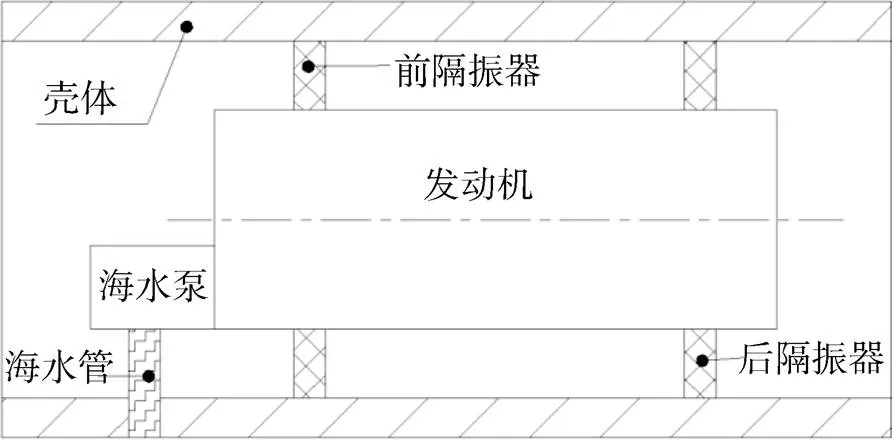

鱼雷通常为筒形结构, 由于受到结构空间的限制, 使用整圈式隔振器与隔振垫组合的方式将动力系统悬置在壳体上(如图2所示), 可以高效抑制振动向壳体的传递。这种隔振方式被称为整机隔振技术。

图2 整机隔振示意图

高爱军等[11]用四端参数法建立了鱼雷动力系统振动传递数学模型, 探讨了整圈式隔振器的几何结构、橡胶硬度和阻尼等参数对隔振特性的影响。鱼雷工程上使用的整机隔振技术主要为整圈式隔振器和隔振垫组合的方式。隔振器和隔振垫根据使用的具体环境, 其耗能材料又分为多种。以下从耗能材料的分类、隔振器和隔振垫的形式对整机隔振技术进行论述。

2.1 按耗能材料分类

用于整机隔振的隔振器按照耗能材料的区别, 可以分为橡胶材料隔振器、金属橡胶隔振器和塑料材料(聚四氟乙烯)隔振器。橡胶材料隔振器主要用于冲击较小的使用环境, 且隔振频带较宽, 胶料的寿命一般在7年左右。常用的丁腈橡胶的特点是耐油性能好, 但是阻尼性能略差; 硅橡胶的特点是耐油性能和阻尼性能较好, 但是其硬度较低; 金属橡胶隔振器一般用于耐冲击与隔振并重的条件下, 根据选择的不同丝径材料, 其环境适应性较强, 无使用寿命限制。金属橡胶由金属丝编制而成, 具有橡胶材料的阻尼性能, 其环境适应性更好, 根据不同的结构形式能够实现大载荷隔振和抗冲击隔振。塑料材料隔振器主要偏重于耐冲击环境, 聚四氟乙烯材料的耐油性能和强度较好, 抗冲击能力强, 但是阻尼性能较差; 其隔振效果较橡胶材料或金属橡胶略差。隔振器用橡胶的邵氏硬度一般应在30~70 HA范围内, 泊松比为0.4~0.5。金属橡胶材料的密度一般为0.2~0.28, 其泊松比近乎为0。

2.2 整圈式隔振器

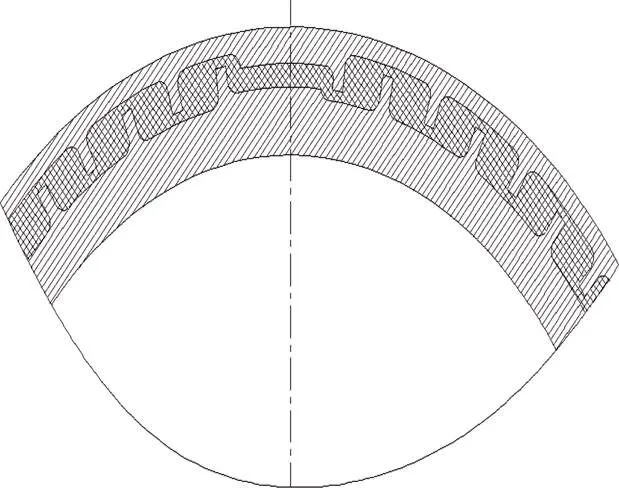

整圈式隔振器由内圈、耗能材料(阻尼材料)和外圈组成。以耗能材料为橡胶的整机隔振器为例, 其结构如图3所示。一般来说, 内圈与动力系统连接, 外圈与鱼雷壳体连接。内圈外侧与外圈内侧均有筋板。

图3 橡胶隔振圈局部结构图

若使用橡胶作为耗能材料, 则需在内外圈之间将其硫化, 使内外圈对应的肋骨之间形成独立的隔振单元。整圈式结构中每个隔振单元都是压缩与剪切复合式结构, 这种结构形式既能保证隔振圈的承载能力, 又能保证其具有良好的隔振效果。

若使用金属橡胶作为耗能材料, 则在内外圈形成的腔体内安装金属橡胶。金属橡胶依靠自身的压缩量固定在内外圈之间, 当隔振器尺寸较大时, 需要依靠挡圈固定。当隔振器需要承受扭矩时, 在内外圈上设计矩形齿结构, 以传递扭矩。金属橡胶由多个单元组成, 每2个单元紧密连接。隔振器上半圈的隔振单元是并联结构, 上、下半圈的隔振单元是串联结构, 隔振圈的刚度由橡胶材料、结构尺寸、筋板的角度和数量决定。

2.3 隔振垫

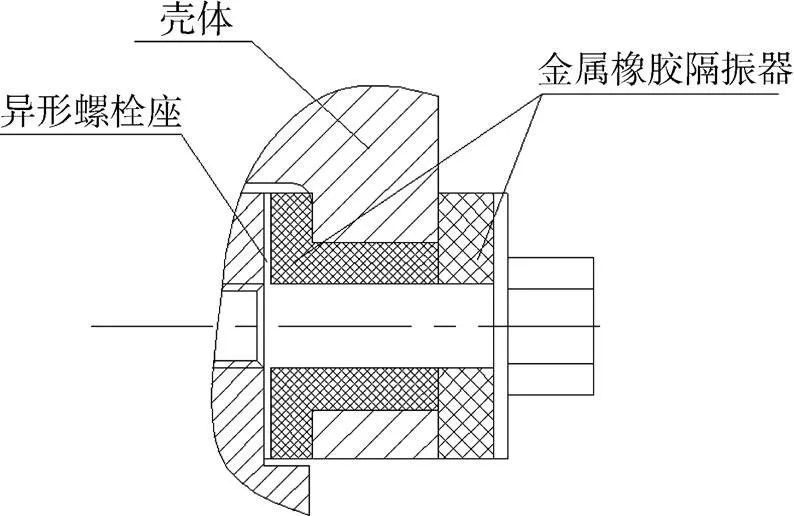

隔振垫一般采用组合式结构设计, 既能够起到减振作用, 还能够承受冲击作用。隔振垫的主要功能是配合整圈式隔振器, 形成整机隔振。隔振垫安装在连接动力系统和壳体的螺栓上, 其典型结构及安装方式如图4所示。

图4 隔振垫常规安装方式

图示隔振垫主要有2部分组成, 分别为T形的隔振垫和平垫。这种组合安装方式既可以隔离连接螺栓传递来的径向振动, 还可明显降低轴向振动。隔振垫通常选用金属橡胶和聚四氟乙烯作为耗能材料, 较少使用橡胶材料, 因为聚四氟乙烯材料性能与金属相差较大, 可使隔振环节阻抗失配, 从而起到一定的隔振作用。这种组合形式的隔振垫具有良好的机械性能, 保证动力系统能承受鱼雷管装、空投、火箭助飞发射, 以及鱼雷入水时产生的强烈冲击。

3 液流管路振动抑制技术

鱼雷动力系统的管路种类繁多, 主要分为内部管路和外部管路。在动力系统各个组件间连接, 形成冷却水、燃料、燃气及滑油通路的为内部管路; 从雷体外部引入海水、挤代燃料, 与壳体冷却器形成润滑油冷却回路的为外部管路。外部管路与海水泵、燃料泵和滑油泵等振动源连接, 是鱼雷动力系统振动传递途径研究的重点之一。提高各种与鱼雷壳体连接管路的减隔振效果, 是降低鱼雷辐射噪声的主要途径。

管路的振动噪声通常来源于流体压力脉动和机械振动。为减小流体压力脉动引起的结构振动, 需从负载特性出发, 在海水管中使用脉动阻尼器进行压力脉动的衰减和滤波; 而降低管路结构振动则需设计不同管壁结构的减振软管, 以达到消减振动的目的。鱼雷动力系统管路系统振动噪声被动控制措施主要有以下3种。

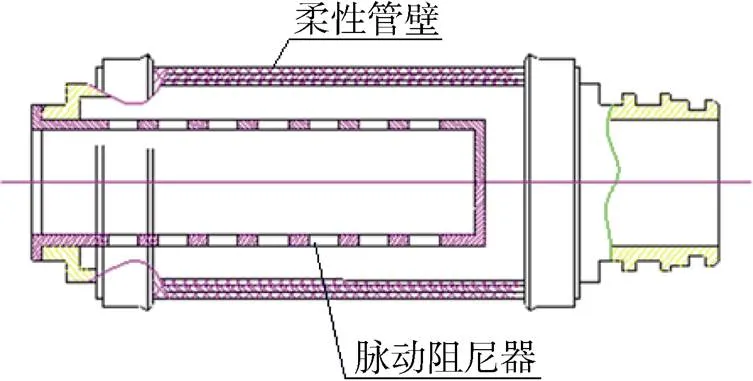

3.1 加装脉动阻尼器

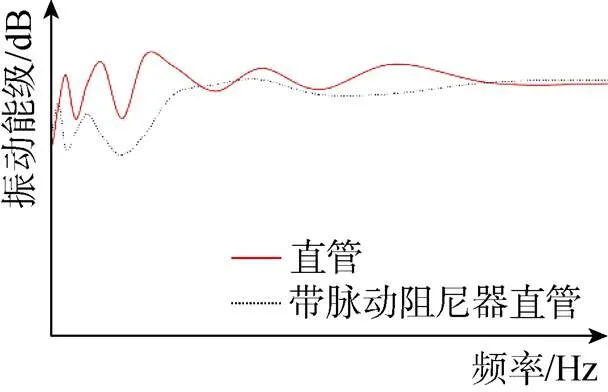

在管路连入脉动阻尼器, 可有效降低液体脉动的幅值, 加快脉动衰减速度。图5为应用在鱼雷壳体与海水泵之间的组合式脉动阻尼器, 该阻尼器内部为小孔共振分离式消声器, 管壁采用低刚度耐压挠性材料, 用于吸收液体脉动。图6为加装脉动阻尼器的减振效果对比图。可见, 加装脉动阻尼器后, 振动能级几乎在全频段降低。

图5 组合式脉动阻尼器

图6 脉动阻尼器减振效果

3.2 波纹管减振

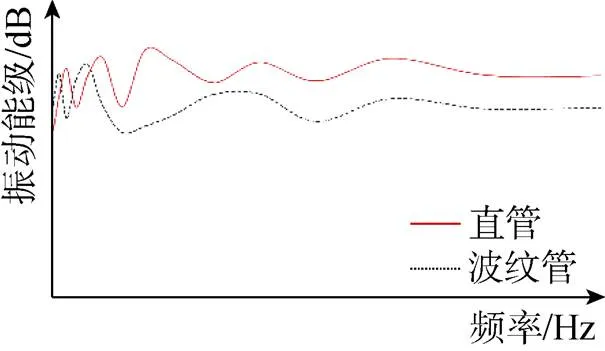

金属波纹软管结构上波峰波谷的不连续性, 可以造成流体压力脉动的消减及结构振动的反射, 具有良好的减振效果。虽然金属波纹管具有良好的抑制脉动和减振效果, 但值得注意的是, 波纹管对水的阻力较大, 在消减压力脉动压强的同时, 管内介质的流速也相应降低。图7为减振用波纹管, 图8为在相同工况条件下直管与金属波纹软管的振动能级对比图。从图中可知, 波纹管在全频段具有明显的振动抑制功能。

图7 减振用波纹管

常用金属波纹软管有3种波形可供选择, 分别为无加强U型、加强U型和Ω型。一般无加强U型波纹管适用于压力不大于1.6 MPa的管系, 加强U型波纹管适用于压力不大于3.0 MPa的管系, Ω型波纹管适用于高压管系。

图8 波纹管减振效果

选用金属波纹软管时应尽可能地降低波纹管单波刚度, 提高其隔振性能。金属波纹软管单波刚度与其壁厚的3次方成正比, 减小波纹管壁厚是降低单波刚度的有效方法。为解决低刚度与高承压能力的矛盾, 波纹管可采用多层薄壁结构。为保障轴向与径向静载荷作用下接管的功能, 一般需在金属管外部包覆金属丝编制套, 编制套股线间彼此的摩擦耗散效应增加了隔振效果。金属波纹软管减振的有效性, 在很大程度上取决于通流介质的压力, 随着介质压力的不断增加, 特别是在超过1 MPa时, 其刚度急剧增加, 隔振效果急剧下降。

3.3 橡胶管减振

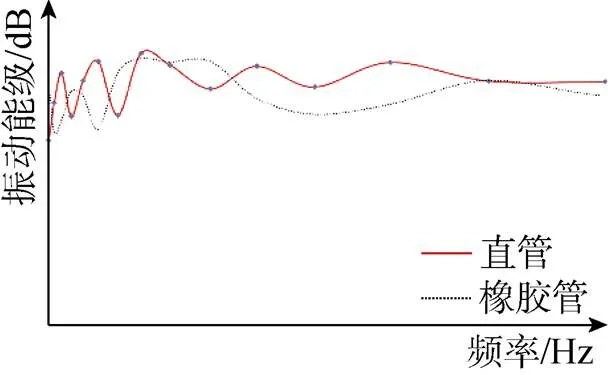

橡胶软管是常用的减振管, 橡胶管的刚度低于金属管, 阻尼大于金属管。相对于金属管, 橡胶管在低频段减振效果较好, 中高频段的振动抑制效果一般。为获得良好的减振效果, 橡胶软管通常匹配其他耗能材料使用。图9为与金属橡胶配合使用的橡胶管。图10为在试验泵台条件下, 橡胶软管与刚性直管两端的振级落差结果, 可见橡胶软管在中低频的振动抑制效果优于刚性直管。

图9 减振用橡胶管

图10 橡胶管减振效果

橡胶管虽然具有良好的减振效果, 但受到材料力学性能的限制, 其承压能力有限。橡胶管通常用于低压管路减振。

4 装配工艺控制技术

鱼雷动力系统装配工艺实施的目的是完成零件、部件、组件的结构组合和性能集成, 保证动力系统在要求的范围内, 可靠地完成其设计的功能。装配工艺就是装配过程中要控制的参数或者是通过装配而形成的参数, 主要包括组合跳动、不同心度、拧紧力矩和装配工序等。

鱼雷动力系统振动排故实践表明: 对于动力学设计合理、隔振措施齐备的动力系统, 导致其振动故障的主要原因是连接刚度及转动件的转动同轴度。对应到装配工艺, 具体为连接件的拧紧力矩、连接件的装配工序以及拧紧步长、拧紧方向、环境温度和工作温度梯度等。不合理的装配工艺会引发严重的振动故障。因此, 装配工艺是保障动力系统振动性能及品质的关键技术之一。

相比而言, 在装配工艺控制方面, 航空航天行业技术成熟度较高[12]。航空航天行业自20 世纪50 年代起采取了严格控制措施, 经过数十年的数据积累, 取得了一系列成果。特别是在装配预紧力控制方面, 采用控制预紧力的力矩(或转角)安装技术, 制定了相对完整的螺栓连接安装力矩和预紧力标准。如波音的《螺栓和螺母的安装(BAC5009M)》、NASA 的《NASA NSTS 08307 预紧力螺栓设计准则》等标准已经广泛应用, 取得了良好的应用效果。而在鱼雷动力系统振动控制领域, 相关研究刚刚起步, 对各种参数的影响关系仍然处于摸索阶段。当前研究主要集中在: 螺栓预紧力是否合适, 如何保持拧紧力矩分布均匀, 螺栓最合适的变形值应如何控制, 预紧顺序对连接刚度的影响, 位置度公差对振动一致性的影响, 以及预紧力对转动同轴度产生的影响等方面。由于处于起步阶段, 装配工艺对振动控制影响的数据样本量较少, 在装配工艺方面很大程度上依赖于提高机械件精度和装配技师的个人经验。经常出现不同装配线生产的动力系统振动性能差异较大, 或者工作数个航行次数后, 振动性能大幅恶化的情况。

可见, 装配工艺控制技术日益成为影响振动性能指标的重要研究领域。在该领域, 鱼雷动力系统的研究和应用尚处于起步阶段, 后续还需要开展大量的研究及试验工作。

5 结束语

文中对鱼雷动力系统常用的振动控制技术进行了论述和分析, 论述内容涵盖了工程设计初期的结构动力学设计、整机隔振技术、液流管路振动抑制技术, 以及在动力系统样机装配调试阶段的装配工艺, 得到了如下结论。

1) 动力系统结构动力学设计成为工程设计的必要手段。随着数值仿真技术的快速发展, 动力系统内部振动特性的精细化研究日益提上日程。

2) 整机隔振技术是隔离动力系统与壳体之间振动的有效措施。在整机隔振结构设计时, 应根据具体的发动机机型和动力学特性, 选择隔振结构组合形式以及隔振材料。

3) 液流管路振动抑制措施多样, 选择余地较大。工程应用上, 应综合考虑液流管路振动抑制和管路的承压强度问题, 选用橡胶管时, 还需要考虑橡胶材料的老化问题。

4) 需要进一步关注装配工艺控制技术, 在该领域有待进一步加强研究。

[1] 查志武. 鱼雷热动力技术[M]. 北京: 国防工业出版社, 2006.

[2] 尹韶平. 鱼雷减振降噪技术[M]. 北京: 国防工业出版社, 2016.

[3] 张弛, 张志民. 国外鱼雷声隐身技术现状及发展趋势[J]. 鱼雷技术, 2014, 22(6): 415-419.

Zhang Chi, Zhang Zhi-min. Curren Situation and Development Trend of Torpedo Acoustic Stealth Technologies Abroad[J]. Torpedo Technology, 2014, 22(6): 415-419.

[4] 尹韶平, 刘瑞生. 鱼雷总体技术[M]. 北京: 国防工业出版社, 2013.

[5] 韩飞. 基于子结构导纳法的UUV动力舱段参数化建模研究[J]. 西北工业大学学报, 2016, 34(1): 106-111.Han Fei. Parametric Modeling of UUV Dynamic Cabin by Substructure Receptance Method[J]. Journal of Northwestern Polytechnical University, 2016, 34(1): 106-111.

[6] 梁跃, 何长富. 鱼雷热动力发动机机体振动模态分析[J]. 鱼雷技术, 2005, 13(4): 17-21.Liang Yue, He Chang-fu. Structural Vibration Modal Analysis of Torpedo Thermal Power Engine[J]. Torpedo Technology, 2005, 13(4): 18-20.

[7] 金晶, 梁伟阁. 橡胶隔振圈的结构刚度性能[J]. 海军工程大学学报, 2013, 25(5): 42-46.Jin Jing, Liang Wei-ge. Performance Analysis of Structure Stiffness of Rubber Isolator Ring[J]. Journal of Naval University of Engineering, 2013, 25(5): 42-46.

[8] Acri A, Offner G. Substructuring of Multibody Systems for Numerical Transfer Path Analysis in Internal Combustion Engines[J]. Mechanical Systems and Signal Processing, 2016, 79: 254-270.

[9] Acri A, Nijman E. Influences of System Uncertainties on the Numerical Transfer Path Analysis of Engine Systems[J]. Mechanical Systems and Signal Processing, 2017, 95: 106-121.

[10] Ewbank M E. Vibration Isolating Mount with Snubbing Means: USA, 4755154[P]. 1988-07-05.

[11] 高爱军. 基于四端参数分析法的鱼雷动力隔振技术研究[J]. 鱼雷技术, 2007, 15(1): 29-32.Gao Ai-jun. Reaserch on Vibration Isolation for Torpedo Power Based on Four-End Parameter Analysis Method[J]. Torpedo Technology, 2007, 15(1): 29-32.

[12] 刘永泉, 王德友. 航空发动机整机振动控制技术分析[J]. 航空发动机, 2013, 39(5): 1-9.Liu Yong-quan, Wang De-you. Analysis of Whole Aero- engine Vibration Control Technology[J]. Aeroengine, 2013, 39(5): 1-9.

Research on Vibration Control Technologies of Torpedo Power System and Its Application

CAO Hao1,2, ZHANG Wei-wei3, WEN Li-hua1, WANG Zhi-jie2, ZHAO Chang-li2

(1. College of Astronautics, Northwestern Polytechnical University, Xi’an 710072, China; 2. The 705 Research Institute, China Shipbuilding Industry Corporation, Xi’an 710077, China; 3. Naval Equipment Department, Beijing 100841, China)

To further reduce noise level of torpedo power system, the vibration control technologies of the torpedo power system are discussed in this paper, the applications of the structural dynamics design method, the vibration isolation technology of the whole machine, the vibration suppression technology of fluid pipeline, and the assembly technique in the vibration control engineering of torpedo power system are analyzed. Moreover, the development directions of the torpedo power system vibration control field are pointed out as follows: 1) at design aspect, the previous design methods mainly for solving the structural strength and stiffness should be transformed into the design method for taking structural dynamics as traction to achieve low noise and high thrust ratio of torpedo power system; 2) at vibration isolation aspect, the previous single-point partial vibration isolation should be transformed into the vibration isolation of whole machine and the vibration suppression of the fluid pipeline; and 3) at assembly aspect, the assembly process control has increasingly become an important factor affecting the vibration performance. This study may provide theoretical reference for the development of Torpedo power system with low noise level.

torpedo power system; structural dynamics; vibration isolation of whole machine; assembly technique

TJ630.32; O351.2

A

2096-3920(2019)05-0595-06

10.11993/j.issn.2096-3920.2019.05.017

曹浩, 张伟伟, 文立华, 等. 鱼雷动力系统振动控制技术及应用研究[J]. 水下无人系统学报, 2019, 27(5): 595-600.

2019-01-15;

2019-04-10.

曹 浩(1982-), 男, 在读博士, 高级工程师, 主要从事振动传递路径分析研究.

(责任编辑: 陈 曦)