发动机动态加减速性仿真研究

胡志东,周小勇,李 广,闫会明

(航空工业洪都,江西 南昌,330024)

0 引言

目前,对航空发动机性能进行仿真计算已经相当普遍,早在20世纪50年代末,美国就研制出了针对特定的涡喷发动机参数循环研究程序SPEEDY[1],可以用来仿真基于稳态条件的发动机工作参数。到20世纪70年代中期,随着垂直起降飞机的研制,对发动机瞬态推力的控制变化提出了更高要求。刘易斯研究中心研制了新的仿真程序DYNGEN[2],可对发动机的每个部件进行动态仿真,求解任意时刻的发动机工作参数。我国的科研机构和高等院校在20世纪80年代也编制了一些发动机仿真程序[3,4],可适用于单轴、双轴和多轴发动机简单的热力循环计算。到20世纪90年代,我国航空发动机仿真工作取得较大进展,但大多是在部件特性校正方面[5,6],对整机进行仿真的情况仍不多见,直到21世纪才开始了整机性能的仿真计算。在航空发动机性能仿真领域,美欧一直处于领先地位,但目前从公开的资料来看,研制的发动机特性仿真程序均是基于发动机部件特性热力循环计算,然后进行部件整合,得到整个发动机的特性,这种仿真方式计算量巨大,仿真结果达到可用精度需每秒1012次以上的浮点运算[7],需要消耗大量的计算资源,难于广泛运用。

在飞行仿真领域,美国和欧洲诸国始终处在领先地位,其研制的飞行模拟器能够逼真地模拟出动力装置的特性。国内飞行模拟技术的发展也已经历了由国外引进到自行开发的过程,目前我国已发展成为飞行模拟器的出口国。国内研制的飞行模拟器能够完整地模拟各个飞机系统,完成训练任务,但飞行模拟逼真性却还有待提高,对发动机推力动态响应提出了更高的要求。从已公开的文献来看,鲜有对发动机动态加减速性仿真技术的运用研究。本文通过开展各类型发动机加减速性特点和现有飞行模拟器中发动机性能仿真方法进行研究,将发动机作为一个整体,探索发动机在各种油门行程状态下的动态性能变化规律,研究出高逼真、动态化的发动机性能仿真方法。

1 发动机参数随油门变化规律研究

发动机稳定工作时,发动机油门杆角度保持稳定,其他各个相关参数也都保持稳定。当发动机工作状态需要发生改变时,首先移动发动机油门杆,改变发动机油门的大小,改变发动机燃油的供应(即燃油的增加或者减少),使燃烧室的温度和压力发生改变,然后通过发动机控制调节规律,提高或降低发动机转速、调整发动机空气流量、调整尾喷管面积等方式,使得发动机重新达到一个新的稳定点。

在发动机状态的调整过程中,所有随发动机状态变化而变化的参数都会有一定的时间滞后。这个滞后的时间主要分为两大类,第一类是系统延迟时间,第二类是跟各个部件的自身特性有关的惯性延迟时间。以发动机推力随油门杆角度变化为例,当飞行员推发动机油门杆时,发动机油门杆角度增大,增加发动机燃油供应量,提高了燃烧室的气体温度和压力,紧接着发动机喷流速度增加,喷管出口压力增大,发动机推力增大。在这个状态变化过程中,由于操纵杆和连接机构等各个系统之间的间隙及小量的弹性变形及各开关的调节等,从推油门开始,到发动机燃烧室开始增加供油量的这一过程中,存在一个时间延迟,称之为系统延迟时间。系统延迟时间是任何机械及操纵机构都会存在的时间延迟,操纵机构越复杂,经历的传递路径越多,延迟时间会越长。从发动机开始增加供油的那一刻开始,供油系统的燃油流量开始增加,燃油增加到目标值需要一小段时间,接着燃油燃烧、压力和温度增大、然后是调节规律开始改变、发动机转速开始增大、发动机出口的喷流速度和压力增大,发动机推力开始增大,这中间一系列的过程中,从发动机一些参数开始产生变化到最后的发动机推力产生变化,都需要一段时间,这段时间为惯性延迟时间。惯性时间也是不可避免的,不同的发动机,惯性时间不一样。如果发动机转子的转动惯量小、燃烧效率高、调节规律反应时间快,这都会大大调高推力变化的反馈速度,缩短发动机的加速时间。当发动机油门杆角度发生改变时,发动机的推力、耗油、转速、空气流量等发动机的基本性能参数,都需要经过一定的延迟时间,其参数才能达到一个新的稳定值。在发动机工作过程中,发动机油门杆某时刻发生改变时,发动机推力、耗油、转速等基本性能参数并不会马上达到稳定的数值,而是由某时刻前的一段时间内发动机油门杆所处位置共同作用的结果。

2 发动机动态加减速性仿真技术研究

从已有的公开资料来看,国内外对发动机动态特性仿真大都是基于发动机部件特性热力循环计算,然后进行部件整合,得到整个发动机的特性,这种仿真方式计算量巨大,无法在飞行模拟台上进行应用。为了能在飞行模拟台上模拟飞行时可以将发动机的性能参数(尤其是发动机推力)实时的模拟出来,提高飞行模拟的逼真性,要求能够对发动机推力进行实时模拟。

本文提出将飞机与发动机作为一个整体,可发现发动机各个性能参数均可表示为发动机油门位置的函数,对某时刻的性能参数,可以使用某时刻之间一段时间内对应的参数加权平均求和的方式获得。不用考虑飞机进排气及发动机内各部件如何工作,通过工程的方法,将发动机动态性能参数归纳为发动机油门角度的函数,可方便快捷的在飞行模拟台上进行工程应用,提高飞行模拟精度。

2.1 某型飞机飞行模拟台发动机参数随油门变化规律

某型飞机原始飞行模拟器上使用的发动机性能参数都是发动机对应状态下的稳态性能参数,没有考虑发动机状态变化过程中,发动机推力、耗油、转速等性能参数真实的时间延迟,如图1所示。这样仿真的结果就是,飞行员在模拟器上模拟飞行时,油门推到最大,发动机的推力、转速、耗油等主要的性能参数在延迟一段时间后以阶跃的形式瞬间达到最大,飞机会产生一个无穷大的轴向过载,飞机加速度远远大于真实的飞机,尤其是在飞行员进行起降飞行模拟时,与真实的飞行感觉差别很大,对于需要精确姿态控制的飞行模拟更是无法进行。

2.2 发动机动态响应特性分析

以某型飞机的发动机为研究对象,通过地面台架试验获得发动机典型状态的加减速性性能曲线,某型发动机地面台架推力加速性随时间变化如图1所示。图1中所示推油门时间约0.5秒,发动机推力从慢车到最大状态耗时7秒。从图中的推力响应来看,从开始推杆之后的1.0秒之内,发动机推力没有任何响应,这1.0秒为系统延迟时间,从1.0秒之后,发动机推力开始随时间的增大而增大,且起始段推力增大比较缓慢,中间段推力增加迅速,到了最后推力增加又逐渐降低,直到推力随时间不再变化,这段时间为惯性延迟时间,惯性延迟时间约6秒。整个惯性延迟时间内,推力随时间的变化类似三次曲线变化规律。

图1 某型飞机飞行模拟器发动机推力动态加速性模拟

通过对发动机其他典型状态的地面台架试验曲线可以看出,发动机推力随时间变化的规律曲线都类似,所有的曲线都可以分为系统延迟时间和惯性延迟时间,且对同一个发动机,不同状态的变化,系统延迟时间基本上相同,差别很小,完全可以认为某型发动机一旦定型,它加减速时的系统延迟时间为一个固定值。通过研究某型发动机各油门行程下的发动机参数响应曲线可以看出,该发动机的系统延迟时间约为0.8秒,惯性延迟时间段推力随时间变化规律类似三次曲线变化,只是惯性延迟时间大小不同。详细数据见表1。

表1 某型发动机典型状态加速时间与油门变化量之间的关系

2.3 发动机动态加减速仿真研究

通过对发动机动态响应特性进行分析发现,可以将发动机与飞机进气道等对发动机性能有影响的参数作为一个整体进行研究,在飞行中,发动机油门位移发生改变后,发动机推力、耗油、转速、空气流量等参数并不会马上达到油门对应的发动机稳态数值,需经过一定的时间延迟,发动机在某时刻T0的性能参数可由T0时刻之前的一段时间内对应稳态参数加权平均求和的方式获得。

以某型发动机性能参数为例说明发动机推力与时间的关系。通过某型发动机性能曲线获得发动机稳态性能参数及不同状态之间的加速时间,不同油门杆α对应不同的推力F。

发动机一旦设计定型,其不同工作状态(对应不同油门杆位置)之间的加速性时间可以通过工程的方法拟合成数学公式:

如表1所示,通过地面台架试验获得不同典型状态之间的加速时间T与对应推力变化量ΔF之间的关系,通过工程模拟的方法,可拟合出加速所需的时间与不同推力变化量的函数T=f(ΔF)。

模拟发动机动态特性过程中,输入的参数有t时刻及t时刻之前的油门杆角度,及其对应的稳态推力,发动机从慢车加速到最大状态所用时间为T0,油门杆角度输入的时间间隔为Δt=0.01秒。

从t=0开始,t时刻的推力F(t)如下:

(1)t<T0秒,发动机尚处于慢车起动阶段,F(t)取t时刻的稳态值FS(t),

FS(t)为t时刻油门杆角度对应的稳态推力,T0为发动机由慢车急加速到最大状态所需时间,对于已设计定型的发动机,发动机加速性时间T0是已知的。

(2)t≥T0秒后,

FS(t-T0)为t-T0时刻的稳态推力。

2) 求T。

如果ΔF≥0,为加速。

将ΔF代入公式(1)计算得到T,T取两位有效小数。

如果 ΔF<0,为减速。

将ΔF代入公式(1)计算得到T,

T=T*f,f为最大减速时间与最大加速时间的比值,如果发动机减速时间比加速时间长,则f>1,如果加速时间比减速时间短,则f<1,对于大部分发动机,加减速时间差不多,可以取f=1。T取两位有效小数。

重复第(2)步,直到公式(3)前后两次计算得到的ΔF之差为小量时,T取两位有效小数。

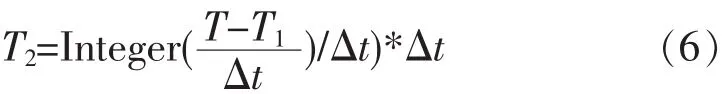

其中:T2为惯性延迟时间,公式(5)将惯性延迟时间分为M部分,N1+N2+N3+…NM=1。可以通过调整N1、N2、N3……的大小调整加速过程的缓急,NM数值越大,说明这一段加速越快,M越大,模拟的越精确,但也会增加计算复杂度,一般取M=3就可以模拟的较为精确;T1为系统延迟时间,不同发动机系统延迟时间不一样,可以通过台架试验直接获取;Integer表示取整;T=T1+T2。

以上为某型发动机加减速过程中,推力随时间动态变化的模拟,可以用同样的方法对发动机耗油、转速、空气流量等性能参数进行动态模拟。通过对不同发动机台架稳态加减速性能数据的替换,重新拟合出公式(1)即可模拟新的发动机动态加减速性能。

3 仿真数据与试验数据的对比分析

根据上述仿真计算方法,利用FORTRAN程序对仿真计算方法进行了编程,取台架试验过程中获得的慢车-最大油门随时间输入数据进行发动机加速性推力的动态响应特性仿真,获得的发动机响应仿真数据与台架试验获得的推力数据对比如图2。

图2 某型发动机动态模拟推力与台架推力对比

从图2中可以看到,仿真得到的推力响应曲线较好的模拟了发动机在加速过程中推力的无响应、小斜率响应和大斜率响应等特点,基本反映出了发动机的系统延迟时间和惯性延迟时间,能够实时地、非常接近真实地获得相应的发动机推力响应输出。

目前已将该仿真方法应用于某飞行模拟台上,飞行员认为,在改进后的模拟台上飞行与真实的飞行非常相似,尤其是加减速飞行及起飞着陆过程中,与真实的飞行体验非常相似。

4 结论

通过对不同发动机动态特性的研究,提出了一套完整的发动机动态加减速性仿真方法,并在某型飞机飞行仿真模拟台上进行工程应用,在利用该算法改进的飞行模拟台上进行飞行训练时与真实飞行体验非常相似。本文提出的仿真方法具有很强的通用性,程序开发过程简便,只需将发动机基本性能参数替换即可模拟出其他发动机动态加减速性能。该方法还能扩展至其他各类型军机飞行仿真训练系统,具有重要的技术和军事价值。