高压大功率机电伺服系统母线电压测量干扰抑制方法

侯鹏飞,徐志书,高 健,李俊岩,陈安平

(北京精密机电控制设备研究所,北京,100076)

0 引 言

运载火箭通常借助伺服系统实现推力矢量控制,中国已成功研制出用于固体火箭发动机的3种类型伺服系统产品,分别是自备燃气发生器和超高速燃气涡轮泵液压能源的燃气液压伺服系统、挤压式液压能源伺服系统和机电伺服系统。近年来,中等和较小功率级别机电伺服系统逐渐成为航天型号的主推方案,未来将朝着高电压(160 VDC、270 VDC、400 VDC、500 VDC或更高)大功率(10 kW、20 kW、40 kW或更大)机电伺服系统方向发展[1],其中十千瓦级400 VDC机电方案已经被研制并成功应用。

机电伺服系统通常由伺服电池提供动力电,利用伺服控制器测量得到母线电压值,通过采集系统动力电信息用于表征伺服电池工作情况,或作为控制系统发送启动命令的输入条件,是一项重要参数。伺服控制器内集成有直流母线电源、驱动电源、信号处理电路等,不同功能的电路之间存在噪声干扰和电磁干扰(Electromagnetic Interference,EMI)[2]。

伴随电子产品高速化和集成化要求,印制电路板上电子器件密度不断增大,走线宽度逐渐减小,信号频率逐步升高,不可避免会产生电磁兼容性(Electro Magnetic Compatibility,EMC)问题[3~5]。一般来说,电路板对外的电磁辐射效应主要由共模电压或电流引起,而电路板上的电路问题主要由差模电压或电流引起。电路中传送电流的导线构成环路后将作为辐射干扰源,形成差模辐射,可能会影响母线电压的信号测量[6~10]。

基于此,本文提出了高压大功率机电伺服系统母线电压测量干扰抑制方法,解决了某10 kW/400 V机电伺服系统在工程应用中的母线电压测量波动问题,试验结果验证了干扰抑制措施的正确性和有效性。

1 母线电压测量原理及干扰抑制方法

1.1 母线电压测量原理

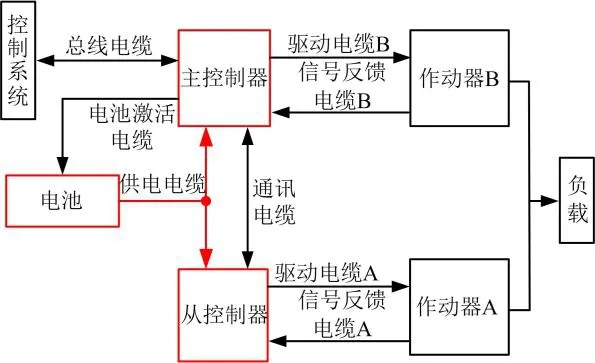

高压大功率机电伺服系统电气连接如图1所示,电池通过一根“一分二”供电电缆同时为主、从控制器提供动力电,主、从控制器分别驱动作动器B和作动器A,进而实现对负载的驱动控制。

图1 高压大功率机电伺服系统电气连接Fig.1 Electrical Connection Diagram of High-voltage and High-power Mechatronical Servo System

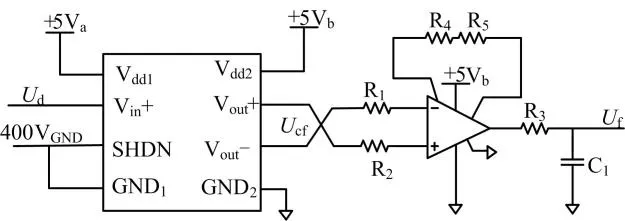

高压大功率机电伺服系统通过主、从控制器分别测量母线电压B和母线电压A,测量原理通常为:动力电信号通过动力电分压电路分压为低电压信号 Ud;分压信号Ud经线性隔离光耦转换为差分信号Ucf,并通过仪表放大器得到放大信号Uf,如图2所示;放大信号Uf经由信号处理电路(见图3)变换为信号Uc,最后 Uc信号进入数字信号处理器(Digital Signal Processor,DSP)中A/D通道进行数据采集。

图2 光耦隔离电路Fig.2 Optocoupler Isolation Circuit

图3 信号处理电路Fig.3 Signal Processing Circuit

1.2 干扰抑制方法

为提高伺服控制器EMC,产品设计时采取以下措施:a)采用整体机加成型壳体加导电密封垫设计,提高产品屏蔽、密封性能;b)合理设计强弱电布局,提高电气间隙,并使各个独立电路有效接地;c)控制软件中通过IIR数字滤波器对信号加以处理。通常来讲,产生EMI的要素为电磁干扰源、传播通道及敏感设备,本文将从削弱电磁干扰源或强化敏感设备两方面出发,提出对EMI的抑制方法。

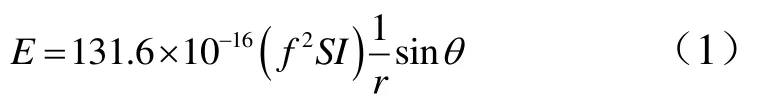

作为辐射干扰源,差模辐射可视作一个环路面积为S、电流为I、信号频率为f(假定电流为正弦波)的小型环状天线,其在自由空间中距离 r处产生的辐射电场强度E为

式中 θ为自由空间中点矢量与环路平面法向的夹角。可见,辐射电场大小与环路面积、环路电流以及信号频率等相关。在同等环路电流和信号频率下,应尽可能减小电流所包围的环路面积,即削弱电磁干扰源,从而有效控制差模辐射。

在实际应用中,当动力电分压电路受到同等强度的干扰时,动力电分压电路与光耦隔离电路间环路面积越大,电压测量电路抗干扰能力越差,则母线电压测量信号波动幅值更大。因此,在安装空间允许情况下,尽量将控制器的动力电分压电路与光耦隔离电路集成在同一块印制板上,减小两者间环路面积。

分析母线电压测量原理,当动力电分压电路受到同等强度干扰时,隔离光耦的线性输入范围越窄,经动力电分压电路后电压值越小,信噪比降低,则母线电压测量信号波动幅值更大。因此,在工作温度满足使用需求时,应尽量选用线性输入范围更宽的隔离光耦,即强化敏感设备,从而提高母线电压测量信号的真实度。

综上分析,优化母线电压测量电路布局,或提高隔离光耦的线性输入范围,是抑制高压大功率机电伺服系统母线电压测量干扰的有效手段。

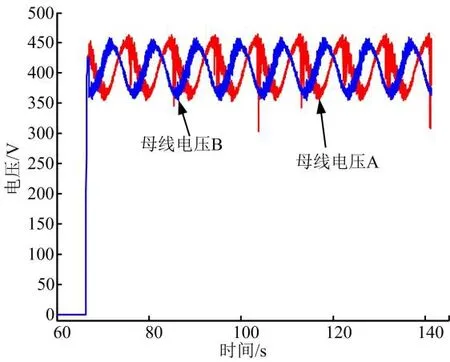

2 工程应用实践

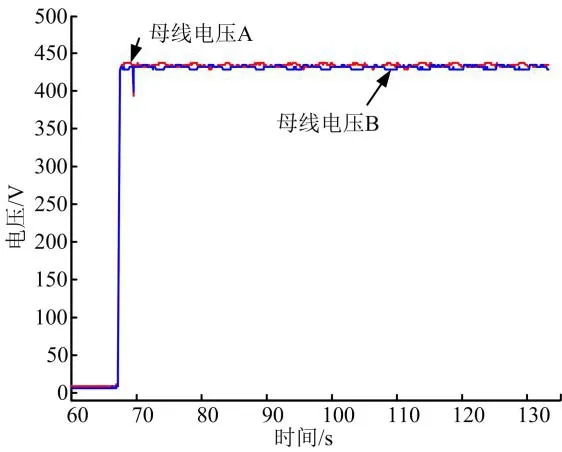

某 10 kW/400 V机电伺服系统在测试中出现如图 4所示母线电压测量信号波动现象。在控制器功率管使能开启(图4中66.97 s)前,母线电压采集量基本稳定;在功率管使能开启后,400 V动力电信号出现幅值50 V(峰峰值100 V)、频率0.1 Hz的正弦性波动,且母线电压A、B之间存在一定相位差;测试结束后,通过示波器监测电池输出电压比较稳定,无明显波动,表明伺服电池输出特性正常,该波动问题与母线电压测量电路受到干扰有关。

图4 400V伺服系统母线电压采集量Fig.4 Bus Voltage Collection of 400V Servo System

2.1 干扰分析

在400 V母线电压测量电路中,存在最小信号幅值为0.1 V,其最易受到干扰。测试中,母线电压测量信号正弦性波动的峰峰值为100 V,经等比例换算,动力电分压电路所受干扰近似为25 mV。

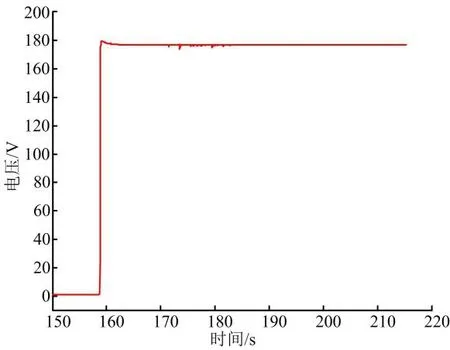

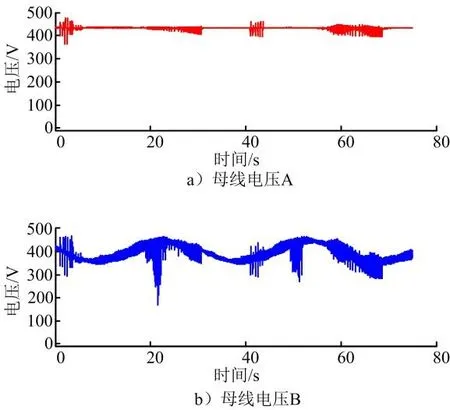

基于该问题,对某160 V伺服系统进行电池供电状态下测试,其母线电压采集量如图5所示。在控制器功率管使能开启后,160 V动力电采集信号波动峰峰值约为2 V,相对比较平稳。

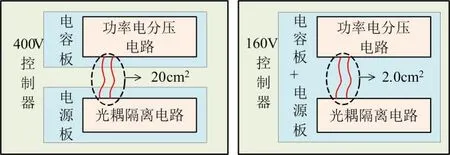

经对比,400 V伺服系统同160 V伺服系统的控制器母线电压测量原理一致,但电路布局不同。400 V控制器采用电容板与电源板分开布局的设计方案,动力电分压电路与光耦隔离电路分别处于电容板和电源板上,两者连接导线长度约10 cm,动力电分压电路与光耦隔离电路之间形成约20 cm2的环路面积;160 V控制器因功率等级相对较小,则将电容板与电源板集成在同一块印制板上,动力电分压电路与光耦隔离电路之间通过印制板走线连接,环路面积仅为2.0 cm2。

图5 160V伺服系统母线电压采集量Fig.5 Bus Voltage Collection of 160V Servo System

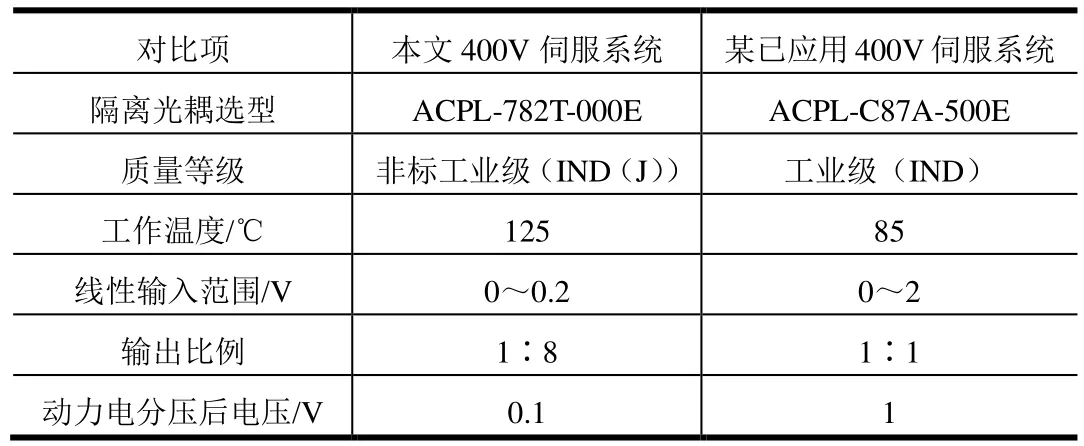

此外,对比本文400 V伺服系统与某已应用400 V伺服系统,两者母线电压测量原理及电路布局均一致(见图6),但由于高温工作环境条件差异,两者选用不同的线性隔离光耦,如表1所示。

图6 两种控制器电压测量电路布局Fig.6 Two Layouts of Voltage Acquisition Circuit

表1 两种线性隔离光耦对比Tab.1 Comparison of Two Linear Isolated Optocouplers

分析某已应用400 V伺服系统在相同工作条件下测试结果(见图7),母线电压测量信号波动峰峰值约10 V,经等比例换算,动力电分压电路所受干扰近似为25 mV,与本文400 V伺服系统所受干扰强度相当。

图7 某已应用400V伺服系统母线电压测量结果Fig.7 Bus Voltage of Applied 400V Servo System

2.2 试验验证

针对400 V伺服系统母线电压测量信号波动现象,通过地面电源(模拟电池供电)提供动力电开展模拟试验。给定不同的供电电压,母线电压测量信号波动情况如表2所示。由表2可知,对于不同动力电电压,母线电压测量信号会有不同程度的正弦性波动,且波动幅值随供电电压升高而增大。

表2 母线电压测量信号波动情况Tab.2 Fluctuation of Bus Voltage Collection

将400 V从控制器的线性隔离光耦更换为ACPLC87A-500E,主控制器保持原状态不变。当动力电电压为400 V时,母线电压B出现峰峰值为26 V的正弦性波动,母线电压A出现峰峰值为5 V的正弦性波动。可见,选用线性输入范围更宽的隔离光耦时,信噪比提高,动力电采集干扰信号波动峰峰值由26 V降低为5 V,提高了母线电压测量信号的真实度。

在此基础上,将400 V从控制器的动力电分压电路与光耦隔离电路集成在同一块驱动板上,环路面积约为2.0 cm2,主控制器仍保持原状态不变。当动力电电压为400 V时,母线电压B出现峰峰值为26 V的正弦性波动,母线电压A出现峰峰值为2 V的正弦性波动。可见,减小动力电分压电路与光耦隔离电路间环路面积后,信噪比进一步提高,母线电压测量信号相对更加准确。

按照图1所示的电气连接关系,开展电池真实供电状态下验证试验,其中从控制器为采取干扰抑制措施后状态,主控制器保持原状态不变。由测试结果可知,母线电压A波形平稳无明显波动,母线电压B出现峰峰值为100 V的正弦性波动,如图8所示。

由图8可知,以上试验复现了母线电压测量信号波动现象,通过采取更换线性隔离光耦及优化母线电压测量电路布局的干扰抑制措施后,有效解决了母线电压测量干扰问题。

图8 400V伺服系统母线电压测量结果(验证试验)Fig.8 Bus Voltage Collection of 400V Servo System(Verification)

3 结 论

从母线电压测量原理及电磁干扰要素分析出发,提出了优化母线电压测量电路布局、提高隔离光耦线性输入范围的母线电压测量干扰抑制方法,并结合某10 kW/400 V机电伺服系统工程应用实践,验证了干扰抑制方法的有效性。文中方法可为航天器高电压大功率系统信号测量电路设计及解决测试中信号测量波动问题提供重要参考。