缓黏结预应力锚具的研究与设计

黄 毅,马 林,潘则名,刘吉元,张永超,刘顺江

(1.襄阳中铁宏吉工程技术有限公司,湖北襄阳 441000;2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

预应力混凝土结构在提高结构的抗裂性、刚度,改善结构的疲劳特性,降本增效等方面具有明显的优势[1-2]。随着技术的不断创新,使得预应力混凝土构件逐渐轻量化和低负载,在轨道交通建设、公路交通建设、航空领域建设等行业中,得到了广泛的应用。

预应力混凝土技术根据施工工艺及结构传力的机理,分为有黏结预应力混凝土结构和无黏结预应力混凝土结构[3]。有黏结预应力混凝土结构的特点为结构性能优异,符合抗震要求,但施工工艺复杂、质量难以控制;无黏结预应力混凝土结构的特点为结构性能较差,不符合抗震要求,但施工工艺简单、质量易于控制。缓黏结技术既克服了有黏结预应力与无黏结预应力的缺点,又综合了二者的优点,是在它们的基础上发展而来的预应力新技术。

本文主要根据缓黏结筋结构的变化,通过有限元分析和试验验证,研制出相配套的缓黏结锚具。

1 缓黏结筋

缓黏结预应力筋由预应力筋、缓黏结剂和护套组成,如图1 所示。缓黏结剂固化前对预应力筋有良好的附着力,但还有一定的流动性。固化后,预应力筋和护套之间产生黏结力形成一体的结构,具有比混凝土更高的强度。护套表面的波纹起到了固定的作用,使得预应力筋与混凝土之间无法产生滑移,从而具备传力机制[4-5]。

图1 缓黏结筋结构示意

2 缓黏结预应力锚具

缓黏结预应力锚具主要由夹片、锚板、锚垫板、螺旋筋、缓黏结筋等组成,如图2所示。

图2 缓黏结锚具结构

缓黏结筋从张拉后放张到夹紧的过程可分成2个阶段。第1 阶段,放张开始后,千斤顶缓慢泄压,缓黏结筋回缩并带动夹片移动;夹片就位后,缓黏结筋受到的横向夹紧力逐渐增大,夹片丝牙阻止缓黏结筋回缩的阻力也随之增大。在此过程中,缓黏结筋相对夹片丝牙产生滑移,滑移一定的距离后被自锚固锁死。第2 阶段,缓黏结筋自锚固锁住后与夹片不再产生相对滑移,随着千斤顶的继续放张,缓黏结筋与夹片连为一体继续回缩,锚板对夹片、缓黏结筋的径向夹紧力相应增大,夹片的丝牙卡入缓黏结筋一定深度构成机械啮合,直至最终稳定夹紧[6-8]。

3 缓黏结预应力锚具的设计

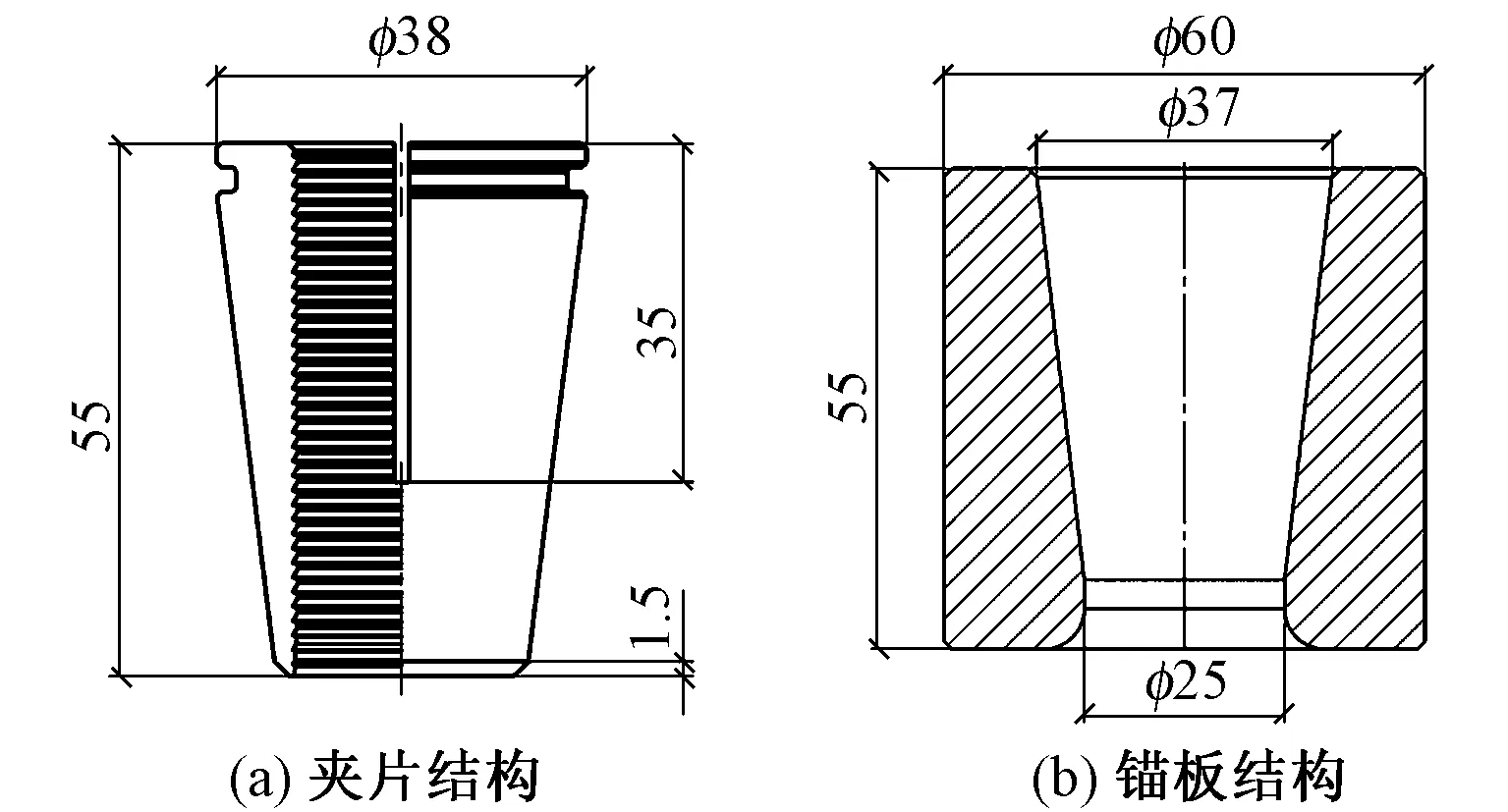

根据预应力筋结构的变化,需要设计出与之相匹配的锚具。夹片式锚固体系是目前最常用、最可靠的锚固体系,其中最关键的是夹片和锚板结构设计。本文设计了直径21.8 mm 规格的缓黏结筋设计夹片和锚板。

在外形结构上,为了保证侧应力分布均匀,夹片采用两片四开式的结构。在齿部结构上,由于缓凝黏结脂的存在,为减小其对锚固效率的影响,将夹片齿部螺距由原来的1.25 mm 增加到1.50 mm,齿形角度保持不变,从而增加了齿的深度。经过计算,齿部容污能力提高了1.5 倍,提高了齿根部强度。夹片和锚板的结构见图3。

图3 夹片和锚板的结构(单位:mm)

4 有限元分析

对单孔21.8 mm 规格的缓黏结锚具进行有限元分析,以确定该结构的强度是否能满足设计要求。计算锚具(锚板、夹片、缓黏结筋)在极限拉力载荷下的静强度,分析锚具在该种载荷条件下的应力情况。

由于护套在施工过程中会剥掉张拉的部分,分析中不考虑;缓黏结剂对锚固效率的影响可以通过试验验证,分析时需要考虑;预应力筋是由多根钢丝旋扭而成,夹片咬合预应力筋是一个很复杂的接触问题,所以进行了必要的简化处理,把旋扭的预应力筋等效为直棒建立三维模型。在保证分析精度的前提下,选取对称结构,忽略了尖角、倒角、小凸台、小孔等无关的结构。通过Solid Works 建模,将模型通过STP 中间格式的文件导入ABAQUS 中。缓黏结锚具的材料参数见表1。

优化后的有限元模型见图4(a)。锚板小孔端面施加固定约束,整个对称面施加对称约束,钢绞线顶端施加载荷,最大值为583 kN。边界条件见图4(b)。

图4 锚具的有限元模型和边界条件示意

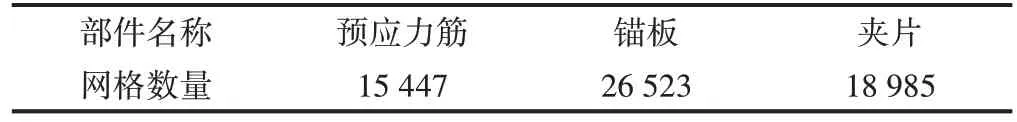

通过ABAQUS 软件中的C3D8R 单元模拟各组件、各部件的网格数,见表2,合计60 955个单元。

表2 网格信息

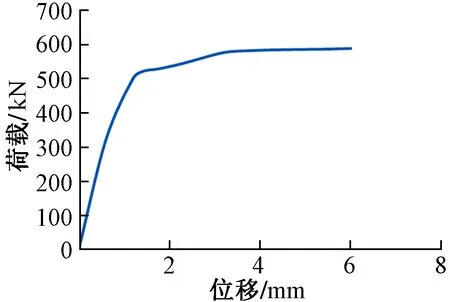

组件位移-荷载曲线见图5。可知:①载荷为0~530 kN时,位移呈线性变化,位移变化量为1.6 mm;②载荷为530~583 kN时,位移呈非线形变化,位移变化量为6 mm;③整个锚具组件能够承受583 kN的外荷载。

图5 组件位移-荷载曲线

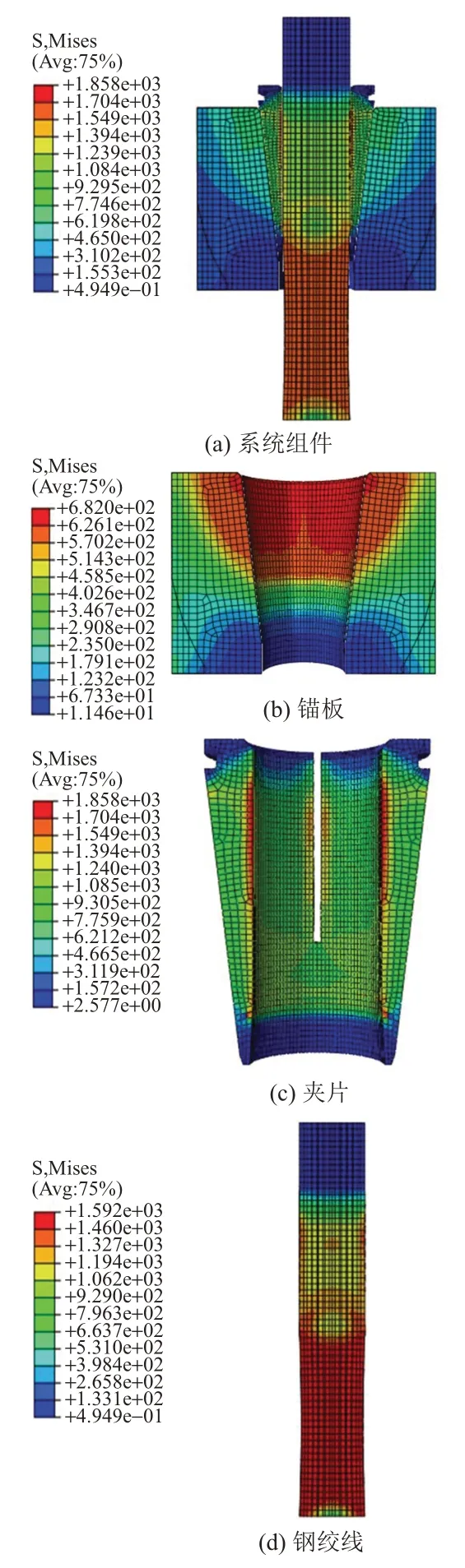

锚具应力云图见图6。可知:①组件最大应力位于钢绞线前段、夹片前端与钢绞线接触的部位,最大应力为1 858 MPa,低于材料的屈服强度1 975 MPa;②锚板最大应力位于其与夹片的接触面上,最大应力为680 MPa,低于材料的屈服强度835 MPa;③夹片最大应力位于其与钢绞线的接触面上,最大应力为1 858 MPa,低于材料的屈服强度1 975 MPa;④钢绞线最大应力位于其与夹片接触的前段,最大应力为1 592 MPa,低于材料的屈服强度1 637 MPa。

5 试验验证

根据有限元分析结果,制作了21.8 mm 规格的单孔锚具(见图7),夹片为两片四开式,螺距为1.5 mm,表面发黑处理。缓黏结筋与夹片、锚板接触的位置需要将表面的护套和缓黏结剂剥离。

图6 锚具应力云图(单位:MPa)

图7 21.8 mm规格的单孔锚具

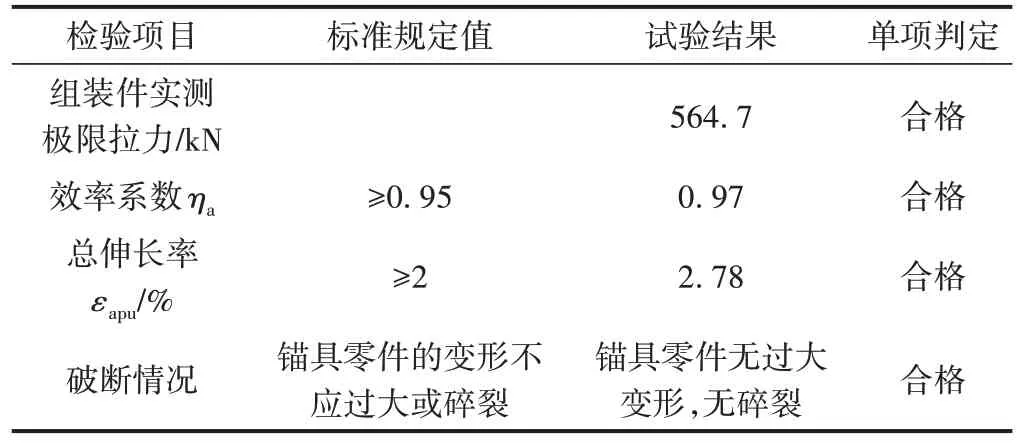

通过静载锚固试验来检验21.8 mm 规格单孔锚具的机械性能、可靠性和适用性(见图8)。

经过多次静载锚固试验,在极限拉力达到564.7 kN的时候,缓黏结筋、夹片、锚板未发生破断,丝牙未被磨平,牙间缝隙未被被杂物填充满,也未发生滑丝现象。静载试验结果见表3。经计算锚具效率系数ηa达到97%,试验结果和有限元分析结果一致。

图8 静载锚固试验

表3 静载试验结果

6 结语

缓黏结预应力技术结合了有黏结和无黏结预应力的优点,且克服了两者的缺点,使得预应力技术上升了一个新台阶。本文针对缓黏结预应力技术进行了研究,设计了21.8 mm 规格的缓黏结预应力锚具,并对其进行了有限元仿真分析和静载试验,下一步将会小批量投入施工现场使用。