国内外喷射混凝土用速凝剂检测方法与性能指标评价

王子明,蔡扬扬,李文秀,王 庄,刘 玮

(1.北京工业大学材料科学与工程学院,北京 100124;2.中国铁道科学研究院集团有限公司标准计量研究所,北京 100081;3.云南凯威特新材料股份有限公司,云南昆明 652100)

1 概述

喷射混凝土是将胶凝材料、骨料等按一定比例拌制的混凝土拌和物送入喷射设备,借助压缩空气或其他动力,高速喷射至受喷面所成型的一种混凝土[1]。不同于浇筑成型的混凝土,喷射混凝土具有快速凝结硬化特点,不需要模具,是一种理想的结构防护和支护材料。喷射混凝土已经广泛应用于隧道和矿山工程。近年来,喷射混凝土在基础设施建设中起到越来越重要的作用,用量呈不断上升趋势。特别是随着我国“西部开发”和“一带一路”倡议的不断推进,西部地区高速铁路、公路建设过程中隧道越来越多,对喷射混凝土的力学性能、耐久性等提出了很高要求。除隧道工程之外,喷射混凝土还在水利水电、边坡支护、矿山、地下工程等诸多领域得到应用。

喷射混凝土配制与施工需要各种化学外加剂,一般包括速凝剂、黏度调节剂和界面黏结剂[2],其中最重要的是速凝剂。喷射混凝土用速凝剂是指能使混凝土快速由塑性状态转变为硬化状态的化学外加剂。一般情况下,喷射混凝土用速凝剂应兼具速凝和早强作用。速凝剂的品种和掺量选择是以满足喷射混凝土的凝结时间和早期强度为主要依据。喷射混凝土快速凝结硬化能保证混凝土一次性达到喷射厚度而不会滑移或者脱落,从而加快喷射施工进度。随着喷射混凝土性能要求的逐步提高,特别是喷射环境的清洁安全和资源节约要求,喷射混凝土工艺逐步由干法喷射向湿法喷射发展,相应地无碱液体速凝剂将逐步取代碱性粉状速凝剂。

虽然喷射混凝土已经获得了广泛应用,但是对于喷射混凝土用速凝剂的检测和性能评价方法还有许多争议。常用吉尔摩针或者维卡仪测定掺加速凝剂浆体的凝结时间来评价速凝剂的快速凝结性能[3-4],采用掺加速凝剂砂浆的1 d 抗压强度评价速凝剂促进水泥混凝土硬化性能,有时也采用6 h 或者12 h 的强度,性能指标评价标准不够统一。

2 速凝剂检测方法和性能指标评价分析

喷射混凝土用速凝剂性能指标测试结果与检测条件和检测方法有关,而各个国家和行业对速凝剂凝结时间的检验方法各有不同,对评价指标要求也不尽相同。因此,如何采用适当的试验方法评价速凝剂的性能变得越来越重要。

2.1 凝结时间的检测和评价方法

掺加速凝剂净浆或砂浆的凝结时间一般在10 min之内,其搅拌、成型和测定流程与普通水泥净浆或砂浆有明显区别[5-6]。不同标准规定的测试仪器也不相同。除美国(ASTM C1398—07)规定采用吉尔摩针之外,欧洲标准和中国标准都规定采用维卡仪。此外,有些标准(GB/T 35159—2017,ASTM C1102—94 和JT/T 1088—2016)规定采用掺加速凝剂净浆样品检测凝结时间,也有标准(BS EN 480-2—2006和JSCE-D 102—2005)规定采用砂浆样品检测凝结时间。

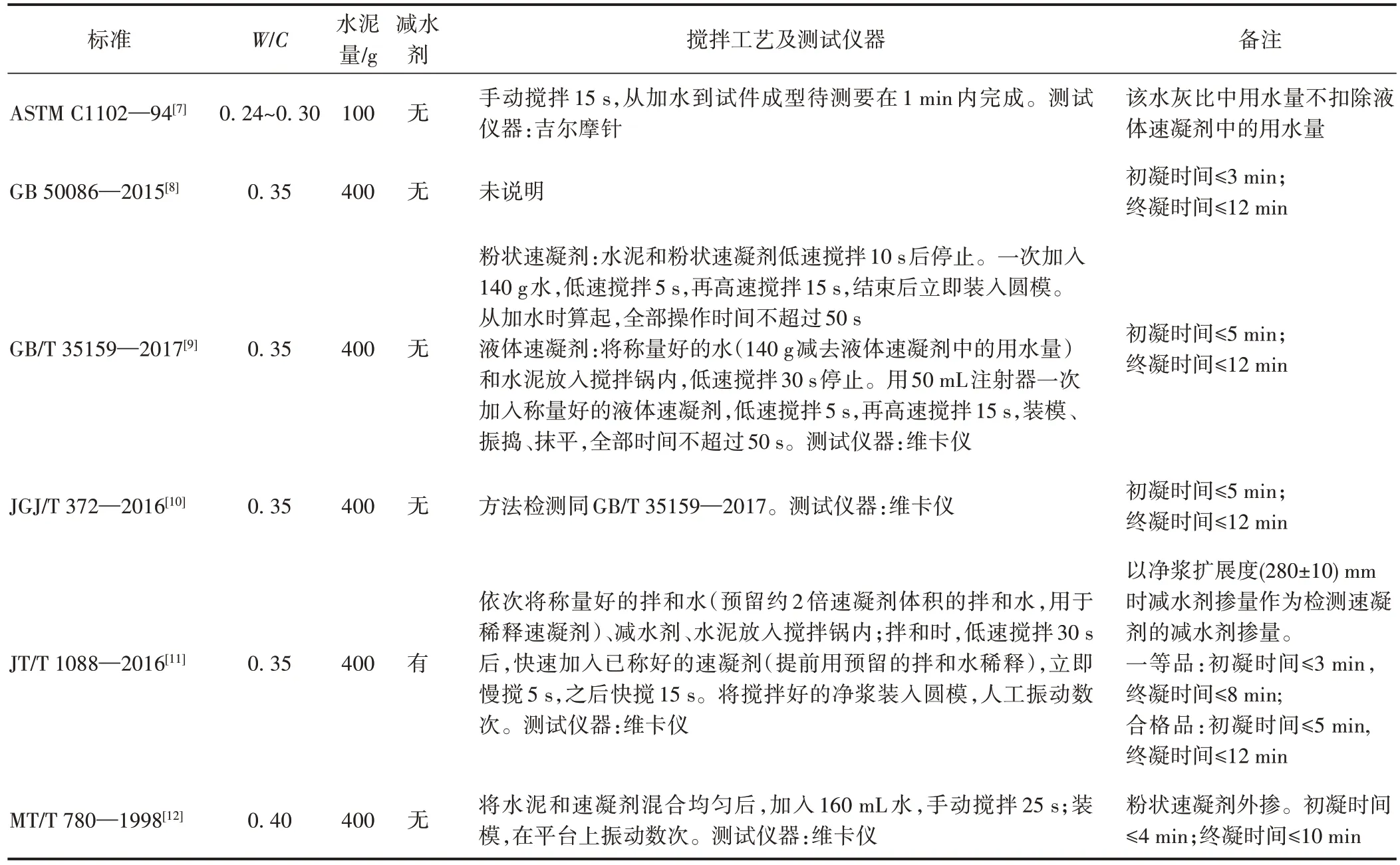

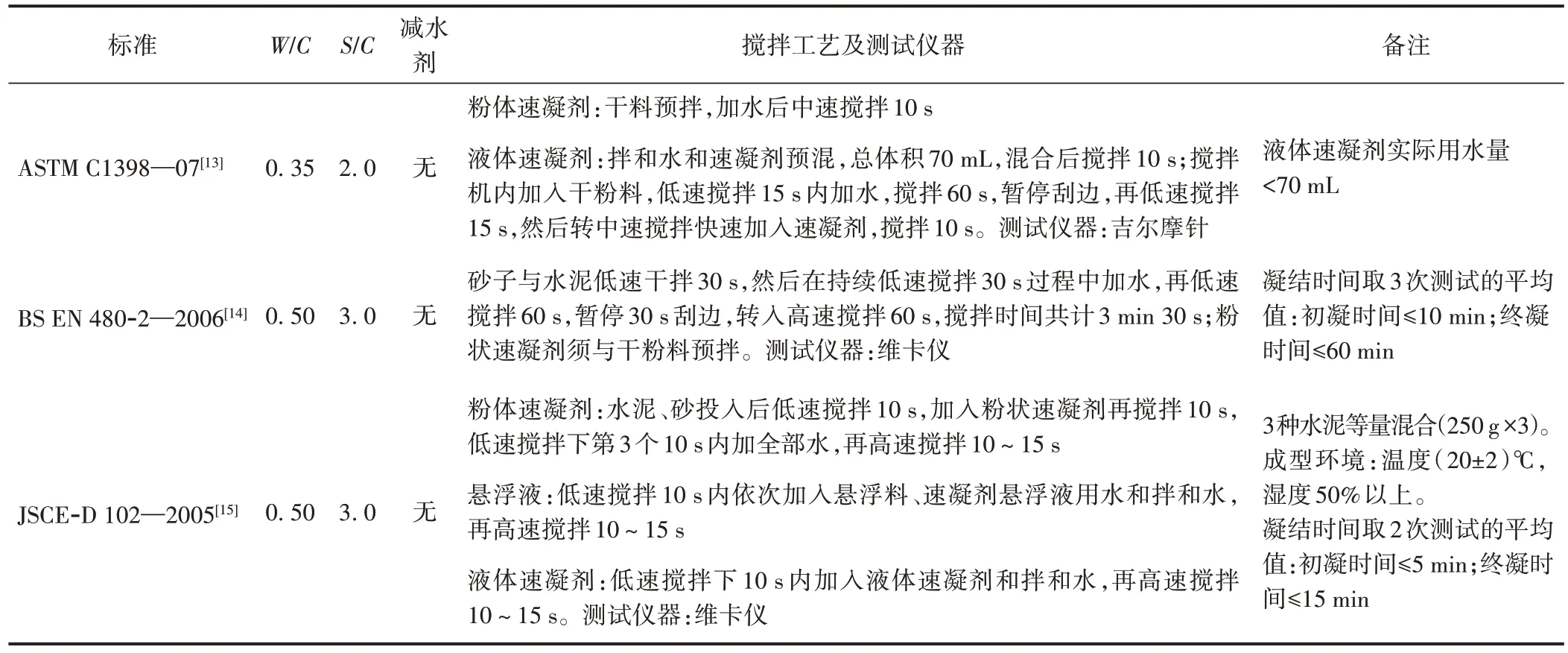

用掺加速凝剂的砂浆样品检测凝结时间能更好地反映喷射混凝土的凝结性能,但是由于细骨料的存在检测结果波动性会更大。不同标准规定的操作过程也有差异,导致最终检测结果存在波动。不同标准中规定的掺加速凝剂净浆、砂浆的凝结时间检测方法分别见表 1 和表 2。其中:W/C为水灰比;S/C为砂灰比。

表1 不同标准规定的掺加速凝剂净浆凝结时间的检测方法及要求

表2 不同标准规定的掺加速凝剂砂浆凝结时间的检测方法及要求

采用掺加速凝剂水泥净浆检测凝结时间的各种方法中,ASTM C1102—94 中规定净浆的水灰比在0.24~0.30,且其中水量不扣除液体速凝剂中的用水量。在其他条件不变情况下,水灰比越大,测得的掺加速凝剂水泥净浆凝结时间越长。中国国家标准GB/T 35159—2017和公路工程标准JT/T 1088—2016都规定采用水灰比0.35 的水泥净浆,但是JT/T 1088—2016 中规定凝结时间检测时掺入了减水剂,检测出的凝结时间实际上受到了速凝剂和减水剂共同影响,问题是没有规定检测用的标准减水剂,而不同类型减水剂对掺加速凝剂净浆凝结时间的影响不同。煤炭行业标准MT/T 780—1998 中规定采用水灰比0.40 的净浆检测凝结时间,主要检测对象是粉体速凝剂,且固定掺量为4%(16 g)。

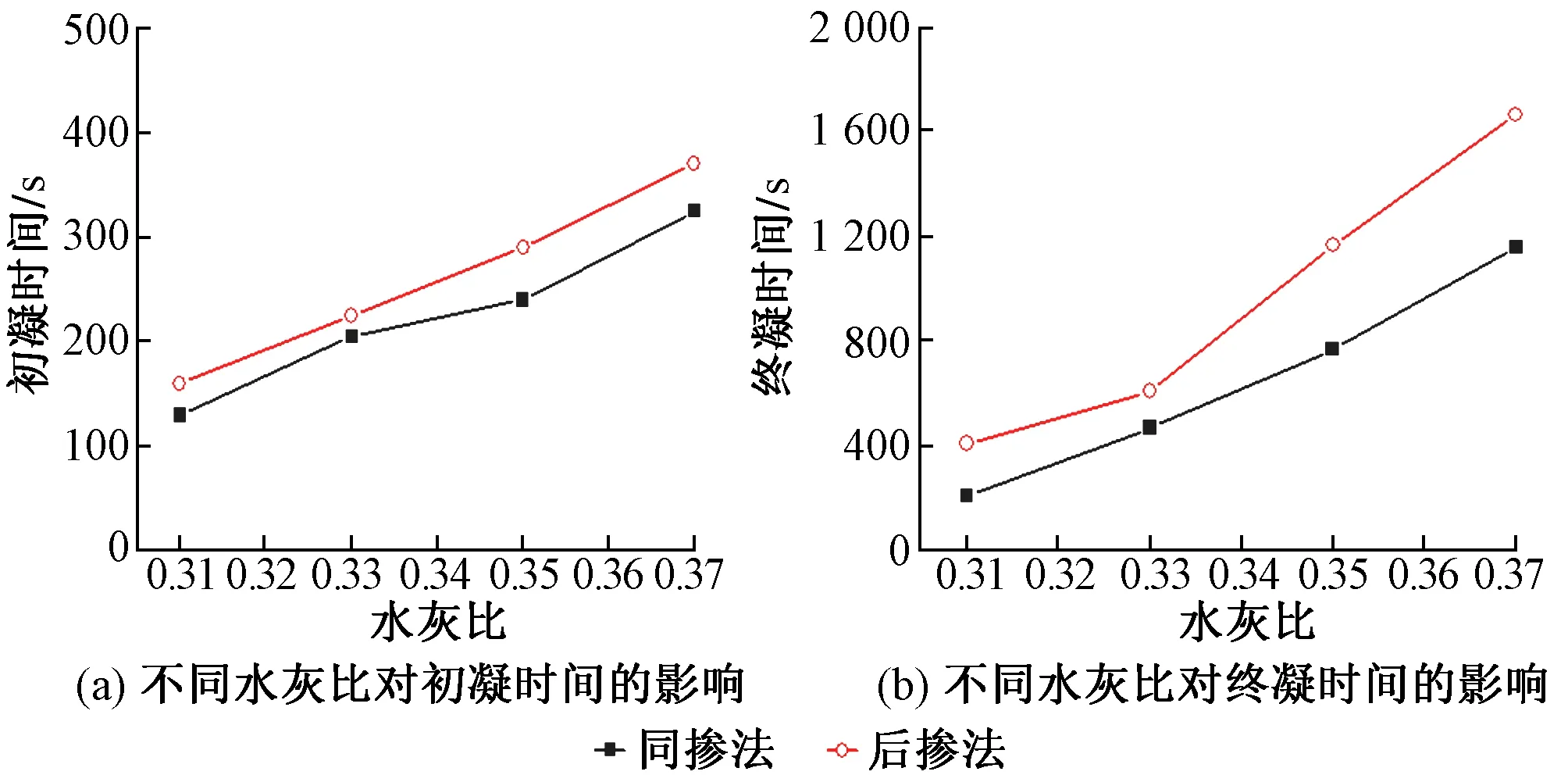

不同掺加方法和水泥温度对凝结时间和强度发展有显著影响[16]。Kim 等[17]研究了水灰比对凝结时间的影响,结果见图1。

图1 水灰比对凝结时间的影响

由图1可见:无论是初凝时间还是终凝时间,同掺法比后掺法明显缩短。其中水灰比每增加0.01,初凝时间延长约30 s;水灰比从0.31 增至0.37,初凝时间相差约180 s,因此给掺加速凝剂净浆凝结时间评价带来困难。

喷射混凝土现场施工条件与实验室标准试验条件有较大区别,实际施工时并不能获得与标准试验条件相同的效果。此外,即使同一品种水泥也可能存在不同批次间的差异(组成、细度及活性)。因此,使用速凝剂前必须进行原材料相容性试验[18]。液体速凝剂产品又分为悬浮型和溶液型,一般含固量比较高(40%~60%)、黏度大。如果采用烧杯直接加入,粘壁部分很难快速全部加入搅拌容器内,即使预留部分拌和水也很难冲洗干净粘壁部分,对检测结果也有直接影响,所以GB/T 35159—2017 中规定采用塑料医用注射器注入,避免了粘壁残留影响掺量。

2.2 掺加速凝剂砂浆抗压强度检测方法

GB/T 35159—2017 中要求掺加速凝剂砂浆1 d 抗压强度不小于7.0 MPa,掺加速凝剂砂浆28 d 抗压强度与未掺速凝剂砂浆的抗压强度之比不小于70%,并且规定掺加速凝剂砂浆90 d 的抗压强度(R90 d)不低于未掺速凝剂砂浆28 d 抗压强度(R028 d)。掺加速凝剂砂浆强度的测试方法,不同标准规定也不尽相同,见表3。表中:f为抗压强度比。

表3 掺加速凝剂砂浆抗压强度的搅拌工艺及指标要求

中国国家标准和行业标准中,测定掺加速凝剂砂浆抗压强度时砂浆W/C为0.5,S/C为1.5,而国外大多数标准中规定砂浆的W/C为0.5,S/C为3.0。中国公路工程标准JT/T 1088—2016 中规定砂浆W/C为0.5,S/C为2.0,并掺加减水剂。

日本行业标准JSCE-D102—2005 中,要求掺加速凝剂砂浆12 h 抗压强度大于1.0 MPa,1 d 抗压强度大于9.0 MPa,中国国家标准GB/T 35159—2017 中对于12 h抗压强度没有要求,对1 d抗压强度要求也相对较低(7.0 MPa)。在欧洲和美国标准中对1 d 抗压强度未作规定。中国煤炭行业标准MT/T 780—1998 中未规定1 d 抗压强度绝对值,只是要求1 d 抗压强度比不小于105%。

对于喷射混凝土而言,喷射到受喷面后混凝土强度能够快速增长是一次性达到喷射厚度和后续施工的保证。所以日本行业标准JSCE-D 102—2005 中规定了12 h 抗压强度指标,甚至要求喷射后6 h 喷射砂浆抗压强度大于1.0 MPa。

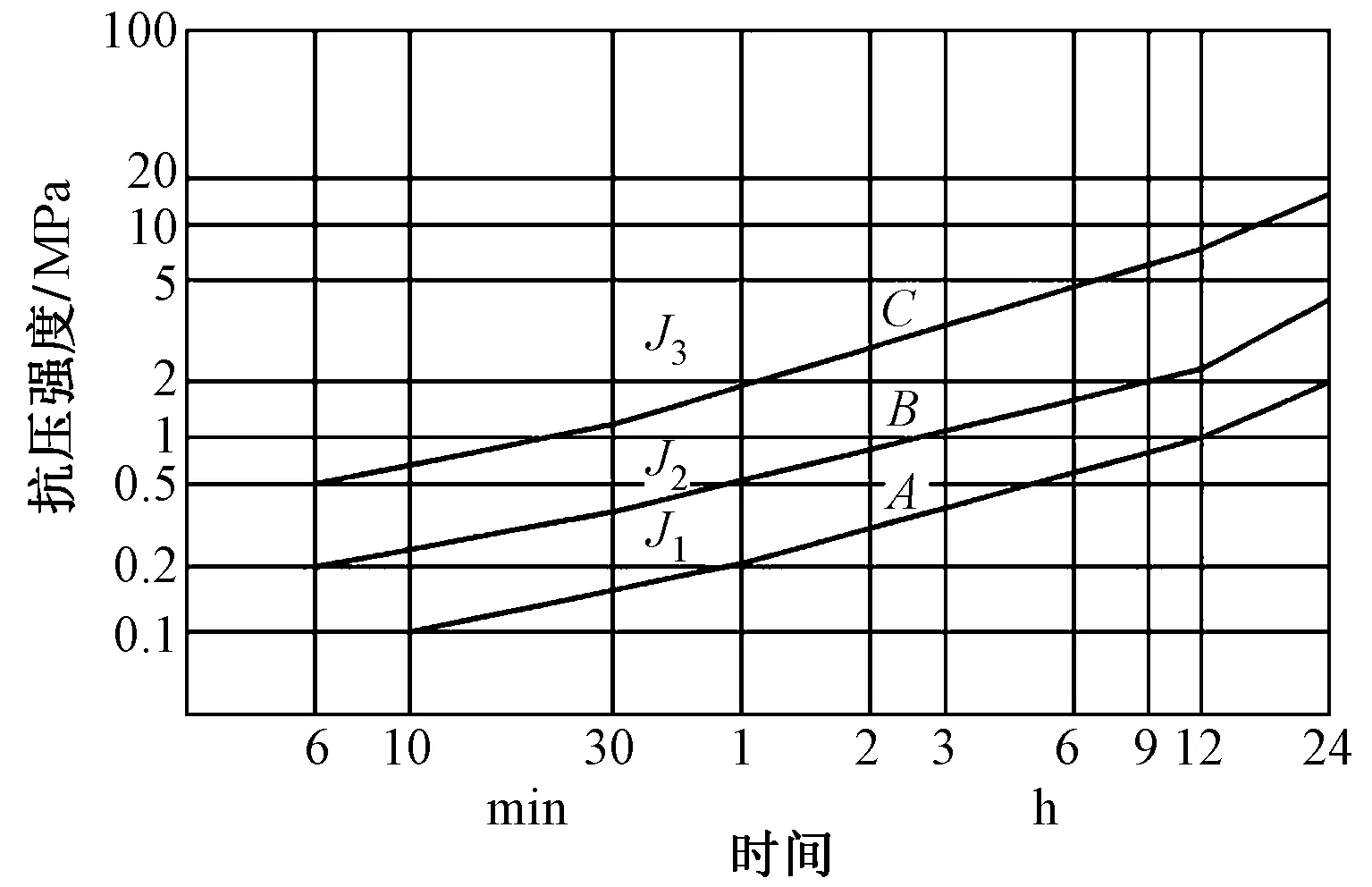

欧洲标准EN 14487-1:2005 将喷射后24 h 之内的混凝土抗压强度定义为幼龄期喷射混凝土抗压强度,其等级划分见图 2[19]。

图2 幼龄期喷射混凝土抗压强度等级划分

由图2可知:幼龄期喷射混凝土抗压强度可分为3个等级(J1,J2和J3)。至少 3 个点落在A线和B线之间定义为J1等级;至少3个点落在B线和C线之间定义为J2等级;至少3个点落在C线之上定义为J3等级。幼龄期喷射混凝土抗压强度的测定方法按照欧洲标准BS EN 14488-2—2006[20]中幼龄期喷射混凝土抗压强度试验进行。幼龄期喷射混凝土抗压强度在0.2~1.2 MPa时按照方法A测定;抗压强度在2~16 MPa时按照方法B测定[20]。

美国标准对喷射混凝土强度的检测方法没有规定,但在ACI 506.2—2013 中提出,喷射混凝土的最低强度应满足ACI 301—2010中所规定的,即28 d抗压强度不低于28 MPa,28 d抗弯强度不低于2.8 MPa。

3 结语

现阶段不同国家和行业标准中掺加速凝剂浆体凝结时间和强度检测方法不统一,造成了速凝剂性能检测结果和评价的不确定性。在试验室检测过程中,应严格按照国家标准GB 35159—2017 中规定的搅拌时间和操作规程进行,过度搅拌会导致掺加速凝剂浆体的凝结时间异常延长。

实验室标准的环境及原材料条件下评价的速凝剂产品自身性能,并不能反映现场喷射混凝土的喷射效果和工艺参数的合理性。原材料、温度、是否同时掺加其他化学外加剂、环境温度等都会对掺加速凝剂净浆或砂浆的凝结时间和强度发展产生显著影响。喷射混凝土在掺加速凝剂前须进行原材料相容性试验,以确定速凝剂的合理掺量,并根据现场环境(温度、湿度等)的变化随时调整,保证喷射混凝土的质量和喷射效果。喷射混凝土施工是一项复杂的系统工程,除了控制材料之外,喷射设备类型、喷射操作技术、环境条件等综合匹配才能确保达到喷射混凝土的力学性能和耐久性要求。